水轮机顶盖护板现场修复工艺的研究

□ 杨应武

阿坝水电开发有限公司 成都 610041

1 研究背景

目前我国水轮机磨蚀现象比较普遍,严重影响了机组的安全可靠运行。在水轮机受气蚀和泥沙磨蚀部件中,一般以转轮较为严重,顶盖和导叶较轻。但某一级水电站机组投运一年后,顶盖、导叶、转轮的磨蚀均较严重,机组已经完全无法安全运行,不得不进行大修处理。

该一级水电站位于临沧市云县境内的罗扎河干流中游河段上,罗扎河属澜沧江右岸一级支流,为罗扎河五级规划开发方案的第二级。水电站以发电为开发目标。

水轮机为混流式,型号为 HL(LLT61)-LJ-202。发电机为悬吊式,型号为SF-J20-18/40000。推力瓦为弹性金属塑料瓦,上下导轴承为巴氏合金分块瓦,分别为六块和八块,水导轴承为四分瓣筒式巴氏合金瓦。水轮机、发电机均由杭州大路发电设备有限公司制造。

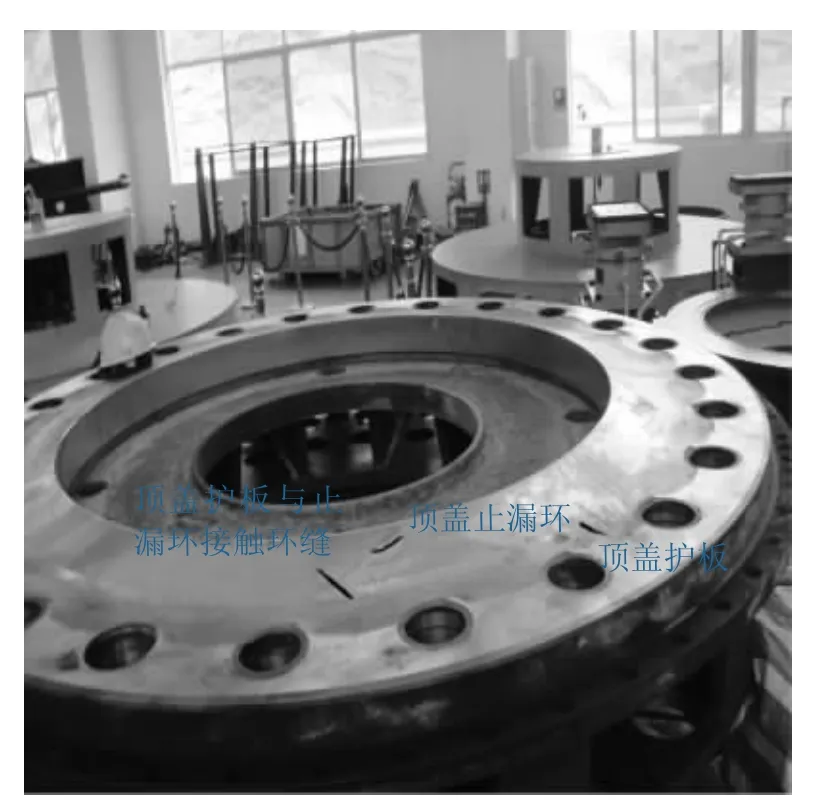

顶盖共设计24个导叶轴套孔,水轮机瓦座、主轴密封座等固定部件均由顶盖支撑。导叶端面采用刚性密封,总间隙为0.16~0.56 mm。根据安装的一般要求,顶盖护板与导叶端面之间的间隙为0.10~0.35 mm。顶盖护板采用厚为15 mm的不锈钢抗磨材料,利用沉头螺栓与顶盖紧固,且护板与顶盖之间无间隙。顶盖止漏环与护板相似,采用不锈钢材质,利用沉头螺栓紧固。顶盖止漏环与护板未连接成整体,其接触环缝间隙基本为0 mm。顶盖结构如图1所示。

图1 顶盖结构

2 磨蚀情况

顶盖护板磨蚀部位集中在导叶轴颈孔四周,磨蚀面积约占总面积的50%,最大磨蚀深度为5 mm。磨蚀面光滑,类似于用角向磨光机打磨过,未出现麻眼、凹坑等气蚀特征。导叶轴颈孔内导向铜套的安装止口已被破坏顶。盖护板磨蚀情况如图2所示。

图2 顶盖护板磨蚀情况

3 现场补焊

3.1 现场补焊方案

根据供货厂家及电厂意见,顶盖护板补焊由制造厂家进行,补焊方法为将顶盖调平,采用φ1.2 mm不锈钢焊丝进行亚弧焊接形式的堆焊[1]。焊接时加大焊接电流且加快焊接速度,在顶盖内外侧各架设一个百分表进行监测。堆焊从磨蚀严重部位开始逐渐向外扩展,由一名焊工施焊,另有一人配合施焊,主要对焊接后的部位采用锤击的方法消除焊接应力。

3.2 补焊后数据检测

补焊后进行数据检测,发现顶盖护板已经变形,无法进行正常的预装工作,具体情况如下。

(1)顶盖护板与止漏环的环缝处已经上拱1 mm左右。

(2)顶盖护板与顶盖主体已经变形,且产生了间隙,径向靠内侧间隙为0.10~0.25 mm,靠外侧间隙为 0.05~0.10 mm。

4 变形处理

顶盖护板变形主要是指护板与顶盖本体间出现层间间隙,产生上拱现象。因此,处理变形时主要考虑消除堆焊产生的应力变形,使护板与顶盖本体紧密紧固连接。具体处理方法如下。

(1)将顶盖护板与顶盖本体临时点焊,采用磁座钻依次将原固定护板的沉头螺栓全部拆除,并安装新的沉头螺栓。

(2)采用加热片对顶盖护板进行预热加温,预热温度为100~120℃。加热前先搭设临时保温棚,采用石棉布封严,然后围绕护板表面铺设加热片进行加温[2-6]。

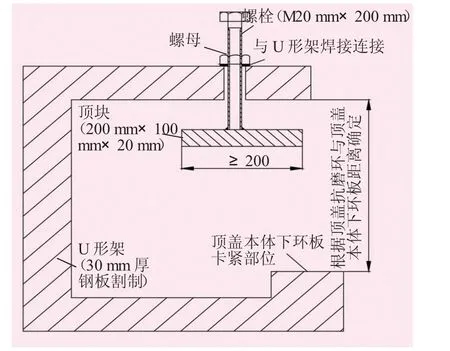

(3)应用制作的如图3所示压紧专用工具依次对顶盖护板上拱部位进行压平处理。压紧工具不得少于十对,压紧处理前应将焊点磨平,压紧的同时对四周的沉头螺栓进行紧固。

图3 压紧专用工具

(4)拆除加热片,自然冷却后检测顶盖护板与顶盖本体接触情况,符合要求后拆除压紧专用工具,再次复测数据。

(5)满足要求后将沉头螺栓孔采用氩弧焊接形式进行封堵焊接。

5 现场打磨

顶盖护板变形处理后,堆焊位置的高度均高于顶盖本体表面,护板与活动导叶端面的间隙为0.15~0.35 mm,因此顶盖护板堆焊位置需要进行现场打磨,控制其平面度,这对机组安全运行十分重要。顶盖护板现场打磨具体步骤如下。

(1)确定打磨方案。根据装配图纸,顶盖护板与底环开档H1~H4尺寸偏差均为0.10~0.35 mm,如图4所示。将顶盖翻身吊入基坑安装定位销钉,并拧紧16个连接螺栓,测量底环与顶盖的开档尺寸。以底环护板平面为基准,采用内径千分尺检测顶盖护板平面度。根据测量数据分析可知,顶盖护板a平面圆周开档偏差为0.10~0.20 mm,满足设计图纸加工工艺要求。因此,以a平面圆周为基准,用刀尺检测保证堆焊部位相对于a平面低0.02~0.15 mm。

图4 顶盖平面度检测示意图

(2)拆除顶盖连接螺栓后,将顶盖吊出基坑,翻身进行打磨。采用角向磨光机进行人工打磨,为了加快进度,安排四人对称进行。打磨时先用磨光片进行粗打磨,待打磨尺寸基本满足要求后用抛光片进行抛光打磨。

(3)在H1~H4尺寸精度均满足要求后,用方形油石对顶盖护板表面进行研磨,如图5所示。同时用红丹粉均匀涂在量具平面上,再轻轻在护板上滑动,检测表面接触面积[6],保证任意1 cm2内有一两个接触点,这样才满足要求。

图5 方形油石研磨顶盖护板

6 导水机构端面间隙调整

导水机构预装前要先测量全部活动导叶开档数据,并与图4中H1数据进行对比,满足要求后再可进行预装工作。将导叶按厂家编号依次吊入安装工位,然后将顶盖吊入基坑与座环相连。当定位销安装就位后,手动转动所有活动导叶,检验是否灵活。所有活动导叶转动灵活后,拧紧16个螺栓使顶盖与座环连接,再次转动检查所有活动导叶是否有卡死。一切正常后,安装全部连接螺栓并拧紧。为了保证预装质量,应将所有导叶套筒安装后进行端面间隙和同轴度检测[7]。

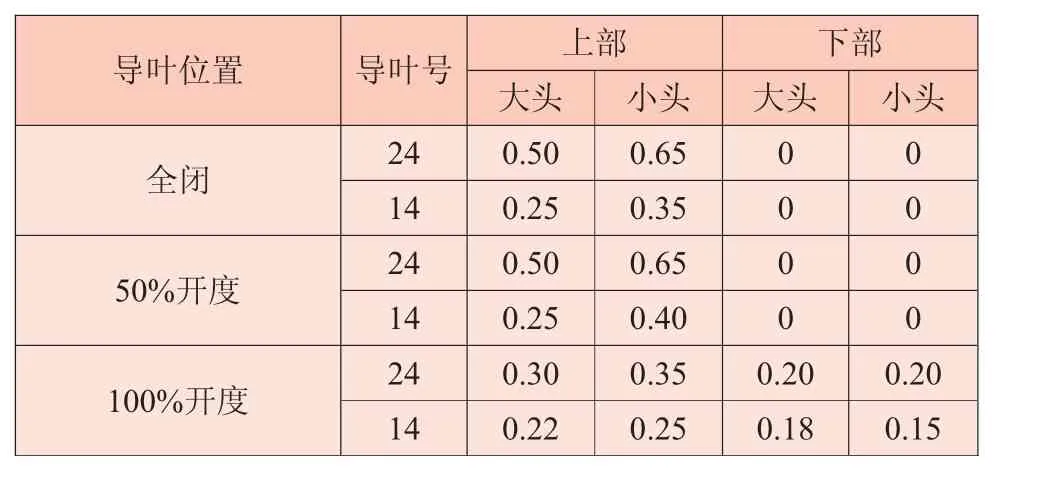

预装后的端面进行间隙测量时,在满足导叶全开到全闭过程中应对所有平面的端面间隙进行测量,保证导叶在运行过程中安全可靠。经测量,最大总间隙在24号导叶上,其值为0.65 mm,上部最小总间隙在14号导叶上,其值为0.25 mm。最大间隙比设计间隙大0.09mm,经制造厂家确认能够满足安全运行要求。24号和14号导叶端面间隙测量数据见表1。

表1 端面间隙测量数据mm

7 工期分析

该一级水电站1号机组A级检修从开工到完成所有回装工作历时48天,其中顶盖护板现场修复工作历时18天。如果将顶盖返回制造厂修复,根据制造厂家意见,至少要用45天,因此1号机组顶盖护板现场修复至少节约工期27天,为机组提前投入运行创造了条件。1号机组顶盖护板经现场修复投运后,运行情况安全稳定,过流部件的噪声与顶盖的振动均满足要求。

8 其它注意事项

1号机组顶盖护板现场修复中出现堆焊后护板严重变形现象,加大了打磨处理难度。笔者认为,顶盖护板为不锈钢材质,且厚度仅为15 mm,在焊接时虽然采用了氩弧焊接形式,但产生的热量也足以导致焊接变形,因此在进行堆焊时应采取防变形措施。具体防变形措施如下。

(1)焊前预热,每焊接一层后,采用风镐消除应力。焊接完毕后,要保温一段时间,然后采取自然冷却方式,以确保残余应力彻底释放[8-9]。

(2)堆焊时采用分区对称方式进行[10],焊工每次堆焊应尽量少焊,以使焊接温度均匀分布,并在施焊过程中观测百分表数据变化情况。

(3)堆焊应从中间开始向两侧逐步进行焊接,且应在满足堆焊方位的基础上先从堆焊厚度大的部位开始。

(4)堆焊前使用如图3所示压紧专用工具,以减小焊接过程中的变形。

9 结束语

笔者以某一级水电站1号机组为例,介绍了混流式水轮机组顶盖护板现场堆焊修复工艺及端面间隙调整的方法和过程,阐述了在顶盖护板堆焊过程中的注意事项。实践证明,顶盖护板现场修复工艺是可行有效的,而且能为机组检修节约工期,可产生较大的经济效益。

[1]魏晓彤.不锈钢薄板焊接方法的探讨[J].广州化工,2010,38(5):234-235,237.

[2]罗利均,李书丽.水轮机转轮裂纹产生原因分析及处理[J].水电站机电技术,2013,36(4):79-81.

[3]中国机械工程学会焊接学会.焊接手册[M].3版.北京:机械工业出版社,2014.

[4]陈祝年.焊接工程师手册[M].2版.北京:机械工业出版社,2010.

[5]刘政军,徐德昆.不锈钢焊接及质量控制[M].2版.北京:化学工业出版社,2015.

[6]胡新民,今奇,于波,等.电站现场手工修复水轮机过流部件工艺——刚果布昂扎水电站水轮机大修经验[J].大电机技术,1995(2):48-51.

[7]水轮发电机组安装技术规范:GB/T8564—2003[S].

[8]罗利伟,付小超.焊接残余应力的产生及其消除方法[J].山西建筑,2008,34(20):134-135.

[9]王者昌.关于焊接残余应力消除原理的探讨[J].焊接学报,2000,21(2):55-58.

[10]舒友能.水轮机顶盖抗磨板磨损的处理[J].贵州电力技术,2013,16(1):29-30.