控制棒驱动机构棒行程壳体加工工艺研究*

□ 王肃鹏

上海第一机床厂有限公司 上海 201306

1 研究背景

为提高反应堆的运行安全性和使用寿命,第三代大型先进压水堆核电站相对于二代加核电站在结构上有诸多改进,其中,作为压力边界的控制棒驱动机构关键零件——棒行程壳体的精度和可靠性要求高、制造难度大,因此需要专门对其加工工艺难点进行研究。

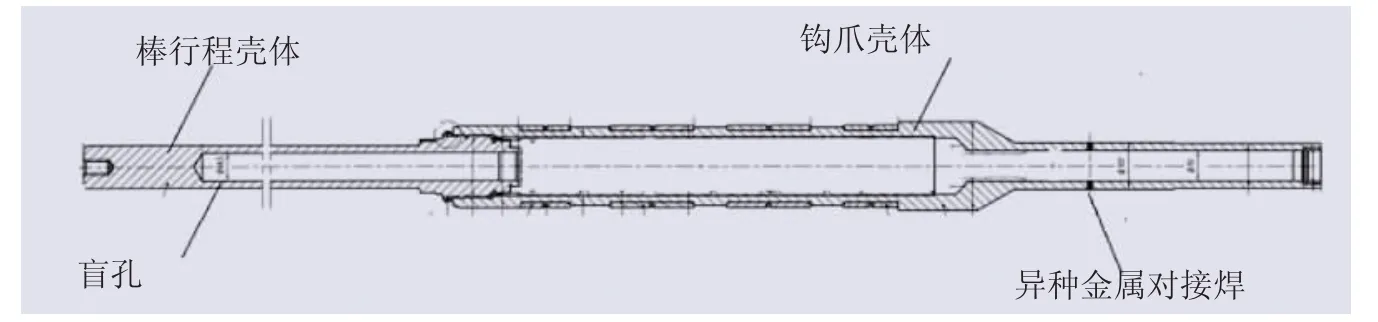

如图1所示,控制棒驱动机构耐压壳体由棒行程壳体和钩爪壳体两部分组成。其中,棒行程壳体为长径比达54、总长超5 m的细长杆,内孔为盲孔结构,属于耐压壳体部件压力边界的一部分,为核1级零件。为了提高产品合格率,工艺方面需要解决细长杆加工中盲孔和外圆的位置度问题。

通常,细长杆零件采用跟刀架车削法、反向车削法等加工方法。李晓舟等[1-2]采用磁力跟刀架进行车削试验,并指出磁力跟刀架能增大工艺系统的刚度,提高加工效率和精度。武文革等[3]建立了细长杆弯曲变形模型,用以研究正向和逆向切削的变形情况,发现在同等工况下,逆向车削时的变形及加工误差远小于正向车削时的变形及加工误差。马文彪[4]建立了细长杆加工误差理论模型,分析加工过程中误差形成的原因,发现可伸缩顶尖和反向车削工艺能减小由于杆伸长而附加的轴向力,进而减小变形,但对于盲孔结构的细长杆加工,则需要进一步研究。

图1 控制棒驱动机构耐压壳体示意图

2 棒行程壳体加工方法

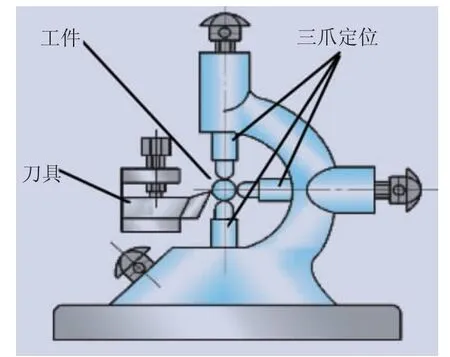

如图2所示,由于细长杆在加工时极易变形,且盲孔结构的位置度要求为φ0.5 mm,因此加工难度大。通常细长杆外圆有三种加工方法:跟刀架辅助支撑加工、添加中心架辅助支撑加工和无支撑加工。跟刀架辅助支撑加工如图3所示,添加中心架辅助支撑加工如图4所示。

图2 棒行程壳体示意图

图3 跟刀架辅助支撑加工示意图

图4 添加中心架辅助支撑加工示意图

研究加工工艺时,辅助支撑与零件的配合及位置情况是零件受力的影响因素之一,零件加工中的受力情况则是影响加工精度的主要因素。在实际操作中,操作人员往往依据经验决定辅助支撑安装位置和数量,对操作人员的技能要求较高,不利于批量生产。可见,需要对各类加工方法建立力学模型进行分析、对比。

3 细长杆加工受力模型

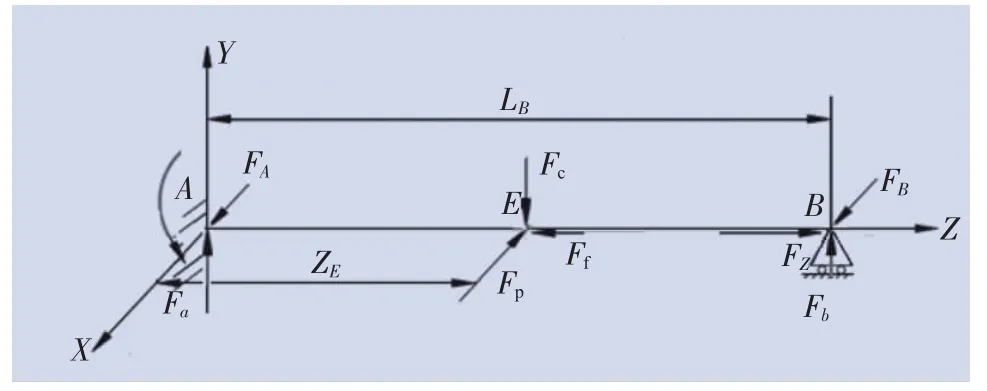

3.1 无支撑卡盘-顶尖装夹

如图5所示,细长杆采用卡盘-顶尖装夹,A端为卡盘,B端为顶尖,E点为车刀切削点。车削方向为从尾架到卡盘方向,工件受到的三向切削力为Fc、Fp、Ff。LB为工件的长度,ZE为卡盘到切削点的距离,FA为XZ平面A点处支撑反力,FB为XZ平面B点处支撑反力,FZ为Z轴方向支撑反力,Fa为YZ平面A点处支撑反力,Fb为YZ平面B点处支撑反力。

图5 无支撑卡盘-顶尖装夹受力示意图

X轴是切削点偏移量的方向,根据材料力学理论,右端B点处支撑反力为:

X轴方向合力为0,有FA=Fp-FB,可得出A点处支撑反力为:

E点受到径向切削力Fp作用,切削位置X轴方向变形量为:

式中:E为弹性模量;J为截面矩。

3.2 跟刀架辅助支撑卡盘-顶尖装夹

如图6所示,在切削点E,由于杆件受到跟刀架和刀具的约束,当跟刀架刚度足够时,零件理论上挠度为0,因此采用跟刀架支撑,加工轴的理论变形量为0。Fc'、Fp'为E点与切削力对应的支撑反力。

图6 跟刀架辅助支撑卡盘-顶尖装夹受力示意图

3.3 中心架辅助支撑

如图7所示,A端卡盘夹紧,C端顶尖支承,中间B点添加中心架支撑,Lb为卡盘到中心架的距离。

图7 中心架辅助支撑受力示意图

式中:C为取决于被加工材料和切削条件的切削力因数;K为修正因数;x、y、n 为指数;aP为背吃切量;f为进给量;vc为切削速度,vc=πdn1,n1为车床主轴转速,d=97 mm。

切削参数 aP=1.2 mm,f=0.3 mm/r,n1=195 r/min,根据参考文献[6-7],切削参数选择时应避开工艺系统固有频率,此处不再详述。查机械工艺手册,得C=94,x=0.9,y=0.75,n=0,K=1,将以上参数代入式(4),得:

Fp=440 N

圆环形截面矩为:

式中:D为外圆直径;α=d/D,d为内径。

将Fp、J和材料的弹性模量E=195 GPa代入式(3),LB为5 250 mm,计算无支撑情况下的各点加工变形量,列于表1数据第一行,计算得出在无支撑时零件的受力最大变形量达1.524 mm,变形量范围为0.032 8~1.524 mm,呈现中间变形大、两头变形小,这会导致加工出的零件呈现腰鼓形,即参考文献[8]中的情况。

在距离端面1 800 mm和3 400 mm处设置中心架,并将E、Fp和J代入式(3),计算中心架辅助支撑时的加工变形量,列于表1数据第二行。计算得出中心架辅助支撑加工时零件的变形量范围为0.009 6~0.064 3 mm。添加中心架辅助支撑与无支撑比较,中心架辅助支撑极大地改善了零件的最大变形量。

根据跟刀架辅助支撑的受力分析,假设跟刀架和刀具装夹刚度足够,那么零件加工变形量理论值为0。

根据式(3),增加中心架后,将参与计算的距离从LB变为中心架到卡盘的距离Lb,使加工时零件刚度得到增大,中心架为零件提供额外的约束。

3.4 变形量理论计算

[5]可知,FP经验公式为:

表1 不同支撑情况下变形量计算值mm

4 有限元分析

对于三种加工方法,在无支撑和中心架辅助支撑两种情况下,理论计算结果均有变形量。使用ANSYS软件建立受力有限元分析模型[9],模拟无支撑和中心架辅助支撑两种情况下各设定点的变形量。

4.1 无支撑

仿真模拟无支撑情况下细长杆加工,得到各设定点的变形量,并同理论计算值进行对比,见表2。可见,在主要变形区域,有限元模拟值与理论计算值接近,结果可以作为细长杆加工中分析受力及变形的依据。图8为有限元仿真分析输出的无支撑情况下零件变形云图。

表2 无支撑变形量对比mm

图8 无支撑零件变形云图

4.2 中心架辅助支撑

仿真模拟在1 800 mm和3 400 mm两处添加中心架辅助支撑进行细长杆加工,得到设定点的变形量,并同各点理论计算的变形量进行对比,见表3。

对比表3,变形量的理论计算值和模拟数据接近,结果可以作为细长杆加工中分析受力及变形的依据。图9为有限元仿真分析输出的中心架辅助支撑情况下零件变形云图。

表3 中心架辅助支撑变形量对比mm

图9 中心架辅助支撑零件变形云图

5 受力对比小结

根据细长杆受力分析,对比跟刀架辅助支撑、添加中心架辅助支撑和无支撑三种情况下加工细长杆外圆。

采用跟刀架辅助支撑,跟刀架在切削点采用三爪定位,零件由于受到跟刀架的约束,理论上挠度为0。工件受力引起的位移理论上可以控制为0,因此使用跟刀架辅助支撑的方法能控制细长杆加工变形,但无法进行毛坯件盲孔位置度误差的纠偏。

无支撑情况下,虽然在两端装夹时可以预先设定一个纠偏量,但由于毛坯状态壁厚差和细长杆受力位移量大,因此不仅无法校正毛坯件盲孔位置度的误差,而且加工过程中会引起更大的变形,无法满足零件图纸的精度要求。

采用中心架辅助支撑,可根据中心架跨距计算得到各点的受力位移量,因此可利用计算得到的受力位移量进行装夹和毛坯误差校正,加工细长杆各分段定位基准,以保证基准处盲孔位置度误差符合要求。

6 工艺方案

6.1 毛坯偏差数据统计

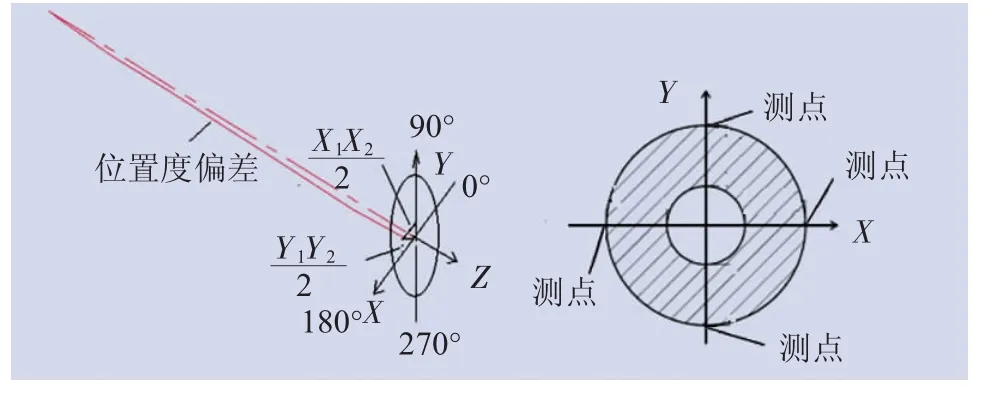

图10 盲孔位置度测量示意图

棒行程壳体盲孔位置度测量如图10所示,沿Z轴方向布置间隔800 mm的7个测量截面,每个截面上布置4个测点,测点间隔90°均布。

精加工前测量盲孔在XZ平面和YZ平面中的各壁厚差,统计结果如图11所示。在XZ平面和YZ平面中坐标轴的正负值代表壁厚差的方向,可见毛坯件的内外圆位置度误差呈单向分布,需通过精加工外圆过程进行校正[10]。

图11 零件壁厚差

6.2 偏差值估算

棒行程壳体加工中需要校正毛坯盲孔偏差,并控制加工中产生的新变形。基于这两点,根据细长杆受力分析结果,采用中心架辅助支撑之间的跨距进行分段校正,根据对各分段原始壁厚差和受力位移量,确定不同的装夹校正量,并加工细长杆各分段定位基准,以校正基准处位置度误差。加工中采用跟刀架辅助支撑控制加工变形量,偏差估算如下。

(1)中心架辅助支撑校正偏差估算。中心架辅助支撑与机床卡盘组合进行毛坯内外圆位置度偏差分段校正。设置中心架辅助支撑在1 800 mm、3 400 mm处,根据各分段中工件原始最大壁厚差Δ1和受力变形引起基准位移Δ3,分别调整1 800 mm、3 400 mm处的中心架、卡盘、顶尖,进行装夹校正,校正值为Δ2。0~1 800 mm跨距间各Δ2呈现线性关系,其它两跨距同理。对校正值Δ2不断进行迭代计算,使各测点误差均校正到工艺要求范围内,即估算壁厚差小于0.4 mm。校正估算结果列于表4,可见,以壁厚差估算加工偏差,所估算的偏差小于图纸要求。

表4 误差校正估算结果mm

(2)跟刀架辅助支撑加工偏差估算。跟刀架在切削点采用三爪定位,零件受到跟刀架的约束,因此不考虑刀具受力变化及跟刀架自身的变形量,理论上挠度为0,则工件受力引起的位移理论上控制为0。

(3)工艺方案偏差估算。结合跟刀架和中心架辅助支撑加工的理论偏差,估算结果见表5。与图纸位置度φ0.5 mm要求比较,可知采用中心架辅助支撑进行校正,并采用跟刀架辅助支撑控制加工变形的工艺方法在理论上可行。

表5 工艺方案偏差估算结果mm

6.3 实测数据

加工中均使用跟刀架辅助支撑,比较有中心架和无中心架辅助支撑情况下的位置度偏差,加工前后的位置度实测数据见表6。

表6 加工前后位置度实测数据mm

分析表6,采用跟刀架辅助支撑,而无中心架辅助支撑的加工方法,加工前后位置度变化不大,说明加工中变形量接近于0,此结果与表5中跟刀架辅助支撑加工偏差估算值近似。

采用跟刀架辅助支撑,且有中心架辅助支撑进行分段校正的加工方法,位置度实测值为0.155~0.268 mm,说明加工后零件位置度误差均小于φ0.5 mm,且各测点数据较平均,加工精度高,此结果同样与表5中对应估算值接近。

可见,表6中实测结果与表5中偏差估算结果基本一致,添加中心架辅助支撑可以有效校正零件的位置度误差,而且添加跟刀架辅助支撑能控制加工过程中的变形量。因此,使用中心架辅助支撑进行校正,加工分段基准,并结合跟刀架辅助支撑,控制外圆加工的变形量,是较好的工艺方案。

7 结论

以第三代核电控制棒驱动机构的关键零件棒行程壳体为研究对象,分析棒行程壳体盲孔的位置度要求,针对细长杆加工中易弯曲变形的特点[11],通过建立细长杆受力模型和ANSYS有限元分析模型,模拟分析中心架辅助支撑、跟刀架辅助支撑和无支撑加工方法的零件受力变形规律。根据受力分析结果进行了加工方法的误差估算,并将估算结果和加工实测值进行对比、分析,得出以下结论。

(1)采用跟刀架辅助支撑的方法能控制细长杆的加工变形量。

(2)采用中心架辅助支撑,可调节中心架跨距,校正加工细长杆各分段的定位基准,达到校正盲孔位置度的目的。

(3)采用中心架辅助支撑进行校正,再结合跟刀架辅助支撑进行加工,可以控制工件变形的分段校正和分段加工,最终能使棒行程壳体的精度满足要求。

参考文献

[1]李晓舟,郭欣宾,杨建东,等.用磁力跟刀架减小细长轴车削时的鼓形误差[J].机电工程,1994(3):37-39.

[2]李晓舟.提高细长件表面质量的加工新法[J].机电工程,1995(1):45-48.

[3]武文革,庞思勤,常兴.可逆向车削细长轴加工误差的力学分析[J].北京理工大学学报,2004,24(2):109-112.

[4]马文彪.从力学角度谈细长杆的车削加工[J].安庆师范学院学报(自然科学版),1999,5(2):14~16.

[5]王先逵.机械制造工艺学[M].2版.北京:机械工业出版社,2007.

[6]姜增辉,梁伟.轴向车铣细长杆的动力学分析[J].制造技术与机床,2009(1):49-52.

[7]韩荣第,郭建亮.细长杆车削系统的动力学建模[J].机械研究与应用,2004,17(3):16-17.

[8]李玉玲,李志峰,魏伟锋.车削加工细长轴的理论误差分析[J].煤矿机械,2008,29(10):108-109.

[9]方刚,曾攀.金属正交切削工艺的有限元模拟[J].机械科学与技术,2003,22(4):641-645.

[10]王肃鹏.控制棒驱动机构关键零部件的工艺和试验研究[D].天津:天津大学,2015.

[11]刘风军.高效加工细长杆[J].机械制造,2010,48(2):45-46.