龙门式激光焊接机控制系统的研究

□文怀兴 □蔡知旺

陕西科技大学 机电工程学院 西安 710021

1 研究背景

激光加工技术作为一种热加工技术,以加工速度快、质量好、热影响区小和工作环境好等优点得到工业界的青睐。激光焊接技术不断向汽车、航空、航天、钣金、模具等精密加工领域扩展,与此同时,激光焊接机正在向高精度、高速、智能化方向发展[1]。相比于传统制造工艺,激光焊接不仅减少了模具的数量,节省模具的设计和制造费用,而且大大缩短了产品开发周期。

目前,由于国内技术储备不足,近几年研发的激光焊接机加速度不超过12 m/s2,定位精度不超过0.05 mm,轨迹精度及速度平稳性差,对焊接质量和效率的提升效果不明显[2]。

2 龙门式激光焊接机控制技术要求

龙门式激光焊接机的主要控制技术要求如下:采用三轴联动控制方式,整个过程需以230 mm/s速度匀速平稳焊接,转角半径不大于2.4 mm,直线及拐角速度波动不超过12 mm/s,直线及拐角静态轨迹偏差不大于0.04 mm,X、Y、Z轴方向的定位精度控制在±0.01 mm,焊接产品连续性与一致性好,焊缝处外观良好[3]。

3 控制系统构成

3.1 控制器

龙门式激光焊接机控制系统一般由工业控制计算机、伺服驱动系统、运动控制器或可编程序控制器(PLC)构成,常用的控制方案主要有两种:一种是基于工业控制计算机与运动控制卡的控制方案,如图1所示;另一种是基于运动控制器或PLC的控制方案[4],如图2所示。这两种方案在焊接控制过程中,无论是通过脉冲给定方式还是通过模拟量给定方式,通常都会遇到控制器运算能力、给定或接收分辨率、电磁干扰等原因而造成的脉冲丢失及输出波形有毛刺等现象,从而影响焊接速度和精度。针对以上两种方案的不足,笔者提出基于倍福工控机运动控制器的方案,采用以太网控制自动化总线技术,可以在焊接控制过程中避免以上问题,实现精确控制,并具有较强的抗干扰能力。采用总线控制的方式能够节约成本和节省空间,维护也更加简单、方便。这一控制方案的结构如图3所示,倍福工控机运动控制器可以同时控制255个轴,并同时实现3轴插补,其软件界面如图4所示。将工控机和现场总线技术相结合,是目前工业自动化领域高端运动控制的常用方式[5-6]。

图1 基于工业控制计算机与运动控制卡的控制方案

图2 基于运动控制器或PLC的控制方案

图3 基于倍福工控机运动控制器的监控方案

图4 运动控制器软件界面

3.2 交流伺服系统

交流伺服系统相比直流伺服系统具有稳定性与快速性好、精度高等优点,目前交流伺服系统普遍应用基于永磁电机动态解耦数学模型的矢量控制方法,这也是现代伺服系统的核心控制方法之一[7]。

伺服驱动器按照控制对象由内至外分为电流环、速度环和位置环,伺服驱动器可以相应工作在转矩控制模式、速度控制模式和位置控制模式,如图5~图7所示。

图5 转矩控制模式

图6 速度控制模式

图7 位置控制模式

现代交流伺服系统采用新型功率半导体器件、高性能数字信号处理、现场可编程门阵列及现场总线等技术,使控制更加简单、方便。

基于交流伺服的优点,为激光焊接机配置了CDHD伺服驱动器,不仅支持脉冲、模拟量,而且支持以太网控制自动化总线技术、CANopen总线方式。通过相应的调试软件,调试人员可以用软件自带的指令语言来调试直线电机,如图8所示。

图8 伺服驱动器软件指令语言

3.3 直线电机驱动

普通定位机构通常采用伺服电机加滚珠丝杠的组合传动机构,但由于存在反向间隙等因素,定位精度不高,加速度小,一般不超过15 m/s2。龙门式激光焊接机为了保证焊缝宽度的一致性,实际应用中加速度要求为25 m/s2,因此伺服电机加滚珠丝杠的组合传动方式不能满足实际工程需求。直线电机取消了中间传动环节,动态性能明显提升。此外,由于采用光栅尺闭环控制,定位精度可达微米级,加之对运动部件动态特性优化和对插补控制精细化,更是能够实现纳米级控制。直线电机驱动的位移机构在快速响应能力和精度等方面相比普通伺服驱动机构优势较大,而该龙门式激光焊接机需要较快的响应速度和较高的精度,因此选择直线电机作为驱动机构。

3.4 直线电机控制

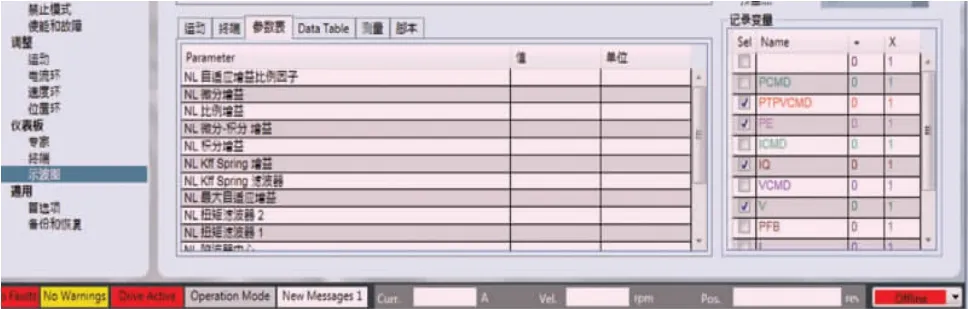

在与倍福工控机运动控制器进行通信之前,需要先调整驱动器的参数,使直线电机在振动、噪声、响应和精度方面都达到最佳状态,确保整个龙门式激光焊接机稳定、高效工作[8]。在伺服驱动器位置控制模式下,根据电机实际运行情况,手动对驱动器参数进行更改,如图9所示[9]。结合位置控制模式框图,可以确认每个参数对输出信号的影响,从而调整相应参数。在一些特殊应用场合,还可以通过软件查看频谱图及傅里叶变换,判断负载的振动点,从而对机械结构部分做相应改进。

图9 位置控制模式下伺服驱动器参数修改

4 位置跟随误差和速度检测

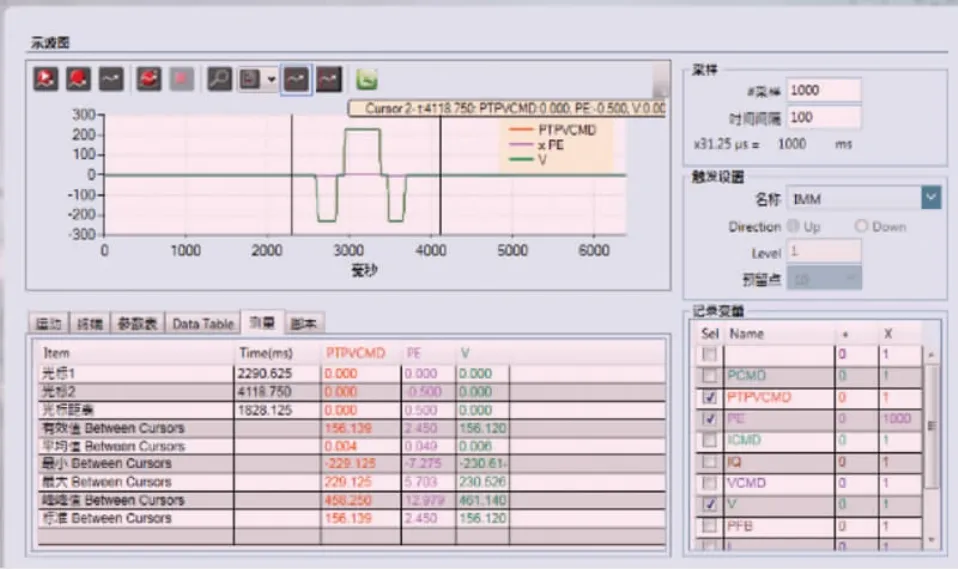

在实际工程中,可以通过伺服驱动器软件中的示波图,监测当前电机的速度、位置跟随误差及指令速度[10]。如图10所示,可以在右侧显示栏勾选所需要的电机性能参数。

图10 伺服驱动器软件示波图界面

通过现场软件监测,龙门式激光焊接机在230 mm/s的速度运行时,最大速度波动仅为0.61 mm/s,满足速度波动要求。通过激光干涉仪检测,整机定位精度为0.007 mm,满足定位精度要求。通过二次元检测,直线及拐角静态轨迹偏差为0.036 mm,满足静态轨迹偏差要求。可见,这一该控制方案能够满足工程要求。

5 结束语

根据激光焊接机具体技术要求,设计了一种基于倍福工控机运动控制器的控制方案,并介绍了控制系统的硬件配置和软件应用。这一控制方案相比传统控制系统具有速度快、精度高、响应快速的优势,对激光焊接机产品的研发具有指导意义。

[1]王争如,张清萍,王成.激光切割机机身有限元分析及实验研究[J].锻压装备与制造技术,2014,49(3):44-47.

[2]胡金龙,陈亮,崔凯.FL3015直线电机驱动的数控光纤激光切割机的研发[J].锻压装备与制造技术,2015,50(6):68-71.

[3]周祖德,朱国力,雷冬冬,等.多维激光切割机控制系统[J].华中理工大学学报,1992,20(S1):51-54.

[4]丛国进.基于顺序控制的PLC电气控制系统的设计[J].电气技术,2008(2):70-72.

[5]李春木,章明众,郑新武,等.EtherCAT总线在伺服运动控制系统中的应用[J].机电工程,2011,28(11):1336-1338.

[6]苏炳恩.基于EtherCAT总线的六轴工业机器人控制系统研究与开发[D].广州:华南理工大学,2013.

[7]卢英,赵亮,陈登峰,等.交流伺服位置控制系统的研究与应用[J].电气技术,2008(6):40-44.

[8]张锐,白连平.永磁交流伺服电机控制系统的研究[J].电气技术,2011(3):6-9.

[9]王敏.PID调节及参数整定[J].科技创新导报,2009(31):57.

[10]魏仁选,周祖德.制造控制系统软件领域模型研究[J].机械制造,2003,41(12):7-9.