五轴联动虚拟仿真加工系统的研究与应用

□李 斌

陕西建设机械股份有限公司 西安 710032

1 研究背景

五轴加工中心的应用,不仅可以在一次装夹下完成五个面的加工任务,避免因重新装夹而引起的加工误差,而且还能够实现对复杂曲面的加工,极大满足了加工复杂曲面零件的要求[1]。

然而,由于五轴加工中心复杂的结构及运动特点,在进行加工时,数控加工程序的正确性往往较难保证,尤其是在加工试件的过程中,极易出现干涉、碰撞等危险状况,对机床造成损坏,进而给企业带来较大损失。

因此,通过应用虚拟仿真技术,建立虚拟仿真系统,对工件进行仿真加工,实现对数控加工程序的检验,并对实际加工过程进行模拟演示,可以提高五轴加工中心的安全性和使用效率。

2 五轴加工中心结构

K2X8五轴加工中心是典型的双回转工作台结构,具有X、Y、Z三个直线运动轴,以及分别绕X轴和Z轴旋转的A、C两个旋转轴。这一五轴加工中心能够实现一次装夹下对五个面的完整加工,其结构如图1所示。A轴为倾斜轴,与Z轴夹角为55°。五轴加工中心通过A轴的回转来实现工作台不同位置的转换。

图1 五轴加工中心结构

3 五轴联动虚拟仿真加工系统

3.1 系统建立流程

五轴联动虚拟仿真加工系统根据五轴加工中心的实际结构及加工特点,将机床完全映射到计算机虚拟系统中,在不消耗实际物资、能源的情况下,实现对零件的虚拟仿真加工。虚拟仿真加工高效、准确,能够可靠反映实际加工中的情况,验证加工中可能存在的问题,为实际加工提供指导意见[2]。建立五轴联动虚拟仿真加工系统,需要将机床各运动模块、运动关系,以及控制系统、刀具、机床的结构参数等完全映射至虚拟系统,确保虚拟仿真加工系统与实际五轴加工中心具有一致的加工能力[3]。建立五轴联动虚拟仿真加工系统的流程如图2所示。

图2 五轴联动虚拟仿真加工系统建立流程

3.2 五轴加工中心结构建模

通过测量五轴加工中心各运动部件的参数,在三维建模软件中建立五轴加工中心结构的三维模型,将其保存为.stl格式,并按照各运动轴的运动逻辑关系导入VERICUT软件。五轴加工中心的参数包括五轴加工中心各组成部件的外形尺寸、安装位置,以及运动部件间相对位置等,可通过直接测量得到,也可在五轴加工中心手册中查找得到。

3.3 五轴加工中心结构树构建

在VERICUT软件中对五轴加工中心运动关系的定义是通过结构树来实现的,五轴加工中心运动关系由两条运动链来表达:基座—刀具、基座—工件[4]。根据实际五轴加工中心的运动特点,在VERICUT软件中建立结构树,并依次添加五轴加工中心运动轴组件,完成结构树的创建,如图3所示。

图3 五轴加工中心结构树

在五轴加工中心结构树上,添加各运动轴的几何模型至相应组件下,以完成五轴加工中心几何模型的构建。添加几何模型时,应考虑五轴加工中心初始位置状态,按照实际五轴加工中心结构对添加的三维模型进行相关位置和尺寸的调整,使模型与实际五轴加工中心完全一致。五轴加工中心几何模型如图4所示。

图4 五轴加工中心几何模型

3.4 刀具创建

刀具由刀柄和刀片组成,在VERICUT软件中可直接建立刀柄及刀片的模型,也可通过三维软件建模,然后导入VERICUT软件[5]。K2X8五轴加工中心使用的刀具为回转体刀具,可直接在VERICUT软件中创建。完成刀具创建后,设置刀具驱动点,即对刀点,实现刀具调用时的正确使用。图5所示为VERICUT软件中创建的刀具库。

图5 VERICUT软件刀具库

3.5 设置控制系统及五轴加工中心参数

建立五轴加工中心的三维模型后,需要对五轴加工中心的控制系统进行设置。VERICUT软件提供了多种主流控制系统,可直接进行选取,但对于一些具有特殊功能代码的五轴加工中心,还需要进行控制系统的二次开发,以满足五轴加工中心的实际使用需求[6]。

为确保仿真加工中对可能存在的碰撞、干涉能够准确识别,需要对五轴加工中心的参数进行设置。需要设置的参数包括五轴加工中心行程、碰撞检测、G代码偏置等,当加工中出现超程、碰撞等情形时,系统会主动报错。用户能够根据报错信息,快速确认问题,进而排除问题,提高数控加工程序的准确性和合理性[7-8]。

4 仿真加工及验证

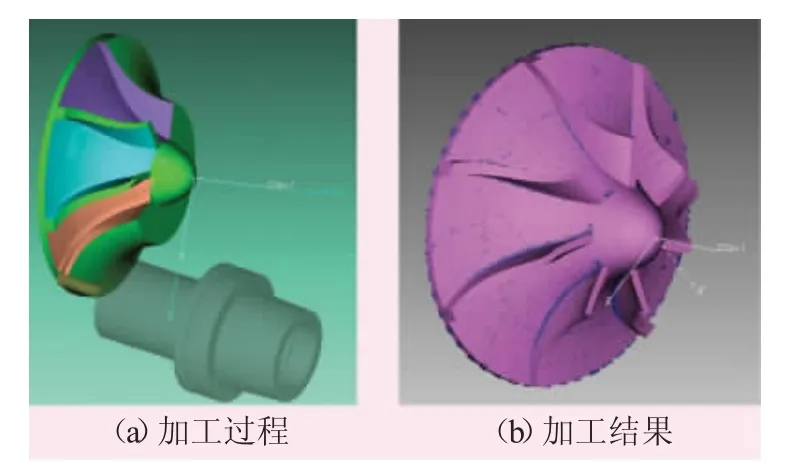

将叶轮零件的加工毛坯及数控加工程序导入五轴联动虚拟仿真加工系统中,进行仿真加工,如图6所示。仿真加工中通过图形窗口观察刀具的空间位姿,同时注意是否有干涉、碰撞等现象。完成加工后,设置好检查精度,通过检查模块对加工结果进行检查,分析是否存在过切、欠切等现象,针对不合理的工艺进行改进、优化。

将经五轴联动虚拟仿真加工系统验证的数控加工程序导入实际五轴加工中心,进行实际加工验证,如图7所示。加工中机床各运动轴位姿与仿真加工系统完全一致,验证了仿真加工系统的准确性和可靠性。在后续零件开发中,可使用这一仿真加工系统进行先期验证,进而提高样件的设计、加工效率[9]。

图6 虚拟仿真加工

图7 叶轮实际加工

5 总结

数控加工程序的获取及正确性检验一直制约着五轴加工中心的安全及高效应用,通过应用虚拟加工技术,构建五轴联动虚拟仿真加工系统,对复杂零件进行仿真加工,可方便、快速地实现数控加工程序的正确性检查。通过观察仿真加工中五轴加工中心的运动轨迹,预知实际加工中可能存在的干涉、碰撞等危险情况,可以保证五轴加工中心实际加工过程的安全性[10]。笔者以K2X8五轴加工中心为原型,建立五轴联动虚拟仿真加工系统,对叶轮零件进行仿真加工及实际加工验证,证实了这一仿真加工系统的准确性和可靠性,为实际五轴加工中心的高效应用提供了可靠保障。

[1]陈贤国.五轴联动数控机床在先进制造业中的地位和作用[J].装备机械,2011(3):69-72.

[2]曾强,张志森,肖辉进.基于VERICUT五轴联动数控加工仿真研究[J].科学技术与工程,2012,12(4):914-917,925.

[3]曾锋,杨忠高,王平.五轴数控编程刀轴矢量控制技术研究[J].机械制造,2014,52(3):13-15.

[4]王晓彬.叶轮加工技术研究[J].中国科技财富,2010(14):216-217.

[5]王亚平,刘卫,王太勇,等.基于VERICUT数控加工仿真及优化的实现[J].制造技术与机床,2004(9):94-96.

[6]朱秀梅.基于Vericut平台的数控机床仿真系统研究[D].济南:山东大学,2009.

[7]周吉,徐志明.Vericut软件在数控加工仿真中的应用[J].上海电气技术,2009,2(1):11-14.

[8]田娟秀.虚拟数控车床系统建模及加工过程仿真的研究[D].长沙:湖南师范大学,2006.

[9]陈良骥,王永章.整体叶轮五轴侧铣数控加工方法的研究[J].计算机集成制造系统,2007,13(1):141-146.

[10]林忠,黄陈蓉.数控车床虚拟加工的仿真技术与实现[J].机械设计与制造,2008(9):165-167.