混凝土绿色化生产与应用案例分析

张 波,张广平,蔡松松,徐西禄,刁丰春 (. 淄博庄园混凝土有限公司,山东 淄博 55000;. 山东

同力建设项目管理有限公司,山东 淄博 255000;3. 淄博建衡工程检测研究中心,山东 淄博 255000)

1 预拌混凝土的绿色化生产

在混凝土生产过程中,通过对原材料、生产、运输机械设备及厂区内环境进行有效合理的管控,使之减少对厂区内及周边环境的影响及危害,即称为混凝土的绿色化生产。山东省淄博某混凝土企业在实施绿色化生产过程中,主要采取了以下控制措施。

1.1 粉尘排放控制

预拌混凝土企业在混凝土生产过程中,粉尘排放是面临的主要环境危险因素。为降低粉尘排放对环境造成的影响,可通过以下几方面措施进行控制。

(1) 对砂、石贮料仓和上料输送带、搅拌站实施全封闭管理,砂、石贮料仓内部布置自动喷淋设施降尘。

(2) 搅拌主机和水泥、矿粉、粉煤灰粉料仓均安装脉冲式除尘器。采用脉冲控制高气压反喷方式,及时有效清除附在滤芯上的粉尘,确保滤芯始终处于空气畅通最佳状态,保证了粉料不外溢。

(3) 在生产厂区院内布置 2 台扬程达 40 m 的降尘雾炮机及 PM2.5、PM10 自动检测装置。雾炮机与 PM2.5 、PM10 自动检测装置连接,当院内粉尘超过规定数值时,雾炮机即自动向空中喷洒水雾降尘。

(4) 在厂区门口设置自动感应冲洗台,对出厂车辆轮胎及车辆底部进行强力冲洗,杜绝泥水带出厂区。厂区地面全部混凝土硬化,且每日安排专人用水冲洗,做到基本无尘土。

1.2 剩混凝土料、废浆水控制

配置砂、石分离机对工地剩余混凝土料进行处理。每日清洗混凝土罐车料、浆水,通过处理后,砂、石子及浆水可全部利用。

在厂区内布置水沟,使得搅拌站冲洗水、雨水流入浆水池。将其作为混凝土生产用水的一部分,在混凝土生产时,全部掺用生产混凝土。

1.3 噪声控制

在预拌混凝土生产企业中,噪声是另一个比较突出的重要环境危险因素。可通过以下几方面的措施进行控制。

(1) 对砂、石贮料仓和上料输送带、搅拌站实施全封闭管理,在降低粉尘排放的同时减少了噪声对外界的影响。

(2) 封闭搅拌站及控制室板材,采用中间填充保温、隔热、隔声材料的轻质薄钢板,门、窗采用双层玻璃,生产、维修人员配备防噪声耳塞等,最大限度地降低噪声对厂内人员的危害。

(3) 院内设置噪声检测及显示装置。一旦发现噪声排放超标,严重影响场内工作人员身体健康及周围环境的情况,应立即查明噪声超标原因,采取针对性措施。噪声超标情况多发生在进场粉料罐车往搅拌站贮存筒仓内的打料过程中。这时可采取降低粉料罐车输出压力,调节进场粉料罐车的措施,避免多辆粉料车同时打料。

(4) 选择购买使用低噪声的车辆和设备,定期维护保养,最大限度地减少噪声排放。混凝土搅拌机采用体积小、噪声低的行星式减速机,螺旋输送机、空压机均采用低噪声设备。

2 绿色混凝土配制生产与应用

绿色混凝土配制生产是在保证混凝土性能质量的前提下尽可能地掺用一些工业副产品及新型材料,减少水泥用量,从而减少污染物排放,降低能源消耗。据统计,每生产 1 t水泥需要消耗石灰石 1.3 t、黏土 0.3 t、煤 0.15 t,同时排放 CO21 t、SO21.3 kg 和 粉尘130 kg。

2.1 矿粉、粉煤灰双掺技术应用

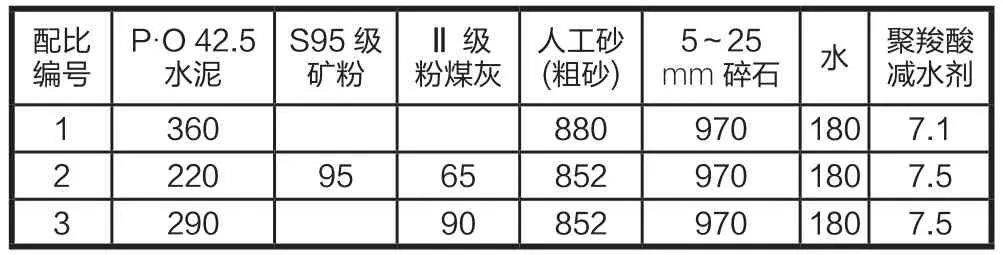

淄博地区预拌混凝土企业逐渐在混凝土生产中采用了矿粉、粉煤灰双掺技术,在保证混凝土质量的同时,大幅减少了水泥用量,降低了能源消耗。特别是在大体积混凝土、自密实混凝土、高强、高性能混凝土中应用这一技术,起到了纯水泥或采用单一掺合料混凝土无法达到的效果。下面是对采用 3 种配比的 C30 混凝土具有代表性的试验数据及材料成本的分析。

2.1.1 混凝土性能对比试验

采用 3 种不同胶凝材料混凝土配合比见表1。

表1 3 种不同胶凝材料混凝土配合比 kg

按表1 配比试配,混凝土各项性能试验结果见表2。

表2 混凝土性能试验结果

通过表2 试验数据可以看出,单掺粉煤灰及双掺矿粉、粉煤灰混凝土,比纯水泥混凝土和易性都好,后期强度都高。尤其是双掺矿粉、粉煤灰混凝土和易性最好,28 d 及60 d强度最高。

究其原因:①掺入矿粉、粉煤灰后,可利用水泥水化产生的 Ca(OH)2,激发矿粉、粉煤灰参与二次水化作用产生强度,使胶凝物质水化更充分、更完全;②由于矿粉、粉煤灰具有的形态效应、填充效应、微集料效应及减水作用可使混凝土结构更密实,最终起到改善混凝土性能、提高混凝土强度。

2.1.2 材料成本分析

根据当地材料价格,针对以上 3 种混凝土配合比,计算1 m3混凝土材料成本。当地材料价格见表3。

表3 各种材料单价 元/t

按表1 配比(其中人工砂重量另加 5% 含水)及表3 材料单价,计算得出 3 种配比 C30 混凝土 1 m3的材料成本:1 号配比为 311.99 元,2 号配比为 290.55 元,3 号配比为 293.25 元。

通过材料成本分析看出,采用矿粉、粉煤灰双掺配制的混凝土成本最低,采用纯水泥配制的混凝土成本最高。

2.2 人工砂应用

由于人工砂属多棱角颗粒,机械啮合力强,特别有利于矿粉、粉煤灰的掺加。在 C50 以上高强混凝土中使用,可达到比河砂更高的强度。同时,由于合格的人工砂是采用纯净的石灰石破碎生产,基本不含泥土杂质,特别有助于聚羧酸高性能减水剂的使用。

2.3 聚羧酸高性能减水剂应用

聚羧酸减水剂在水泥混凝土中具有高分散性、高减水率,在合成生产聚羧酸减水剂过程中不产生有毒、有害物质,被称为第三代绿色、环保高性能减水剂。随着国内聚羧酸减水剂生产技术的研制开发,聚羧酸减水剂性能不断改进,价格不断下降,聚羧酸减水剂基本替代萘系、脂肪族等高效减水剂,在高强、高性能混凝土中取得了良好的使用效果。

2.4 废浆水利用

在推广使用砂、石分离机以前,混凝土剩料及混凝土搅拌机清洗料、罐车废水的处理是企业最麻烦的事。将剩料及清洗料当垃圾外运,不但造成浪费,又影响厂区环境。

在厂区建设时,沿搅拌站周边设置了一圈水沟,清洗搅拌站废水、冲洗厂内地面(一天最少两次)废水、雨水都回流至砂、石分离机浆水池,与清洗混凝土罐车废浆水混合,经搅拌均匀后用于 C30 及以下混凝土部分生产用水。

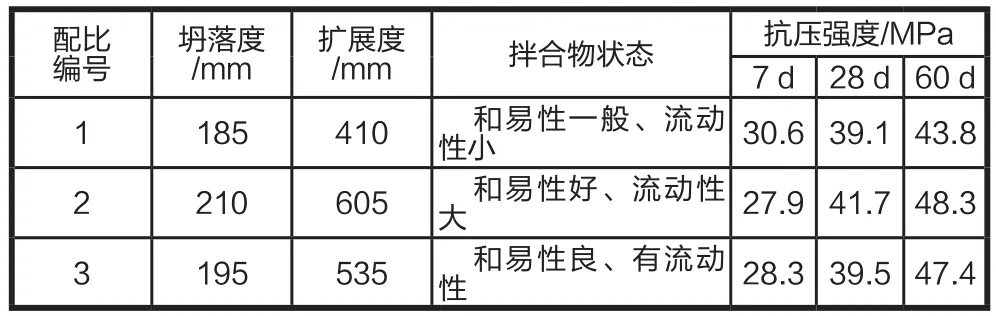

2.4.1 不同生产用水混凝土性能对比试验

用清水及掺用部分废浆水混凝土对比试验配合比见表4。

表4 混凝土对比试验配合比 kg

采用表4 配比对比试验,混凝土工作性能及力学性能试验结果见表5。

表5 混凝土工作性能、力学性能试验结果

2.4.2 对比试验结果分析

由以上试验结果可以看出,在混凝土生产中,如果 1 m3混凝土掺用 50 kg 固体含量 3.7% 的废浆水,C30、C40 混凝土流动性稍有下降,强度影响不大;C20 混凝土工作性能及强度稍有增加。考虑到安全性,加上混凝土生产中还是 C30 及以下强度混凝土居多,1 m3混凝土可掺用50 kg 废浆水,这样一般就能将每天产生的废浆水用完。因此,通过将废浆水运用于 C30 及以下混凝土生产,重新利用砂、石分离机分离出的砂、石的操作,厂区内实现了零排放。由于混凝土质量稳定、可靠,所以没有出现因使用废浆水而引起的混凝土质量下降问题。

3 结 语

为了实现混凝土绿色化生产,在工程建设中应用绿色高性能混凝土,可以从以下两方面着手:① 对混凝土生产中可能对环境造成影响的各种因素加以分析,针对各个环节采取相应措施加以控制;② 在混凝土生产中,通过技术进步,优化配合比,正确合理使用矿粉、粉煤灰、人工砂、聚羧酸高性能减水剂及废浆水等绿色环保材料,降低能源消耗,实现混凝土行业的可持续发展。