金属磁记忆技术在水电站蜗壳焊缝检测上的应用

徐良玉,刘海云,曹 波,张 帆,邓金荣

(1.国网新源水电有限公司新安江水力发电厂,浙江建德311600;2.浙江省特种设备检验研究院,浙江杭州310000)

金属磁记忆检测是俄罗斯Dubov.A.A教授于20世纪90年代初提出,并于90年代后期发展起来的一种材料应力集中和疲劳损伤无损检测与诊断的新方法[1]。我国是在1999年底开始引进此项技术,引起了国内同行的广泛关注和高度重视,目前该技术在我国水电行业的应用,尚处于探索阶段。

新安江水电站蜗壳焊缝磁记忆检测结果表明,该技术在水电行业金属结构焊接质量控制上,具有极强的针对性及适应性,解决了传统检测步骤中打磨带来的时间成本及人工成本;通过检测应力集中这一特征参数,极大的缩小了后续无损检测的范围,保障水电机组安全,提高检测效率。

1 蜗壳焊接结构特点及其常规检测方法

蜗壳是水电厂水轮发电机组的主要组件之一,其结构特点如图1所示。

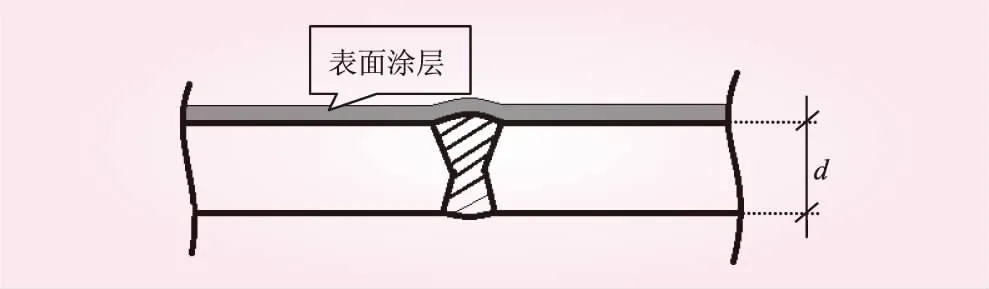

图1是蜗壳整体效果,其结构为现场组焊,板材对接焊接,X形坡口,表面涂有防腐层,图2是图1中位置1的局部剖面图。蜗壳焊接结构的特点在于焊缝集中且数量大,表面涂层不光滑,且厚度普遍大于1 mm;蜗壳板材厚度d范围在30~130 mm之间,依据结构位置不同而有所变化。

蜗壳焊缝焊接过程中可能产生的缺陷包括表面裂纹、气孔、夹渣、未焊透、未融合、咬边、焊缝尺寸缺陷等[2];蜗壳在投用过程中,主要可能产生的缺陷包括表面锈蚀、应力开裂等。

针对上述问题,当前的检测方法是对蜗壳内表面焊缝按照一定比例抽检(如抽检10%对接焊缝),步骤包括:①砂轮打磨,要求打磨至焊缝表面漏出金属光泽;②通过MT、UT、RT、TOFD等无损检测方法,检测焊缝的表面、内部质量;③数据分析,出具检测结果报告。

图1 蜗壳整体示意

图2 位置1局部对接焊缝剖面示意

传统检测方法考虑到打磨、检测环节的效率,故按一定比例抽检,其局限在于抽检的盲目性,可能造成缺陷的漏检问题。如果在传统检测工艺中加入金属磁记忆检测技术,可有效的解决上述问题。

磁记忆检测方法的优点之一是:扫查速度快,金属表面的涂层、粗糙度对磁记忆检测无影响。在传统检测步骤之前,通过磁记忆技术,预先检测应力集中区域,进而针对应力集中区域进行打磨、常规无损检测等后续步骤,则可极大的提高检测效率,减小漏检的几率。

2 金属磁记忆检测原理及方法

2.1 磁记忆技术原理

铁磁材料构件存在磁致伸缩效应,即当改变构件的磁化状态时会导致构件几何尺寸的微量变化;反之,若对构件施以机械应力改变其几何尺寸和体积,会使构件中磁化状态发生改变,此为磁致伸缩逆效应或机械磁效应[3]。

金属构件在工作过程中受到应力作用后产生形状和体积的改变,必然会引起磁化状态发生变化。磁机械效应使得铁磁性金属工件在应力作用区表面的磁场增强,增强后的磁场“记忆”了部件应力集中的位置,这就是磁记忆效应。

金属构件内部宏观缺陷、表面裂纹尖端,具有应力集中现象,利用磁记忆检测仪对铁磁构件表面法向磁场HP(y)的检测便可以有效地发现构件中的应力集中部位[3~5]。

2.2 金属磁记忆检测方法

实验用TSC-1M- 4型应力集中磁检测仪,该仪器是应用金属磁记忆法来测量、记录和处理设备与结构的应力形变状况的诊断数据的系统。

(2)已经产生严重塑性变形的应该进行处理。

(3)对常规无损检测方法发现缺陷的部位,但磁记忆检测未发现应力集中,表明结构强度未受影响,不用做去应力处理;依据行业标准进行消缺处理。

3 实验室模拟试验结果分析

蜗壳现场存在磁场干扰。磁记忆检测技术原理是提取应力集中处的磁信号,基于这一特征,验证磁记忆技术在蜗壳现场检测过程中的适用性、以及周围磁场的影响,尤为重要。

取规格为30 mm×500 mm×25 mm的拉伸试样在实验室环境(无磁场干扰)、蜗壳现场环境(周围存在磁场)下分别进行磁记忆检测,箭头为传感器扫查方向。对比分析,验证蜗壳工况下磁记忆检测技术的可行性。

试样在拉伸状态下,金属内部存在应力集中,松开夹持端,试样内仍存在残余应力,经磁记忆检测,试样的塑性变形处及后面部分存在应力集中。图3、4是我们所用仪器(型号为TSC-1M- 4)的检测结果,采用四通道并行排列传感器,四根不同颜色的曲线是各自传感器的采样值,其中Hp- 4感应地磁场。

首先从两组数据的左侧图谱上分析,两幅图的整体波动形状无显著差异,测得应力集中区域均为:Lx=340~490,依据评估方法,曲线存在跳跃性变化,工件内部存在应力集中。

图3 实验室检测数据

图4 蜗壳现场环境检测数据

工作环境磁记忆检测参数特征值KmaxИНKСРИΗm(max)Hp⁃4⁃KmaxИНHp⁃4⁃KСРИΗHp⁃4⁃m(max)实验室环境200003137403100002144679蜗壳现场环境3000031313541200002627628

应力集中的判定首先为测得曲线的波动性,再而m(max)值,蜗壳周围的磁场干扰对曲线的整体形状无影响,对特征量m(max)有一定的影响,但并不影响应力集中结果的判定。则可认为,磁记忆检测技术适用于蜗壳现场检测环境。

4 蜗壳焊缝磁记忆检测结果分析

图5 磁记忆诊断

图6 磁记忆诊断

图7 磁记忆诊断

5 磁记忆检测技术在水电站蜗壳焊缝检测中的应用评价

磁记忆方法能否检测缺陷,是目前该领域研究的问题之一。当前的共识是,磁记忆可以用来检测铁磁性构件的应力集中部位,但这并不等同于宏观缺陷。如何通过组织的应力集中情况,结合宏观检测及常规无损检测手段,用以反映工件缺陷的存在、以及缺陷对工件安全性的影响,是磁记忆方法在工业领域应用的重要意义。

根据磁记忆技术的原理及其特点,该技术的检测时机在常规无损检测之前,作为整个检测过程的一个环节。其意义在于检测应力集中,进而针对应力集中区域进行常规无损检测,以达到缩小检测范围、提高检测效率、提高缺陷检出率的目的。

除上述应用之外,在水电领域,磁记忆技术也可用来评估金属结构状态,早期诊断疲劳损坏,以及设备、构件的寿命预评估。

6 结 语

金属磁记忆方法作为一项新兴的无损检测技术,理论基础仍不完善,但其在应力集中检测上的独到之处,已得到业内的广泛认可。随着磁记忆理论的不断完善,弱磁检测技术发展成熟,相关标准、法规的制定,磁记忆检测技术必将广泛应用于水电检测、石油化工、航空航天、轻工、冶金、建筑等诸多领域,在特种设备以及重要金属部件的质检、安全性评价等方面的应用更为广泛,在产生经济效益的同时,为我国工业的稳定发展保驾护航。

[1] 王丽, 冯蒙丽, 丁红胜, 等. 金属磁记忆检测的原理和应用[J]. 物理测试, 2007, 25(2): 25- 30.

[2] 董丽虹, 徐滨士, 董世运. 金属磁记忆技术表征应力集中、 残余应力及缺陷的探讨[J]. 材料工程, 2009(8): 19- 23.

[3] 邓勇刚, 刘念念, 黄怡然, 等. 高强度连接螺栓金属磁记忆检测[J]. 钻采工艺, 2010, 33(1): 60- 63.

[4] 李济民, 张亦良. 拉伸变形过程中磁记忆效应及微观表征的试验研究[J]. 压力容器, 2009, 26(8): 15- 20.

[5] 刘红光, 张卫民, 毛新颜. 基于磁记忆检测技术的焊接缺陷多参数识别系统[J]. 制造业自动化, 2009, 31(2): 7- 10.