机器人技术在航空维修中的应用探索

舒 送,赵桂芳,张小辉

(国营芜湖机械厂,安徽 芜湖 241007)

1 引言

航空维修是指现役飞机到达一定寿命周期时被送往大修基地进行全面维修的活动。区别于航空制造厂完全从无到有的纯制造模式,航空维修则是一种修造结合的综合模式,其重点在于对可维修零部件的性能恢复。

在航空制造领域,为解决大量重复性劳动,国外航空制造企业很早就开始从事机器人技术相关应用研究,其早期工作主要集中在蒙皮覆盖件自动化制孔上。如上世纪末洛马公司与波音公司就分别利用机器人在F-16复合材料垂尾壁板和F/A-18E/F超级大黄蜂后沿襟翼上实现了机器人自动制孔、锪窝、孔检测等操作。进入二十一世纪以来,更多的机器人应用方向被拓展,如全机自动喷涂等[1]。相比之下,国内航空制造企业此类研究工作起步较晚,虽然也取得了一定成果,但总体效果仍不够显性化,后续发展空间巨大[2-4]。作为行业下游的航空维修企业,无论是国外或国内,其相关应用研究都鲜有报道,工程化应用差距较大[5]。随着部队飞机数量的不断扩充与新机服役,其对维修质量和维修周期要求越来越高,给传统航空维修生产方式提出了更多挑战。为应对这些挑战,越来越多的航空维修企业也已经开始了探索之路。

2 航空维修特点分析

区别于航空制造,在航空维修过程有如下特点:(1)很大一部分工作量是对服役后零部件进行外观缺损检查、表面缺陷检查、几何尺寸测量等,此类工作目前大部分仍依靠人工完成,自动化程度与工作效率都很低,这对基于机器视觉的自动检测技术需求迫切。(2)航空维修零件一般都存在多品种、小批量问题,难以简单归门别类,无法通过固定单一方式或方法进行批量化修理,单一零件个性化修理现象比较普遍,这对所采用机器人技术的柔性化程度要求更高。(3)航空维修过程中涉及到飞机整机拆解与除漆等大量在飞机制造中没有的工序过程,其工作方式与特点都与正常飞机制造有着很大差异,引入机器人技术时很难找到借鉴。(4)由于行业间的利益竞争关系,处在行业链下游的航空维修企业难以获得维修产品设计与制造过程中涉及的大量原始信息,如产品数模信息等,这可能会对机器人技术应用过程中造成不利影响。

3 机器人技术在航空维修中的应用现状与探索方向

虽然相比航空制造企业,航空修理企业对机器人技术的相关研究工作起步更晚,投入更少,但仍取得了一些应用成果。下面以国内某航空维修基地为例,分别从实际已实施典型案例和未来可应用方向这两个方面来阐述机器人技术在航空维修领域的应用现状和探索方向。

3.1 典型应用案例

3.1.1 工业机器人在机械零件特殊修理过程中的应用

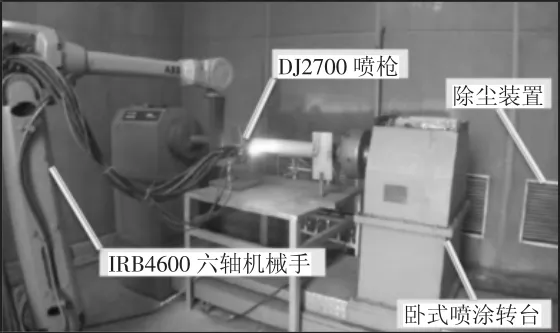

在航空维修过程中,为实现航空零件缺损部位的低热输入焊接、表面尺寸恢复等修复目标,大量采用了激光熔覆技术与热喷涂技术。由于各种零件间的外形差异大、损伤部位也各不相同,这给修理过程中激光熔覆头或喷枪的快速准确定位带来了难度,但利用工业机器人的高度柔性化,很好的解决这一难题,如图1、图2所示。

图1 激光熔覆维修中工业机器人的应用Fig.1 The Application of Industrial Robot in Laser Cladding Repairing

图2 热喷涂维修中工业机器人的应用Fig.2 The Application of Industrial Robot in Thermal Spraying Repairing

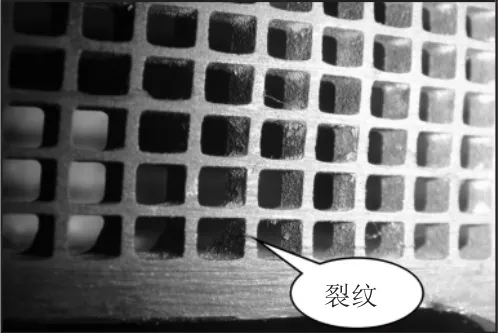

3.1.2 机器视觉技术在零件外观与尺寸检测上的应用

在某型飞机进气道防护栅维修过程中,需通过目视对近十万个小孔进行裂纹检测,如图3所示。其工作量不言而喻,而其过程又易受人为因素干扰,导致修理质量难以控制,容易发生裂纹漏检漏修现象,给最终飞机修理质量带来不确定因素。为解决此问题,研究采用了以机器视觉检测代替人眼检测防护栅是否存在裂纹,通过机器视觉将被摄取目标转换成图像信号,传送给专用的图像处理系统,依靠一系列的图像处理技术,实现防护栅裂纹的自动识别、自动标记和存储功能。

图3 防护栅一角与裂纹图示Fig.3 Protection Barrier Corner Shown with Crack

图4 防护栅裂纹机器视觉检查设备Fig.4 The Machine Vision Inspection Equipment for Protection Barrier with Crack

在橡胶零件检测中,由于橡胶本身的弹性导致要准确测量其几何尺寸变得很困难,实施效率也很低。为此采用了OGP影像测量系统,如图5所示。该系统集精密光学技术、先进电子技术、强大的软件功能及精密机械为一体,可高精准地显示任何零件的影像,以达到准确的测量效果。该系统利用机器视觉与图像处理技术成功实现了橡胶零件的非接触式测量,比单一点接触系统提供了更详细的零件数据,有效解决了小型橡胶零件难以快速准确测量的难题。

图5 OGP影像测量系统Fig.5 OGP Image Measurement System

3.1.3 全向移动技术在飞机大部件运输装配中的应用

在航空维修过程中,某些大部件的运输装配一直是较难解决的问题,其过程中与配套工装调整对接需花费大量时间。为此,基于麦克拉姆轮全向移动技术开发了运输装配全向车。该车采用了速度伺服、多轴运动精确控制、无源无线等多项先进技术,可实现车辆在平面上三自由度的任意方向精确移动,目前已成功运用于航空修理工厂作业过程中的发动机、机载部附件以及武器装备系统运输与装配,取得了不错的应用效果,如图6所示。

图6 全向移动技术应用案例Fig.6 The Application of Omni-Mobile Technology

3.2 未来应用探索方向

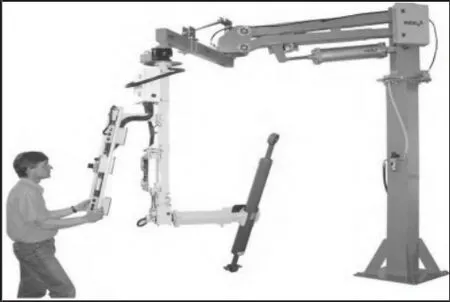

3.2.1 基于机器人智能提举的重物搬运与装配

在航空维修过程中,有不少场合涉及到重物的短距离运输与吊装装配,传统方式均采用厂房行车进行吊装作业,其控制精度与柔性均较差,难以满足实际工作需要。为此可采用机器人智能提举系统来进行相关作业操作,一方面能大大减轻一线工人劳动强度,同时也可以增加大部件运输装配过程的柔性与精度,如图7所示。

图7 机器人智能提举示例Fig.7 The Example of Intelligent Robot Lifting

3.2.2 基于机器人技术的自动除漆、喷漆

随着我军新机的不断服役,尤其是最新一代隐身战机的服役,由于其隐身涂层的特殊性,对漆层去除与喷涂都有很多苛刻的要求,航空维修现有工艺方法与人工作业模式将很难胜任,这给未来维修中的除漆、喷漆工作带来了巨大挑战,为解决这一难题,引入并消化基于机器人技术的自动除漆、喷漆将是必然趋势。基于同样原因,美军早在上世纪末就开始了基于机器人的除漆与喷漆相关研究工作并取得了工程化应用[6],如图8所示。

图8 机器人技术在军机除漆中的应用Fig.8 The Application of Robotics Technology in Lacquer Removing for Military Aircraft

3.2.3 基于机器人技术的航空零部件精密打磨

在航空维修过程中,大量零部件服役一段时间后存在划伤、腐蚀等表面缺陷,需人工打磨去除,这对于小型零件处理起来不算复杂,但对于大型零件,如座舱盖覆盖件,由于其对打磨后厚度均匀性有较高要求,其处理过程不但劳动强度大,对工人技能水平要求也很高。研究如何利用机器人来代替人工以提高作业效率与产品质量,将是后期机器人技术重点应用发展方向。传统飞机座舱盖人工打磨方式,如图9所示。

图9 传统飞机座舱盖人工打磨方式Fig.9 Traditional Cockpit Cover Polishing with Artificial Way

4 需突破的关键技术

4.1 快速逆向测量技术

在大部分工业机器人操作过程中,只有基于目标产品几何外形数据才能计算出机器人运动轨迹与路径,但在航空维修过程中,由于上游企业技术封锁,很多目标产品原始图纸与数字化几何模型双重缺失,在此种条件下,只用通过专业逆向测量设备对目标产品外形进行逆向测绘以获取其几何外形数据信息,如何通过快速逆向数据处理与专业编辑技术来获取合格的三维数模,是一项关键支撑技术。

4.2 机器视觉技术

机器视觉技术是机器人技术与照相测量技术的融合。在航空维修过程中,由于大量目视检查工作存在,对机器视觉技术的需求可能比其他行业更为广泛也更加迫切。理论上讲,一切目视检查内容均可以通过机器视觉技术来实现,而且完成质量和效率可以比目视模式更高,尤其是在效率上,可以呈现几个数量级的提升。这其中涉及的图像处理和后续软件开发定制是该项技术的关键,需要重点突破。

4.3 离线编程与仿真技术

机器人的最终执行是通过程序驱动的,传统示教编程精度差、效率低,也无法与目标产品几何模型数据进行有效对接,在复杂航空产品的定制化维修过程中使用限制很大。要成功实现对机器人的精确柔性化控制,满足实际应用过程中的各种限制条件,杜绝可能产生的各种干涉与碰撞,同时提高编程效率,必须对机器人离线编程系统进行深入研究与应用。

4.4 高精度测量定位技术

在航空维修某些特殊过程中,如整机除漆、喷漆,其作业区域很大,远远超过主流工业机器人工作半径,但同时其精度要求却又很高,而现有工业机器人的绝对定位精度较低,无法满足其作业过程中对空间定位精度的要求,因此需要高精度测量装置引导机器人末端执行器实现运动轨迹的伺服控制。目前来看,除了采用采用传统的激光跟踪仪外,大胆启用室内GPS(indoor GPS,iGPS)技术是个不错的选择,其特别适合于大尺寸测量,可以在整个作业空间内建立测量场,还可根据现场需求添加额外机器人却不增加额外测量费用,能大大减少固定工装的投入费用。

5 结束语

由于航空维修与航空制造差异较大,在机器人技术引进过程中,不能简单生搬硬套,一味追逐最新、最尖端的机器人技术,而应重点研究为现有成熟机器人技术,如机器视觉、机器人智能提举等,在航空维修中寻找到合适的应用点,只有这样才能逐步扩展机器人技术在航空维修领域的应用深度与广度。虽然现今航空维修中机器人技术应用还处在起步阶段,但也不断有一些好的应用案例涌现,也证明了机器人技术在航空维修领域有着广阔的应用前景。随着未来航空维修市场竞争的不断升级,借助先进的机器人技术来提升企业的核心竞争能力已成为航空维修企业的必然选择。

[1]王国磊,吴丹,陈恳.航空制造机器人现状与发展趋势[J].航空制造技术,2015(10):26-30.(Wang Guo-lei,Wu Dan,Chen Ken.Current status and development trend of aviation manufacturing robot[J].Aeronautical Manufacturing Technology,2015(10):26-30.)

[2]毕利文,唐晓东,杨红字.飞机数字化装配工艺仿真技术[J].(航空制造技术,2008(20):48-50.(Bi Li-hong,Tang Xiao-dong,Yang Hong-yu.Digital assembly process simulation technology for aircraft[J].Aeronautical Manufacturing Technology,2008(20):48-50)

[3]杜宝瑞,冯子明,姚艳彬.用于飞机部件自动制孔的机器人制孔系统[J].航空制造技术,2010(2):47-50.(Du Bao-rui,Feng zi-ming,Yao Yan-bing.Robot drilling system for automatic drilling of aircraft[J].Aeronautical Manufacturing Technology,2010(2):47-50.)

[4]杨林,赵吉宾,李论.有机玻璃研磨抛光机器人力控制研究.机械设计与制造,2015(4):105-107.(Yang Lin,Zhao Ji-bin,Li Lun.A study of grinding and polishing robot force control for plexiglass[J].Machinery Design&Manufacture,2015(4):105-107.)

[5]J.G.Chandler.机器人在维修中的应用[J].航空维修与工程,2010(6):24.(J.G.Chandler.The robot application in maintenance[J].Aviation Maintenance&Engineering,2010(6):24.)

[6]刘广保,赵吉宾,陈白宁.有机玻璃的机器人自动化研抛工艺研究[J].机械设计与制造,2014(5):151-154.(Liu Guang-bao,Zhao Ji-bin,Chen Bai-ning.A study of robotic automation grinding and polishing process for PMMA[J].Machinery Design&Manufacture,2014(5):151-154.)

[7]许辉,王振华,陈同栋.基于距离精度的工业机器人标定模型[J].制造业自动化,2013,35(6):l-4.(Xu Hui,Wang Zhen-hua,Chen Tong-dong.Industrial robot calibration model based on distance accuracy[J].Manufacturing Automation,2013,35(6):l-4.)

[8]黎田,胡晓雪,姚为.机器人在航天装备自动化装配中的应用研究[J].航空制造技术,2014(21):102-108.(Li Tian,Hu Xiao-xue,Yao Wei.Research on application of robot in space equipment automatic assembly[J].Aeronautical Manufacturing Technology,2014(21):102-108.)