制动管路尺寸对制动系统性能影响的研究

张 哲 ,陈玉忠 ,董红磊 ,韩宗奇

(1.燕山大学 车辆与能源学院,河北 秦皇岛 066004;2.中国标准化研究院,北京 100191;3.清华大学 汽车安全与节能国家重点实验室,北京 100084)

1 引言

制动系统是车辆重要的主动安全装置,制动性能的优劣直接关系到驾驶者的人身财产安全。目前,我国轿车采用的大多数是液压制动系统。在液压制动系统中,制动器、制动液压缸、液压阀等是决定制动系统性能优劣的主要部分[1]。而对于连接各个控制阀的液压管路往往容易被忽略,但其管路尺寸参数对制动系统性能也具有非常重要的影响,因此,对液压系统管路的尺寸参数的选择应该被重视,这对消除制动系统缺陷,提高制动性能具有重要的意义。

近几年,液压管路的尺寸参数对制动性能的影响逐渐被人们关注。文献[2]分析了制动管路材料与尺寸对制动性能的影响,并通过实验证明了理论的正确性。文献[3]利用流体动力学理论建立了重载列车制动管路模型,分析了制动主管与支管长度对制动系统性能的影响。文献[4]针对HCU电磁阀中各参数对制动压力响应时间的影响进行仿真验证,为研究制动管路尺寸对制动压力响应时间提供了参考依据。文献[5]通过建立目标函数的方法对液压管路进行优化设计,证明了液压管路尺寸对能量损失与流速等系统参数的影响。文献[6]针对重型汽车气动管路制动响应时间进行了台架试验研究。以上研究成果为研究制动管路尺寸对制动系统性能的影响提供了方法指导与有益借鉴,将针对此问题展开仿真模拟与实验验证。

在车辆制动过程中,液压管路的尺寸直接影响管路中制动液的流速与管路压力,间接决定制动系统的响应时间和制动力的释放时间。制动响应时间过长会增加车辆在紧急工况下的动作时间,是车辆制动系统的主要缺陷之一。而对于过长的制动释放时间,在制动踏板彻底释放后,驱动力与制动力同时加载到车轮上,直接导致车辆驱动效率下降[7]。同样地,制动力矩与驱动力矩会对制动盘或者制动鼓造成较大磨损,影响寿命。中华人民共和国国家标准《GB 21670-2008》对制动响应时间做出要求:紧急制动时,从开始操纵控制操纵装置至最不利车轴上的制动力达到与车速相关的制动效能所经历的时间不应超过0.6s[8]。由上可知,制动管路尺寸参数是优化制动性能过程中不容忽视的重要因素。

以HCU性能试验台的搭建过程为契机,着重研究在试验台搭建过程中制动管路的选型问题,揭示了车辆制动系统中制动管路参数对制动响应时间和释放时间的影响。文章首先调研车辆中常用的制动管路尺寸,然后按照台架制动系统参数在AMESim环境下搭建车辆制动系统模型,模拟制动系统在不同制动管路尺寸下达到固定制动压力时各管路中制动压力变化情况,主要评价指标为制动响应时间与制动释放时间[9-10]。通过仿真模拟,筛选出最优的车辆制动管路尺寸。最终选取三个仿真结果相似的管路,依次在HCU性能测试台架上更换测试,选出最优制动管路尺寸,优化台架的制动性能。

2 HCU性能试验台架制动管路设计

2.1 HCU台架设计

图1 HCU性能试验台设计简图Fig.1 HCU Performance Test-Bed Design Diagram

为了更好的模拟实车制动效果,HCU性能试验台的管路主要由三部分构成:第一部分是直接连接HCU的一段长度较短、管径较细的管路,文章称为短管;第二部分是直接与制动轮缸连接的一段软管,文章称为轮缸软管;第三部分是短管到软管之间的制动管路,文章称为轮缸管路。因为轮缸软管相比其他两段管路长度较短,主要起到减少车轮运动对制动管路冲击的作用,对制动效果影响不大,所以在此不再讨论。主要讨论制动管路中钢管的尺寸选择对制动效果的影响。在实际车辆中,第一部分短管的与HCU匹配,直径为固定值,系统中采用内径为1.5mm的钢管。第二部分轮缸管路由于轮缸管路长度较长,内径可取范围较宽,所以第三部分钢管内径是文章描述系统的主要变量,试验主要测试更换管路也为轮缸管路。HCU性能试验台架的设计简图,如图1所示。在实际试验过程中,主要更换的是HCU到制动轮缸的制动管路,即轮缸管路,以获得最优制动性能,确定最佳制动管路尺寸。

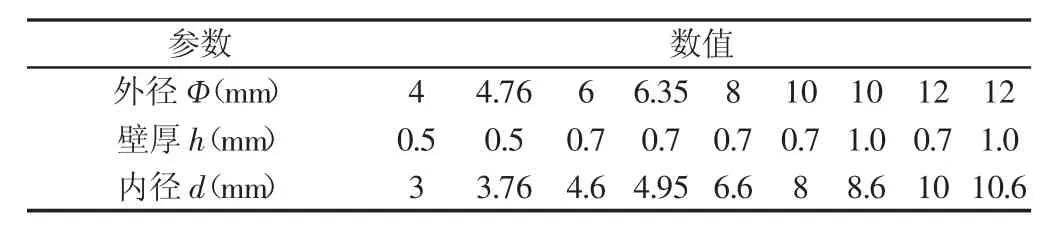

2.2 制动管路选型

车辆制动系统大都采用外径在(4.6~10.6)mm的邦迪管,此类钢管具有以下特点:(1)高精密的冷轧优质低碳钢带和精湛的精密轧制技求保证了管材外径,壁厚的精密性和良好的同心度;(2)沿管壁360°,结合面的焊接,确保邦迪管不会出现泄漏;(3)同时使管材具有爆破强度高和抗振动疲劳极限高的特点;(4)邦迪管在制造过程中,使用含碳量低的润滑油,从而使其内表面极为清洁,内表面残留物小于0.05g/m2)。常用尺寸参数,如表1所示。

表1 邦迪管尺寸参数Tab.1 Bundy Tube Parameters

经调查,以上尺寸的邦迪管在与HCU性能测试台架有相同制动参数的车辆制动系统中均有使用。拟将AMESim中制动系统的制动管路内径参数依次更换为表1所示数值,选出最优制动效果的管路尺寸范围,再将符合最优尺寸范围的标准管路安装到台架上测试。测试结果中各个制动管路压力曲线将进一步验证制动管路尺寸对制动效果的影响。试验结果为台架匹配出最优的制动管路提供依据。

图2 AMESim制动系统模型Fig.2 Braking System Model in AMESim

3 AMESim仿真分析

3.1 仿真模型搭建

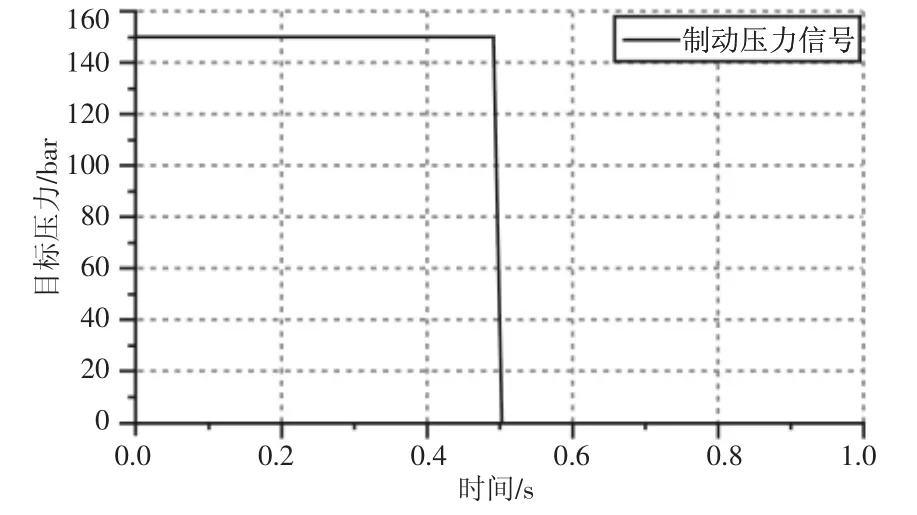

首先在AMESim环境下搭建制动系统模型,如图2所示。由于真空助力泵、制动主缸等部件在制动过程中会造成压力响应延迟,影响实验结果,所以将模型简化为四个轮缸与轮缸管路相连的独立模型,轮缸管路的一端直接输入压力信号。为模拟与HCU连接的短管的节流作用,在轮缸管路前端接一段内径为1.5mm,长度为0.2m的HCU短管。此模型可以直观地模拟出轮缸管路尺寸大小对制动系统响应时间和释放时间的影响。采用的制动压力信号为阶跃信号,如图3所示。第一阶段为管路增压阶段,仿真设定轮缸的目标制动压力为150bar,保持0.5s。第二阶段为压力释放阶段,制动压力信号为0bar,同样保持0.5s。

图3 制动压力信号曲线Fig.3 The Brake Pressure Signal Curve

3.2 仿真结果分析

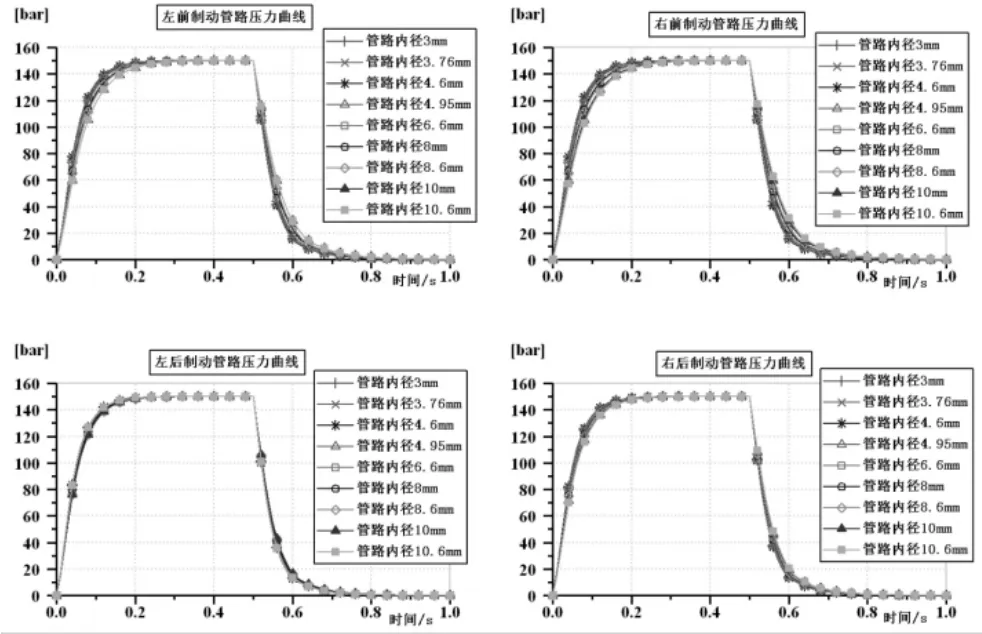

在目标信号作用下,不同尺寸制动管路在AMESim制动系统中制动压力变化的仿真结果,如图4所示。从图中可以看出,由于仿真模型中前轮制动管路较长,前轮的制动效果差异性较大,说明管路越长管路尺寸对制动效能的影响越大。经过对比发现:制动响应时间与释放时间与管路尺寸有直接关系。制动管路尺寸还会影响管路的压力刚度,即单位时间内压力的变化率。以上影响因素直接决定制动系统的制动性能与整车的驱动效率。因此,研究制动管路尺寸对制动系统影响有重要意义。

图4 AMESim仿真结果Fig.4 Simulation Results in AMESim

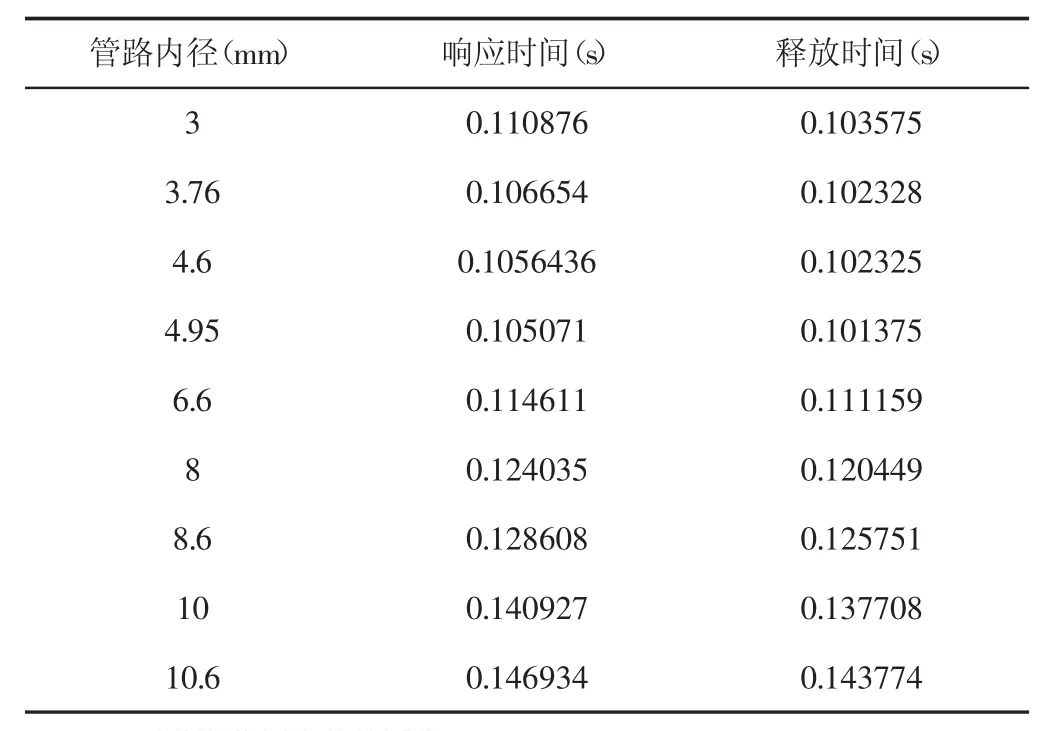

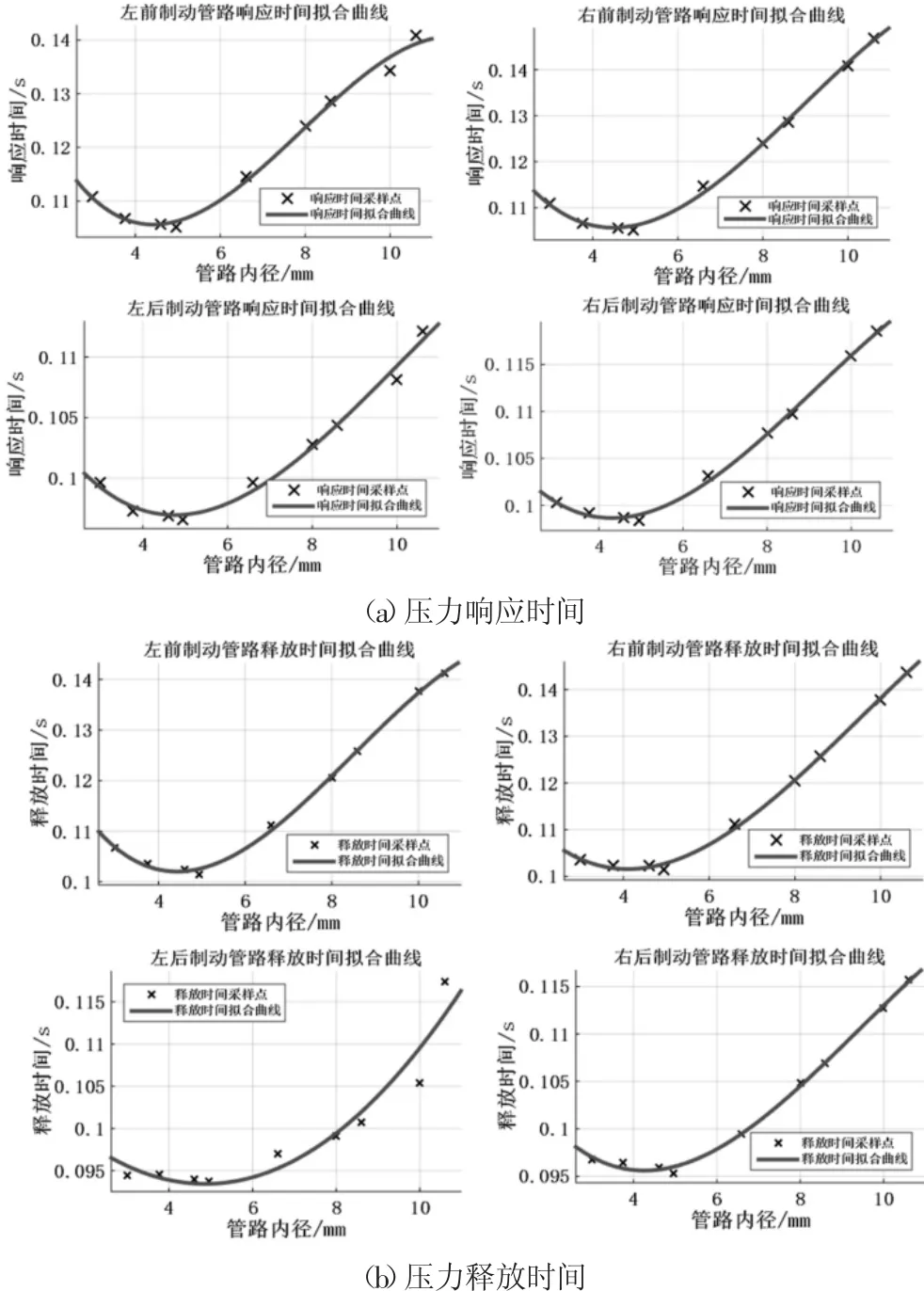

采集上述仿真结果中所有尺寸管路达到百分之九十最大制动压力的时间和释放时间,右前轮缸的采样结果,如表2所示。采样结束后,根据采样点将管路压力的响应时间与释放时间分别拟合成的曲线,如图5所示。对比拟合结果,兼顾制动压力的响应时间与释放时间,最优制动管路内径尺寸范围为(3.5~5.5)mm。将符合此尺寸范围的标准管路更换到HCU性能测试台架上,验证ASMEim仿真结果的正确性,同时为台架匹配最优的管路尺寸。

表2 右前轮缸各尺寸管路制动效果仿真结果Tab.2 Braking Performance Simulation Results of Different Sizes of Right Front Wheel Cylinder Pipe

图5 不同尺寸管路压力响应时间与释放时间拟合曲线Fig.5 Fitting Curve of Pressure Response Time and Release Time

4 试验测试结果分析

HCU性能测试台架的基本原理图,如图1所示。台架借助LabVIEW开发环境能够模拟ABS车辆在各种工况下的制动过程,实现常规、保压、减压、增压的制动过程从而对HCU性能进行测试。台架配备主缸压力传感器与轮缸压力传感器,能够测试出制动过程中主缸管路与轮缸管路的压力变化曲线,所述台架的轮缸管路部分,如图6所示。试验过程中在台架上更换最优尺寸范围的轮缸制动管路,首先给出15MPa的轮缸目标压力,一段时间后瞬间释放轮缸压力至0MPa。

图6 HCU性能测试台架轮缸管路部分Fig.6 Wheel CylinderPipe of HCU Performance Test Bench

滤波后的右前制动管路压力的试验结果,如图7所示。图7(a)为此右前管路的制动压力响应曲线,从图中可以看出,内径尺寸为4.95mm管路在压力较低阶段响应低于其他两个管路,但是在压力较高阶段响应明显快于其他两根管路。这说明对于尺寸较大管路来说,管路容积较大,在低压阶段不能表现出优势。管路压力越高,较大内径管路在一定范围内能够有更好的压力响应特性。图7(b)为右前管路的制动压力释放曲线,较大压力下,管路内径越大,制动液体的流速越快,管路的减压速度越快,因此较大内径管路在压力较大情况下压力释放速度略有优势。综合以上仿真结果分析,最终确定台架使用的最优轮缸管路内径为4.95mm。

图7 右前管路制动压力试验曲线Fig.7 Test Curve of Front Right Brake Pipeline Pressure

5 结论

综上所述,在AMESim环境下搭建了轮缸制动管路模型,直观地模拟出轮缸管路尺寸对制动压力响应时间与释放时间的影响。最终通过台架试验验证了仿真结果的正确性,通过分析试验结果筛选出最优的制动管路尺寸,同时为HCU性能试验台架匹配出了最优的轮缸管路。主要结论如下:(1)制动管路尺寸直接影响制动液的流速与压力波动,间接影响到了制动系统的响应时间与制动压力释放时间。(2)应用方法匹配HCU性能测试台架的制动管路,制动系统达到百分之九十最大制动压力响应时间能够达到0.105s左右,释放时间0.055s左右,提高了制动系统的响应特性,优化了台架的制动性能。

提出制动管路选型是车辆制动系统设计过程中的重要环节,合适的管路尺寸能够降低制动系统响应时间延迟,消除制动系统缺陷。还为车辆的制动管路选型提供了重要的理论方法和试验验证依据。

[1]于良耀,王会义,宋健.汽车防抱制动系统中液压系统性能评价与试验[J].机械工程学报,2007,43(9):40-46.(Yu Liang-yao,Wang Hui-yi,Song Jian.Evaluation and test of hydraulic system performance in automobile anti-lock braking system[J].Chinese Journal of Mechanical Engineering,2007,43(9):40-46.)

[2]杨慧钢.制动管路对整车制动系统的影响[J].汽车科技,2009(6):68-71.(Yang Hui-gang.The influence of brake pipe on braking system[J].Automotive Technology,2009(6):68-71.)

[3]魏伟,杜念博.重载列车制动管路对制动性能的影响[J].交通运输工程学报,2011(5):49-54.(Wei Wei,Du Nian-bo.Influence of braking pipe on braking performance for heavy haul train[J].Journal of Transportation Engineering,2009(6):68-71.)

[4]王伟玮.ESC液压执行单元的动态特性分析与综合仿真平台的建立[D].北京:清华大学,2011.(Wang Wei-wei.Dynamics analysis on electronic stability control system hydraulic control unit and establishing anIntegrated simulation platform[D].Beijing:Tsinghua University,2011.)

[5]姜惠民,沙永柏.导向钻机液压管路的优化设计[J].探矿工程:岩土钻掘工程,2009,36(3):29-30.(Jiang Hui-min,Sha Yong-bo.Optimization design of guide drill hydraulic pipline[J].Prospecting Engineering,Geotechnical Drilling and Digging Engineering,2009,36(3):29-30.)

[6]梁维亚,胡红峰,林安.气制动系统车辆响应时间的台架试验及分析[J].重型汽车,2014(3):16-18.(Liang Wei-ya,Hu Hong-feng,Lin An.Test and analysis for vehicle air brake system response time[J].Heavy Truck,2014(3):16-18.)

[7]金智林,赵曰贺,赵峰.汽车电控机械制动系统设计及性能分析[J].机械设计与制造,2014(6):28-30.(Jin Zhi-lin,Zhao Yue-he,Zhao Feng.Design and performance analysis of auto electronic control mechanical brake system[J].Mechanical Design and Manufacturing,2014(6):28-30.)

[8]GB21670-2008,乘用车制动系统技术要求及试验方法[S].(GB21670-2008,Passenger Car Brake System Technical Requirements and Test Methods[S].)

[9]王权,周飞虎,岳海姣.基于Amesim的整车制动系统建模与仿真[J].山东交通学院学报,2014(3):10-14.(Wang Quan,Zhou Fei-hu,Yue Hai-jiao.Vehicle brake system modeling and simulation based on amesim[J].Journal of ShanDong Institute of Transportation,2014(3):10-14.)

[10]林荣会,孙平,方亮.工况再现制动器试验台研制[J].机械设计与制造,2004(2):101-102.(Lin Rong-hui,Sun Ping,Fang Liang.Condition reappearance brake test bench[J].Mechanical Design and Manufacturing,2004(2):101-102.)