高速动车组列车齿轮箱的故障树分析与仿真

赵 博,吴凤林,任家骏,苏 蕾

(太原理工大学 机械工程学院,山西 太原 030024)

1 引言

齿轮箱是高速动车组列车驱动系统中的关键零部件,其发生故障或失效会对整个高铁的安全运行带来巨大的隐患。目前,故障诊断系统已被成功地应用于多种工业领域,高铁列车运行的可靠性和安全性有了极大的提高。熊健等利用振动信号分析的方法得到齿轮箱多种故障模式对应的故障原因,利用BP神经网络对齿轮箱故障进行分类[1];文献[2]将振动状态检测和油液磨粒检测结合,研制出了新型油液磨粒检测装置的样机,使检测的精确性大大提高;文献[3]提出了通过测量传动箱体或润滑油的温度来间接的获得齿轮和轴等旋转零件温度的方法,建立了齿轮传动系统的热网络分析模型和热平衡方程组;文献[4]通过分析不同转数和负载情况下传动齿轮的故障信号,利用希尔伯特黄变换原理分析处理采集到的故障信号,使齿轮故障监测的效果得到提升。文献[5]将齿轮局部故障振动信号与仿真模型的信号进行了比较分析,归纳出了不同情况下振动信号的特点,提高了行星齿轮箱故障诊断的精度。然而齿轮箱故障诊断现存的这些方法并不能满足高铁齿轮箱故障诊断快速响应的要求。近几年来中国高铁行业发展迅速,但在市场上并没有专门针对高铁齿轮箱的故障诊断系统,在实际工作中高铁齿轮箱的故障诊断仍然是以人工为主,利用经验法则进行分析,对个人的判断依赖程度很高。这样进行检测不仅会浪费大量的人力物力,同时也会耽误维修的最佳时间。统计显示,在实际工作中用于判断故障类型的时间占总时间的70%,而实际进行维修的时间只占(10~30)%[6]。对高铁齿轮箱进行了分析和研究,详细介绍了构建故障树模型、故障分析和故障诊断系统知识数据库设计的过程,为准确的故障定位和快速的诊断维修创造了条件,对提高齿轮箱乃至整个高铁列车的可靠性、维修性和安全性具有重要意义。

2 构建故障树

2.1 主要失效模式

齿轮箱是高铁机车的关键部件,由一对渐开线齿轮、箱体、轴承和润滑机构等组成,主要功能是将驱动功率按照一定的比例传递到轮对上,是高铁驱动系统中的重要环节之一。高铁转向架的齿轮箱是多轴系统,安装位置隐蔽、难于拆卸保养、内部结构复杂、工作环境恶劣。通常情况下我们把线速度超过25m/s的齿轮称为高速齿轮。高铁在实际运行中列车时速可以达到(200~380)km/h,最高线路试验速度达487.3km/h,最高试验速度高达500km/h。因此对齿轮的性能、齿轮间的啮合、系统的密封可靠性等都提出更加严格的要求,其常见故障与普通齿轮箱相比有一些不同。

高铁齿轮箱的故障多发于齿轮系统、轴承系统和润滑系统,齿轮是最常用的机械传动零件,同时齿轮故障也是转动设备之中最常见的故障。齿轮本身的常见故障形式包括轮齿折断和齿面损伤两类。轮齿折断包括:疲劳折断和过载折断;齿面损伤包括:齿面接触疲劳破坏(齿面点蚀)、齿面磨损、齿面胶合等。轴承在工作中有时会出现异常的发热、振动或者噪声,这时零件可能已经损坏无法再继续正常工作。润滑系统失效可能是由密封、油质和油温的问题所引起的。除此之外还有一些其他的故障模式,预紧力不足、机械振动和弹簧垫圈失效是紧固件失效的主要原因。轴不对中和轴弯曲则是轴发生故障的两种主要类型。轴在发生故障时可以明显的看出其产生的不规律跳动,这种跳动将使设备损坏的速度加快。

2.2 齿轮箱故障树的建立

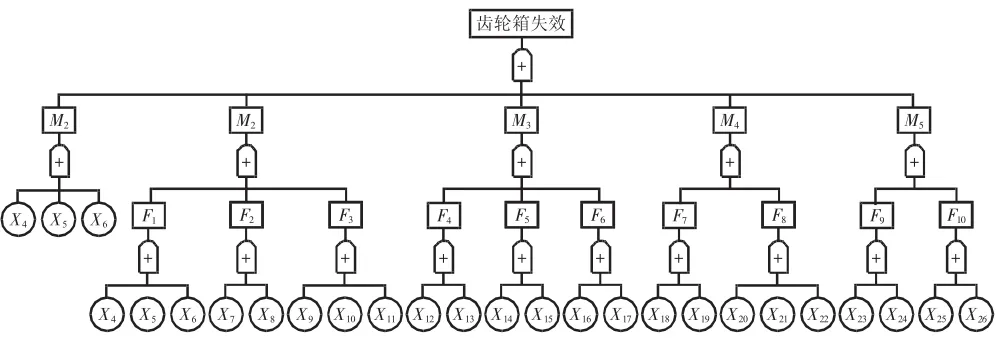

依据故障树理论结合高铁齿轮箱的主要失效模式,以“齿轮箱失效”作为顶事件建立的高速动车组列车转向架齿轮箱系统故障树,如图1所示。图中:M1—紧固件故障;M2—齿轮故障;M3—润滑系统故障;M4—轴承故障;M5—轴故障;F1—齿面损伤;F2—轮齿折断;F3—制造安装问题;F4—密封故障;F5—油质问题;F6—油温过高;F7—止动失效;F8—精度失效;F9—轴不对中;F10—轴弯曲。底事件名称及其失效概率,如表1所示。

图1 齿轮箱失效故障树Fig.1 Gear Box Failure Fault Tree

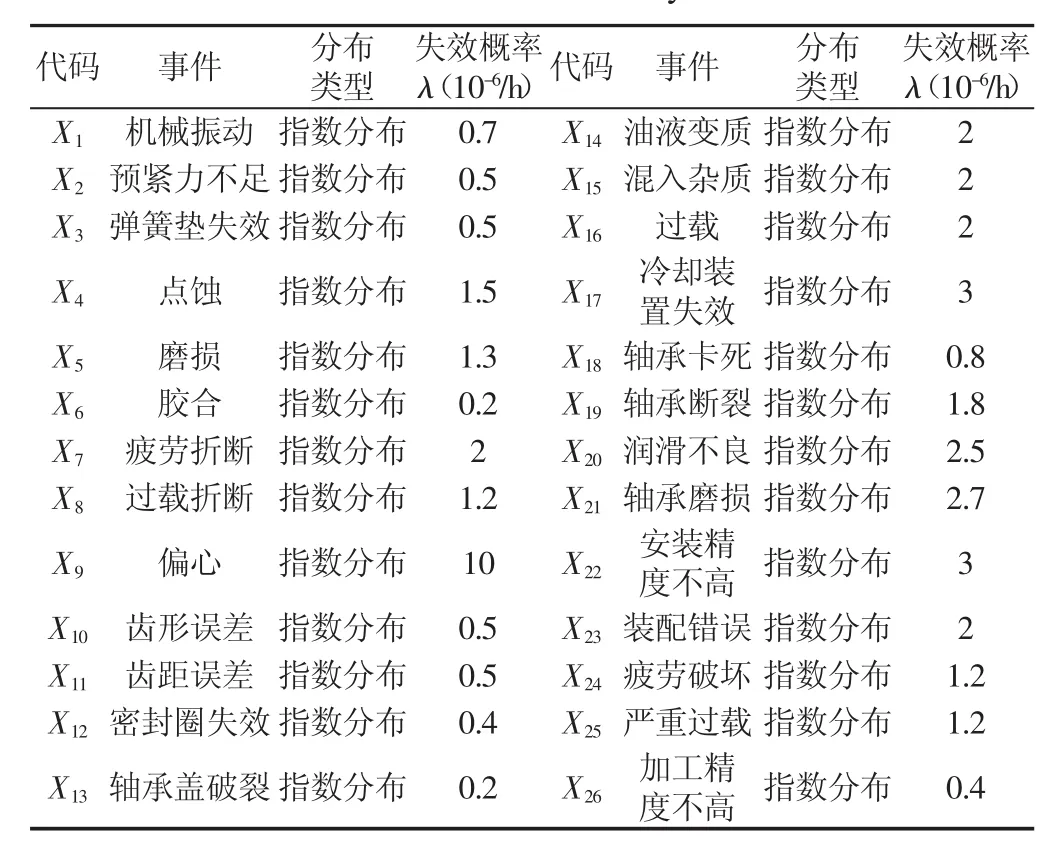

表1 底事件名称及失效概率Tab.1 Name and Failure Probability of Bottom Event

3 故障树分析

3.1 定性分析

定性分析是为了找出系统的薄弱环节,其主要途径是找出故障树的最小割集。这里采用上行法进行分析[7],由齿轮箱失效故障树可知系统所有的底事件之间互为“或”的关系,因此顶事件可用布尔函数表示为:

通过布尔运算得出:故障树共有26个基本事件,每个基本事件都是一个最小割集,代表了该系统发生故障的26种模式。

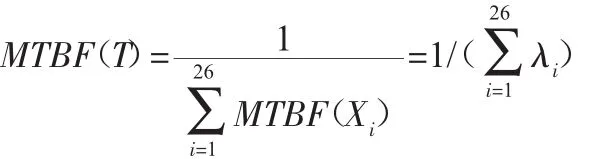

3.2 定量分析

定量计算的主要目的是求得故障树顶事件的平均寿命。在获得一定数据的基础上,可以经计算得到顶事件的平均寿命(MTBF)。由上文可得齿轮箱失效故障树的全部最小割集为:{X1},{X2},{X3},{X4},…,{X26}。齿轮箱失效系统的平均寿命(MTBF)可以用各个底事件失效率的函数表示,即:

结合给出的各底事件的失效概率经计算可得高铁齿轮箱系统的平均寿命为20833h,该结果经走访调研确认与实际情况基本接近。

4 故障树—蒙特卡罗仿真

蒙特卡洛法(Monte Carlo Method)是一种通过随机模拟将工程实际问题在计算机上进行试验和研究的仿真方法。对高铁齿轮箱系统这种故障树结构复杂,基本事件较多且实际数据不易获得或难以获得十分准确数据的复杂系统而言,使用蒙特卡罗仿真可以有效地解决这类问题。

4.1 基本原理

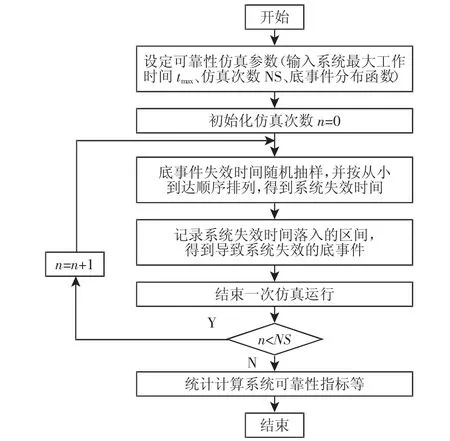

图2 仿真流程图Fig.2 Diagram of Simulation

蒙特卡罗仿真的基本原理是:设定系统最大工作时间,仿真次数和底事件分布函数等仿真参数,确定变量的分布类型,利用MATLAB软件产生一组符合其分布类型的随机数,随机抽样底事件的失效时间并按从小到大排序,然后将得到的随机数代入系统状态函数,就能得到状态函数的一个随机数。重复同样的过程就产生了N个状态函数的随机数,然后根据分布函数的抽样公式计算系统的平均寿命[8]。根据蒙特卡罗仿真原理,基于故障树—蒙特卡洛方法的高铁齿轮箱可靠性仿真流程,如图2所示。

4.2 仿真结果与分析

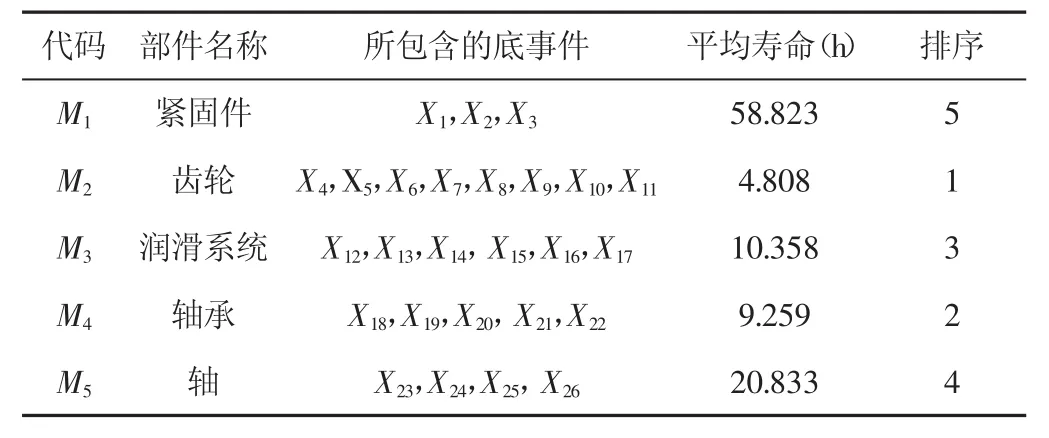

在蒙特卡罗仿真模拟试验中,仿真的次数越多结果就越精确,在此次仿真中,分别取了1000/2000/3000/5000/7000/10000几个数值,当仿真次数超过5000次时仿真的结果趋于收敛。仿真结果显示高铁齿轮箱系统的平均寿命MTBF为20483h,该结果与上一节中定量计算得到的平均寿命误差为1.9%,二者误差较小,验证了蒙特卡罗仿真的可靠性。分别对高铁齿轮箱各零部件子系统进行蒙特卡罗仿真结果,如表2所示。

表2 齿轮箱各零件仿真结果Tab.2 Simulation Results of Gear Box Parts

结果表明齿轮箱各零部件的重要度排序依次为:齿轮、轴承、润滑系统、轴、紧固件。其中齿轮的故障率最高,平均寿命最短,且与其他部件存在很大差距,这也与实际情况相符合。

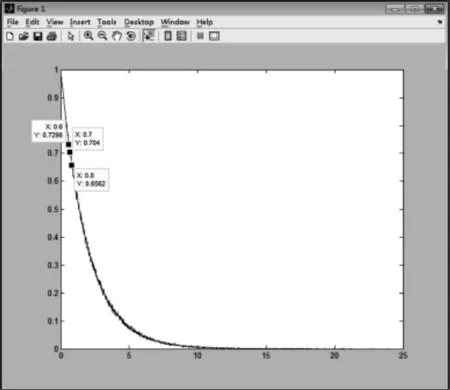

根据铁路总公司关于动车组各级修程的检修范围的规定,对转向架及其主要零件进行分解检修属于三级检修的范围,维修周期约为1年,即当动车组累计工作时间在(6~8)千小时左右,此时齿轮箱系统的可靠性为(0.6562~0.7298),齿轮箱系统的可靠性曲线,如图3所示。

图3 可靠性曲线Fig.3 Reliability Curve

5 数据库的设计

5.1 设计理念

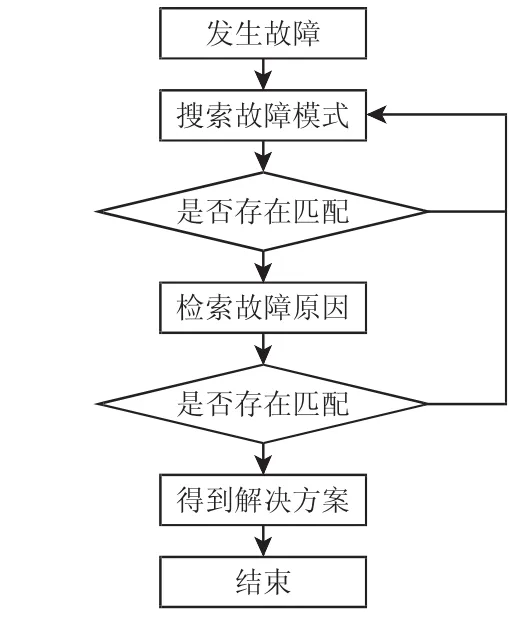

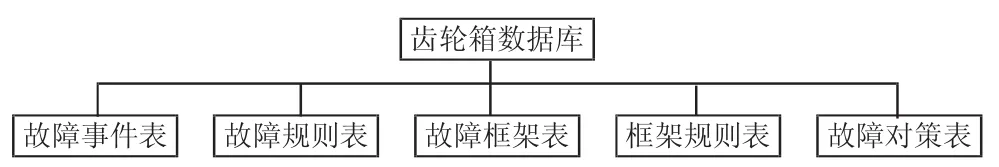

数据库是一个故障诊断系统的核心,其包含的数据全面、正确与否,表示方法是否简单便捷,以及对数据的存储、修改、删除等操作能否实现都将决定一个故障诊断系统的优劣[9]。采用了框架和规则相结合的方法来进行数据库的构建,将故障树的理论和框架表示法相结合,故障树中的最小割集和数据库的规则相结合,最小割集中的底事件和数据库的条件相结合,如图4所示。通过这一方式使故障树理论和故障诊断专家系统紧密地融合在了一起。

图4 数据库响应流程图Fig.4 Database Response Flow Chart

5.2 结构设计

数据库采用产生式规则表示法和框架表示法相结合的方式进行设计,将故障树理论和知识数据库紧密结合在一起,这样可以有效提升故障诊断系统的响应速度[10]。为此数据库中设计了5个表:故障事件表、故障规则表、故障框架表、框架规则表、故障对策表,如图5所示。故障事件表主要用于存储故障事件以及该事件的检测信息。由3个字段组成:F_ID—故障事件的层次和层中所处的位置;Fault—故障事件名称;Method—记录本级故障事件的检测方法,如表3所示。

图5 数据库结构图Fig.5 Database Structure Diagram

表3 故障事件表结构Tab.3 Structure of Fault Event Table

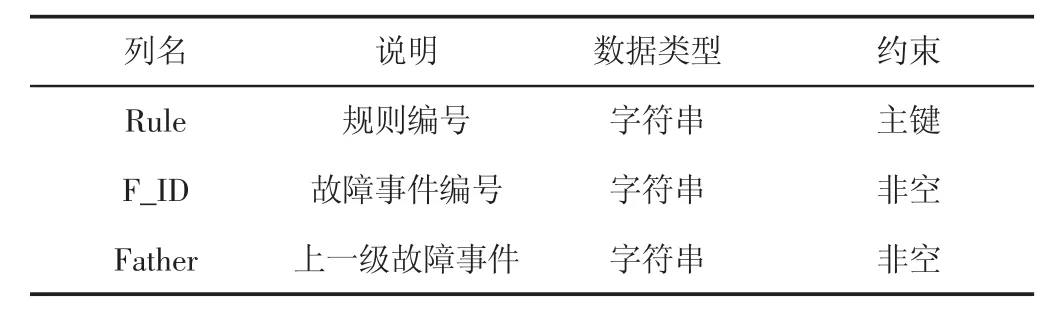

故障规则表是将故障号和故障名称建立关联,由4个字段组成:Rule—规则编号;F_ID—本级故障模式的编号,由具体文字表述;Father—上一级的故障事件编号,即故障树中的父节点,如表4所示。

表4 故障规则表结构Tab.4 Structure of Fault Rule Table

框架表实质上是将故障树存储进行一种等价转换,是将故障树每一层的节点用框架的形式来表示,因此框架和节点之间是一一对应的。诊断系统工作时将首先按照这种关系对故障树信息进行遍历,再针对用户提供的故障信息对故障树树进行搜索,利用框架的类型最终实现故障模式的诊断。由4个字段组成:S_Num—框架编号;S_Name—框架名称;F_ID—故障事件的编号;Type—框架类别。其中,0—底事件;1—中间事件和顶事件,如表5所示。

表5 故障框架表结构Tab.5 Structure of Fault Frame Table

框架规则表用于存储框架号和规则号,使框架号和规则相互对应,从而根据框架和规则来加速诊断推理的过程,实现故障诊断系统快速相应的目的。但需要注意的是这里的框架号和规则号并不是一一对应的关系。框架规则表由2个字段组成:Rule—对规则编号;S_Num—框架编号。

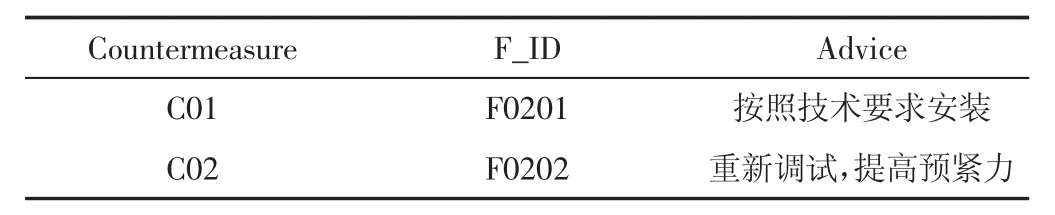

故障对策就是在确定故障类型和故障发生原因后提出针对性的处理建议。由3个字段组成:Countermeasure—故障对策的编号;F_ID—故障事件的编号;Advice存储了针对该故障的处理意见,如表6所示。

表6 故障对策表Tab.6 Failure Countermeasure Table

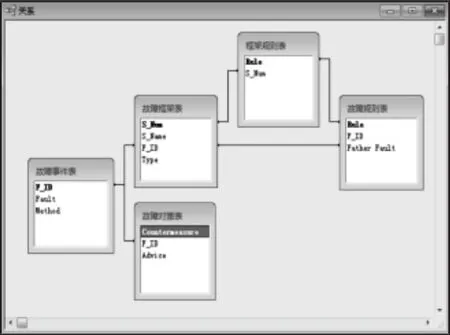

高铁齿轮箱故障诊断系统知识数据库中的多张表格的关联示意图,如图6所示。

图6 表的关系示意图Fig.6 Table Relation Diagram

6 结束语

齿轮箱是高铁列车转向架的重要组成部件,对其进行故障诊断对高铁列车的安全运行有着重要的意义。通过对高铁列车转向架齿轮箱进行故障树分析和蒙特卡罗仿真,得出了齿轮箱失效的所有故障模式,进行了定性、定量分析,分析结果有助于掌握齿轮箱系统的特性和故障发生的规律。基于故障树的知识数据库的建立,是高速列车转向架齿轮箱智能诊断系统建立的核心内容,是高铁齿轮箱系统可靠性软件的开发的重要基础。实验表明,采用框架和规则相结合的数据库构建模式能有效的节省故障诊断时间,快速地形成解决方案,帮助维修人员在实际工作中快速准确地查找出故障发生的原因并及时进行修缮。但是由于各种资料和数据的取得有限,对高铁齿轮箱系统的分析还不够全面,数据库的结构还存在一些缺陷,需要进行进一步的研究和论证。

[1]熊健.基于振动信号分析和神经网络的齿轮箱故障诊断技术研究[D].太原:中北大学,2008:14-16.(Xiong Jian.Research on fault diagnosis technology of gear box based on vibration signal analysis and neural network[D].Taiyuan:North University of China,2008:14-16.)

[2]霍威.风电齿轮箱在线油液磨粒检测系统研究[D].北京:北京交通大学,2014:6-12.(Huo Wei.Research on online oil particle detection system of wind power gear box[D].Beijing:Beijing Jiaotong University,2014:6-12.)

[3]于东洋,张超,叶盛鉴.齿轮传动系统温度预测方法研究[J].机械传动,2013(6):18-22.(Yu Dong-yang,Zhang Chao,Ye Sheng-jian.Study on temperature prediction method of gear transmission system [J].Journal of Mechanical Transmission,2013(6):18-22.)

[4]赵年伟.基于声发射技术的齿轮故障监测[D].沈阳:沈阳工业大学,2012:3-11.(Zhao Nian-wei.Gear fault monitoring based on acoustic emission technology[D].Shenyang:Shenyang University of Technology,2012:3-11.)

[5]雷亚国,汤伟,孔德同.基于传动机理分析的行星齿轮箱振动信号仿真及其故障诊断[J].机械工程学报,2014(17):61-68.(Lei Ya-guo,Tang Wei,Kong De-tong.Vibration signal simulation and fault diagnosis of planetary gear box based on transmission mechanism analysis[J].Journal of Mechanical Engineering,2014(17):61-68.)

[6]王轶,冯晓云.基于故障树的电力机车故障诊断专家系统[J].电力机车与城轨车辆,2004(6):35-36.(Wang Yi,Feng Xiao-yun.Electric locomotive fault diagnosis expert system based on fault tree[J].Electric Locomotives&Mass Transit Vehicles,2004(6):35-36.)

[7]刘东.动态故障树分析方法[M].北京:国防工业出版社,2013:7-14.(Liu Dong.Dynamic Fault Tree Analysis Method[M].Beijing:National Defense Industry Press,2013:7-14.)

[8]朱永梅,黄静,张宇.基于故障树分析的船用齿轮箱的可靠性仿真[J].江苏科技大学学报:自然科学版,2012(4):350-355.(Zhu Yong-mei,Huang Jing,Zhang Yu.Reliability simulation of marine gearbox based on fault tree analysis[J].Journal of Jiangsu University of Science and Technology:Natural Science Edition,2012(4):350-355.)

[9]罗天洪,杨彩霞,孙冬梅.基于故障树的汽车起重机液压故障诊断专家系统[J].机械科学与技术,2013(4):538-544.(Luo Tian-hong,Yang Cai-xia,Sun Dong-mei.Hydraulic fault diagnosis expert system for automobile crane based on fault tree[J].Mechanical Science and Technology for Aerospace Engineering,2013(4):538-544.)

[10]赵春艳,安乐青,杨团名.机车检修整备管理系统中数据库的设计及优化[J].机械设计与制造,2010(7):235-237.(Zhao Chun-yan,An Le-qing,Yang Tuan-ming.The design&optimization of database in locomotive overhaul servicing management system[J].Machinery Design&Manufacture,2010(7):235-237.)