喷油孔直径对柴油机燃烧及排放的影响

杜宪峰 ,闫鹏斌 ,严 伟 ,刘福莉

(1.辽宁工业大学 辽宁省汽车振动与噪声工程技术研究中心,辽宁 锦州 121001;2.东风朝阳朝柴动力有限公司,辽宁 朝阳 122000)

1 引言

近年来,随着空气质量与能源消耗问题的日益重视,柴油机缸内燃烧及排放物已经成为研究热点。喷油孔是影响柴油机燃烧过程的重要因素之一,而喷油孔直径对缸内气流运动、混合气形成及燃烧过程有重要的影响[1-3]。随着计算机技术与虚拟仿真技术的快速发展,采用虚拟仿真技术开展柴油机燃烧等研究工作具有周期短、成本低及信息量大等特点,而且避免了物理样机的限制,有利于柴油机喷油孔直径等变参数研究,是研究缸内燃烧过程及排放等性能指标的重要手段。采用数值分析软件AVL-FIRE,建立高精度计算模型,设定合理的初始条件及边界条件,分析计算过程中的收敛性及计算精度,开展不同喷油孔直径条件下柴油机燃烧室流场的三维数值模拟,分析喷油孔直径变化对缸内燃烧过程及排放的影响,为改善柴油机排放提供理论依据。

2 柴油机基本参数与数学模型

2.1 柴油机基本参数

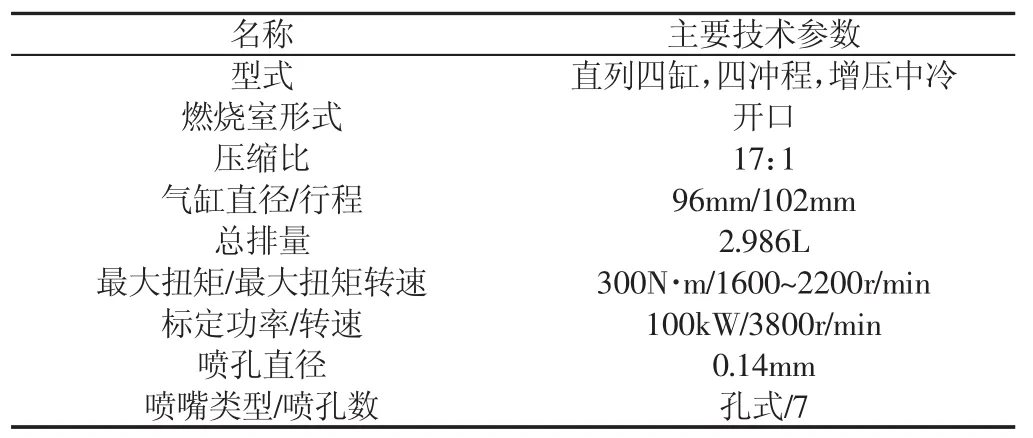

本研究采用柴油机的主要技术参数,如表1所示。

2.2 数学模型

2.2.1 湍流模型

柴油机缸内燃烧过程中气体充量伴随着强烈并且复杂多变的湍流变化。为了合理分析缸内燃烧过程需需选择合理湍流模型[4],FIRE软件中湍流模型有:二阶矩(RSM)模型、单方程模型,标准的k-ε模型、壁面函数模型和k-ζ-f模型。本研究选用k-ζ-f模型。

表1 柴油机的基本参数Tab.1 The Basic Parameters of Diesel Engine

2.2.2 喷雾模型

燃油雾化程度的好坏是影响柴油机缸内燃烧与排放的重要因素。燃油进入气缸后,在缸内高温、高压、湍流等环境条件下,要经历破碎、湍流扰动、碰撞聚合变形、蒸发和碰壁等复杂变化,需建立准确的湍流耗散、碰壁、破碎、蒸发等模型[5],本研究喷雾过程模拟中选取WAVE破碎模型;采用Walljet1碰壁模型;采用Dukowicz蒸发模型。

2.2.3 燃烧模型

由于柴油机湍流与燃烧之间含有众多不定因素,FIRE软件中提供了多种燃烧模型,本研究选取相关火焰模型中的ECFM-3Z,ECFM-3Z模型用于柴油机缸内燃烧模型[6],模型中缸内混合气分为三个区域:未燃混合空气(+EGR)、燃油与混合空气和未燃混合燃油。

2.2.4 排放模型

NOX的生成由缸内燃烧的混合气温度梯度决定[7],针对NOX生成历程及主要组成成分,本研究选取扩充的Zeldovich模型。同时,火焰参数(燃油质量分数、火焰温度、局部氧压力等)对影响微粒形成的反应和氧化速率起到重要作用[7],碳烟形成过程影响参数包括:局部空燃比(C/O比率、C/H比率)、压力、温度和滞留时间,本研究采用Frolov Kinetic模型。

3 仿真模型的建立及验证

3.1 仿真模型的建立

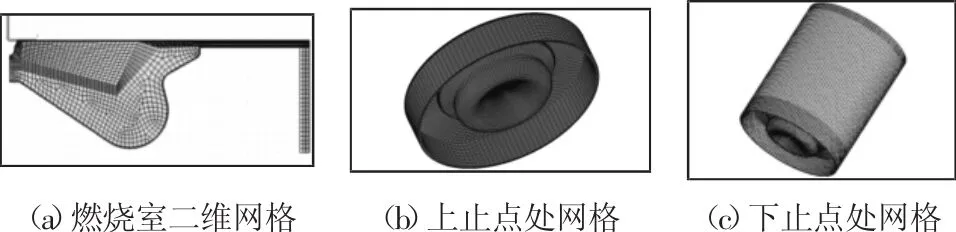

采用FIRE软件中ESE Diesel模块建立柴油机燃烧室几何模型,依据燃烧室实际参数进行设置,完成对燃烧室的二维建模及二维网格划分,设置合理的边界层数及其厚度,设置网格尺寸(设置最大节点间距为0.8mm)。由于燃烧室模型忽略了燃烧室内某些细节,比如气门凹坑等,使得所建立模型压缩比与真实压缩比之间存在一定的误差,可增加补偿容积来修正压缩比,可采用群部补偿法。燃烧室二维网格,如图1(a)所示。上止点处网格,如图 1(b)所示。下止点处网格,如图 1(c)所示。

图1 燃烧室计算模型Fig.1 Calculation Model of Combustion Chamber

3.2 初始条件和边界条件

缸内燃烧计算过程中计算步长采用发动机曲轴转角,计算曲轴转角范围为:从进气门关闭时刻(596°CA)到排气门开启时刻(850°CA),软件中上止点默认为720°CA。气缸内边界条件由实际测量得到,燃烧室壁面温度为565K,气缸壁面温为482K,活塞头壁面温度565K,壁面传热系数为0,初始条件中选取计算初始时刻气缸温度为360K,初始压力为1.6bar。初始条件中所需的湍流动能(TKE)和湍流长度尺度(TLS)通过公式计算得:

TKE=17.34m2/s2;TLS=0.00476m。

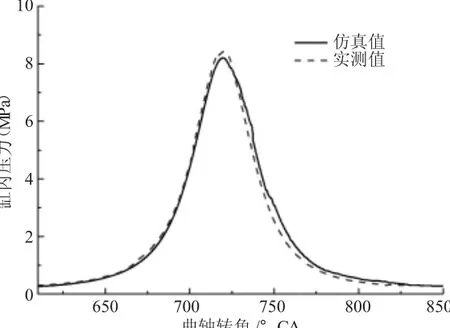

3.3 计算模型的验证

仿真计算与试验测量示功图的比较图,如图2所示。由图2可知,仿真结果与试验结果符合良好,试验测试峰值要高一些,两者最大误差为3.93%,误差产生原因可能为:网格质量好坏、收敛标准选取、燃烧喷雾模型与真实喷雾燃烧的差异等原因,误差在允许范围之内,所建立模型是合理的。

图2 仿真计算与试验测试示功图比较Fig.2 Dynamometer Comparison Between Simulation and Experiment Results

4 计算结果及分析

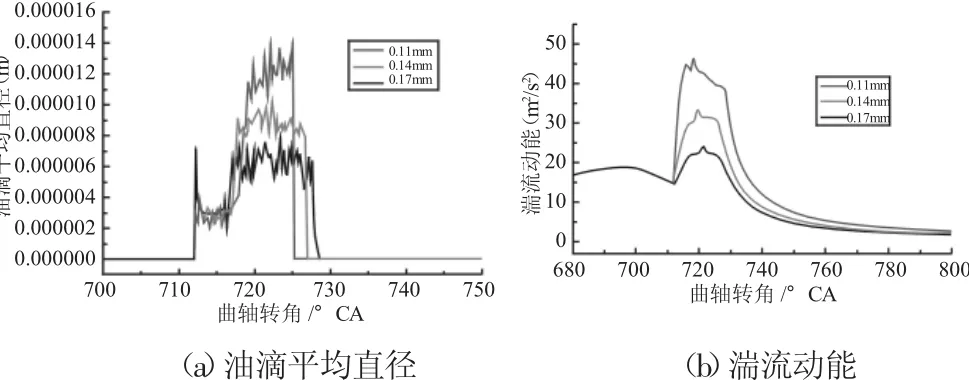

在保持喷油压力及喷油总量固定不变条件下,对喷油孔直径为0.11mm、0.14mm、0.17mm进行数值模拟仿真,研究不同喷油孔直径对柴油机燃烧及排放的影响。

4.1 喷油孔直径对混合气的影响

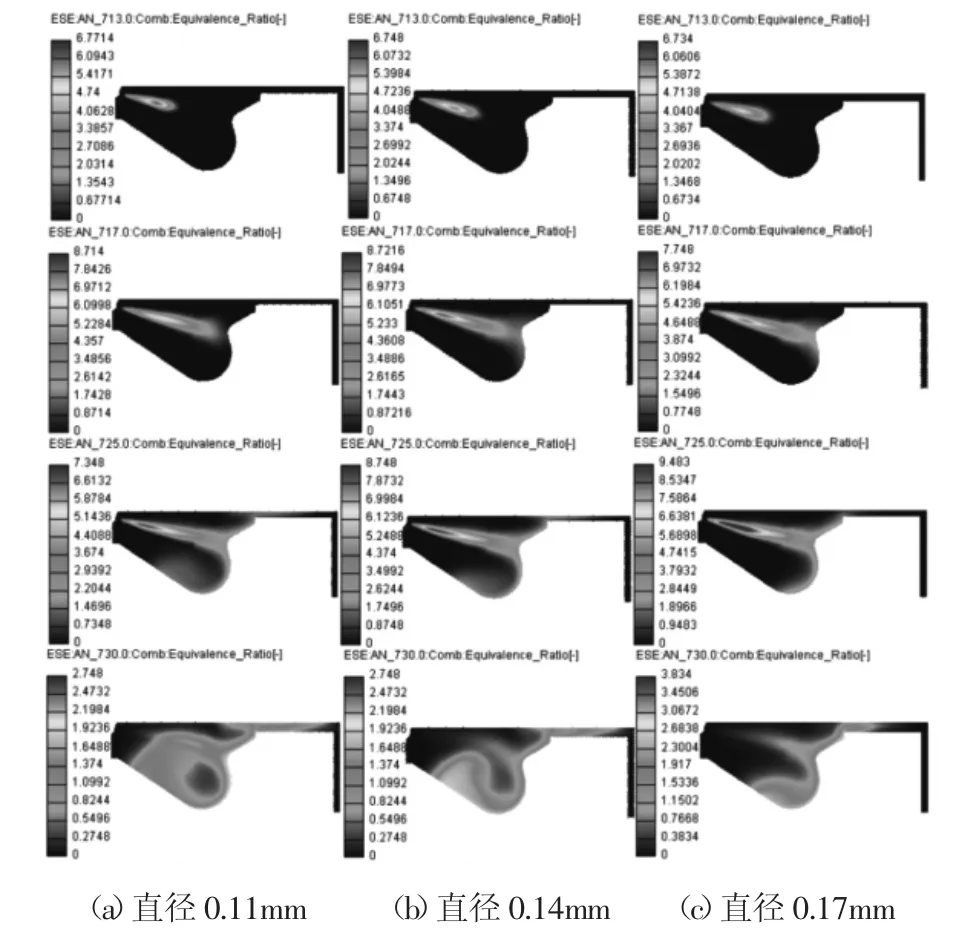

喷油孔直径不同时油滴平均直径及缸内平均湍流动能,如图3所示。由图3可知,小孔径喷孔的油滴细小,将会加速燃油的蒸发雾化形成高质量的均匀混合气,喷油孔直径越小,缸内平均湍流动能相对较大,将有利于提高燃油传播。喷油开始到喷油结束的缸内燃空当量比的变化过程,如图4所示。由图4可知,喷油过程中缸内燃空当量比先增加后减小。喷油孔直径减小使喷油速率减慢,油束的贯穿距离变短,喷油孔直径增大使燃油与空气相对运动增加,混合气浓度过高,同时喷油过程中伴有油束碰壁现象,燃油碰壁后分别沿壁面向上和向下进入燃烧室上部和底部。可见,喷油孔直径越大,油滴越容易沉积到燃烧室凹坑处,直径越小,燃油在燃烧室分布相对越广越均匀。主要原因为:大喷孔直径不利于燃油蒸发,且燃烧室内湍流动能相对较低,减弱油滴运动,混合速率减慢。

图3 喷孔直径不同时油滴平均直径及湍流动能Fig.3 The Average Diameter and Turbulent Kinetic Energy of Droplets at Different Nozzle Diameter

图4 不同喷油孔直径的燃空当量比Fig.4 Fuel-Air Equivalence Ratio at Different Injection Hole Diameter

4.2 喷油孔直径对缸内压力和温度的影响

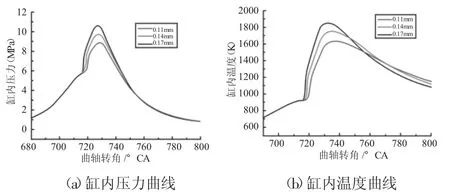

喷油孔直径不同时缸内平均压力及温度变化曲线,如图5所示。由图5可知,随喷孔油的减小,缸内平均最高压力和温度不断增大。这是由于油量固定条件下,孔径越小则喷雾油滴越细小,油气雾化程度变好,同时喷雾速度降低燃烧室内雾化混合量增加,燃烧的燃油增多,预混合燃烧越剧烈,从而使缸内压力和温度迅速升高,最高压力和温度增加。

图5 喷油孔直径不同时缸内压力和温度曲线Fig.5 In-Cylinder Pressure and Temperature Curve at Different Fuel Injection Hole Diameter

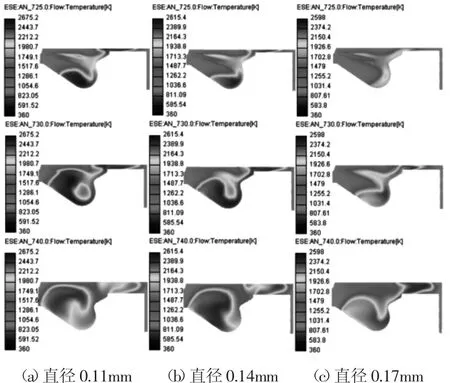

图6 不同喷油孔直径下缸内温度分布Fig.6 In-cylinder Temperature Distribution at Different Fuel Injection Hole Diameter

三个喷油孔直径的缸内温度场变化规律对比分析,如图6所示。由图6可知,刚开始燃烧时,高温区域大都位于活塞顶和燃烧室凹坑及中部,随着燃烧的进行高温区域向低温区域扩散,且喷油直径越小温度在燃烧室内的分布越广且均匀。同时,喷油孔直径为0.17mm的高温区域扩散范围较小,主要集中在燃烧室底部和活塞顶部,这是因为喷孔直径大油束贯穿距离大,附着在燃烧室壁面,燃油不易蒸发,中心区域燃油较少,导致温度分布不均匀。

4.3 喷油孔直径对排放性能的影响

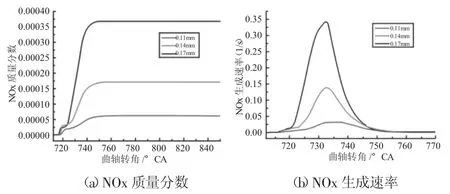

NOx质量分数和NOx生成速率曲线,如图7所示。由图7可知,喷油孔径减小,NOx生成速率越大,生成量也越多。这是因为喷油孔直径越小,形成的混合气质量越好,缸内燃烧剧烈,最高温度增加,导致NOx速率及生成量增加。

图7 喷油孔直径对NOx排放的影响Fig.7 Effect of Injection Hole Diameter on NOx Emissions

最高生成速率时刻NOx生成速率、浓度及其缸内温度对比图,如图8所示。由图8可知,生成NOx速率最高时刻,由于混合气分布不均匀,使缸内燃烧与温度分布不均匀,出现了NOx分布不均匀现象;喷油孔直径越小,由温度分布图对比可以看出,NOx主要分布在温度较高的区域,喷油孔直径为0.11mm,NOx主要分布在温度较高的燃烧室底部及中央区域部分,喷油孔直径为0.14mm、0.17mm,NOx大部分产生于燃烧室壁面及活塞顶部区域。

图8 NOx生成速率、浓度及其缸内温度对比图Fig.8 Formation Rate,Concentration and In-Cylinder Temperature Comparison of the NOx

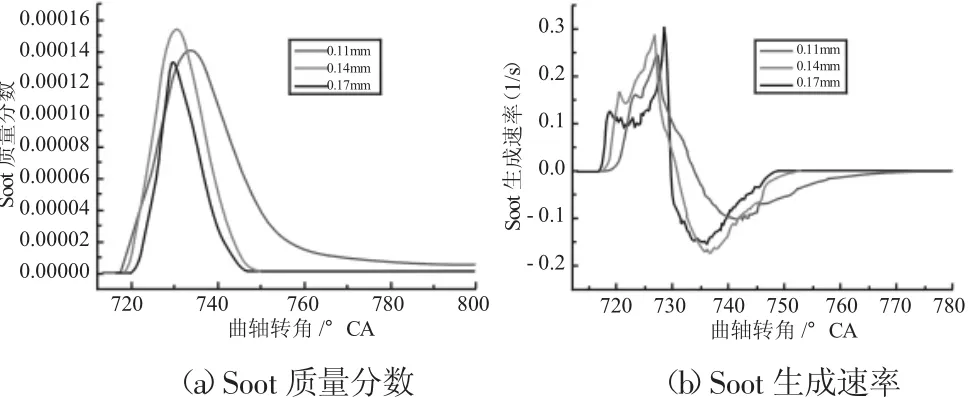

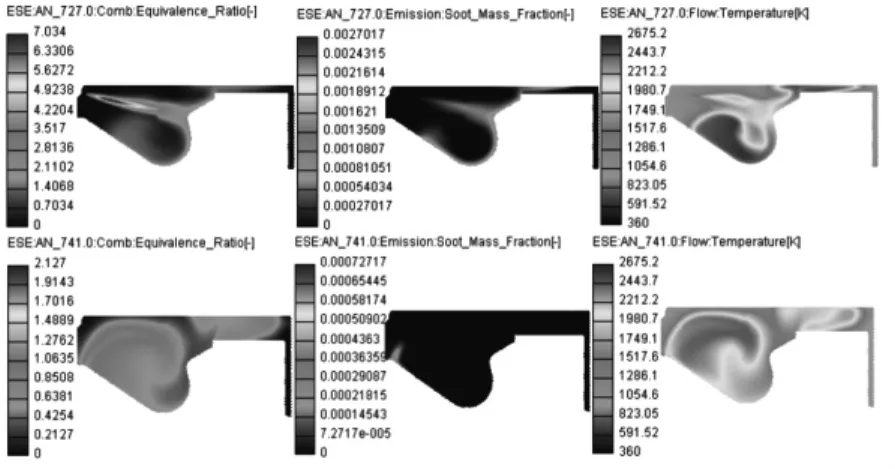

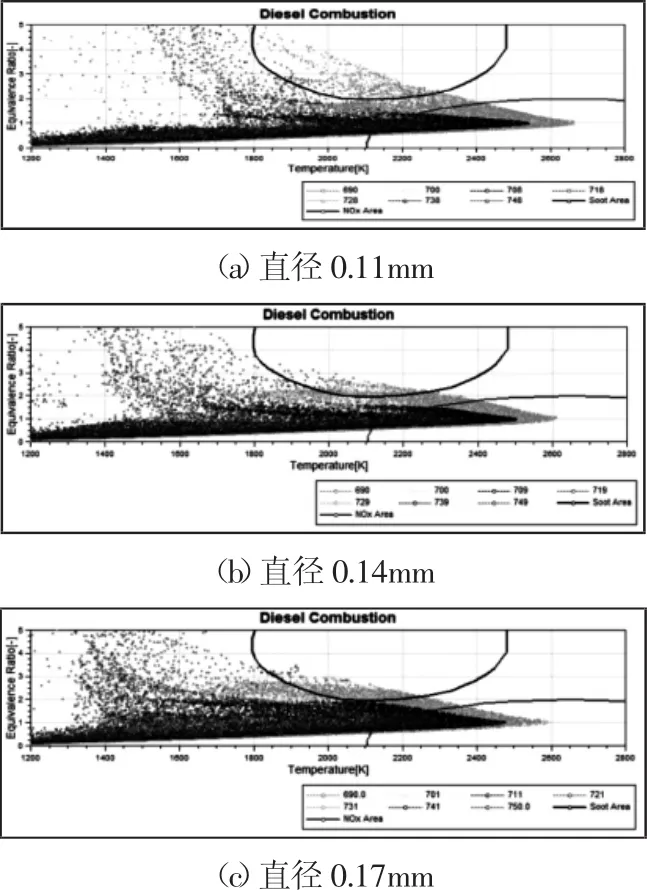

Soot质量分数和生成速率曲线,如图9所示。由图9可知,喷孔直径减小使Soot生成量减少,喷油孔直径小,Soot生成速率和Soot被氧化速率较大,是因为喷油孔直径小时油束贯穿距离短,燃油空燃比大造成缺氧状态,Soot生成速率较高,燃油撞壁后破碎也促进燃油蒸发,形成相对较均匀油气混合物,燃烧变好温度增加,生成的Soot不断被氧化。选取喷油孔直径为0.17mm,Soot生成速率最高和氧化速率最高时刻的Soot缸内分布及燃油空燃比,如图10所示。由图10可知,最高生成速率时刻Soot主要分布于空燃比较高的油束周围及燃烧室壁面,由于此处燃油浓度较高处于缺氧状态,Soot生成速率及生成量较高;燃烧过程中Soot氧化速率最高时刻Soot分布较少,是由于燃油及温度分布相对比较均匀,前期产生的Soot大多被氧化。喷油孔直径不同时NOx和Soot浓度当量比,如图11所示。由图11可知,NOx生成浓度随着喷孔直径减小而增大,Soot生成浓度随喷油孔直径的减小而减小,这与前面排放物生成量的分析相符合,喷油孔直径过大或是过小都会对排放物的生成产生不利影响,出现此消彼长现象,因此,要想达到好的排放效果,应选择合理的喷油孔直径。

图9 喷油孔直径对Soot排放的影响Fig.9 Effect of Injection Hole Diameter on Soot Emissions

图10 喷油孔直径为0.17mm的Soot缸内分布Fig.10 In-Cylinder Soot Distribution at Injection Hole Diameter 0.17mm

图11 喷油孔直径不同时缸内NOx和Soot浓度当量比Fig.11 In-Cylinder NOx and Soot Concentration Equivalence Ratio at Different Injection Hole Diameter

4.4 喷油孔直径对动力性和经济性的影响

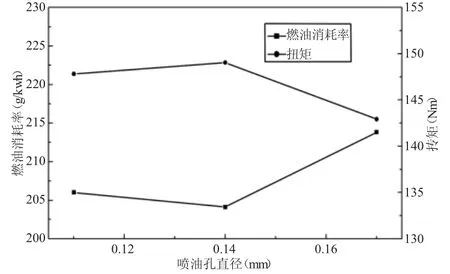

喷油孔直径对动力性和经济性的影响,如图12所示。由图12可知,喷油孔直径减小使燃油消耗率先增大后减小,扭矩则先减小后增大。当喷油孔直径为0.17mm时,由于孔径较大造成燃烧室内混合气不均匀及燃烧较差,缸内温度和爆发压力低,造成经济性和动力性差。

图12 不同喷油孔直径下燃油消耗率和扭矩Fig.12 Fuel Consumption and Torque at Different Injection Hole Diameter

5 结论

(1)依据实际测量确定气缸内初始条件和边界条件进行虚拟仿真分析,三维数值模拟的缸内压力曲线与试验测试值吻合较好,验证了计算模型准确性与分析流程合理性。(2)减小喷油孔直径可形成细小的油滴,提高蒸发速率,且缸内湍流动能变大,从而利于油气混合提高混合质量,同时缸内压力和燃烧温度增加,NOx排放恶化,而Soot排量减少。(3)喷油孔直径减小使燃油消耗率先增大后减小,扭矩则先减小后增大,喷油孔直径为0.17mm时,由于孔径较大造成燃烧室内混合气不均匀及燃烧较差,使得柴油机经济性和动力性较差。

[1]Junkyu Park,Sungwook Park.Comparisons of atomization characteristics between mechanical and common-rail fuel injection systems[J].Atomization and Sprays,2012,22(10):879-896.

[2]B.Mahr.Future and potential of diesel injection system.Conference on Thermo-and Fluid-Dynamic Processes in Diesel Engines[J].THIESEL,2002:5-17.

[3]M.J.Biggs,S.J.Humby,A.Buts,U.Tuzun.Explicit numerical simulation of suspension flow with deposition in porous media influence of local flow field variation on deposition processes predicted by trajectory methods[J].Chemical Engineering Science,2003(58):1271-1288.

[4]陆瑶.船用柴油机燃烧与排放三维数值模拟研究[D].哈尔滨:哈尔滨工程大学,2011.(Lu Yao.Marine diesel engine combustion and emissions of the three dimensional numerical simulation study[D].Harbin:Harbin Engineering University,2011.)

[5]张雪刚.电喷柴油机喷油策略优化燃烧和排放的研究[D].大连:大连理工大学,2010.(Zhang Xue-gang EFI combustion and emissions of diesel engine fuel injection strategy optimization research[D].Dalian:Dalian University of Technology,2010.)

[6]李研芳.柴油机喷油与EGR耦合控制机理数值模拟分析[D].天津:天津大学,2010.(Li Yan-fang.Diesel engine fuel injection and EGR coupling control mechanism of the numerical simulation analysis[D].Tianjin:Tianjin University,2010.)

[7]解茂昭.内燃机计算燃烧学[M].大连:大连理工大学出版社,2005.(Xie Mao-zhao.Combustion Calculation Science of the Internal Combustion Engine[M].Dalian:Dalian University of Technology Press,2005.)