高速动车组转向架构架焊接工艺与变形关系

,,,,

(中车唐山机车车辆有限公司,河北 唐山 063035)

0 前言

高速转向架技术作为高速动车组的核心技术之一,是车辆高速稳定安全运行的基本保障,而作为高速转向架支撑结构的构架,其组焊工艺和变形控制技术又是高速转向架的核心技术。对于高速动车组而言,车体和转向架的基本骨架均是焊接而成,焊接技术在轨道车辆领域应用广泛,在通过焊接连接形成稳定结构的同时,焊接受热所带来的变形也是不容忽视的。

高速动车组转向架构架焊接过程中,局部快速加热及冷却会产生不可忽视的焊接变形,这是影响结构设计完整性、制造工艺合理性和结构使用可靠性的关键因素,必须增加附加工序,矫正变形[1]。技术上通常采用的矫正方法,如热调修不但增加时间、工时成本,而且可能带来安全隐患。借助先进的数值仿真技术与手段,实现焊接变形准确预测,可降低确定工艺参数所需试验成本,缩短生产试制周期;同时可通过焊接过程仿真,为减小、控制焊接变形提供量化数据依据[2-3]。

本研究通过对高速动车组转向架构架焊接过程的仿真,研究不同工装压卡、不同焊接顺序条件下焊接变形的分布规律,通过对计算数据的充分分析,为确定合理的工装以及焊接变形控制方法提供理论和数据支撑依据,为构架结构优化设计、焊接工艺设计提供有力支持。

1 焊接仿真方案

1.1 焊接顺序定义

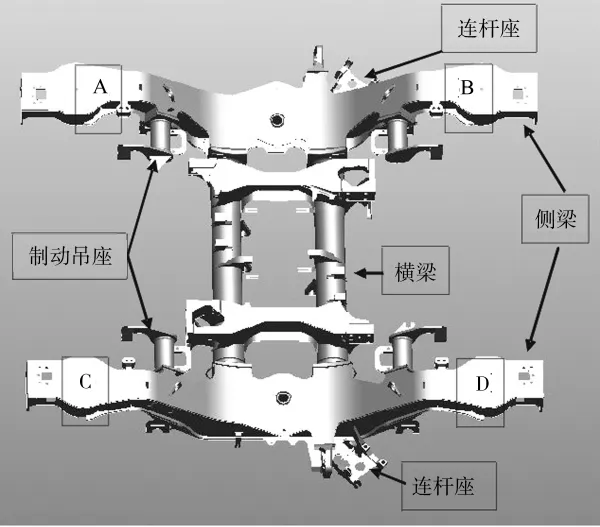

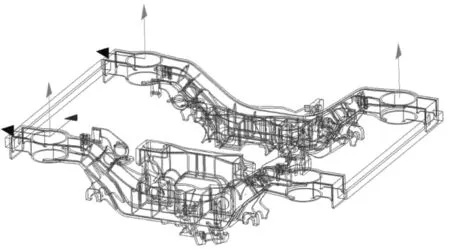

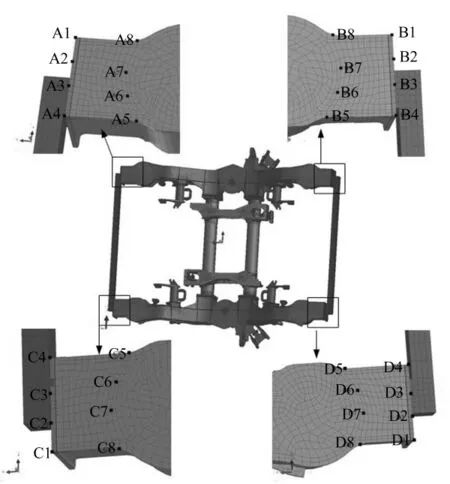

为方便地描述焊接顺序及工装等应用情况,将高速动车组转向架构架组成的四端分别定义为A、B、C、D 端,如图 1所示。

图1 构架组成模型中位置的定义

拟研究两种焊接顺序方案。

(1)焊接顺序一:按照X型排列焊接顺序,即D→A→C→B(X字形焊接)。

(2)焊接顺序二:按照Z型排列焊接顺序,即B→D→A→C(Z字形焊接)。

1.2 构架组成焊接工装分类

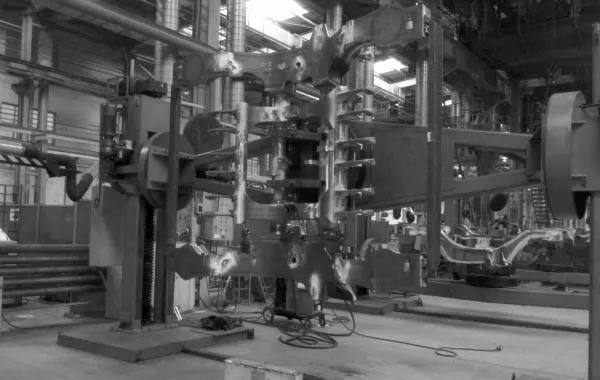

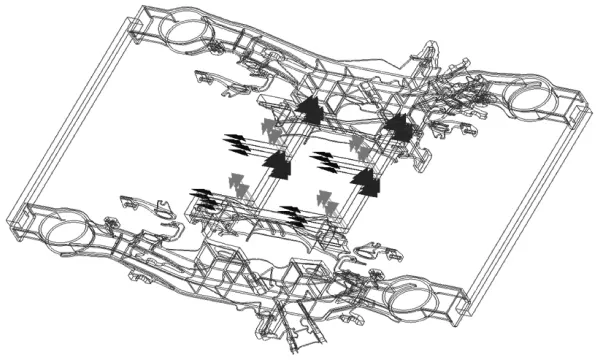

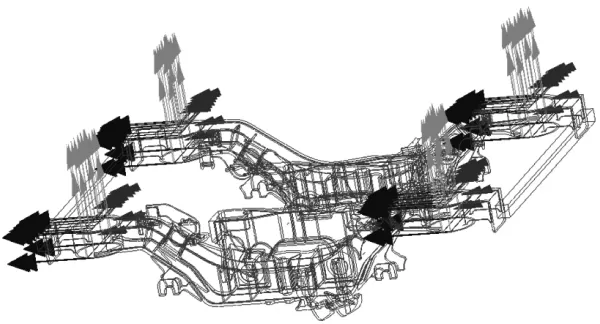

构架组成焊接工装形式分为两种。其中,焊接工装一固定压紧横梁管,如图2所示;焊接工装二如图3所示,该工装为固定构架侧梁四个帽筒位置。

图2 构架组成焊接工装一

图3 构架组成焊接工装二

1.3 焊接仿真方案

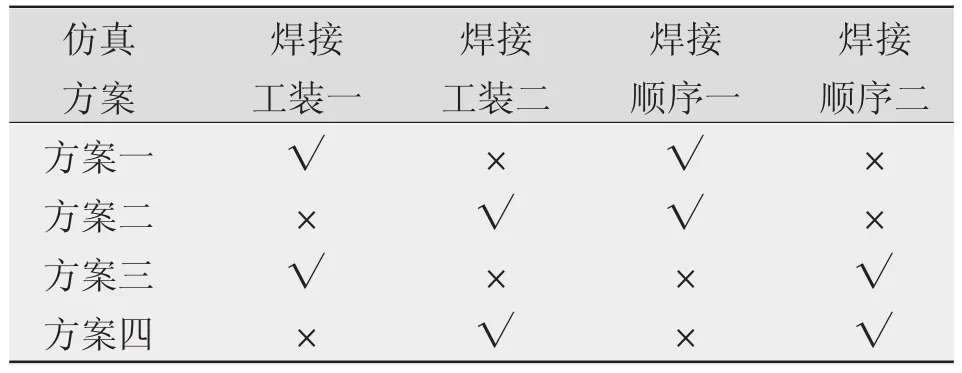

由上述分析可知,共进行两种焊接顺序、两种工装方案下的构架组成焊接变形仿真计算。采用交叉组合的方式,共设定4种仿真方案,如表1所示。

表1 焊接仿真方案选项

2 构架组成焊接仿真的建模

2.1 仿真模型的建立

构架组成的焊接仿真目的是研究不同焊接顺序对构架焊接变形的影响。主要仿真内容是横梁管与横向止档的组焊,以及横向止档与制动横梁组成之间的组焊,如图4所示。从其焊缝分布的特点可以看出,该组焊过程的仿真,是适合于采用实体-壳单元混合模型进行建模的。

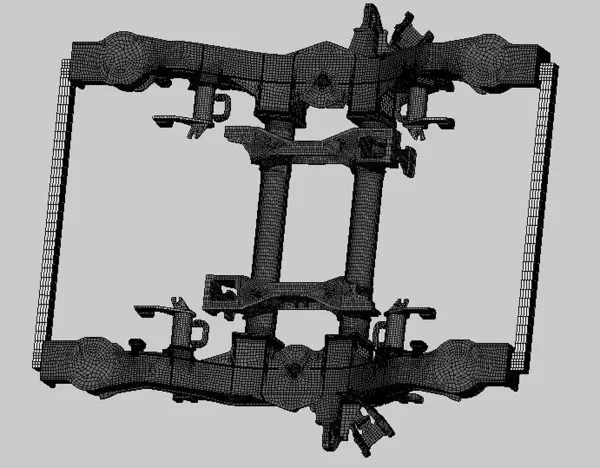

基于Visual Mesh建立构架的有限元网格模型,共建立单元282858个,其中实体单元182826,壳单元96 003个(包括实体上建立的散热单元65 610个),单元节点230 330个。对所有的散热单元均进行了合理的法向定义或调整。

2.2 仿真约束条件的建立

根据对实际工装应用情况的分析,设置焊接工装一相应的约束条件如图5所示,即在横梁的齿轮箱侧四个位置分别设置限制三个方向位移的约束。

与焊接工装二相应的约束条件定义,如图6所示,即分别在四个帽筒的位置定义三个方向的约束。为焊接仿真结束构架释放时的约束条件定义如图7所示。共采用三个点来定义释放时的约束,这三个点分别选在冒筒位置的对称点上,其中一个固定点用以限制构架释放时的刚性位移,另外两点定分别允许构架可以横向和纵向收缩。

图4 构架组成焊接的网格模型

图5 焊接工装一的约束示意

图6 焊接工装二的约束示意

3 仿真结果分析

基于Sysweld焊接仿真平台,分别对四种方案下构架组成的焊接情况进行了仿真计算。下面对四种方案下构架焊接释放后的变形情况进行对比分析,以确定所选的合理方案。

图7 焊接后释放时约束示意

3.1 变形情况分析

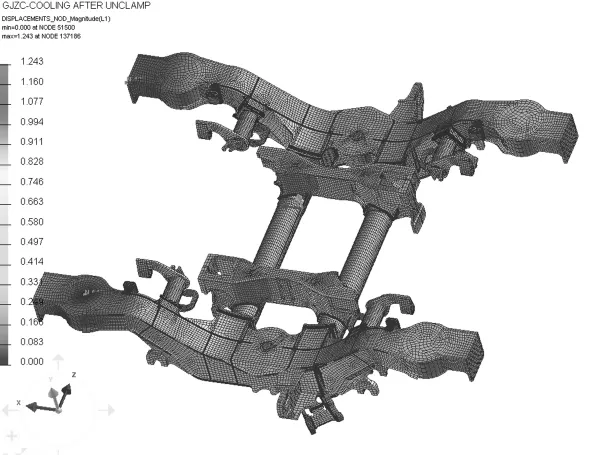

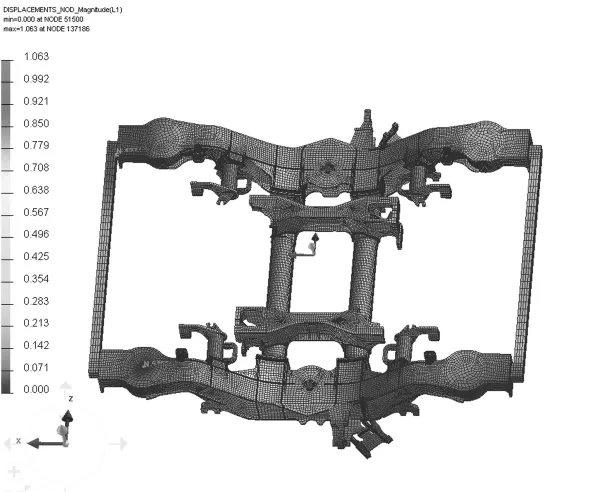

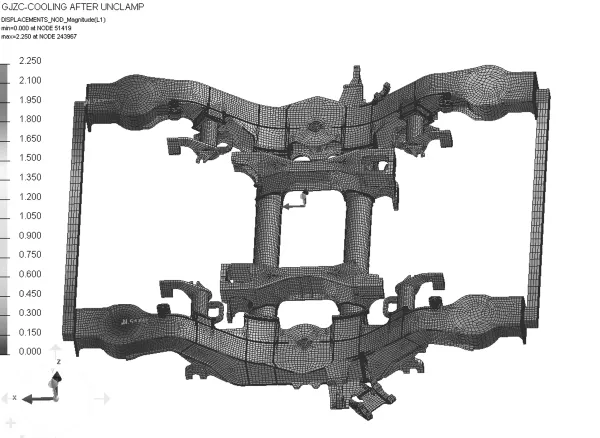

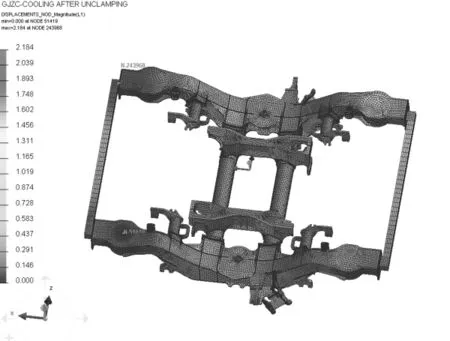

冷却和释放完成后,各方案整体变形情况分别如图8~图11的变形云图所示。

图8 方案一整体变形云图

图9 方案二整体变形云图

由以上四种方案整体变形图可以看出:最大变形位置基本相同,其中方案三变形最大且最大值为2.25mm,方案二变形最小其最大变形量为1.063mm。通过方案一与方案二、方案三与方案四对比发现,采用工装二(固定冒口位置)可以减小焊接整体变形。

3.2 构架组成变形点

各端选取8个点为变形测量点如图12所示。

3.3 各测量点变形情况

(1)X向变形(侧梁方向)。

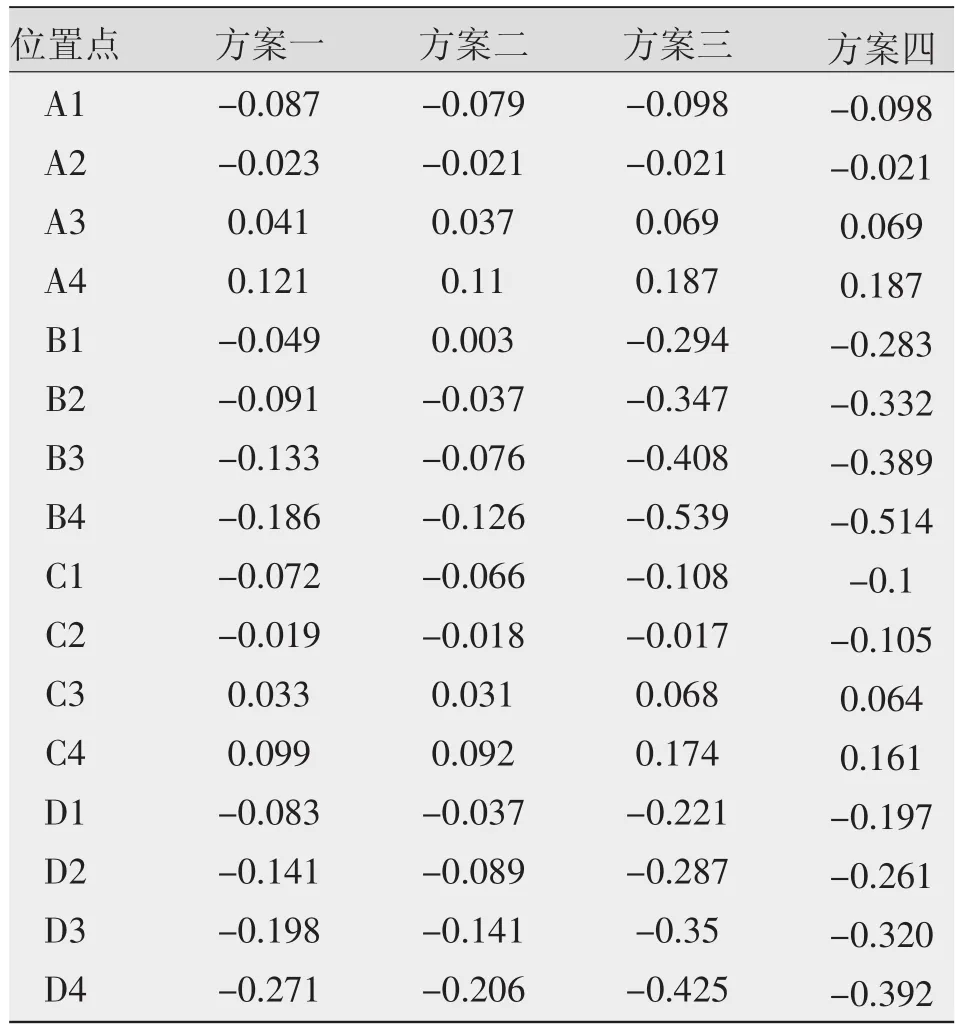

各点沿X方向焊接变形数据如表2所示。

方案一和方案二在X方向的变形量要小于方案三和方案四,说明焊序一在控制X向变形上优于焊序二。方案二变形量小于方案一,方案四变形量小于方案三,说明工装二在控制X向变形方面优于工装一。

图10 方案三整体变形云图

图11 方案四整体变形云图

图12 测量点位置

表2 沿X方向焊接变形数据 mm

(2)Y向变形(垂直于构架平面的方向)

按上述统计方法得到各点沿Y方向焊接变形数据,分析表明方案三和方案四在Y方向的变形量要远小于方案一和方案二,说明焊序二在控制Y向变形上优于焊序一,即采用焊序二的表面平整度较好。

(3)Z向变形(横梁的方向)

按上述统计方法得到各点沿Z方向焊接变形数据,由数据可知,在A、B、C三位置的Z向变形上,方案一和方案二的变形量要小于方案三和方案四,表明在上述位置焊接顺序一所引起的Z向变形要小于焊接顺序二。D位置上,方案一和方案二向Z负方向变形,方案三和方案四向Z正方向变形。方案二Z向变形量少于方案一,方案四Z向变形量少于方案三,表明工装二比工装一在减少Z向变形量上更有优势。

5 结论

通过对高速动车组转向架构架焊接过程仿真,研究不同工装压卡下、不同焊接顺序条件下焊接变形的分布规律,通过对计算数据的充分分析,得到以下结论:

(1)焊接顺序会对焊接变形产生影响,在本次焊接仿真中,采用焊接顺序一(即按照X型排列焊接顺序)时,产生的横向和纵向焊接变形较小;采用焊接顺序二(即按照Z型排列焊接顺序),焊后构架表面平整度较好。

(2)工装压卡型式会对焊接变形产生影响,在本次焊接仿真中,工装二(固定侧梁帽筒)相较工装一(固定横梁)可减小横向和纵向的变形量。

以上分析结果对确定合理的工装结构、焊接工件的变形控制方法提供理论和数据支撑依据,为高速动车组转向架构架结构优化设计、焊接工艺设计以及产品质量和生产效率的提升提供有益的支持。

[1]汪建华.焊接变形和残余应力预测理论与计算——发展及应用前景[R].上海:proceedingsofthe第三届计算机在焊接中的应用技术交流会,2000[C].

[2]A Bachorski,MJ Painter,AJ Smailes,et al.Finite-Element Prediction of Deformation during Gas Metal Arc Welding Usingthe Shrinkage Volume Approach[J].Journal of Materials Processing Technology,1999(92/93):405-414.

[3]K Masubuchi.Analysis of Welded Structures[M].Pergamon press,1980.