A/O工艺+电絮凝+树脂吸附处理晚期垃圾渗滤液

周 畅,王艳秋,姜 楠,郭 霏,吕艳丽,华 洋,牛文杰

(1.辽宁科技大学 化学工程学院,辽宁 鞍山 114051;2.鞍钢集团矿业设计研究院有限公司 工艺设计研究所,辽宁 鞍山 114002)

垃圾渗滤液是垃圾填埋过程中产生二次污染的主要原因之一,如果控制不当势必严重污染地下水、地表水、土壤及周边环境[1-4]。随着填埋时间的不断延长,渗滤液性质出现老龄化特征,成分复杂、含盐量高、色度大、高氨氮,其所含有机物浓度逐渐降低,但生化性极差,这使得老龄垃圾渗滤液的处理难度极大[5-8]。目前,国内常用的垃圾渗滤液处理方法是预处理+生物处理+深度处理,也是《生活垃圾填埋场渗滤液处理工程技术规范(试行)》(HJ564—2010)和《生活垃圾渗滤液处理技术规范》(CJJ150—2010)推荐的垃圾渗滤液处理常规工艺路线。该套组合工艺的优点是抗冲击能力较强,处理效果好,出水水质直接达到排放标准。但由于晚期垃圾渗滤液的可生化性较差,生物处理后的出水污染物浓度较高,致使膜法处理时预处理过程难度加大,膜更易发生堵塞,产水率不断变低,维护成本变高。另外,膜法一次性投入成本较大,对回用水水量和水质要求较低的垃圾填埋场造成过大的经济负担,且膜过滤技术处理后产生的浓缩液也是目前垃圾渗滤液处理的难题。因此,在垃圾渗滤液处理领域,尚未形成一套成熟稳定的垃圾渗滤液处理工艺,各种组合工艺仍处于研究和实践阶段。

本研究以降低成本,有效去除污染物,实现达标排放为目的,采用A/O工艺+电絮凝+树脂吸附组合工艺处理晚期垃圾渗滤液。A/O工艺作为常见的污水处理工艺拥有系统简单、运行费用低、COD和氨氮处理效果好等特点,是我国生活垃圾填埋场渗滤液处理最常用的一种方法[9-11];电絮凝是以待处理废水为电解质溶液,阳极常用铝、铁等金属,通过电化学反应生成Al、Fe等离子,经水解、聚合和氧化反应生成羟基络合物,使废水中的胶态杂质、悬浮杂质絮凝沉淀达到分离的目的。电絮凝兼具电化学氧化、絮凝和气浮三种作用,且生成的絮体易脱水、易分离、性质稳定,无二次污染[12-16],电絮凝的以上特色恰可实现难生化降解晚期垃圾渗滤液的有效脱色除碳;树脂吸附区别于活性炭等其他物质吸附,树脂使用后易于再生,减少了工艺的运行成本,是一种兼顾处理效果和经济效益的吸附材料。本文发挥上述各工艺的优势,通过实验室联动实验,采用A/O工艺+电絮凝+树脂吸附处理晚期垃圾渗滤液,为处理晚期垃圾渗滤液的实际工程运行提供参考和理论依据。

1 实验部分

1.1 实验材料

实验所用渗滤液取自辽宁省鞍山市羊耳峪垃圾填埋场调节池,指标为:COD含量1 520~2 200 mg/L,凯氏氮含量 1 520~1 680 mg/L,氨氮含量849~1 473 mg/L,pH值7.9~8.2,色度14 500~15 700倍。该填埋场从1998年开始使用,目前已运行19年,所产垃圾渗滤液具有典型的晚期垃圾渗滤液特征。因实验周期较长,所用水样取自不同批次,各项数据存在波动。

1.2 工艺流程

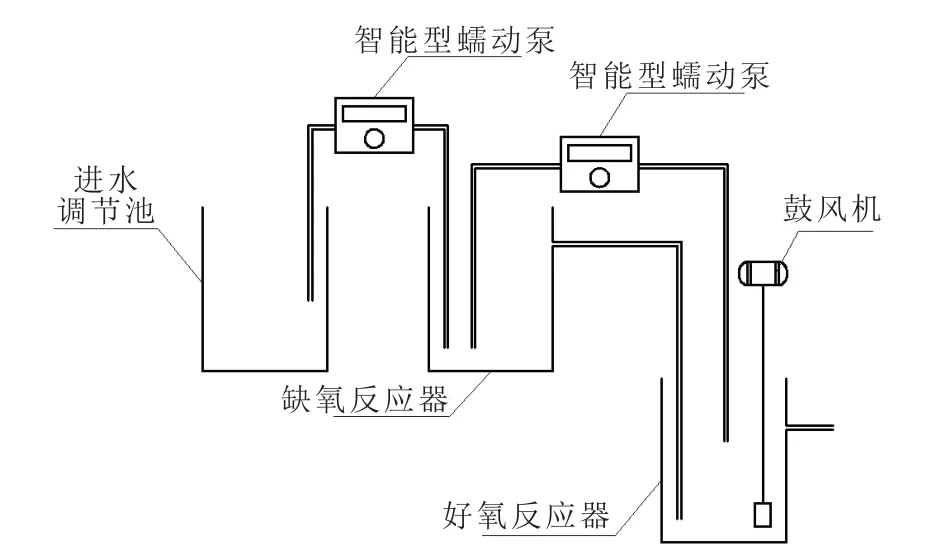

实验采用A/O工艺+电絮凝+树脂吸附组合工艺处理垃圾渗滤液,其流程见图1。

图1 工艺流程示意图Fig.1 Schematic diagram of process

1.3 A/O工艺

1.3.1 装置组建及运行调节 实验装置为自制A/O工艺反应器,如图2所示。所培养的好氧及厌氧污泥均为羊耳峪垃圾填埋场污水处理站的外排污泥。实验对晚期垃圾渗滤液的A/O处理过程及工艺条件进行考察,重点探究垃圾渗滤液的初始浓度、曝气量、回流比、好氧细菌的生物活性对A/O工艺最终处理效果的影响。联系各因素间的相互作用,采用实验室联动的调节方式对各因素进行调解,最终使垃圾渗滤液污水中的COD、氨氮去除达到最佳效果。

图2 A/O实验装置示意图Fig.2 A/O schematic diagram of experimental device

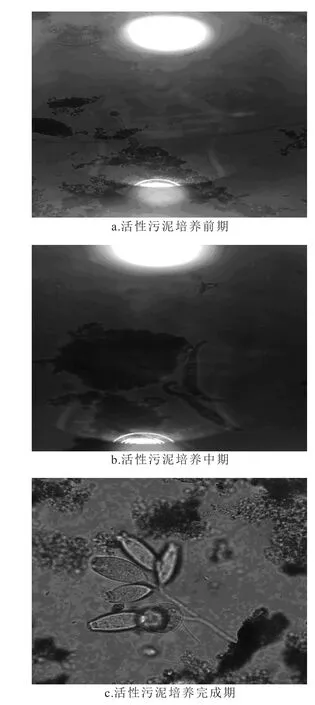

1.3.2 活性污泥菌群培养与镜检分析 厌氧细菌菌群与好氧细菌菌群培养条件不同。厌氧反应器中培养液pH控制在8左右,温度保持室温即可,并保持培养液流动稳定;好氧反应器中培养液pH控制为6.5~7。同样保持室温及培养液流动稳定,并用小型鼓风机提供氧气。培养过程设定周期为48 h,通过调整进水负荷以保证活性污泥的生长环境。每隔48 h取一次水样进行微生物镜检。根据微生物镜检时观察到的菌群生长情况及培养液的COD和NH4+-N,对进水流量、培养液pH值、反应器温度、空气曝气量等因素进行调整,使培养环境达到最利于菌群生长的状态。图3中的3张照片是活性污泥培养的三个阶段。图3a中只有少数的豆形虫和肾形虫。豆形虫是水处理过程的前期微生物,肾形虫属于低等的纤毛类微生物,具有一定的污水处理能力,除此以外没有发现其他有利菌群。此时的污泥生化能力较弱,属于初期培养阶段。通过调整培养条件并经过一段时间的培养后,污泥的微生物情况如图3b,污泥中出现变形虫,这说明该时间阶段污泥培养条件不适合菌群建立,因此还需调节各因素条件。最后,经过8周培养,污泥镜检照片如图3c,污泥中出现钟虫,成熟的钟虫耐污能力较强,是水体自净程度高、污水生物处理效果好的指示性生物。这说明现阶段污泥培养已经成熟,可将污泥投入A/O工艺使用。

图3 活性污泥培养3个阶段的镜检照片Fig.3 Microscopic photographs

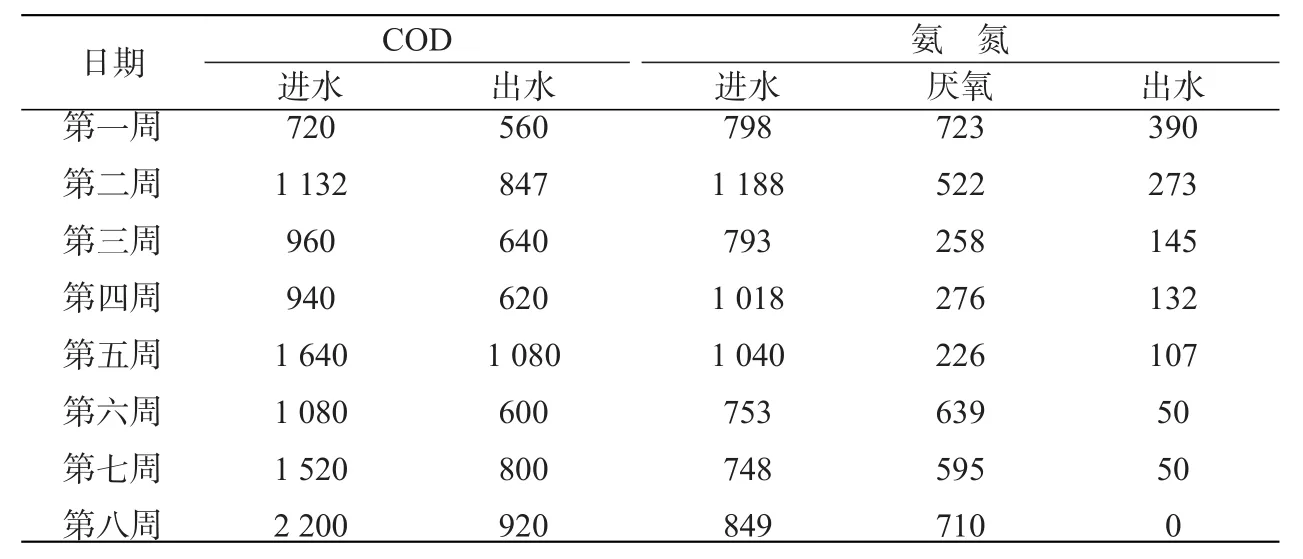

表1A/O工艺COD、氨氮测量数据,mg/LTab.1 COD and ammonia nitrogen measurement data of A/O process,mg/L

1.3.3 A/O工艺处理效果 通过实时取样分析,衡量各参数间的交互作用,不断调整A/O工艺运行参数,保证A/O工艺达到最优的处理效果。实验数据如表1所示。A/O工艺对晚期垃圾渗滤液的COD去除率达到58.2%,氨氮去除率可达100%。此时污水停留时间为48 h,回流比为2:1。因为晚期垃圾渗滤液可生化性较差,A/O工艺对COD的去除作用有限,出水COD仍较高,为了使出水达到排放标准需增加后续处理工艺。

1.4 电絮凝

1.4.1 实验方案 电絮凝实验在自制的有机玻璃电解槽中进行。取A/O出水500 mL于电解槽中,用电导线将低碳钢板电极与直流稳压稳流电源连接,连接好后打开电源进行电絮凝实验。实验采用单因素变量法来确定最佳实验条件。查阅相关文献[17-20],初步将试探实验的极板间距定为20 cm,极板电压定为20 V。根据单因素实验处理效果依次找出最佳电解时间、极板电压、极板间距。

1.4.2 实验现象 随着电絮凝过程的进行,电解槽中水样的状态也发生着变化。在电絮凝的开始阶段,电解槽中阳极产生气泡,并越来越多,最后有绿色絮凝物析出。反应到达一定时间后,电解槽中的液体开始分层。根据实验现象可以推断出,液体上面的一层黄色絮凝物是原晚期垃圾渗滤液中所含的悬浮颗粒和胶态杂质。下层的绿色絮凝物是低碳钢极板因为电解,阴极失电子,极板上的铁原子失电子变成二价铁离子,二价铁离子又与水中的OH-反应生成Fe(OH)2沉淀。通电结束后,溶液放置一段时间,绿色絮凝物会变成黄色絮凝物,即Fe(OH)2被氧化变成Fe(OH)3黄色沉淀。

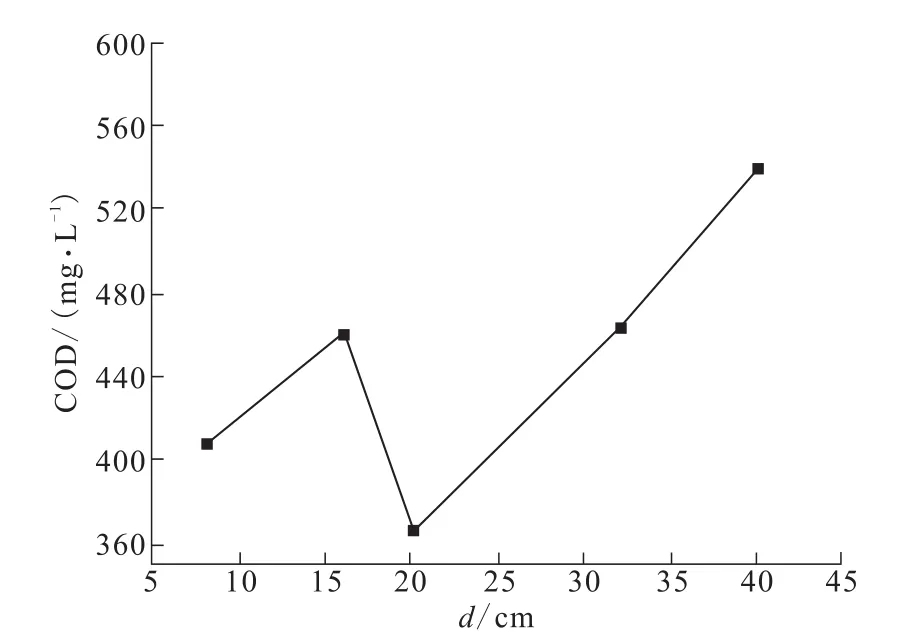

在探究极板间距实验中,电压为20 V,选用8 cm、16 cm电解槽时,反应剧烈并产生大量有刺激性气味的气泡,分析原因是极板间距太小,极板间电压太大,溶液中的H2O直接反应生成H2和O2产生大量气泡并使絮凝物膨胀外溢。刺激性气味是因为垃圾渗滤液中的含硫含氮有机物发生氧化反应,生成少量带有刺激性气味的气体。

1.4.3 结果与讨论 (1)电解时间对电絮凝效果的影响。试验条件:极板间距20 cm,极板电压20 V,原水COD 720 mg/L。不同电解时间的电絮凝的效果如图4所示。原水COD随时间的增加而不断降低,120 min时由720 mg/L降至408 mg/L,120 min后COD浓度趋于平缓但系统能耗不断增加。因此,考虑到经济效益,最佳的反应时间为120 min。

图4 电解时间对COD的去除影响Fig.4 Effect of electrolysis time on COD removal

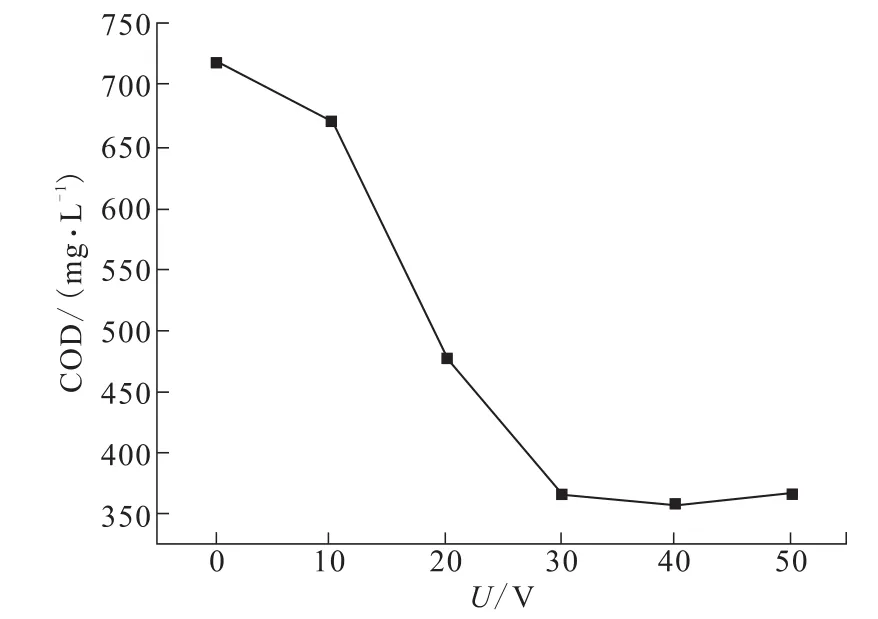

(2)极板电压对电絮凝效果的影响。试验条件:极板间距20 cm,电解时间120 min,原水COD 720 mg/L。不同极板电压对电凝聚效果的影响如图5所示。相同反应时间下,COD随极板电压增大而显著降低。当极板电压到达30 V时,COD从原水的720 mg/L降至360 mg/L,当电压大于30 V时,COD浓度趋于不变。经分析,主要原因应该是过高的电流密度产生了过多的Fe2+,胶体表面发生电荷逆转现象,导致胶体间相互排斥,胶粒重新悬浮。此外,过高的电压容易加大极化程度,更易使阳极钝化,阻碍电絮凝的进行且致使能耗不断增加[3]。因此,最佳的极板电压定为30 V。

图5 极板电压对COD去除的影响Fig.5 Effect of plate voltage on COD removal

(3)极板间距对电絮凝效果的影响。试验条件:极板电压30 V,电解时间120 min,原水COD 720 mg/L。不同极板间距对电凝聚效果的影响如图6所示。极板间距减小有利于电荷进行传递,进而加快阳极溶解,提高阳极沉淀及阴极气泡产生速率,增加沉淀与有机物的接触。但间距过近时,极板容易发生板间击穿而损坏,造成电能及阳极材料的浪费[21]。由于选用8 cm、16 cm电解槽时,反应剧烈不易控制,且检测的COD含量较高。所以,本试验确定的最佳极板间距为20 cm。

图6 极板间距对COD去除的影响Fig.6 Effect of plate distance on COD removal

实验通过单因素法确定了电絮凝处理A/O出水的3个最佳实验条件,反应时间120 min,极板间电压30 V,极板间距20 cm。在电絮凝最佳处理条件下,原水COD从720 mg/L降至368 mg/L,去除率达到48.8%。

1.5 树脂吸附

树脂吸附是本研究的最后一个阶段,通过树脂对电絮凝后的出水进行树脂吸附,最终让处理后的晚期垃圾渗滤液达到国家排放标准。考虑到树脂的吸附效率及吸附反应器的局限性,一次流程吸附可能无法达到处理目的,所以实验采用多次重复吸附的方法对电絮凝出水进行处理。

实验结果表明,出水在经过两次树脂吸附后,COD含量从368.6降到42.1 mg/L,达到《生活垃圾填埋场污染控制标准》(GB16889-2008)的质量标准,可以达标排放。

2 动态实验

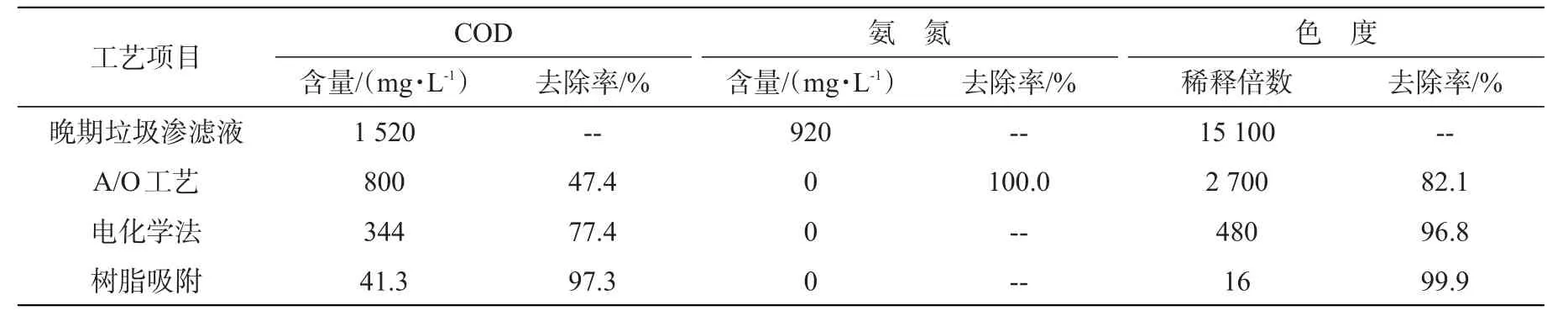

根据上述得到的最佳实验条件,设计实验室动态实验,将各工艺串联联动,使晚期垃圾渗滤液依次经过A/O工艺、电絮凝和树脂吸附处理,并对各阶段进出水进行COD、氨氮和色度的检测。检测数据详见表2。

由表2可知,经A/O工艺、电絮凝和树脂吸附串联的动态实验,可将晚期垃圾渗滤液从COD含量1 520 mg/L,氨氮含量920 mg/L,色度15 100倍处理到COD含量41 mg/L,氨氮含量0 mg/L,色度16倍。整套工艺流程运行流畅,处理后的水样符合《生活垃圾填埋场污染控制标准》(GB16889-2008),可以达标排放。

表2 动态实验结果Tab.2 Dynamic experimental results

3 结论

(1)实验结果表明,A/O工艺对晚期垃圾渗滤液处理效果良好,COD的去除率达到58.2%,氨氮的去除率达到100%。

(2)本实验通过单因素法确定了电絮凝处理A/O出水的3个最佳实验条件,反应时间120 min,极板间电压30 V,极板间距20 cm。在最佳处理条件下,COD从A/O工艺出水的720 mg/L下降到368 mg/L,COD去除率达到48.8%。

(3)本实验采用树脂吸附处理电絮凝出水,实验结果表明,在经过两次树脂吸附后,出水COD含量可以下降到50 mg/L以下,且对色度去除明显。

(4)经过A/O工艺+电絮凝+树脂吸附串联的动态实验,可将晚期垃圾渗滤液从COD含量1 520 mg/L,氨氮含量920 mg/L,色度15 100倍处理到COD含量41 mg/L,氨氮含量0 mg/L,色度接近自来水。处理后的晚期垃圾渗滤液水质符合《生活垃圾填埋场污染控制标准》(GB16889-2008)排放标准。该组合工艺用于处理晚期垃圾渗滤液,运行成本适中,处理效果良好。

[1]ABD AZIZ H,RAML S F.Removal of COD and colour from landfill leachate using ferric chloride by coagulation-flocculation treatmen[tJ].Advances in Environmental Biology,2014,8(14):83-90.

[2]李鸣晓,安达,杨昱,等.白洋淀淀中村非规范垃圾堆放地下水污染健康风险评价[J].环境工程技术学报,2012,2(5):449-454.

[3]李平,吴锦华,朱能武,等.Fenton法对老龄垃圾渗滤液难降解有机毒物的削减[J].环境工程,2012,30(2):39-42.

[4]黄利,万玉山,蔡强,等.电化学氧化组合工艺处理垃圾渗滤液[J].环境工程学报,2016,10(2):593-598.

[5]PETER K,MORTON A B,ALIX P R,et al.Present and long-term composition of msw landfill leachate:a review[J].A Critical Reviews in Environmental Science and Technology,2002,32(4):297-336.

[6]王腾蛟,方闻,罗莹,等.两极接触氧化联合Fenton试剂处理垃圾渗滤液[J].中国给水排水,2011,27(9):95-97.

[7]刘占孟,占鹏,聂发辉.硫酸根自由基处理垃圾渗滤液生化尾水的研究[J].中国给水排水,2015,31(23):97-100.

[8]陈雷,贺磊,吴立群,等.垃圾渗滤液的处理现状及发展方向[J].环境工程,2016,32(S1):295-298.

[9]BHATTI M S,REDDY A S,THUKRAL A K,et al.Modelingand optimization of voltage and treatment time for electro-coagulation removal of hexavalent chromium[J].Desalination,2011,269(1-3):157-162.

[10]任智慧,李彦明,李花粉,等.垃圾渗滤液处理工艺运行参数优化与技术比较[J].环境工程学报,2012,6(10):3493-3498.

[11]吴迪,王凯,刘宇,等.低C_N比老龄化垃圾渗滤液处理工程的提标改造[J].环境工程学报,2013,7(3):843-847.

[12]DIVAGAR L,DENNISA C,GAUTAM S.Ferrous and ferric iongeneration during iron electrocoagulation[J].EnvironmentalScience & Technology,2009,43(10):3853-3859.

[13]邵坚,陆建红,邹仲勋,等.锌铝电极电絮凝法处理高氟饮用水的研究[J].中国给水排水,2009,25(15):100-102.

[14]李向东,冯启言,宋均轲,等.电絮凝处理煤层气产出水[J].环境工程学报,2012,6(3):744-748.

[15]陈斌,王海峰,吴明铂,等.电絮凝处理油田生化出水[J].环境工程学报,2012,6(7):2154-2158

[16]刘玉玲,陆君,马晓云,等.电絮凝过程处理含铬废水的工艺及机理[J].环境工程学报,2014,8(9):3640-3644.

[17]张峰振,杨波,张鸿,等.电絮凝法进行废水处理的研究进展[J].工业水处理,2012,32(12):39-42.

[18]陈波,程治良,全学军,等.电絮凝法预处理垃圾焚烧发电厂渗滤液及其过程优化[J].化工进展,2011,30(增刊):902-908.

[19]代冬梅,徐睿,王玉军,等.电絮凝处理牛仔布印染废水[J].环境工程学报,2014,8(7):2947-2951.

[20]陈光光,胡奇,李耀彩,等.电絮凝法处理石油裂化催化剂废水[J].环境工程学报,2015,9(10):4850-4856.

[21]毕强,薛娟琴,郭莹娟.电絮凝法去除兰炭废COD[J].工业水处理,2012,32(9):41-44.