二冷区辊式电磁搅拌的模拟研究

陈士富 ,王 猛 ,牛 宏,杨 滨,丁长友,雷 洪 ,赵 岩

(1.东北大学 材料电磁过程研究教育部重点实验室,辽宁 沈阳 110819;2.东北大学 冶金学院,辽宁 沈阳 110819)

针对板坯断面宽厚比大,液芯面积大,电磁搅拌力难以施加的特点,法国ROTELEC公司1979年开发了辊式电磁搅拌器[1-2],武钢二炼钢2号连铸机2004年成功引用该公司辊式电磁搅拌器装置,用于板坯连铸工业生产[3]。此种电磁搅拌器位于支承辊内部,支承辊材料为非磁性、高CrNi耐热不锈钢。该电磁搅拌装置外形尺寸与普通连铸支承辊没有差异,可实现与普通连铸支承辊辊之间的互换。搅拌器工作面横跨板坯宽面,且贴近板坯表面,功耗低,效率高,利于提高等轴晶的比率,减少偏析、缩孔及疏松等质量缺陷,具有很好的冶金效果[4-6]。

对于板坯辊式电磁搅拌,国内外学者已经开展了大量不同的模拟研究工作。Liu C T[7]通过有限元分析软件,对单组辊式电磁搅拌的冶金效果进行了分析讨论;N Okada等[8]分析了电磁搅拌过程中不同电流加载方式对搅拌效果的影响;李建超等[9]在加载两相交流电时,对不同辊间距对板坯液相穴流场分布进行了仿真模拟。本文针对304不锈钢板坯连铸二冷区电磁搅拌,利用ANSYS和CFX商业软件,在三相交流电下进行三维磁场与流场的数值计算,并研究了不同电流参数、电流加载方式以及坯壳厚度对磁场、流场分布的影响规律。

1 数学模型

1.1 模型的建立

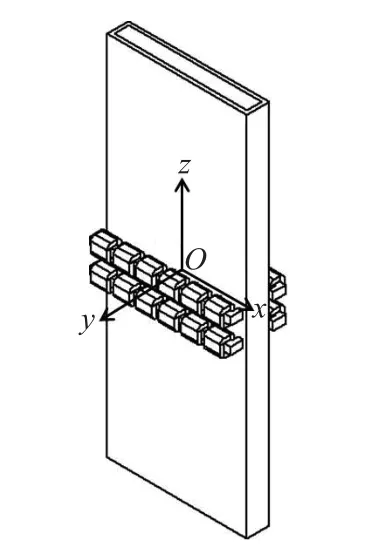

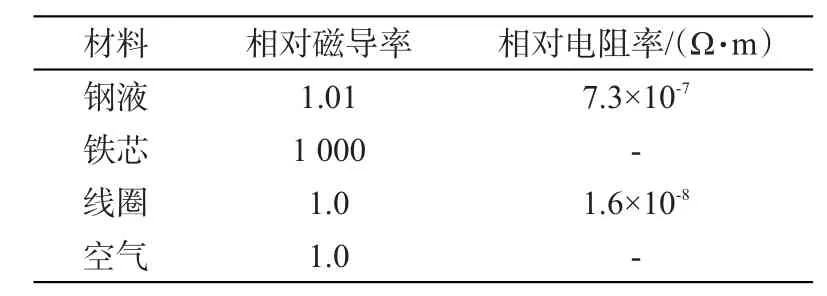

电磁搅拌模型示意图和计算用坐标系见图1,O点处于上组电磁搅拌辊所在平面中心点。板坯尺寸为200 mm×1 280 mm,2对电磁搅拌辊间距为0,辊直径(含辊套)为235 mm,电磁搅拌辊位于板坯的中心,每根电磁搅拌辊上有6个线圈,线圈绕组为克兰姆绕组。模拟计算过程中所用到的材料物性参数见表1。

图1 板坯连铸二冷区电磁搅拌模型Fig.1 S-EMS model in continuous casting

表1 模拟计算主要参数Tab.1 Key parameters during numerical simulation

1.2 基本假设

考虑到电磁搅拌过程中板坯磁场与流场耦合的复杂性,为使问题便于处理且不失去其物理意义,做出以下基本假设:(1)低频交流电载荷下,属于准静态电磁场,忽略位移电流的影响;(2)钢液在磁场中的磁雷诺数远小于1,忽略钢液流动对磁场造成的影响;(3)计算中认为板坯内钢液是牛顿不可压缩粘性流体,整个电磁搅拌过程在恒温下进行[10-12]。

1.3 控制方程

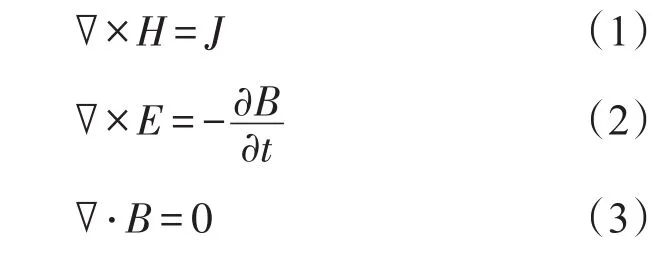

(1)电磁场控制方程。Maxwell方程组[13]

欧姆方程

时均电磁力计算公式[14]

式中:H为磁场强度,A/m;J为电流密度,A/m2;E为电场强度,V/m;B为磁感应强度,T;σ为电导率,S/m;v为钢液流速,m/s;Re表示取复数的实数部分;B*表示B的共轭复数。

(2)流场控制方程。连续性方程

动量方程

式中:p为压强,Pa;v为钢液流速,m/s;ρ为钢液密度,kg/m3;T为温度,℃;Fem为单位体积电磁力,N/m3;μeff由 k-ε 模型方程来确定[15]。

1.4 初始条件和边界条件

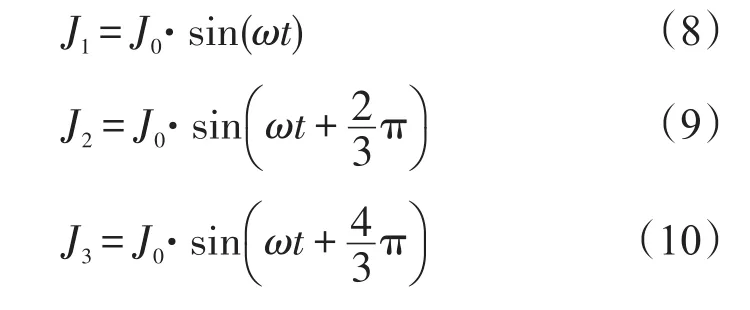

初始条件:采用三相低频交流电源,电流相位差为120°,三相交流电的电流密度

式中:ω 为角速度,rad/s;t为时间,s;J0是线圈电流的幅值;J1、J2、J3分别为第一相、第二相、第三相电流密度。

同侧两组电磁搅拌辊线圈通电方式相同,且板坯两侧相对的线圈电流方向相反;yOz平面将搅拌辊分为左右各一组,每组三个线圈,相邻线圈相位差。单向流动型搅拌线圈通电方式见图2a,除电流方向相反外,右组线圈通电方式可由左组线圈平移得到;相向流动型搅拌线圈通电方式见图2b,右组线圈通电方式与左组线圈沿yOz平面对称。

磁场边界条件:无穷远处电磁感应强度为零,磁场集中在电磁搅拌器附近,应用磁力线平行边界条件。

流场边界条件:凝固坯壳处应用壁面函数,上下表面应用无滑移边界条件。

图2 电磁搅拌线圈通电方式Fig.2 Coil current mode

2 计算结果与分析

2.1 磁 场

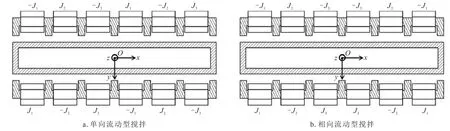

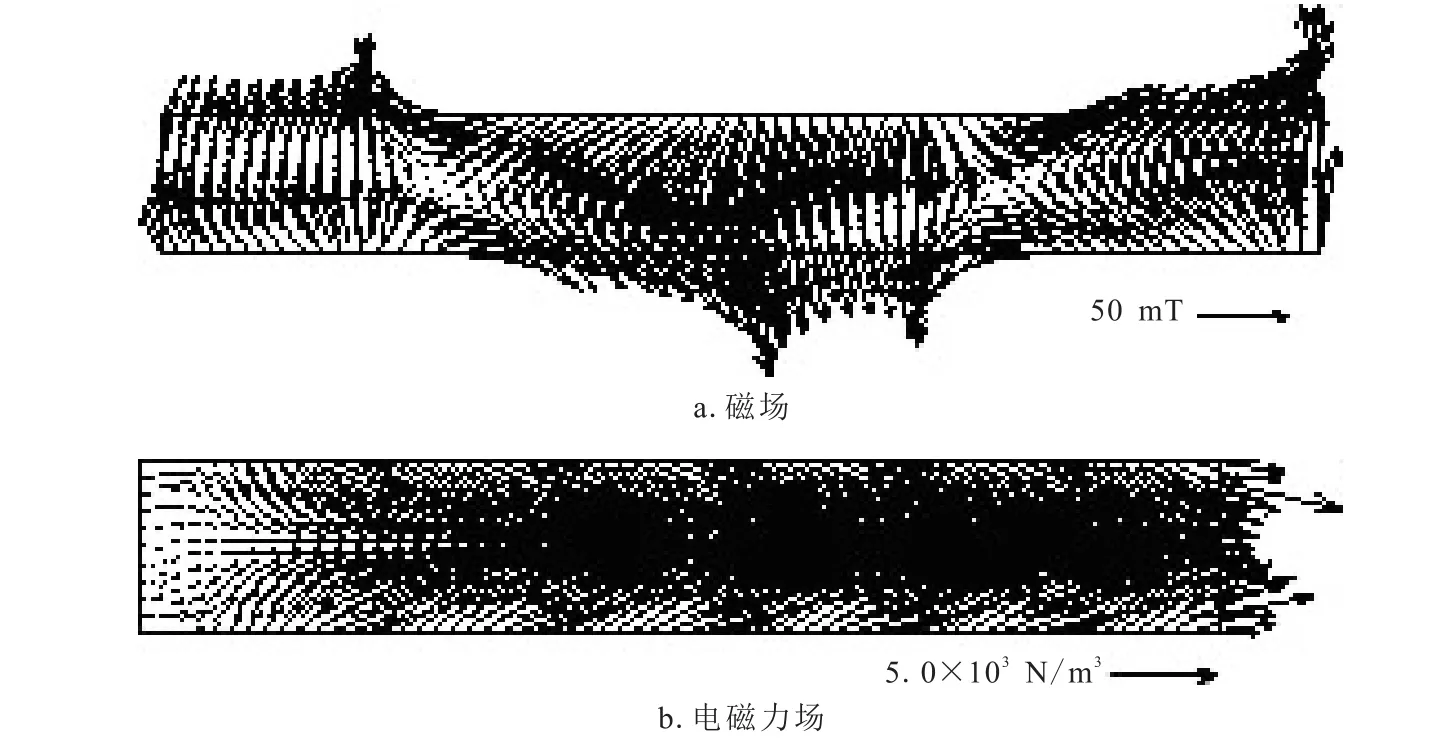

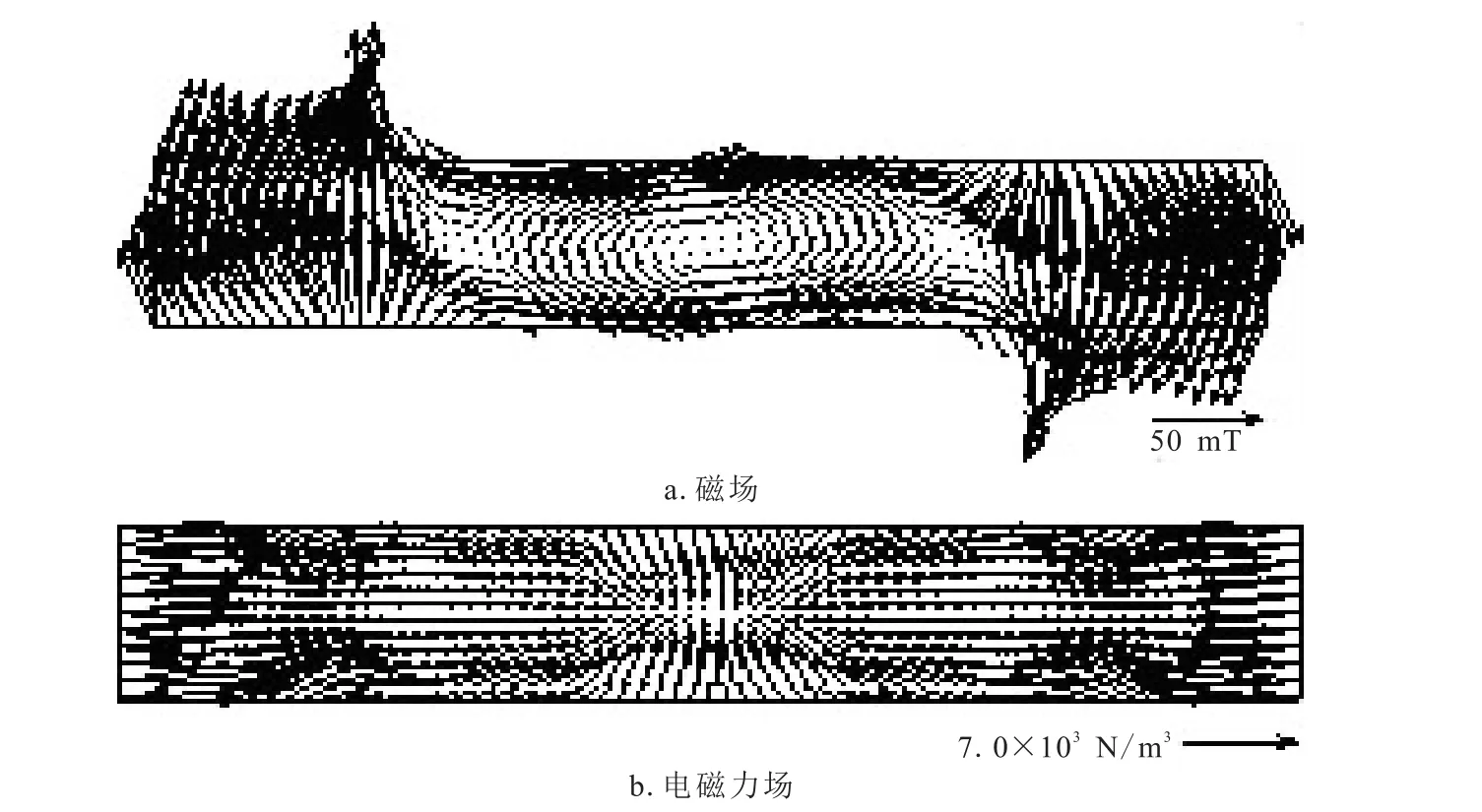

图3 单向流动型搅拌板坯断面(xOy面)磁场和电磁力场(400 A,5 Hz)Fig.3 Magnetic field and electromagnetic force at slab cross section of uni-directional flow forming-type stirring(xOyplane)(400 A,5 Hz)

图4 相向流动型搅拌板坯断面(xOy面)磁场和电磁力场(400 A,5 Hz)Fig.4 Magnetic field and electromagnetic force at slab cross section of multi-directional flow forming-type stirring(xOyplane)(400 A,5 Hz)

图3 和图4分别是不同线圈通电方式下,电流400 A、频率5 Hz时,板坯断面(xOy面)磁感应强度Bsum和电磁力Fsum的平面分布。图3表明,单向流动型搅拌时,板坯两侧的磁极形成沿搅拌辊轴线方向行进的行波磁场;行波磁场在钢液中产生的感应电流与外加磁场相互作用,产生沿Ox线对称分布的电磁力,推动钢液朝一个固定的方向运动。图4表明,相向流动型搅拌时,磁场和电磁力均沿O点中心对称分布,电磁力推动钢液体积元从板坯的两侧出发,到达O点发生冲撞。

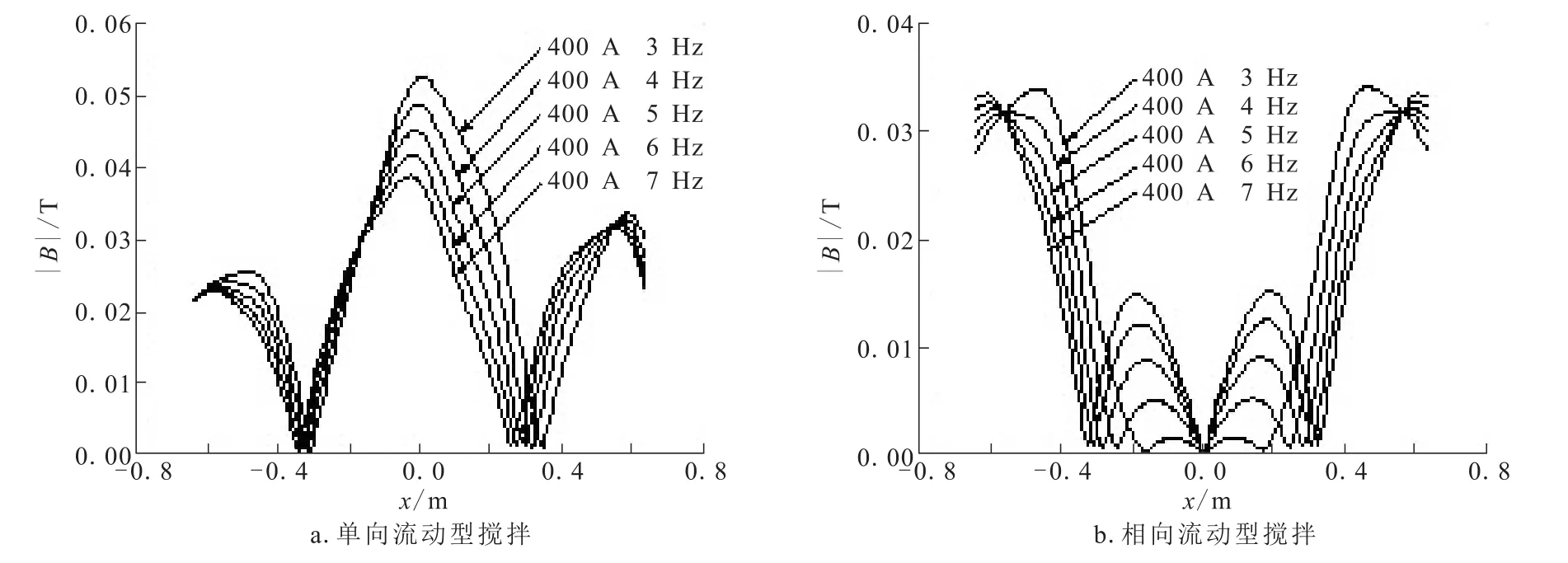

图5表明,改变频率,上组搅拌辊所对板坯断面中心线(Ox线)上磁感应强度分布规律相同。单向流动型搅拌时,磁感应强度峰值出现在板坯中心点O点处;频率从3 Hz增加到7 Hz时,磁感应强度的峰值由52.6 mT减小到38 mT,即频率每增加1 Hz时,磁感应强度减小约2.92 mT。相向流动型搅拌时,靠近Ox线两端的位置磁感应强度较大,板坯中心的磁感应强度较小,最小值位于O点;和单向流动型搅拌相比,相向流动型搅拌磁感应强度的峰值较小。

图5 板坯断面中心线(Ox线)磁感应强度Fig.5 Magnetic induction at slab cross section center line(Oxaxis)

图6 板坯断面中心线(Ox线)电磁力Fig.6 Electromagnetic force at slab cross section center line(Oxaxis)

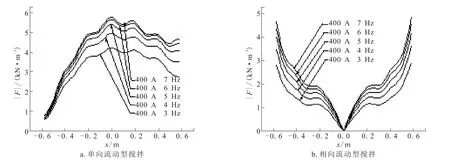

图6 表明,改变频率,上组搅拌辊所对板坯断面中心线(Ox线)上电磁力分布规律相同,且随着频率的增加,电磁力均增大。频率从3 Hz增加到7 Hz时,对Ox线上电磁力变化的影响逐渐减弱。单向流动型搅拌时,电磁力在板坯中心点O点取得最大值,而对于相向流动型搅拌,O点电磁力最小,这是因为O点方向相对的电磁力相互作用抵消,使得此处电磁力数值较小。

2.2 流 场

图7给出了坯壳厚度35 mm时,板坯宽面中心截面的流场分布。图7a表明,单向流动型搅拌时,两组电磁搅拌辊产生的电磁力方向相同,电磁力沿着搅拌辊轴线方向水平移动,驱动钢液从板坯的一端流动,抵达另一端后冲击板坯窄面凝固坯壳,然后向上、向下流动,形成两个对称分布的漩涡流场。两个大环流的出现,有利于上部过热钢液与下部较冷钢液的充分混合,降低过热度,提高热传导,从而利于等轴晶的生长。图7b表明,采用相向流动型搅拌时,电磁力沿板坯窄面指向板坯中心。在电磁力的驱动下,钢液从板坯的两端开始流动,到达板坯中心冲撞,然后向上向下流动,形成四个对称分布的漩涡流场。对比图7a与图7b,可发现,和单向流动型搅拌相比,采用相向流动型搅拌所形成的单个漩涡流场较小,钢液流速较慢,不能在板坯内部液相穴形成大环流,搅拌效果较差。

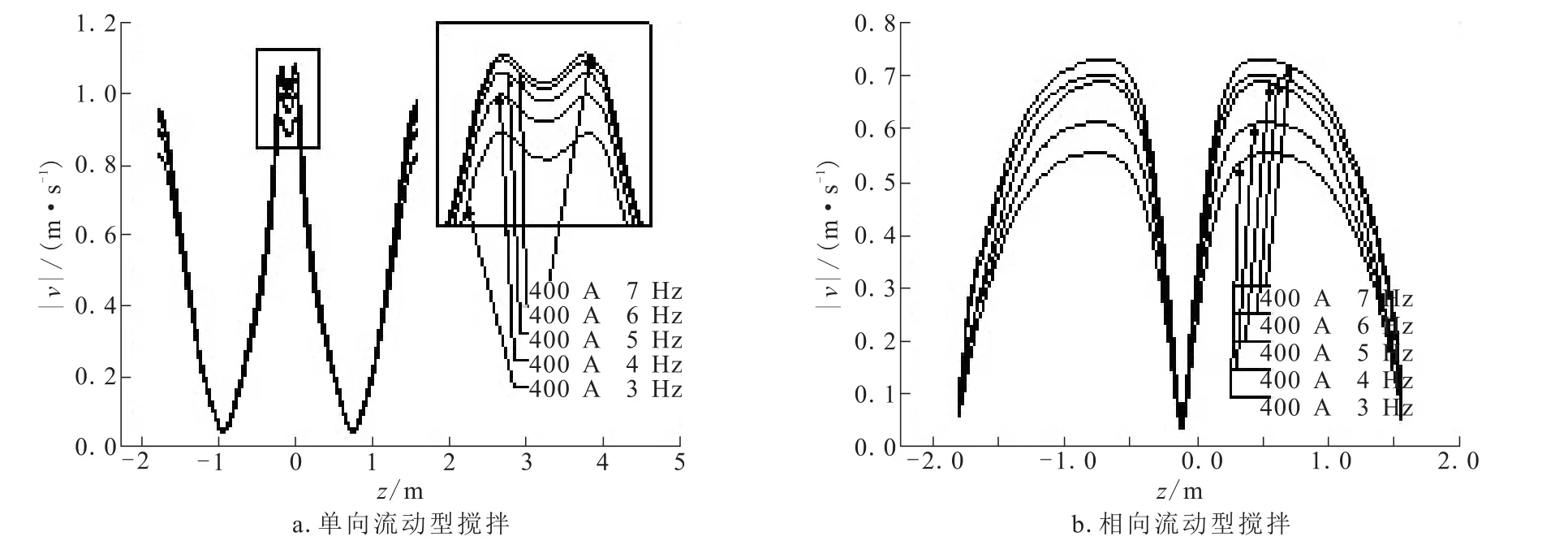

图8表明,电流400 A,坯壳厚度35 mm时,板坯纵轴线(Oz线)上钢液流速随频率的增加而增大。单向流动型搅拌时,就上组电磁搅拌辊而言,钢液流速极大值出现在板坯窄面附近和板坯中心位置;频率从3 Hz增加到7 Hz,板坯中心附近钢液流速增大约0.15 m·s-1。相向流动型搅拌时,钢液流速极大值出现在板坯长度方向1/4附近,频率从3 Hz增加到7 Hz,钢液流速增大约180 mm·s-1;由于两股钢液冲撞,板坯中心附近钢液流速较小。

图7 电磁搅拌下板坯宽面中心截面流场(400 A,5 Hz)Fig.7 S-EMS flow field of center section on broad face of slab(400 A,5 Hz)

图8 板坯纵轴线(Oz线)钢液流速(400 A,35 mm)Fig.8 Flow velocity of molten steel on longitudinal axis of slab(Ozaxis)(400 A,35 mm)

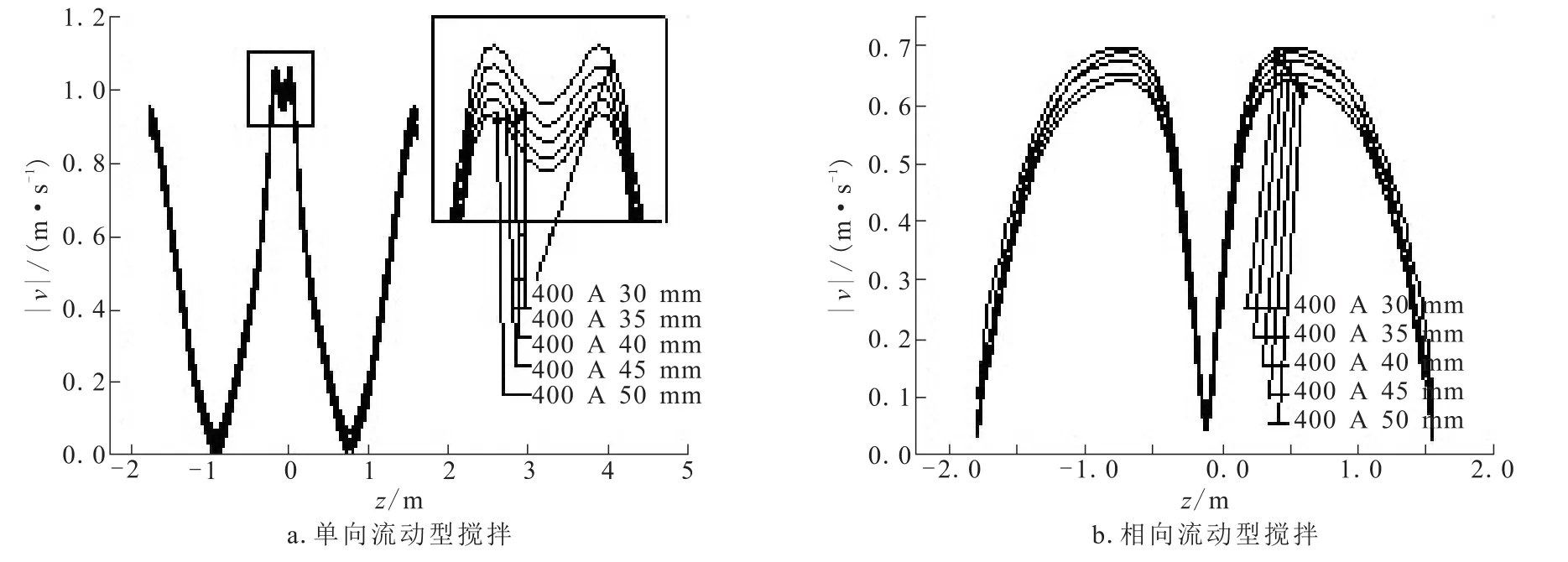

图9 板坯纵轴线(Oz线)钢液流速(400 A,5 Hz)Fig.9 Flow velocity of molten steel on longitudinal axis of slab(Ozaxis)(400 A,5 Hz)

图9 表明,电流400 A,坯壳厚度35 mm时,板坯纵轴线(Oz线)上钢液流速随坯壳厚度的增加而减小。单向流动型搅拌时,坯壳厚度从30 mm增加到50 mm,板坯中心附近钢液流速减小约60 mm·s-1。相向流动型搅拌时,坯壳厚度从30 mm增加到50 mm,板坯长度方向1/4处钢液流速减小约70 mm·s-1。

3 结论

(1)对于单向流动型搅拌,磁感应强度峰值出现在板坯中心点,且频率每增加1 Hz,峰值减小约2.92 mT;对于相向流动型搅拌,板坯断面中心线两端磁感应强度较大,中心点处最小。

(2)频率增加,板坯断面中心线上电磁力增大,且从3 Hz增加到7 Hz时,改变频率对电磁力变化的影响逐渐减弱。

(3)单向流动型搅拌,板坯宽面中心截面形成两个对称分布的漩涡流场;钢液流速极大值出现在板坯窄面附近和板坯中心位置;对于板坯中心附近钢液,频率从3 Hz增加到7 Hz,流速增大约150 mm·s-1,坯壳厚度从30 mm增加到50 mm,流速减小约60 mm·s-1。

(4)相向流动型搅拌,板坯宽面中心截面形成四个较小的漩涡流场,搅拌区域较小,强度较弱;钢液流速极大值出现在板坯长度方向1/4附近,频率从3 Hz增加到7 Hz,流速增大约180 mm·s-1;坯壳厚度从30 mm增加到50 mm,流速减小约70 mm·s-1。

[1]吴存有,周月明,侯晓光.电磁搅拌技术的发展[J].世界钢铁,2010,10(2):39-44.

[2]尹永昌.板坯连铸辊式电磁搅拌的数值模拟[D].包头:内蒙古科技大学,2012.

[3]陈国威,李具中,刘光明,等.板坯连铸机辊式电磁搅拌的应用实践[J].武钢技术,2008,46(1):33-37.

[4]易兵,李爱武.辊式电磁搅拌器在板坯连铸二冷区上的应用[C]//全国炼钢-连铸生产技术会.唐山:中国金属学会,2014:512-519.

[5]TRINDADE L B,VILELA A C F,FILHO A F F,et al.Numerical model of electromagnetic stirring for continuous casting billets[J].IEEE Transactions on Magnetics,2002,38(6):3658-3660.

[6]刘洋,王新华.二冷区电磁搅拌对连铸板坯中心偏析的影响[J].北京科技大学学报,2007,29(06):582-585,590.

[7]LIU C T.Refined model development and performance assessment of a linear induction-type electromagnetic stirrer[J].IEEE Transactions on Magnetics,2010,46(10):3724-3730.

[8]OKADA N,TAKATANI K,HIRAKI S,et al.Method for continuous casting of steel and electromagnetic stirrer usable therefo[rP].:EP 2269750,2011-05-01.

[9]李建超,尹永昌,王宝峰.连铸板坯二冷区辊式电磁搅拌器搅拌方式模拟[J].特种铸造及有色合金,2013,33(4):302-305.

[10]雷洪.结晶器冶金学[M].北京:冶金工业出版社,2011:8-25.

[11]任兵芝,朱苗勇,王宏丹,等.大方坯连铸结晶器电磁搅拌三维电磁场与流场的数值模拟[J].金属学报,2008,44(4):507-512.

[12]CHUNG S I,SHIN Y H,YOON J K.Flow characteristics by induction and gas stirring in ASEA-SKF ladle[J].ISIJ International,1992,32(12):1287-1296.

[13]SZEKELY J.Fluid flow phenomena in metals processing[M].New York:Academic Press,1979:175-203.

[14]YU H,ZHU M.Three-dimensional magnetohydrodynamic calculation for coupling multiphase flow in round billet continuous casting mold with electromagnetic stirring[J].IEEE Transactions on Magnetics,2009,46(1):82-86.

[15]LEI H,ZHU M Y,HE J C.Mathematical and physical modeling of interfacial phenomena in continuous casting mould with argon injection through submerged entry nozzle[J].Acta Metallurgica Sinica,2000,13(5):1079-1086.