空客与国内飞机监造项目管理对比分析

张桂书 李宏宇 张龙 金英 杨慧娟

(中国商飞上海飞机制造有限公司,上海 200436)

0 引言

飞机监造工作几乎贯穿于飞机的整个生产过程中,包括大部件对接、总装、涂装等,做好监造工作对保障飞机的装配质量、交付进度、航线运营、维护具有重要意义[1-2]。目前,国产支线飞机已进入批生产阶段,提高客户服务质量、建立健全监造工作体系、对接批生产对国产飞机成功商业运营具有重要意义。国外制造商已通过大量的机型预投产、批产,形成了较为成熟的监造工作体系。737NG系列飞机[3]全部制造周期约为28d,A320系列飞机全部制造周期约为42d,从监造计划准备和现场检查、问题处理都有详细的管理规范和工作流程。为进一步推进国内飞机制造商监造工作对标国际规范,飞机制造商监造工作人员配合客户监造代表完成飞机检查,解决监造代表提出的问题,并确认问题处理符合规定的技术程序、标准和要求。本文以飞机监造工作实施范围为基础,将空客公司(以下简称“空客”)客户监造的监造准备和现场检查、问题处理、信息反馈模式与国内进行对比分析,结合监造现状,提出监造过程的优化改进建议。

1 空客监造业务流程

1.1 客户检查准备

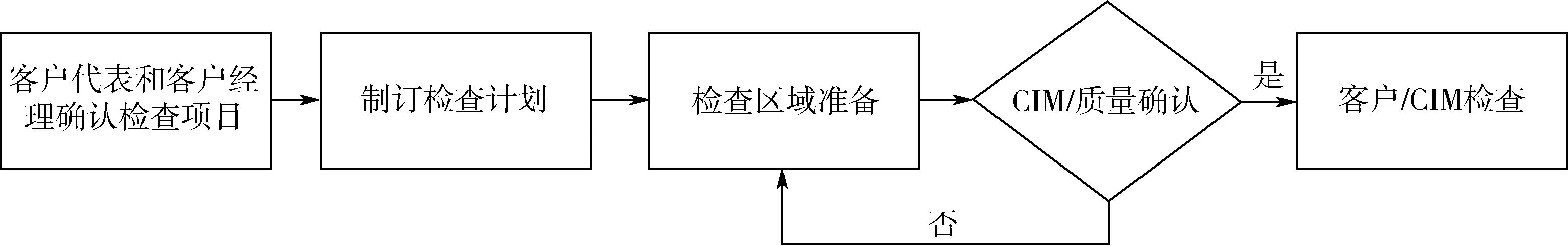

在飞机总装前,空客将与客户的监造代表签署在飞机制造和交付过程中客户参与制造商提供的展示项目检查的会议纪要,指定该架飞机在制造和交付过程中客户可以参与的项目。空客根据客户的不同需求和要求,按区域重要性和客户的重视程度,将检查项目进行检查等级划分。客户从中选择检查项目,或要求增加新的检查项目,双方确认后形成最终的客户检查项目清单。依据飞机生产交付计划,空客工作人员为监造代表安排检查时间、地点、相关检查项目等,检查计划制订后,提前向监造代表发出检查通知,监造代表确认并准备检查。期间,监造代表也可以通过客户平台或电子邮件的形式了解详细检查计划。

在客户监造代表检查前,质量人员对客户检查区域进行检查,确定检查区域已做好客户检查准备,并在检查清单上签字或盖章。检查经理和质量人员再次对检查区域进行检查,如发现问题及时通过内部问题处理流程解决,避免客户发现。当检查经理认为检查区域不能满足客户要求时,有权拒绝客户现场检查,直到区域问题解决,方可进行客户监造代表现场检查。客户检查前期工作流程如图1所示。

1.2 客户现场检查

检查经理陪同客户监造代表执行检查项目清单中的检查项,客户监造代表现场检查并在对应的检查项上签字,确认已检查的项目,但不代表客户接受对应区域的最终状态。在客户检查期间,所有的检查项目将在检查经理陪同下完成。在任何情况下,检查经理都要负责客户的人身安全。如客户监造代表因故不能参加,检查经理应在飞机所有者的授权下,严格按照确定好的检查项目进行检查,并反馈检查报告。

检查期间,CIM将为客户监造代表提供飞机生产状态、偏差处理文件及相关技术报告,以及QLB中的RFR处理情况。监造代表通过客户平台查阅并反馈问题处理意见。阶段性检查工作结束后,CIM和客户监造代表共同撰写相应的检查报告,包括让步清单、RFR问题处理总结、与检查相关的建议等,收集客户信息。

1.3 问题处理

客户在检查过程中提出的疑问和质量问题将在现场得到合理的解答或按客户问题处理方式进行处理,如图2所示。客户监造代表现场检查发现质量问题,通过客户质量日志及时提出RFR(Request For Rework),相关责任部门制定返工和修正措施,通知最终CIM(Customer Inspection Manager),相关责任部门协助CIM汇总相关处理文件,向客户监造代表进行答复。期间,客户监造代表及时对问题处理结果进行反馈,在CIM的陪同下完成机上验证。若客户监造代表对问题的处理结果拒收一次,CIM将会通知责任部门,重新评估处理方案是否满足客户要求,并做最终处理;若拒收两次,CIM则通知交付经理,检查经理协助交付经理(CADM)和合同交付经理(ADQM),与客户协商,确定最终的解决方案。

2 监造业务对比分析

国内监造工作在购机合同签署之后,通过飞机交付指令首先与客户对接,制定客户检查项目清单,签订架次监造项目说明书;检查期间,根据实际生产进度,陪同客户监造代表对检查项目实施检查;对于监造代表现场提出的疑问和问题,监造、质量人员或相关专业技术人员进行解答;双方确认的质量问题,通过问题处理流程进行处理、答复,如图3所示。

监造工程人员和监造代表共同确认客户监造代表现场提出的问题后,形成客户现场检查单,针对问题性质,判别确定责任部门,并提交处理,责任部门负责将问题处理方式反馈到监造工程室;监造问题处理后,监造工程人员和客户监造代表现场检验处理结果。监造工程室组织召开客户监造代表和相关责任部门问题处理工作会议,听取客户监造代表要求,协调问题处理。客户监造代表如对问题处理结果不满意,重新提交责任部门处理;再次处理后仍不满意,监造工程人员和客户监造代表协商将问题纳入商务谈判。

图1 客户检查前期工作流程

图2 问题处理流程

图3 监造问题处理及反馈

监造工作在客户检查、问题处理、信息反馈等方面的区别见表1。

表1 空客和国内监造工作模式对比

(续)

3 改进实例

3.1 监造项目检查规范

为进一步提升客户代表现场检查的规范性,高效、高质量地完成生产线检查,编制了飞机监造项目检查规范(图4),对每一个检查项目制定检查要点(表2)。

图4 检查规范

检查类型区域检查监造项目油箱内部区域检查检查项目检查要点外观损伤检查 (1)无弯曲、变形、裂纹、划痕等损伤 (2)无掉漆、涂胶脱落、颜色异常 (3)无未安装紧固件的多余孔

(续)

3.2 问题处理信息优化

结合实际问题处理中出现的客户问题描述不清晰、未能准确定位零部件故障信息造成信息错误传递的现象,通过多架次的监造问题记录分析,对所存在的问题进行初步归纳,确定问题信息三要素,见表3。

表3 信息三要素

问题信息规范化录入平台,责任部门疑问减少,信息传递更加明确,提高问题处理效率。客户质量日志规范化描述建立了与客户沟通的桥梁,使问题流转更加流畅、高效。

4 结语

通过持续的改进,监造业务流程已趋于完善。为进一步提升飞机的质量和客户的信任,通过与国外先进成熟的体系相比较,监造工作还需进一步完善现场检查、问题处理、信息反馈等方面的工作。客户代表检查前尽可能发现问题并及时处理,增加检查手册指导现场检查,提高现场检查效率,提升客户代表信任度;逐步完善监造问题信息化平台,提升问题的处理效率,并加强客户信息平台沟通;进一步完善客户满意度调查,合理采纳客户合理化建议,落实监督程序,最大限度地满足客户需求。

[1]Mitehell,K.Sholy,B.Stolzer,et al.General aviation aircraft flight operations quality assurance:overcoming the obstacles[J].IEEE Aerospace and Electronic Systems Magazine,2007,22(6):9-15.

[2]韩克.基于质量管理的南航飞机监造体系优化研究[C].使命与责任-质量方法促转型升级——第五届中国质量学术与创新论坛文集(上),2012.

[3]陈磊,唐水龙,习俊通.民用飞机自动化装配生产线规划技术研究[J].航空制造技术,2013(13):26-29.PMT