还原回转窑中的粉末黏结特性及其固结机理

黄柱成 沈雪华 朱顺伟 钟荣海 汉合童(中南大学资源加工与生物工程学院,湖南 长沙 410083)

还原回转窑法生产直接还原铁具有工艺简单、生产费用低、产品质量稳定等优点,该工艺在天然气缺乏但非焦煤资源丰富的国家得到了快速发展[1-2]。然而,还原回转窑一直受到结圈现象的困扰,在生产过程中一旦发生结圈,轻则生产失常、产品质量下降,重则导致无法继续生产[3]。因此,回转窑结圈的防范与消除是煤基回转窑工艺技术成功的关键,对其进行研究具有重要意义。

郭光新等[4]研究表明,还原回转窑的结圈,其本质是还原铁矿石与煤灰在高温作用下所形成的低熔点玻璃相呈环状黏附在窑内。叶匡吾等[5]认为,粉末在窑内的沉积速度随着粉化率的增加而加快,小颗粒散落在窑壁表面,将作为结圈的支撑点。王中旨、澹台恒心等[6-7]研究认为,煤灰与磁性粉是煤基还原回转窑结窑的物质基础,为防止黏结,要求原料具有良好的冷态和热态抗粉碎强度和抗磨蚀性,以尽可能减少粉末。O.A.Mohamed[8]研究表明,当窑壁上黏附大量粉末时,通过固相黏结同样可以发生较严重的结圈现象,对于某些熔点较高的粉末,固相黏结很可能是回转窑产生结圈的主要原因。此外,J.A.Lepinski[9]研究表明,颗粒较细、密度较小的粉末易附着在窑壁上,当受到料层内还原性气氛和窑内氧化性气氛交替作用时,在氧化发热和还原熔融作用下这些粉末发生黏结,并产生低熔点的浮氏体组织。由此可见,炉料粉末容易黏附在窑壁上,形成固相黏结,也容易形成低熔点物质,产生液相,形成液相黏结。

粉末在回转窑中产生液相的难易程度和固结强度大小决定了回转窑结圈形成的难易程度。因此,对炉料的粉末黏结特性进行研究非常必要。目前,对于此方面的研究较少,研究者主要针对的是氧化窑粉末固结。范晓慧等[10]研究了焙烧时间及温度对粉末固结强度的影响。司金凤等[11]研究了煤粉对粉末固结强度和软熔温度的影响。前人对于还原过程结圈的研究主要从还原温度和矿石、煤种等方面进行分析[12-13],而对于还原过程中粉末黏结特性的研究还未见报道。

以湖南某还原球团厂的球团粉末为对象,研究了粉末的软熔特性及粉末固结强度的影响因素,并探究了粉末的固结机理。

1 原料性能

试验原料铁矿粉、还原煤粉均取自湖南某还原球团厂,还原煤粉和铁矿粉按煤粉中固定碳质量与铁矿粉中全铁质量比0.3进行配比,再加入与铁矿粉和还原煤粉总质量比为0~10%的还原煤煤灰,并充分混匀制成混合粉末,供后续试验用。铁矿粉主要化学成分分析结果见表1,粒度筛析结果见表2,物相组成见表3;还原煤粉工业分析结果见表4,对应的煤灰(煤灰的制备采用国标GB/T212—2001所规定的步骤进行)主要化学成分分析结果见表5,还原煤粉粒度筛析结果见表6。

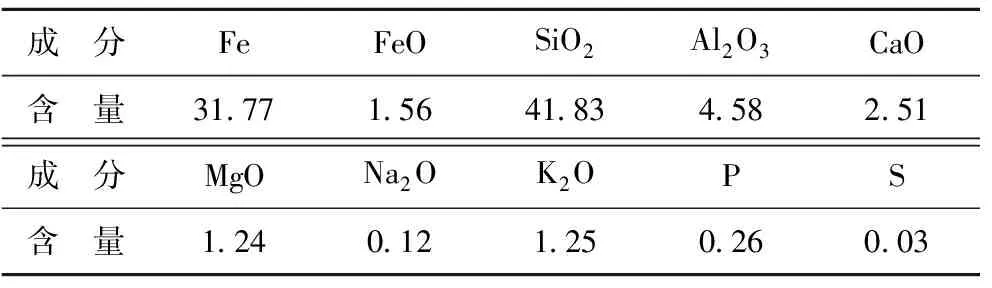

由表1可知,铁矿粉品位较低,仅为31.77%,石英是其中的主要脉石矿物,SiO2含量达41.83%,Al2O3含量为4.58%,伴生元素有K、Ca、Mg等,有害元素S含量较低。

表1 铁矿粉主要化学成分分析结果Table 1 Main chemical composition of iron ore %

表2 铁矿粉粒度筛析结果Table 2 Granularity analysis results of iron ore

表3 铁矿粉矿物组成分析Table 3 Mineral phase analysis of iron ore %

表4 还原煤粉工业分析结果Table 4 Proximate analysis of reduction coal powder %

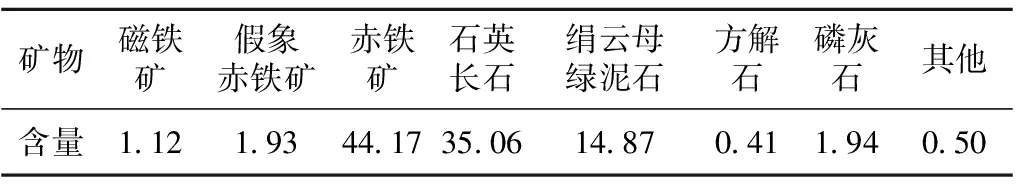

表5 对应的煤灰主要化学成分分析结果Table 5 Main chemical composition of the corresponding coal powder %

表6 还原煤粉粒度筛析结果Table 6 Granularity analysis results of reduction coal powder

由表2可知,铁矿粉的粒度较细,-0.074 mm占85.1%。

由表3可知,铁矿粉中主要含铁矿物为赤铁矿;主要脉石矿物为石英,并伴生有绢云母、绿泥石及少量的长石、方解石等矿物。

由表4可知,还原煤中固定碳含量为56.67%,挥发分含量为32.01%,灰分含量为11.32%,为一种较好的还原剂。

由表5可知,煤灰铁含量为27.73%,SiO2、Al2O3及CaO含量均较高,S含量低。

由表6可知,还原煤粉的粒度较细,-0.074 mm占83.48%。

2 研究方法

试验包括粉末软熔特性测定、固结强度测定及粉末固结机理分析等3个环节。

2.1 粉末软熔温度测定

依据GB/T 219—2008,采用长沙友欣YX-HRD 3000型灰熔融性测试仪测定粉末熔融温度。称取一定质量的混合粉末置于瓷舟中,加少量水润湿并调至可塑状,然后在灰锥模具中挤压成三角锥体。将制成的三角锥体置于灰锥托盘中,并放入灰熔融性测试仪中,按一定的升温速度加热,观察其在不同气氛下的形态变化,记录其熔融特征温度——变形温度(DT)、软化温度(ST)及流动温度(FT)。

2.2 粉末固结强度测定

采用压团—焙烧法测定粉末黏结特性。称取一定量混合粉末,添加与混合粉末质量比为10%的水,混匀后置于φ10 mm×80 mm的压团模具中,在一定压力下制成φ10 mm×10 mm团块(每组试验各8个团块),在105 ℃下干燥至水分完全脱除,取出置于干燥皿中冷却至室温,将冷却后的团块放入瓷舟中,在卧式管炉中焙烧,焙烧开始前通N2排尽管炉内的空气,焙烧时通入CO,焙烧结束后通N2冷却至室温,检测其抗压强度(取8个团块的平均值),以此作为判断粉末黏结特性的依据。焙烧试验装置见图1。

图1 焙烧试验装置示意Fig.1 Principle diagram of the roasting test1—气罐;2—放散阀;3—流量计;4—气体混合器;5—石英管;6—磁舟;7—团块;8—热电偶;9—控制面板;10—加热电阻器

团块抗压强度的检测采用ISO4700—1996国际检测标准,在ZQYC-10000NⅢ型智能球团抗压强度试验机中进行。

2.3 粉末的固结机理分析

对不同焙烧条件下的产物进行XRD分析,以分析其固结机理。

3 试验结果及讨论

3.1 粉末软熔特性试验

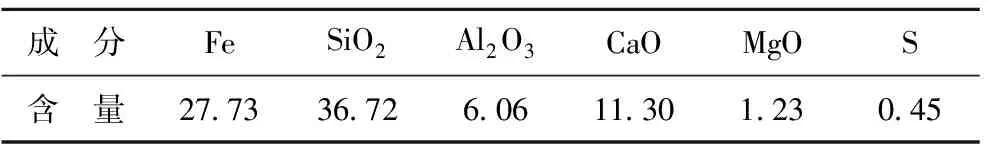

粉末高温熔化,形成液相黏结对回转窑结圈具有重要影响,形成的液相越多,越容易造成回转窑结圈。因此,对粉末的软熔特性进行了研究,不同气氛下煤灰配比对粉末熔融特性的影响见图2~图4。

图2 空气气氛下粉末熔融温度Fig.2 Melting temperature of powder in air■—变形温度;●—软化温度;▲—流动温度

图3 N2气氛下粉末熔融温度Fig.3 Melting temperature of powder in N2■—变形温度;●—软化温度;▲—流动温度

图4 CO气氛下粉末熔融温度Fig.4 Melting temperature of powder in CO■—变形温度;●—软化温度;▲—流动温度

从图2~图4可知,掺加不同量煤灰的粉末在空气气氛下的变形、软化及流动温度最高,在N2气氛下次之,在CO气氛下最低,表明还原气氛越强,粉末的软熔温度越低,越容易形成液相,进而越容易形成结圈。

无论在何种气氛下,煤灰掺量增加,其熔融温度均下降,煤灰中含有的11.30%的CaO和6.06%的Al2O3,当粉末配加煤灰时,混合粉末CaO含量明显升高,而在有大量SiO2和CaO存在时,Al2O3和FeO的存在将显著降低粉末熔点。粉末中煤灰配比越高越容易产生液相黏结,从而越容易使回转窑形成结圈。

3.2 粉末固结强度影响因素试验

回转窑还原过程形成的粉末包括球团破裂形成的粉末和还原煤燃烧产生的煤灰,分别探究焙烧温度、焙烧时间和煤灰配比对粉末固结强度的影响。

3.2.1 焙烧温度和时间对粉末固结强度的影响

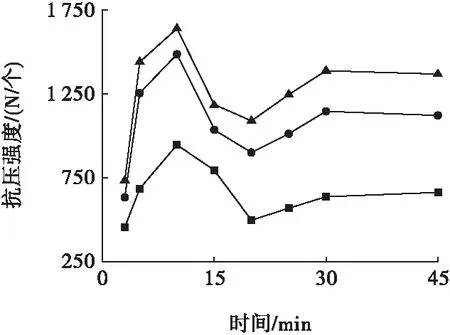

将未配加煤灰的粉末压制成团块,烘干后置于卧式管炉内焙烧,考察焙烧温度和时间对粉末固结强度(以团块的抗压强度表征)的影响,结果见图5。

图5 焙烧时间和焙烧温度对粉末固结强度的影响Fig.5 Effect of roast time and temperature on compression strength of powder■—950 ℃;●—1 000 ℃;▲—1 050 ℃

由图5可知,在相同焙烧时间条件下,焙烧温度升高将导致粉末固结强度升高,表明在较高焙烧温度下,粉末黏附在窑壁上更不易脱落。在相同焙烧温度条件下,粉末固结强度与焙烧时间的关系较复杂:还原焙烧时间在10 min以内,粉末固结强度随焙烧时间延长而提高;焙烧时间在10~20 min,粉末固结强度随焙烧时间延长而降低;继续延长焙烧时间,粉末固结强度先升高后趋于平稳。以焙烧温度1 050 ℃为例,焙烧时间为10 min,团块的抗压强度上升至 1 425 N/个,随后开始下降,焙烧时间为20 min时,团块的抗压强度降至最低的953 N/个,然后开始上升,到30 min时为1 187 N/个,此后再延长焙烧时间,团块的抗压强度上升不再显著。

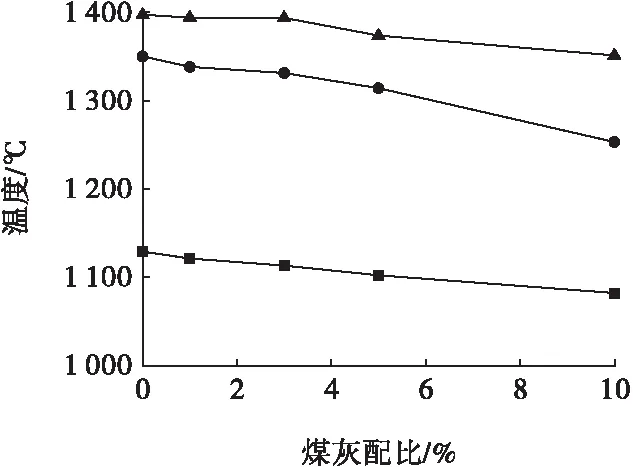

3.2.2 煤灰配比对粉末固结强度的影响

在焙烧时间为30 min时,考察不同焙烧温度下粉末中煤灰的掺量对粉末固结强度的影响,结果见图6。

图6 煤灰配比对粉末固结强度的影响Fig.6 Effect of coal ash content on compression strength of powder■—950 ℃;●—1 000 ℃;▲—1 050 ℃

由图6可知,3个焙烧温度下粉末固结强度随煤灰掺量变化的趋势基本一致,即粉末固结强度皆随煤灰掺量的增加先显著升高,在煤灰掺量升至3%以后升幅趋于平稳。在煤灰掺量为3%,焙烧温度为 1 050 ℃时,粉末固结强度达1 411 N/个。

在煤灰掺量为3%时,焙烧时间与焙烧温度对粉末固结强度的影响见图7。

图7 焙烧时间和焙烧温度对粉末固结强度的影响Fig.7 Effect of roast time and temperature on compression strength of powder■—950 ℃;●—1 000 ℃;▲—1 050 ℃

由图7可知,在煤灰掺量为3%时焙烧时间和焙烧温度对粉末固结强度的影响与不掺加煤灰情况下的影响一致,焙烧温度上升,粉末固结强度上升;焙烧时间延长,粉末固结强度的变化为上升—下降—上升;焙烧时间和焙烧温度相同情况下,掺加3%的煤灰的粉末与不掺加煤灰的粉末相比,固结强度显著提高。以焙烧温度1 050 ℃为例,掺加3%的煤灰的粉末团块焙烧10、20、30 min的抗压强度分别为1 673、1 166、1 411 N/个,明显高于未掺加煤灰的粉末团块。

以上研究表明,煤灰对粉末黏结特性的影响显著,掺加煤灰不但会使粉末的软熔温度下降,更易形成液相,还会使粉末固结强度上升。因此,煤灰的掺入,会大大增加还原回转窑结圈的可能性。

3.3 粉末固结机理分析

3.3.1 焙烧时间对粉末固结强度影响的机理分析

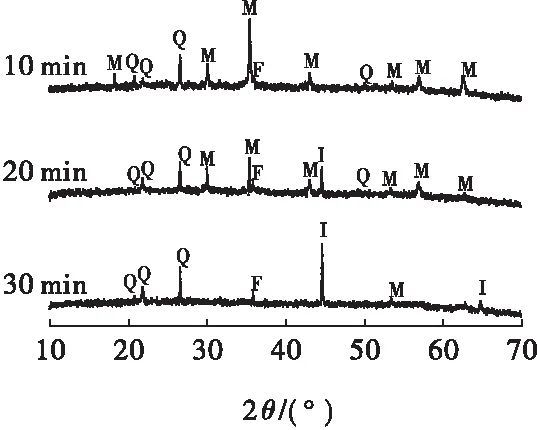

根据粉末固结强度与焙烧时间的关系,对在 1 050 ℃条件下焙烧10、20、30 min的未加煤灰的球团粉末进行XRD分析,结果见图8。

图8 不同焙烧时间下粉末XRD分析结果Fig.8 X-ray diffraction pattern of powder at different firing timeM—磁铁矿;Q—石英;I—金属铁;F—铁橄榄石

由图8可见,焙烧10 min的粉末中赤铁矿已被完全还原为磁铁矿,焙烧20 min时已有金属铁生成,焙烧30 min时磁铁矿相基本消失,金属铁含量大增。

粉末黏结强度与焙烧时间的关系涉及粉末固结及其还原过程2部分。粉末在还原焙烧过程中以固相固结为主,固体颗粒间以固体质点扩散方式发生反应,形成连接桥、化合物或固溶体,把固体颗粒相互连结起来。粉末在还原过程中以Fe2O3—Fe3O4—FeO—Fe过程分阶段发生反应,其中Fe2O3—Fe3O4阶段由于晶格常数变化较大,晶格间产生一定内应力,导致体系膨胀,而FeO到Fe阶段将导致体积收缩。

在焙烧初期,固相固结和还原过程对粉末强度均有影响,固相固结提高粉末固结强度,而还原过程导致粉末体积膨胀、强度降低,相比较而言,粉末固结强度受固相固结影响较大,因此,其强度呈升高趋势。在焙烧中期,固相固结过程基本结束,还原膨胀效果开始显现,粉末固结强度迅速下降。焙烧一定时间后,Fe2O3—Fe3O4—FeO阶段基本结束,由于金属铁大量生成,粉末体积收缩,粉末固结强度提高。

3.3.2灰分掺量对粉末固结强度影响的机理分析

不同煤灰掺量情况下1 050 ℃下焙烧30 min的粉末的XRD分析结果见图9。

图9 不同煤灰配比条件下粉末XRD分析结果Fig.9 X-ray diffraction pattern of powder at different ratio of coal ashQ—石英;I—金属铁;F—铁橄榄石;A—钙铁辉石;B—磁绿泥石

由图9可知:煤灰掺量从0提高至3%,粉末中铁橄榄石含量明显增加,同时有钙铁辉石和磁绿泥石生成;继续增加煤灰掺量至5%,粉末的成分与煤灰掺量为3%时的成分差不多。由此表明,掺加煤灰提高粉末固结强度的原因是加入的灰分与粉末反应生成铁橄榄石和钙铁辉石等物质,将周围粉末黏结在一起,从而提高了粉末的固结强度,并且灰分加入量超过3%以后,铁橄榄石等物质的生成量基本不再增加,因而粉末的固结强度在灰分配比高于3%时趋于稳定。

3.3.3 温度对粉末固结强度影响的机理分析

煤灰掺量为3%的不同温度下焙烧30 min的粉末的XRD图谱见图10。

图10 不同焙烧温度下粉末XRD分析结果Fig.10 X-ray diffraction pattern of powder at different firing temperatureQ—石英;I—金属铁;F—铁橄榄石;A—钙铁辉石;B—磁绿泥石;W—浮氏体

由图10可得,随着焙烧温度的升高,铁橄榄石及钙铁辉石含量增加,新生成的物质把粉末结合在一起,从而使粉末的固结强度增加。

4 结 论

(1)还原气氛越强,粉末的软熔温度越低,越容易形成液相;煤灰掺量增加,粉末的软熔温度下降,固结强度增加,液相更容易形成,因而更容易造成回转窑结圈。

(2)焙烧温度和煤灰掺量越高,粉末的固结强度越高,越易黏附固结在回转窑窑壁上;随着焙烧时间的延长,粉末的固结强度先显著上升,再显著下降,然后又上升。

(3)焙烧时间延长,在焙烧初期,固相固结和还原同时进行,粉末固结强度上升;在还原焙烧中期,固相固结过程基本结束,还原膨胀效果显现,粉末的固结强度迅速下降;在焙烧后期,Fe2O3—Fe3O4—FeO阶段基本结束,金属铁大量生成,粉末的体积收缩,其强度上升。温度上升、煤灰掺量增加会促进粉末形成铁橄榄石和钙铁辉石等物质,使粉末颗粒间的固相黏结更紧密,导致粉末的固结强度上升。

[1] 范晓慧,邱冠周.我国直接还原铁生产的现状与发展前景[J].炼铁,2002(3):53-55.

Fan Xiaohui,Qiu Guanzhou.The present situation and development prospect of direct reduced iron production in China[J].Ironmaking,2002(3):53-55.

[2] 徐承焱,孙体昌,杨慧芬,等.铁矿直接还原工艺及理论的研究现状及进展[J].矿产保护与利用,2010(4):48-54.

Xu Chengyan,Sun Tichang,Yang Huifen,et al.The research current situation and progress of iron ore direct reduction process and theory[J].Concervation and Utilization of Mineral Resources,2010(4):48-54.

[3] 郭光新,柳瑞民.有关直接还原回转窑结圈的机理及其防止的论述[J].四川冶金,1989(2):17-24.

Guo Guangxin.Liu Ruimin.The mechanism of ring and prevention of direct reduction in rotary kiln[J].Sichuan Metallurgy,1989(2):17-24.

[4] 郭光新.还原回转窑内结圈的形成因素及其预防[J].四川冶金,1985(3):20-25.

Guo Guangxin.The ring forming factors and prevention in reduction of rotary kiln[J].Sichuan Metallurgy,1985(3):20-25.

[5] 叶匡吾.回转窑还原的结圈问题[J].烧结球团,1991(5):23-26.

Ye Kuangwu.The ring problems in reduction rotary kiln[J].Sintering and Pelletizing,1991(5):23-26.

[6] 王旨中.防止直接还原回转窑结窑的试验研究[J].烧结球团,1993(6):24-29.

Wang Zhizhong.The experimental study on ringing prevention of direct reduction in rotary kiln[J].Sintering and Pelletizing,1993(6):24-29.

[7] 澹台恒心.煤基回转窑直接还原对铁矿石和煤的要求[J].炼铁,1988(6):42-48.

Tantai Hengxin.Demand for iron ore and coal in coal based rotary kiln of direct reduction[J].Ironmaking,1988(6):42-48.

[8] Mohamed O A.The role of normal and activated bentonite on the pelletization of barite iron ore concentrate and the quality of pellets[J].Powder Technology,2003,130:277-283.

[9] Lepinski J A.The ACCAR system and its application to direct reduction of iron ores[J].Iron and Steel Engineer,1980,l57:25-31.

[10] 范晓慧,甘 敏,袁礼顺,等.氧化球团链篦机-回转窑结圈机理的研究[J].钢铁,2008(3):15-20.

Fan Xiaohui,Gan Min,Yuan Lishun,et al.Study of mechanism on Ring formation in grate-Kiln of acid pellet[J].Iron & Steel,2008(3):15-20.

[11] 司金凤,贾彦忠,刘吉涛,等.回转窑结圈物结构及结圈机制[J].钢铁,2014(1):17-21.

Si Jinfeng,Jia Yanzhong,Liu Jitao,et al.Structure of rings and ring-forming mechanism of rotary pelletizing kiln[J].Iron & Steel,2014(1):17-21.

[12] 侯恩俭,王 斌,杨永斌,等.燃煤特性对回转窑结圈的影响[J].钢铁研究,2016(3):9-13.

Hou Enjian,Wang Bin,Yang Yongbin,et al.Influence of characteristics of coal on rind forming of rotary kiln[J].Research on Iron and Steel,2016(3):9-13.

[13] 史占彪.回转窑直接还原煤的选择[J].东北大学学报:自然科学版,1990(2):113-121.

Shi Zhanbiao.The choice of coal in rotary kiln of direct reduction[J].Journal of Northeastern University:Natural Science,1990(2):113-121.