安庆铜矿不同颗粒级配尾砂优化组合膏体充填技术

许文远 郭利杰 杨小聪(北京矿冶研究总院,北京 102628)

安庆铜矿是铜陵有色金属集团控股有限公司“八五”期间建设的一座大型地下铜矿,矿山矿体厚大,采用大直径深孔阶段空场嗣后充填采矿方法进行开采,采选生产能力为3 500 t/d。矿山采用充填法开采,充填工艺为分级尾砂自流充填。矿山现有3套独立的充填系统,每套充填系统由1座立式砂仓、1座水泥仓、1台双管螺旋输送机、1台冲板流量计及1台高浓度搅拌桶组成,单套充填系统充填能力为90~100 m3/h,平均充填量约800 m3/d。

矿山分级尾砂充填为典型的两相流充填,采用的是上世纪90年代的立式砂仓充填技术,受技术制约,充填浓度为62%~72%,充填浓度不稳定,料浆离析比较严重,严重影响了井下充填质量。对此,根据矿山尾矿工艺,在试验研究的基础上,以尾砂级配优化、实现最佳级配充填为主要技术思路进行了矿山充填工艺技术改造,实现了矿山膏体充填,大幅提高了矿山充填质量[1-2]。

1 矿山充填现状与改造技术思路

安庆铜矿采用分级尾砂充填,分级尾砂粒级中 -38 μm占到19.13%,-74 μm占到36.29%,+38~74 μm粒级部分含量少,+74 μm粗粒级含量占到63.71%,含量高,尾砂总体粒度较粗,其制备的充填料浆属于典型的两相流浆体,充入采场后充填料浆离析比较明显,这是影响矿山充填质量的本质工艺问题。为此,对矿山充填尾砂粒级组成进行优化,使制备的充填料浆在料浆输送性、料浆均匀性及充填强度性能这3个重要指标方面达到最佳平衡,是矿山充填工艺技术改造的主要方向。

安庆铜矿在选矿环节将中段产生的尾矿进行分级,底流的分级粗砂与溢流的细砂分别进行尾矿再选,底流粗砂再选后的最终尾矿(分级尾砂)用于矿山充填,溢流细砂再选后的最终尾矿排往尾矿库。由此可知,安庆铜矿不存在全尾砂,矿山尾砂有分级粗砂与溢流细砂2种尾砂,将一部分溢流细砂添加到分级粗砂中,对充填尾砂粒级进行优化,实现不同颗粒级配尾砂的优化组合膏体充填,是矿山充填改造总体技术思路。

2 尾砂级配优化试验

将选厂排放的分级粗砂与溢流细砂按一定比例混合,制备出满足充填料浆流动性、充填料浆均质性与充填体强度性能的最佳级配尾砂是充填工艺改造的关键。对此,通过开展不同混合比例条件下的充填料浆泌水试验及充填强度配比试验,确定了最佳混合比例及充填工艺参数,为充填工艺改造奠定了基础。

2.1 试验方案

针对不同尾砂混合比例、砂灰比及充填浓度分别开展充填料浆泌水试验与充填强度配比试验,以综合确定最佳尾砂混合比例及充填浓度等关键工艺参数。具体试验方案如下[2-4]。

材料:分级尾砂、溢流细砂、水泥。

细砂比例:0(不含细砂)、10%、15%、20% ,为便于分析,对不同尾砂混合比例,用细砂含量指标代替,细砂比例=细砂含量/(细砂含量+分级尾砂含量)。

砂灰比:4、6、8、10。

料浆浓度:68%、70%、72%。

试验内容:泌水试验、充填体强度配比试验。

2.2 试验结果分析

(1)泌水试验。按照设计方案开展了48组泌水试验,并根据试验结果绘制了不同细砂含量下,充填料浆浓度与泌水率的关系曲线见图1。

图1 料浆浓度与泌水率关系曲线Fig.1 Curve of the relationship between the density of slurry and the bleeding rate◆—细砂比例0%;■—细砂比例10%;▲—细砂比例15%;●—细砂比例20%

根据图1可知,料浆浓度70%,细砂含量15%~20%时,平均泌水率为4.8%;料浆浓度为72%,细砂含量15%~20%时,平均泌水率为3.5%。根据经验,充填料浆泌水率小于5% 时,可认为充填料浆不泌水或泌水少,可以达到尾砂结构流流态。因此,从泌水率指标分析,15%~20%的细尾砂含量,在充填大于70%条件下,可制备出满足充填料浆均匀性的浆体[5]。

(2)充填体强度配比试验。细尾砂含量的增加,优化了尾砂粒级组成,使充填料浆更均匀,进而减小了采场充填料浆离析,使原位充填体整体质量更均匀。因此,细尾砂增加所带来的主要作用体现在采场原位充填质量方面,通过开展实验室小试块配比试验,如果能验证细尾砂含量增加对充填试块强度没有明显降低或者有一些增长,就可以证明细尾砂含量增加对充填质量提高的作用。

对此,开展了不同浓度、砂灰比、细砂含量条件下,28 d养护龄期的充填体强度配比试验。根据试验结果,绘制的不同浓度、砂灰比条件下,细砂含量与充填体强度的关系曲线见图2。

图2 细砂含量对充填体强度影响规律Fig.2 Effect of the overflow fine sands on strength of filling body●—料浆浓度68%;■—料浆浓度70%;▲—料浆浓度72%

从图2可知,充填物料中细尾砂含量对充填体强度产生一定影响,但这种影响与充填料浆浓度、砂灰比及胶凝材料种类关系较大。在充填浓度68%~70%,砂灰比为4时,充填试块强度随着细砂含量的增加先增加后降低,即存在最优的细尾砂添加量。在充填浓度达到72%时,由于充填料浆已经达到或接近于结构流,细尾砂含量的增加导致充填试块强度略微降低。在砂灰比大于4后,由于充填体强度整体偏低,细砂含量对充填体强度的影响较小。因此,可以证明细尾砂含量的增加在试块试验中,对充填体试块强度有一定的增加作用,同时,也可以预计,其制备的充填料浆充入采场后,将大幅提高充填体整体均匀性。结合充填料浆泌水试验,推荐最佳的细尾砂添加量为15%~20%,充填浓度为70%~72%[5]。

3 充填系统技改工艺方案

根据充填技改技术思路及尾砂配比试验结果,安庆铜矿充填工艺思路为在现有分级尾砂中增加15%~20%的溢流细砂,配置成浓度70%~72%的充填料浆,实现膏体充填。对此,结合安庆铜矿立式砂仓充填系统,有2种可行的充填系统技改工艺方案[6],分别为:①方案一:粗细尾砂分别浓缩后混合充填系统。②方案二:粗细尾砂先混合后浓缩充填系统[6]。

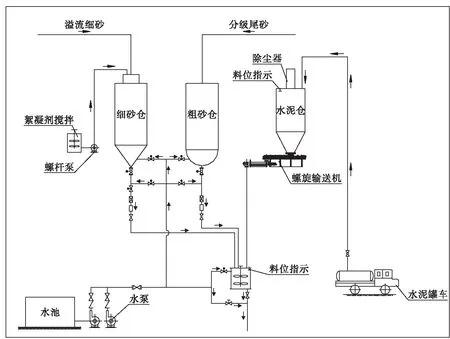

(1)方案一:粗细尾砂分别浓缩后混合充填系统。该方案具体工艺流程:将现有3座砂仓中的2座球形底立式砂仓作为分级粗尾砂仓,将1座锥形底立式砂仓作为细尾砂仓,即将3座立式砂仓分类,用于粗、细2种物料分别浓缩存储,将现有3套独立运行的充填系统改造为2套独立运行的充填系统。改造后,从选厂出来的粗尾砂和细尾砂分别采用2条管路泵送至充填站,分级粗尾砂泵送至分级尾砂仓(现有球形底砂仓)进行自然沉降浓缩,溢流细砂泵送至细砂仓(现有锥形底砂仓)进行絮凝沉降浓缩。充填时,2个仓内浓缩的高浓度粗、细尾砂浆经造浆后按一定比例放砂至搅拌桶,与水泥及水混合,经均匀搅拌制备成尾砂结构流充填料浆后,通过充填钻孔自流至井下采场进行充填。方案工艺流程见图3。

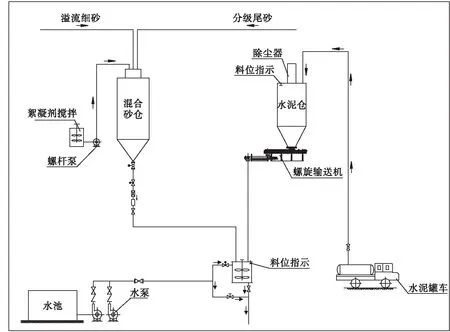

(2)方案二:粗细尾砂先混合后浓缩充填系统。该方案具体工艺流程:将从选厂出来的粗尾砂和细尾砂分别采用2条管道泵送至原有立式砂仓顶部,在砂仓顶部按照要求的比例混合后,经过絮凝沉降进入立式砂仓存储。充填时,仓内浓缩高浓度尾砂浆经造浆后放砂,与水泥及水混合,经均匀搅拌制备成尾砂结构流充填料浆后,通过充填钻孔自流至井下采场进行充填。方案见工艺流程图4。

图3 粗细尾砂分别浓缩后混合充填系统工艺流程Fig.3 Process flowsheet of the filling system with the underflow coarse sands and the overflow fine sands thickened separately and then mixed

图4 粗细尾砂先混合后浓缩充填系统工艺流程Fig.4 Process flowsheet of the filling system with the underflow coarse sands and the overflow fine sands mixed first and then thickened

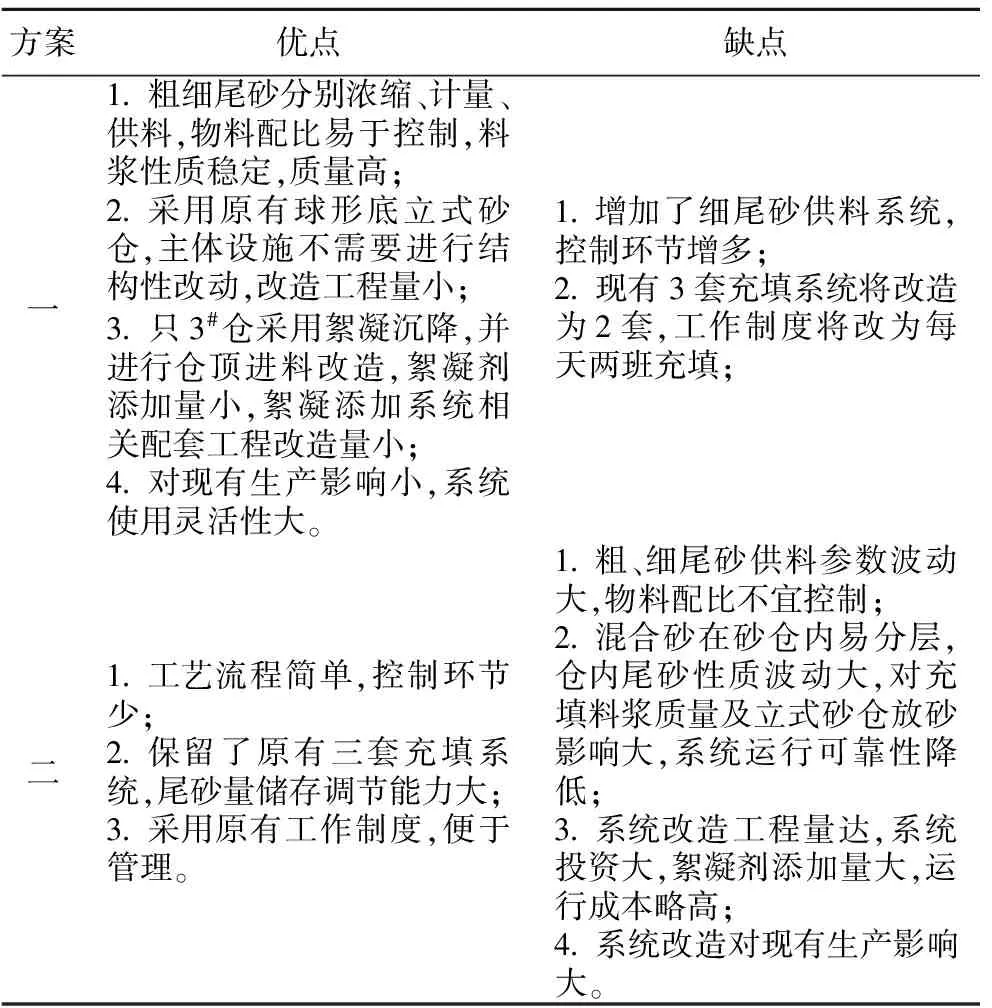

(3)方案对比。2种方案的优缺点比较见表1,由此可以看出,方案一在充填物料配比控制、立式砂仓高浓度尾砂浆制备等关键技术方面,其可靠性优于方案二。在经济效益方面,方案一改造工程量远低于方案二,投资最小,运行成本低,经济效益优于方案二。系统操作性方面,方案一虽然相比方案二增加了一个环节,但该环节是稳定、可控的,不会对系统使用产生较大影响。从技术可靠性、经济效益及系统操作性方面综合分析来看,方案一均优于方案二,同时,方案一的改造对现有生产影响小,系统使用灵活性大,适合于安庆铜矿生产实际情况。因此,安庆铜矿充填系统技改推荐采用方案一,即粗、细尾砂分别浓缩后混合充填系统方案。

表1 2种充填方案优缺点比较Table 1 Advantages and disadvanages comparison of two filling schemes

对于传统阶段空场嗣后充填二步骤回采方案,虽然采用膏体充填可以获得较好的充填质量,但是对于二步骤采场充填而言,其本身不需要强度要求,但是由于膏体充填料浆无法泌水,且在不添加水泥的条件下无法固结,进而对矿山开采带来巨大安全问题。对此,一般二步骤采场充填也需要添加少量水泥,这大幅增加了充填成本。粗、细尾砂分别浓缩后混合充填系统方案具有极大的灵活性,其可以满足一步骤采场采用膏体充填、二步骤采场采用分级尾砂非胶结充填,这在满足一步骤采场充填质量的同时,也避免了二步骤采场还需要添加胶凝材料的尴尬问题,其对我国采用类似采矿方案的矿山具有重要借鉴意义。

4 结 论

(1)充填料浆离析是影响矿山充填质量的主要问题,解决充填料浆离析,一方面要提高充填浓度,另一方面要进行尾砂级配优化,尾砂粒度太粗、或者太细都不利于矿山充填。对于矿山充填,存在最佳的尾砂级配,需要通过实验确定。

(2)将矿山尾砂进行分级,针对粗粒级尾砂、细粒级尾砂采用不同的浓缩方案,然后制备最佳级配充填料浆,对矿山而言,是一种最经济的制备方式。

(3)本研究提出粗、细尾砂分别浓缩后混合充填工艺方案,可以满足一步骤膏体胶结充填、二步骤分级尾砂非胶结充填,方案灵活性大,避免了全尾砂或者膏体充填面临的二步骤采场充填还需添加胶凝材料问题。

[1] 方志甫,黄海云.多种充填采矿法在安庆铜矿的应用[J].有色金属:矿山部分,2015,57(1):6-7.

Fang Zhifu,Huang Haiyun.The application of some cut-and-fill mining method in Anqing copper mine[J].Nonferrous Metals:Mine Section,2015,57(1):6-7.

[2] 闫其盼,吴爱祥,等.某矿膏体充填物料配比优化研究[J].金属矿山,2015(7):39-41.

Yan Qipan,Wu Aixiang,et al.Optimization of paste filling materials mixing ratio in a mine[J].Metal Mine,2015(7):39-41.

[3] 徐玖云,崔 旺.基于级配的某铅锌矿充填集料优化研究[J].现代矿业,2016(9):247-249.

Xu Jiuyun,Cu Wang.Study on optimization of filling aggregate of a lead-zinc mine based on gradation[J].Modern Mining,2016(9):247-249.

[4] 常庆粮,周华强,等.膏体充填材料配比的神经网络预测研究[J].采矿与安全工程学报,2009,26(1):74-77.

Chang Qingliang,Zhou Huaqiang,et al.Using artificial neural network model to determine the prescription of paste filling materials[J].Journal of Mining & Safety Engineering,2009,26(1):74-77.

[5] 刘同有.充填采矿技术与应用[M].北京:冶金工业出版社,2001.

Liu Tongyou.Filling Mining Technology and It′s Application[M].Beijing:Metallurgical Industry Press,2001.

[6] 许文远,郭利杰,等.安庆铜矿尾砂结构流充填试验研究报告[R].北京:北京矿冶研究总院,2015.

Xu Wenyuan,Guo Lijie,et al.Experimental Report on Flow Filling of Tailings in Anqing Copper Mine[R].Beijing:Beijing General Research Institute of Mining and Metallurgy,2015.