基于MC9S12XEP100的纯电动物流车整车控制器设计

韩爱国,王 萌

(武汉理工大学 现代汽车零部件技术湖北省重点试验室 汽车零部件技术湖北省协同创新中心,武汉 430070)

随着日益严重的环境污染和能源短缺,大力发展新能源汽车已成为未来汽车发展的必然趋势[1]。在全国物流业不断发展的今天,物流车具有广大的市场潜力,纯电动物流车因其低能耗、零排放等特点将在日益发展的城市交通中占据一席之地[2]。整车控制器在协调汽车各部件工作中具有重要作用,通过对各传感器信号的采集,实时监测整车状态,并通过CAN总线与电池管理系统、电机控制器、仪表显示等设备通信。具有综合管理、完成车辆驱动、信息监测、故障处理等功能,是实现纯电动汽车高效可靠运行的必要保障[3]。整车控制策略作为整车控制器的软件部分,是整车控制器开发的核心。本文对某款纯电动物流车的整车控制器进行了设计并验证了其可行性和有效性。

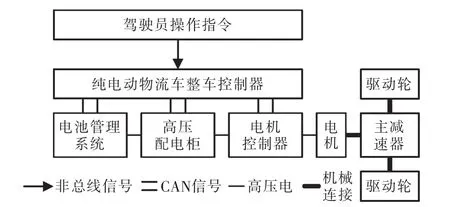

1 纯电动物流车动力系统构成

纯电动物流车动力系统结构主要包括整车控制器、电池系统、电机系统、高压配电柜及电机直驱主减速器[4],如图1所示。电池系统中的电池管理系统是实现动力蓄电池状态监控及安全保护的关键部件;电机系统中的电机控制器通过控制电机将电能转化为驱动车辆的动能或将车辆的动能转化为电能回收;高压配电柜主要将动力电池的电源分配给各用电系统,包括电机系统及附件子系统。

图1 整车动力系统构成Fig.1 Structure of vehicle control system

2 纯电动物流车整车控制器硬件设计

硬件系统是整车控制策略、网络通信、驱动运算、调试标定等功能的载体[5]。

2.1 整车控制器核心器件选择

整车控制器的核心控制芯片采用飞思卡尔16位高性能微控制器MC9S12XEP100,专为汽车控制设计,工作温度范围宽,可靠性高,具有较强的运算能力,保证了系统的实时性。它能够采集各传感器信号,与电机控制器、电池管理系统、仪表等进行通信,实现整车控制。该控制器具有32 KB内部RAM,512 KB片内Flash存储器,4 KB内部E2PROM和32 KB片内D-Flash存储器,4路MSCAN外设用于CAN总线,2 个 12 b A/D,6 路 SCI,3 路 SPI总线,2 路I2C总线,总线时钟最高可达40 MHz。

整车控制器采用12 V电压平台,工作电压范围为6 V~36 V,并可通过硬件配置兼容24 V平台。整车控制器设计有4路模拟输入通道、18路数字开关输入通道、4路频率量输出通道、3路CAN通信接口、8路高边驱动、8路低边驱动和5 V外部传感器供电输出。整车电气原理如图2所示。

图2 整车电气原理Fig.2 Electric schematic diagram of vehicle

整车控制器元器件几乎全部采用汽车级器件,工作温度范围-40℃~85℃,具备汽车级标准。

2.2 硬件布局设计

整车控制器在设计时除了要注意原理图的设计满足功能要求,在PCB(印刷电路板)设计上也要进行特殊处理,以达到高可靠性和较强的机械及电磁防护水平。

整车控制器采用4层电路板设计,顶层和底层是器件布局和走线层,中间2层是电源层和地层。其中顶层和底层进行了加厚铺铜设计,以保证大电流通过能力,并增强了散热能力。此外,在接口上,整车控制器在板端输入和输出端子入口处都设计了瞬态抑制二极管和电磁干扰滤波器件,防止电磁干扰并尽可能靠近外部接口。接口电容电阻耐压值大于等于50 V,保证了接口容阻器件的可靠。最后,对于电路板电磁兼容设计,PCB四周采用过孔连接顶层、底层及中间2层的地线构成地墙,装配后处于外壳接缝处,可以阻隔溢出和渗入的电磁波。在顶层电路板的阻焊层添加裸露围边,与金属外壳装配时连接在一起,将地墙地线和外壳地线短接,增强电磁防护。

3 纯电动物流车整车控制策略设计

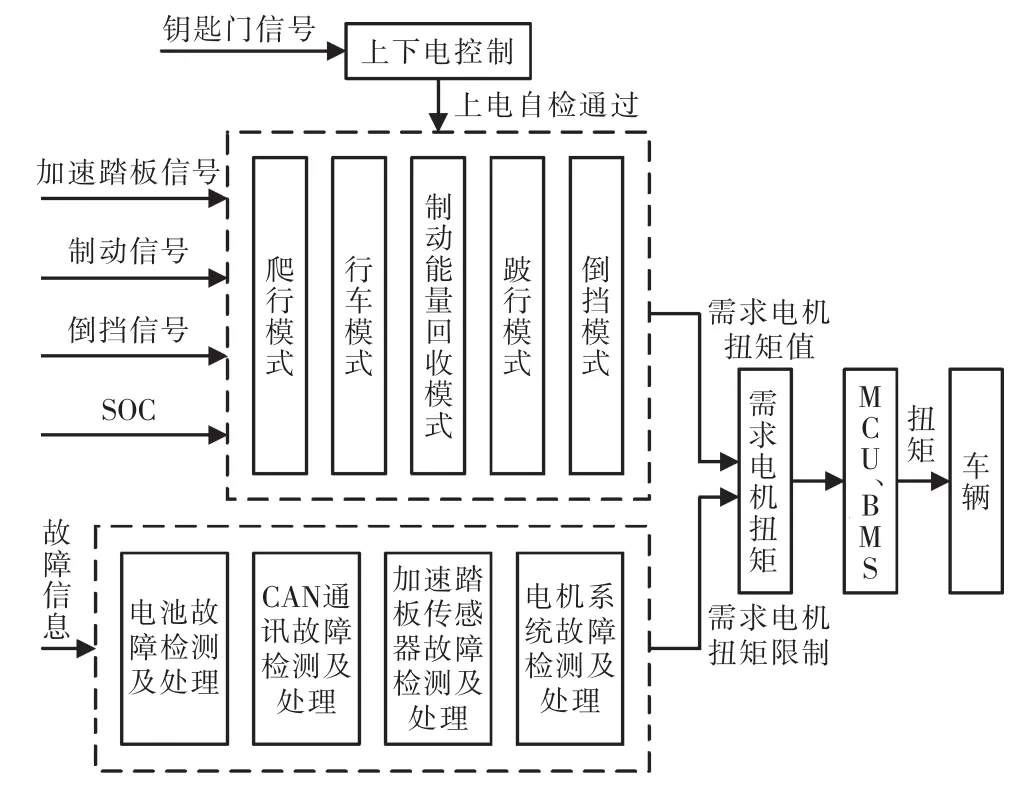

纯电动物流车整车控制策略分为驱动控制策略和故障处理策略。驱动控制策略主要根据驾驶员操作、整车运行状态判断驾驶员意图,计算电机需求扭矩;故障诊断及处理主要是对整车控制相关故障进行检测并对驱动控制所确定的需求扭矩进行修正调节,保证行车安全。

3.1 整车控制策略总体架构

整车控制策略总体架构如图3所示,分为上下电控制、爬行模式、行车模式、制动能量回收模式、跛行模式、倒车模式、故障处理[6]。

图3 整车控制策略总体架构Fig.3 Overall architecture of the vehicle control strategy

上下电控制基于钥匙门位置设置,实现系统初始化、自检、充电状态判断等功能。

爬行模式钥匙门接到通电状态,档位挂在驱动档,整车控制器检测到加速踏板的开度为零,电机根据目标转矩指令对驱动系统输出转矩使电动汽车由静止状态行驶至某一较低车速的过程。

行车模式电池的SOC值大于30%,电机、动力电池无故障,若制动信号为零,加速踏板信号不为零,进入行车模式。

制动能量回收模式制动信号不为零,电池的SOC值小于90%,电机的转速大于门限转速,进入制动能量回收模式。

跛行模式电池SOC介于20%与30%之间,若制动信号为零,加速踏板信号不为零,则进入跛行模式。

倒车模式倒挡信号不为零,制动信号和加速踏板信号均不为零,则进入倒车模式。

故障处理故障处理分为行车前系统自检及行车过程中的故障诊断及处理。整车上电结束,高压主继电器吸合,完成系统各部件故障状态检测,如无故障系统进入READY状态,指示可以进行正常驾驶操作,否则禁止行车,直至故障消除。若行车过程出现故障,则根据故障处理中相应控制策略进行限功率运行,故障等级较高时不允许行车。

3.2 加速踏板解析策略

纯电动汽车在实际行驶中,当驾驶员踩下加速踏板,车辆会进入正常行驶模式。驾驶员对车辆驱动力矩的需求体现在加速踏板开度变化上。在加速踏板全开时,为保证汽车具有最大动力性,电机转矩负荷系数为100%,在加速踏板为零时,电机不输出动力,电机转矩负荷系数为零。中间的对应关系则体现了该车对加速踏板的解析策略。有3种踏板解析策略[7],如图4所示。A策略动力性较好,C策略经济性较好,B策略为线性策略,函数关系简单,容易实现,且能较真实地反应驾驶员需求。考虑到整车驾驶的动力性和舒适性,加速踏板解析策略选择B曲线,即相同转速下扭矩随加速踏板开度线性增加。

图4 加速踏板解析策略Fig.4 Resolution strategy of accelerator pedal

3.3 制动能量回收控制策略

与传统燃油车相比,电动汽车能够实现制动能量回收功能。当整车处于制动状态时进行制动能量回收控制,电机转速很低时回收效率低,不回收能量,且为了保护动力电池,SOC过高时为防止电池过充取消电机再生制动。设计一个电机转速门限值和SOC最大值,低于该门限转速或高于SOC值最大值停止能量回收,否则电机以一定的回馈扭矩进行能量回收,制动能量回收的控制策略如图5所示。

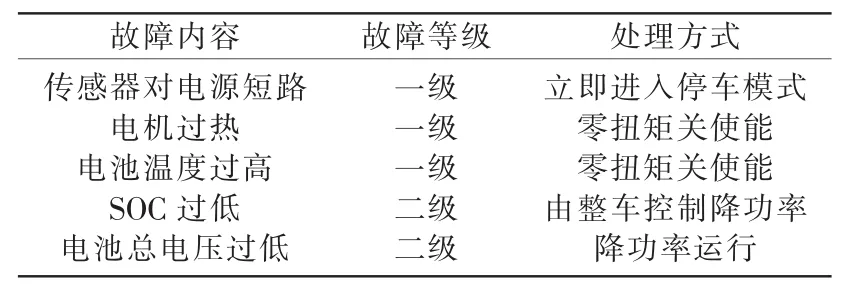

3.4 故障诊断及处理策略

VCU对MCU、BMS故障的处理策略:1级故障时,直接进入停机模式,控制电机零扭矩,禁止电机使能;2级故障时,功率限制模块根据MCU、BMS分别发送允许最大驱动、制动功率进行限功率处理。具体的故障描述、相应的诊断及处理策略,如表1所示。

图5 制动踏板控制策略程序流程Fig.5 Program flow chart of brake pedal control strategy

表1 纯电动物流车故障诊断与处理策略Tab.1 Fault diagnosis and treatment strategy of pure electric logistic vehicle

4 模拟车辆行驶性能验证

整车控制器控制策略的设计思想是基于扭矩控制,实现加减速扭矩控制、制动能量回收、驱动扭矩的限制等功能。硬件电路分别用来模拟数字量、模拟量输入模块。将已开发的控制策略软件刷写至整车控制器硬件上,结合硬件电路模拟信号在标定系统中进行车辆行车模式的试验。当车辆完成上电模式后,指示灯点亮,车辆进入行车模式。

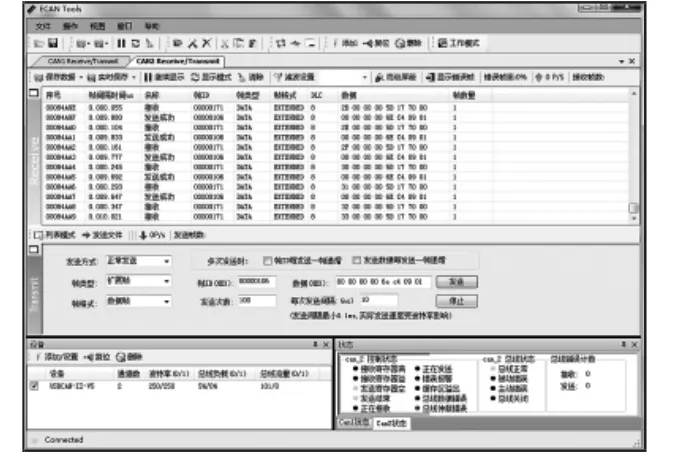

4.1 CAN通信网络测试

VCU通过CAN总线获得电机和电池组信息,结合采集到的驾驶员操作指令通过控制策略给MCU和BMS相应命令,实现车辆行驶功能。试验设计了纯电动物流车的通信协议,采用扩展帧、29位标识符格式,对各节点优先级、数据域进行了规定[8]。图6给出了CAN总线对报文的接收与发送测试。

4.2 行车模式模拟验证

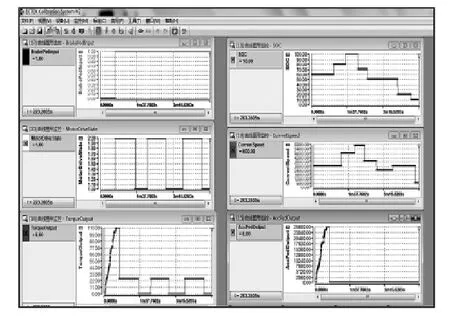

本试验使用ECKA V2标定工具对开发的整车控制器控制策略进行了标定试验。

图6 报文的接收与发送Fig.6 Sending and receiving of message

图7给出了纯电动物流车行驶性能曲线。图8给出了在车辆行驶中电池SOC和电池总电压降低时对输出扭矩限值的曲线。

图7 纯电动物流车行驶性能曲线Fig.7 Curve of pure electric logistic vehicle driving

图8 电池SOC、总电压值变化时汽车行驶性能曲线Fig.8 Vehicle performance curve of SOC and total voltage

从图7可以看出,在加速度段,输出扭转随加速踏板开度增加而增加;踩下制动踏板,加速踏板信号为零且不再随加速踏板模拟量的变化而变化,VCU通过CAN总线接收到的电机当前转速值和SOC值判断是否进行能量回收,若满足制动能量回收条件此时给定电机回馈扭矩,电机驱动状态为发电状态;否则电机扭矩输出为零。从图8可以看出,该策略是为了最大限度地保护电池及整车功能的安全运行。通过SOC值和电池组总电压值在汽车行驶过程中的变化条件诊断出BMS故障后,进入限扭矩模式,此时,即使加速踏板的模拟量增加到最大,输出扭矩也不会超出对应的限制扭矩,实现了故障诊断处理的控制策略。

试验表明,整车控制策略能准确解析驾驶员意图、进行制动能量回收、轻微故障时能及时实施限功率保护,实现预期功能。

5 结语

纯电动物流车整车控制系统是以VCU为核心,结合BMS、MCU及充电系统组成的一套完整的电控系统。本文提出的VCU控制策略包括对整车CAN通信管理、工作模式判别、驱动控制及故障诊断处理。根据硬件电路设计和标定系统模拟了车辆在行驶过程中扭矩随加速踏板变化曲线;在制动时进行制动能量回收;同时还实现了实时诊断并在轻微故障时进行限扭矩输出。整车控制策略的设计满足了汽车动力性、经济性及安全性的需求。接下来需进一步完善控制策略,进行道路实车试验。

[1]杨春龙,杨世文.纯电动环卫车整车控制器开发[J].车辆与动力技术,2013(2):4-6.

[2]刘果,牛志刚.纯电动物流车制动力分配的建模与仿真[J].机械设计与制造,2016(8):73-76.

[3]朱军.新能源汽车动力系统控制原理及应用[M].上海:上海科学技术出版社,2013.

[4]刘永山.纯电动汽车整车控制器开发及控制策略研究[D].武汉:武汉理工大学,2014.

[5]Bai S,Huang J,Shi C,et al.Design and application of vehicle control unit for an electric light-truck[J].Application of Electronic Technique,2016(42):67-70.

[6]戴能红,姜朋昌,孙飞,等.纯电动客车整车控制策略设计与验证[J].汽车工程师,2015(11):31-33.

[7]朱晓琪.纯电动汽车整车控制器开发[D].吉林:吉林大学,2015.

[8]Yongzhong Li,Xinjie Ji.Controller design for ISG hybrid electric vehicle based on SAE J1939 protocol[J].Applied Mechanics and Materials,2013(347):869-872.