大跨度框架顶进施工时线路加固设计及施工关键技术

雷海斌

摘要:某项目地道桥下穿采用(16+16)m两联孔连续框架结构,横向宽度达35m,下穿铁路车站4股道。因跨度大,下穿股道多,线路加固难度大。本文介绍了采用纵横抬梁法+吊轨梁进行线路加固的施工技术措施及结构承载检算方法,以期对同类项目的施工起到借鉴作用。

关键词:地道桥;下穿铁路;大跨度;线路加固;承载检算

0引言

随着时代的进步及经济的迅猛发展,我国城市急速扩大,出现了大量下穿既有铁路的桥涵工程,这些桥涵工程相对以往而言且有跨度大、下穿铁路股道多及上覆土层薄等特点。因此线路加固难度大,稍有不慎就容易出现铁路行车安全事故,而造成巨大的经济损失及恶劣的社会影响。所以,采取稳固有效的线路加固非常重要的,是保障铁路行车安全的前提。本文结合某项目(16+16)m框架桥顶进施工时的线路加固实例,介绍了大跨度,下穿多股道时采用纵挑横抬梁(工字钢)和3-3-3-3吊轨梁(P50轨)进行铁路加固的施工技术及结构承载检算方法。

1工程概况

某项目采用连续框架桥的形式下穿铁路车站,与铁路交于里程K5+306.8,交点处铁路里程为K273+085。交角为90°,框架采用(16+16)m两联孔连续框架结构,框架桥外部尺寸为横向宽度35m,长31.2m,高9.0m,框架边墙及中墙厚1.0m,顶板厚1.0m,底板厚1.1m。框架顶覆土厚度1.2m。

既有铁路为国铁I级,电气化,无缝线路,P60轨,列车运行速度为160km/h。

因施工期间需保持铁路的正常运行,框架采取预制框架后顶进的施工方法,工作坑设于铁路上行线左侧空地上。

2线路加固的难点、风险分析及采取的技术措施

框架采取预制后顶进的施工方案,因此需对线路进行加固,以确保铁路行车安全及施工安全。根据本项目框架跨度大、覆土薄及下穿股道多等特点而采取的技术措施如下:

①框架跨度大,常规线路加固方案难以满足承载要求。因框架外部宽度达35m,大大超过了以往施工小跨度框架采取钢束梁作线路加固纵梁的最大跨度,也超过了D型施工便梁的最大(24m)加固宽度。本项目采取增设中间支撑墩的方法,以达到钢束梁或D型施工便梁的安全承载跨度。

②覆土薄,顶进时土体作用于股道的横向作用力大。框架覆土薄,顶进时土体作用于铁路股道的横向作用力大,在不采取有效措施的情况下,容易使线路股道横移,造成行车安全事故。为了消除顶进时作用于铁路股道的横向作用力,本项目将线路完全架空后,进行非覆土顶进。

③线路加固股数多,施工作业难度及安全压力增加。框架下穿铁路4股道,中间股道的加固材料需跨2股铁路进行吊运。采取D型施工便梁进行加固线路,虽然安全可靠,但其纵梁重量较大,需利用大吨位的吊装机械施工,施工成本高。另外,因铁路4股道的线间距不均匀,固定宽度的D型施工便梁不能适用于本项目。决定采用大型号工字钢作为纵梁及横梁的纵挑横抬梁法进行线路加固。

3线路加固方案

桥涵下穿既有铁路顶进施工时,线路加固是保证铁路行车安全的根本。结合本项目的施工具体条件,经对多种线路加固方案进行评估、优化及创新,采取的线路加固方案如下:

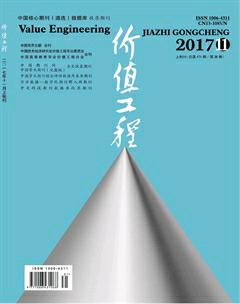

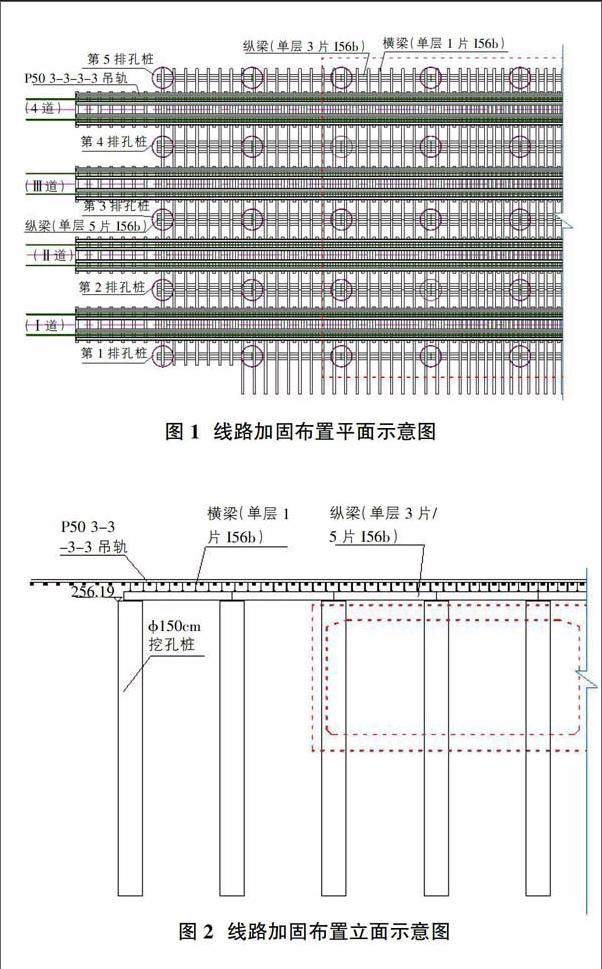

①对线路采用纵挑横抬梁法+吊轨梁实施加固,线路加固的总长度为58.5m。

②线路加固的纵挑梁采用156b工字钢,按单层摆放,在线路左右最外侧的每束纵挑梁由3根156b工字钢组拼。位于股道中间的每束纵挑梁由5根156b工字钢组拼。

③横抬梁采用156b工字钢,单根布设,间距为1.0m。通常在线路加固前,需将加固范围内的砼轨枕更换成木轨枕。因本项目加固的线路均位于直线上,考虑到砼轨枕保持线路良好状况的能力更强,且目前获得足够数量的,且质量达到使用要求的木轨枕的难度较大。经铁路相关管理部门同意后,使用原砼轨枕进行线路加固。但砼轨枕间距按横抬梁的间距要求,调整至间距1.0m。

④线路加固设置3-3-3-3吊轨梁,吊轨梁采用P50轨。

⑤纵梁支墩采用人工挖孔桩,孔径为1.3m,高度15m。加固4股轨道共设置了5排挖孔桩支墩,每排设10根孔桩支墩。同排孔桩的中心距为6.5m。线路最外侧孔桩中心距相邻线路中心的距离为2.2m,其余孔桩支墩设在线路的中间位置。第l排孔桩与第2排孔桩之间的距度为:(2.2+2.5)=4.7m:第2排孔桩与第3排孔桩之间的距度为:(2.5+2.65)=5.15m:第3排孔桩与第4排孔桩之间的距度为:(2.65+2.6)-5.25m:第4排孔桩与第5排孔桩之间的距度为:(2.6+2.2)=4.8m。

线路加固如图1、图2所示。

4线路加固施工关键技术

4.1线路加固前工作内容

根据相关技术资料、现场情况及规范要求,编制详尽可行的线路加固方案报铁路局工务处、安监室等部门进行审批。与相关部门签定安全配合协议,进行管线的迁改及防护。

做好要点申请,备好施工机具、材料及防护用的减速地点标、减速信号牌等,在距工点外800m的两端铁路线路上安排远端防护联络员,现场设专职防护员,车站设驻站联络员。

支墩桩施工采用人工挖孔,钢筋混凝土护壁,桩身直径1.3m,桩内置φl8钢筋。

按要求对线路进行应力放散。

4.2吊轨梁施工

吊轨梁施工前,申请慢行行车(速度按45km/h)。

吊轨梁为P50轨3-3-3-3扣。钢轨接头错开1.0m以上,扣轨端部加设临时梭头。两端伸出框架边缘长度lOm以上,吊轨与砼枕使用φ20U型卡子和扣板联结在一起,以增加整体性。

4.3工字钢纵梁安装

线路最外侧两条纵梁采用156b工字钢3根一束,线路中间为156b工字钢5根一束,工字钢分长12m、6m兩种,连接处错开1.5m以上。纵梁工字钢接头采用2块夹板连接,夹板为长1200mm、宽450mm、厚20mm的钢板。纵梁与夹板采用20mm×80mm螺栓联接,每处接头用24个螺栓。同束工字钢间采用φ20U形螺栓和扣板联接。

4.4横抬梁施工

辅助横抬梁采用9m长156b工字钢,铺设间距1.0m,接头错开1.5m。横梁位于基本轨下,横梁与基本轨间设置橡胶绝缘垫片。

穿横梁按“隔六穿一”进行,即穿1#横梁后,紧接着穿8#横梁:然后穿2#横梁,再穿9#横梁,按此顺序安排完成全部横梁的穿插。每穿插一根横梁,立即将横梁底道碴回填,并捣固密实。因砼轨枕的原间距与横梁的设计间距不符,施工时对砼枕的间距进行调整。

横梁工字钢与纵梁用φ22U形螺栓和扣板联接在一起,因顶进施工需进行前方支墩拆除前时,横梁后端的支撑点需转移至框架顶部,为避免横梁与框架顶的摩擦力使纵梁横向变形。在框架顶与横梁的接触面处放置钢板,横梁与钢板间设置滑车,滑车能随框架的顶进而滚动,大幅减少了摩擦力,保证了纵梁及线路方向正确,确保了列车行车安全。

4.5线路加固及顶进期间监控量测

在线路加固施工前,我方组织铁路部门、监理单位共同对铁路现状实施勘察及测量,并进行详细记录。在线路加固及顶进施工期间随时监测线路状况,防止线路变形危及铁路行车安全。

在铁路轨道上每隔5m设置一个监测点,在进行横梁穿插后及时对轨道情况实施全面观测,如出现较大变形,立即进行整修。整修完成后由铁路工务部门检测合格后方可进行下一轮的作业。

4.6拆除线路加固设备、恢复线路

①框架顶进至位后,及时组织人员、机械、设备将线路加固设施全部拆除,恢复线路。

②拆除顺序为:拆除纵梁-拆除横抬梁同时补充道碴并修整-拆除3-3-3-3扣轨-起道并整修线路-抽换砼枕-起道并整修线路-线路稳定整修-恢复线路。

③拆除纵梁立即整修线路,并进行补碴,抽一根横梁,立即补上一根砼枕,并用电镐把道碴捣固密实后,方可进行下一根的抽换。

④线路扣轨的拆除,按先中间后两边的顺序进行。

⑤扣轨、横梁、纵梁等拆除后,立即吊运至线路界限以外,并整齐堆码,以避免钢轨、工字钢等长杆件侵入线路界限,造成铁路行车安全事故。

⑥列车恢复正常通行速度后,继续加强线路的整修、养护,以确保道床稳定,并及时向铁路局工务段办理验收交接手续。endprint