6N01—7N01铝合金T型焊接接头的微观组织与性能的研究

孟立春+刘春辉+赖玉香+刘力梅+陈江华

摘 要:6N01和7N01铝合金是高铁列车车体上大量使用的2种重要的轻量化结构材料.本文利用EBSD、光学显微镜、维氏硬度测试和加速腐蚀实验研究了典型6N01-7N01铝合金T型焊接接头的微观組织、硬度分布和腐蚀特性.结果表明:焊缝、熔合区和热影响区的晶粒组织特征存在显著差异.焊缝组织为等轴晶,熔合区组织为等轴晶和柱状晶.靠近焊缝处的6N01合金存在部分晶粒异常长大现象,而7N01合金仅发生了回复和部分再结晶.6N01合金一侧的热影响区会出现硬度比焊缝更低的硬度谷,即软化区,这是由析出相受焊接热的影响发生明显的粗化导致的.经腐蚀实验后,焊缝的硬度显著降低,焊缝和热影响区为焊接接头腐蚀最严重的区域.

关键词:焊接;铝合金;晶粒;硬度;腐蚀

中图分类号:TG113;TG401 文献标志码:A

The Heterogeneity in Microstructure and Property of the WeldedJoints between 6N01 and 7N01 Aluminum Alloys

MENG Lichun1,2,LIU Chunhui2,LAI Yuxiang 2,LIU Limei 2,CHEN Jianghua2

(1.National Engineering Research Center for High-speed EMU,CSR Qingdao Sifang Locomotive andRolling Stock Co Ltd,Qingdao 266111,China;

2.College of Materials Science and Engineering,Hunan University,Changsha 410082,China)

Abstract:6N01 alloy and 7N01 alloy are two important lightweight structural materials for the application of high-speed railway body. The microstructure,hardness distribution and corrosion characteristics in a typical T-joint between T5-treated 6N01 alloy and T5-treated 7N01 alloy dissimilarly welded by metal-inert gas welding (MIG) was investigated by electron back-scattering diffraction (EBSD),optical microscopy,Vickers hardness test and accelerated corrosion test. The results showed that there were significant differences in the grain structures between the weld seam,fusion zone and heat-affected zones. The weld seam had an equiaxed grain structure and the fusion zone consisted of equiaxed grains and columnar grains. In the region near the weld seam,abnormal grain growth was observed in the 6N01 part,while in the 7N01 part only recovery and partial recrystallization happened. In the heat-affected zones of the 6N01 part,there was a hardness groove,namely softening zone,the hardness of which was lower than that of the weld seam. The softening zone is attributed to obvious coarsening of precipitates affected by the heat input during welding. An obvious decrease in hardness occurred only in the weld seam after corrosion. In addition,the corrosion attacks mainly happened in the weld seam and heat-affected zones.

Key words:welding; aluminum alloy; grain; hardness; corrosion

脉冲熔化极惰性气体保护焊(MIG)是一种焊接质量较高的熔化焊方法,该方法焊接电流调节范围较宽,有熔透性好、变形小、焊接效率高等特点,因此在工业上应用极其广泛[1-3].其原因是:采用脉冲电流后,可采用较小的平均电流进行焊接,母材的热输入量低,焊接变形小,适用于全位置焊接;熔滴过渡过程可控性比较强.6N01 铝合金作为新型高速列车材料,可以通过锻造、挤压、轧制等方式进行成形,具有强度高、成型性能好、焊接性能优良等特点[4-5].7N01铝合金具有良好的抗应力腐蚀性能、热加工成形性和可焊性,作为结构材料广泛应用于高速列车底架等受力部位[6-8].

高速列车车体主要由不同的铝合金部件经MIG焊连接,其运行安全和寿命由焊接构件的可靠性决定.焊接过程实际是一个加热和冷却过程,焊料熔化然后凝固,而母材组织和性能也会因焊接热的影响发生变化.人们已经就焊接参数对MIG铝合金焊接接头微观结构和力学性能的影响进行了大量研究[9-12],但是前人的研究主要集中在简单对接的焊接接头,对异质材料特别是形状复杂的焊接接头组织的认识仍然不完善.在铝合金车身框架结构的连接中,由角焊缝组成的T型焊接接头逐渐得到广泛应用,此类形状复杂的异质焊件因母材合金的溶质含量和加工状态不同以及焊件不同部位热影响的差异,焊件的微观结构会表现出较强的不均匀性[12-13].微观结构的变化会引起焊件力学性能和腐蚀特性的改变,进而影响车体的安全和寿命[14-15].endprint

本文研究MIG焊接的6N01-7N01铝合金T型焊接接头的微观组织和性能,旨在探究焊接热输入的差别对焊缝处微观结构和性能不均匀性的影响.本研究对优化焊接参数,提高复杂焊件质量具有指导意义.

1 实 验

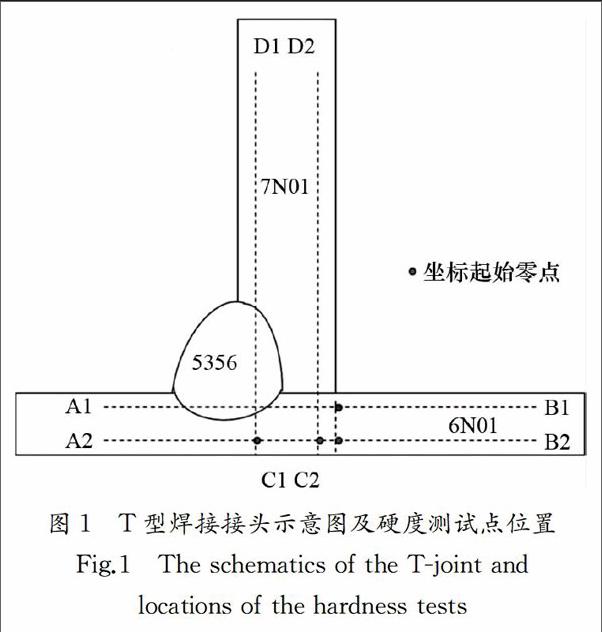

实验所用T型焊接接头由7N01-T5型材与6N01-T5型材焊接而成(示意图见图1),横向母材为6N01合金,纵向母材为7N01合金.焊接方式采用直流反接脉冲MIG单面焊,保护气体为高纯氩气,焊丝为5356铝合金,母材和焊丝的化学成分见表1.

焊后根据分析需要截取相应试样,对其进行微观组织分析、硬度测试和腐蚀试验.硬度测试采用HDX-1000T维氏硬度计,加载力为4.9 N,载荷时间为10 s,每个硬度值为5个测试点除去最大值和最小值之后求得的平均值.具体测试方法为:维氏显微硬度计穿过焊缝中心并且在横向和纵向2个方向的截面上测试焊接接头的显微硬度.其中,横向方向为6N01合金,纵向方向经过了6N01和7N01合金.由于样品硬度与其离焊缝距离有关,样品沿厚度方向存在力学性能差异,因此本实验在2个方向都测试了焊接接头上下或左右表面的硬度分布情况.如图1所示,A1到B1和A2到B2分别表示横向方向上表面和下表面覆盖的区域,C1到D1和C2到D2分别表示纵向方向左侧和右侧覆盖区域.硬度测试沿着这4条线进行,圆点为每条线的定位坐标原点,每个测量点之间的间隔為1 mm.腐蚀试验方法按照国家铝合金腐蚀测定标准GBT 7998-2005实行:用有机溶剂乙醇将样品表面油污去除;在室温下浸入10%氢氧化钠溶液中清洗5~15 min;将30 g氯化钠倒入1 000 mL水配制成氯化钠溶液,再把10 mL过氧化氢(1.10 g/mL)加入氯化钠溶液混合均匀作为浸泡腐蚀溶液.调节水浴锅温度为35±2 ℃,待温度稳定后将试样放入溶液中浸泡40 h.经腐蚀后的试样,将其表面磨制和抛光,并使用KH-3 000 V三维视频显微镜进行观察(放大200~1 400倍).采用Quanta 200环境扫描电镜进行电子背散射衍射(EBSD)观察,采用标准电解腐蚀方法制备EBSD试样,电解液为25%硝酸+75%甲醇(体积分数),电压为15~20 V,温度维持在约-25 ℃.

2 结果与讨论

2.1 不同部位的晶粒组织

如图2所示,焊接接头不同区域晶粒组织存在明显差异,母材7N01部分为拉长的晶粒,而母材6N01部分为等轴晶.焊缝区的5356铝合金在焊接过程中发生了快速熔化和凝固过程,其晶粒呈等轴晶,晶粒尺寸相对6N01母材较小,大概为30~40 μm.6N01部分靠近焊缝区的晶粒发生了异常长大,部分区域晶粒尺寸能达到300 μm(如图中区域C所示).

在熔合区,区域A为典型的等轴晶组织,区域B为柱状晶组织.这两个区域晶粒组织的显著差别可能与它们的热扩散能力的不同有关,与铸造件的凝固组织的形成类似,当有足够大的过冷度时容易形成细晶,如果存在热扩散梯度,晶体会利于向热扩散方向长大,凝固组织为柱状晶.区域C与区域A和B基本在同一水平线上,但晶粒尺寸却比区域A和B大很多,说明区域A和B在焊接过程中发生了重熔,而区域C只是受到了热影响,发生了类似再次退火的过程,此时部分晶粒会吞噬周围的晶粒,发生异常长大.在5356铝合金焊丝与两种母材的三点交汇处,出现了焊不实的区域(Line D).出现焊不实使材料中形成了空洞,这种空洞会影响焊接过程中材料的散热行为,从而影响焊接过程中重熔区域的凝固组织形核过程.另外,空洞相当于在材料中预制了一个断裂源,会降低焊缝的整体强度,焊接件会表现出较低的疲劳寿命.因此,在实际焊接过程中应尽量避免焊不实现象的发生.

对焊缝与7N01结合部位的EBSD晶粒取向图进行分析,如图3(a)所示,与低倍下的晶粒微观形貌(图2)不同的是,在拉长的晶粒中有部分再结晶的晶粒出现.由图3(b)可知,图中右侧区域的5356部分的IQ质量很好,说明残余应力很小.相比之下,图中左侧区域的7N01部分

图3 焊件焊缝与7N01结合部位的EBSD晶粒取向图(a)和对应的晶界取向差和IQ分布图(b)

Fig.3 EBSD orientation map (a) and the correspondinggrain boundary misorientation and image quality (IQ)distribution maps (b) of the connecting zone betweenthe weld seam and the 7N01 part

的IQ值相对小,说明残余应力大,再结晶不充分.这与挤压型材的EBSD分析是一致的,由于挤压引入大量缺陷,残余应力很大,对EBSD花样质量的影响很大.从图3(b)中的晶界取向差的分布中还发现,5356部分基本都是大角度晶界(黑色线),而7N01部分除了大角度晶界外,还有许多小角度晶界(红色和绿色线).在小角度晶界中,2°~5°的晶界又占了主要部分,说明7N01部分存在着大量的亚晶,这是由热加工和焊接时的回复作用造成的.综上所述,焊接过程的热量对于7N01来说还不足以发生完全再结晶,仅仅发生了回复和部分再结晶.

焊缝与6N01结合部位的EBSD晶粒取向图如图4所示,区域A为5356焊缝部分,区域B和C为6N01部分,如前文所述,5356部分的晶粒尺寸比6N01部分小很多.从取向密度分布函数图(ODF)可以看出区域B主要是旋转角为45°的R-cube织构(图4右上角),且并不是很尖锐,而是略有离散的R-cube织构((001)<011>).区域C为6N01母材边缘部分,该区域的织构与区域B不同,为少量的C取向织构和偏离B取向和S取向的织构,如区域C的ODF图(图 4右下角)所示.图5显示了母材7N01部分也存在着明显的织构.由ODF图,(001)极图和(111)极图可知,该部分织构类型为典型的面心立方金属的变形织构,即β取向线上的B((011)<211>),C((211)<111>)和S((121)<634>)织构.图5右侧为面心立方金属的变形织构标准(001)和(111)极图.endprint

2.2 显微硬度分布

为表征焊接过程对两种母材的热影响,对焊接接头进行显微硬度测试,结果如图6所示.从图6(a)可知焊件的横向6N01合金上下表面硬度值变化趋势大体相似.以A1-B1线为例,焊件的焊缝硬度值较低,离焊缝8到10 mm区域出现一个硬度谷,即软化区.经过焊缝区和软化区后合金硬度开始缓慢上升,在距离焊缝左右边缘20~30 mm处硬度达到母材的硬度值.母材焊接前经历了热变形和人工时效处理,焊接时靠近焊缝处温度很高,A1-B1线焊缝对应的是无时效强化特性的5356合金的凝固组织,显然硬度会很低.而A2-B2线并没有经过焊缝,在对应A1-B1线焊缝的位置实际是6N01合金,此处合金在焊接时相当于经历了固溶处理,溶质原子全部回溶到基体中并在室温放置过程中发生自然时效[9-10,16],因而此处对应的是6N01合金T4状态的硬度.随着离焊缝距离的增加,热影响温度降低,合金中的析出相不能重溶而发生明显粗化形成软化区,使该区的硬度降低[10].可见软化区是该焊接接头的薄弱环节,焊接时应选择合适的焊接工艺参数尽量减小软化区的软化程度和范围.

图6(b)是焊接接头纵向C1-D1和C2-D2两条线的硬度分布,一个明显现象是:无论是C1-D1线还是C2-D2线,热影响区的硬度都出现了剧烈增加的趋势,而两端的母材的硬度区相对较平坦.不同的是C1至D1穿过6N01合金后经过了焊缝区,而C2至D2穿过6N01合金后直接到7N01合金.因此C1至D1硬度值在0到10 mm区域内都保持在75 HV以下,而C2至D2低硬度值区域只出现在0到5 mm区域内,随后到7N01合金处硬度激增到115 HV左右.与6N01合金不同,7N01合金一侧的热影响区并没有出现硬度值明显下降的区域,这可能是由于7N01合金受焊接热的影响较小,析出相没有发生明显的粗化.

2.3 不同部位的腐蚀特性

对T型焊接接头腐蚀前后进行维氏硬度测试,图7为C1-D1线的测试结果.6N01母材与7N01母材腐蚀后硬度下降较少,而焊缝区域经过腐蚀后硬度下降了近10 HV.腐蚀前后焊接接头的硬度变化表明,腐蚀主要降低焊缝区硬度,而对母材区域影响较小,这是由不同区域腐蚀特性的差异造成的.

图7 焊接接头纵向方向腐蚀前后硬度曲线Fig.7 Hardness distribution in the longitudinaldirection of the welded joint before and after corrosion

图8为焊件母材区域腐蚀后微观形貌.由图可知6N01母材和7N01母材的腐蚀形式以点蚀为主,均没有出现明显的晶间腐蚀,而7N01母材比6N01母材点蚀数目多,点蚀的尺寸更大.点蚀的形成主要与合金内部的第2相颗粒、杂质和气孔等缺陷有关,这些区域与周围铝基体的电化学差异较大,易形成微腐蚀电池[17],从而形成点蚀.通过对比可知,6N01母材比7N01母材具有更好的抗腐蚀性能.

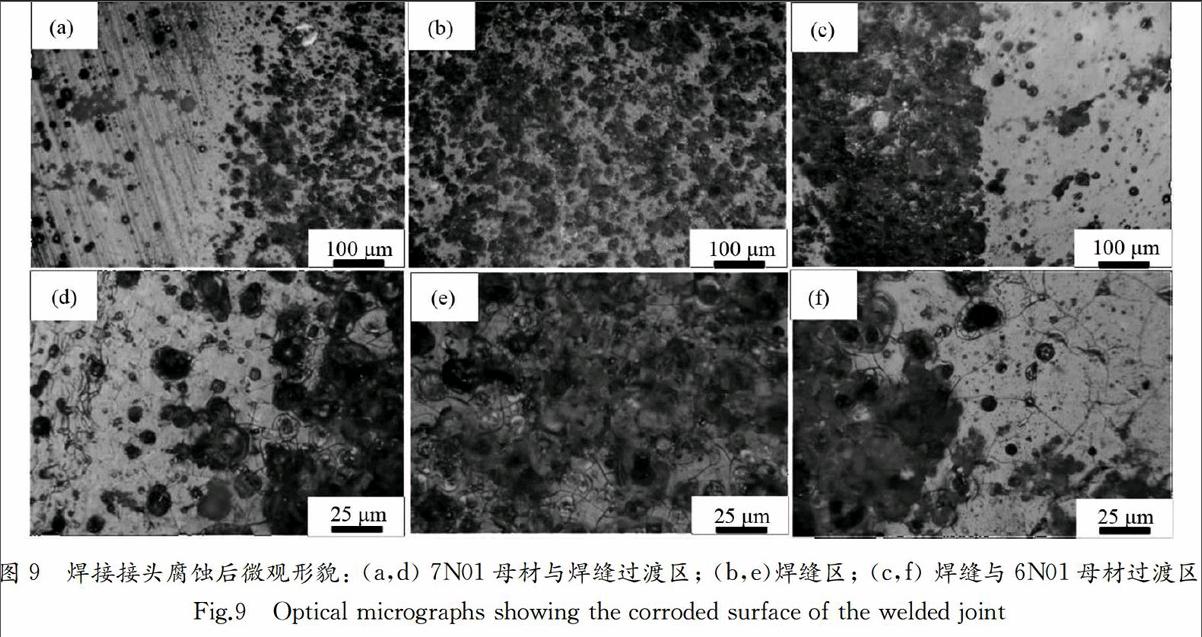

焊接接头腐蚀后的微观形貌见图9.从图9(a)~(c)可知,焊缝区产生了大量点蚀坑,多个点蚀坑甚至连接在一起.与母材腐蚀后的微观形貌(图8)相比,该区域的腐蚀程度显著加剧,这会使材料的性能显著降低(如图7所示),从而影响材料的服役寿命.对图9(a)~(c)对应的3个区域分别在更高倍下观察发现,在焊缝区及焊缝与母材的过渡区(即热影响区)均出现了网状的晶间腐蚀,如图9(d)~(f)所示.焊缝及热影响区不仅出现点蚀,还出现了晶间腐蚀,而母材部分均只出现点蚀,也就是说焊缝及热影响区是该焊件腐蚀最严重的区域.热影响区腐蚀较严重是由于焊丝5356铝合金中Mg含量相对母材较高,导致焊丝和母材腐蚀电位不同,焊丝和母材之间构成宏电池而发生电偶腐蚀.因此在保证焊件其他性能的情况下,建议尽量降低焊丝中Mg元素的含量来提高焊件的抗腐蚀性能.另外,由于焊缝是凝固组织,夹杂和气孔等缺陷较多,这些缺陷是腐蚀容易发生的区域,因此焊缝腐蚀严重.在实际焊接过程中,如何减少焊缝中的缺陷,对于提高焊件的抗腐蚀性能也至关重要.

3 结 论

本文研究了7N01和6N01铝合金脉冲MIG焊T型异质焊接接头不同部位的微观组织、硬度分布和腐蚀特性,主要结论如下:

1)焊接接头不同区域晶粒组织存在显著差异.焊缝为凝固组织,晶粒呈等轴晶;熔合区存在等轴晶和柱状晶组织;靠近焊缝处的6N01合金存在部分晶粒异常长大现象,7N01合金发生了回复和部分再结晶.

2) 焊接接头的硬度整体比母材硬度低.随着离焊缝距离的增加,6N01合金一侧的硬度在经过硬度值较低的焊缝和硬度值最低的软化区之后缓慢上升至母材硬度值.而7N01合金一侧的硬度在经过焊缝之后直接剧烈上升至母材硬度值.软化区是由析出相受焊接熱的影响发生明显的粗化导致的.

3) 焊接接头不同区域腐蚀特性存在显著差异.焊缝由于存在较多缺陷,腐蚀受损程度最高;热影响区由于焊丝和母材之间Mg含量的差异发生较严重的电偶腐蚀.焊缝和热影响区都出现了点蚀和晶间腐蚀,而两种母材部分均只出现了点蚀.

参考文献

[1] WAHAB M A,PAINTER M J,DAVIES M H. The prediction of the temperature distribution and weld pool geometry in the gas metal arc welding process[J]. Journal of Materials Processing Technology,1998,77: 233-239.

[2] MOREIRA P M G P,FIGUEIREDO M A V D,CASTRO P M S T D. Fatigue behaviour of FSW and MIG weldments for two aluminium alloys[J]. Theoretical & Applied Fracture Mechanics,2007,48(2):169-177.endprint

[3] BAI Y,GAO H M,QIU L. Droplet transition for plasma-MIG welding on aluminium alloys[J]. Transactions of Nonferrous Metals Society of China,2010,20(12): 2234-2239.

[4] NASCIMENTO M P,VOORWALD H J C. Considerations about the welding repair effects on the structural integrity of an airframe critical to the flight-safety[J]. Procedia Engineering,2010,2(1): 1895-1903.

[5] LIN J B,SONG Y L,RAN G W,et al. An investigation on the performance of stress corrosion cracking in aluminum-copper alloy welded joint[J]. China Welding,2011,20(2): 67-72.

[6] DESCHAMPS A,TEXIER G,RINGEVAL S,et al. Influence of cooling rate on the precipitation microstructure in a medium strength Al-Zn-Mg alloy[J]. Materials Science and Engine-ering A,2009,501(1): 133-139.

[7] ZHANG Y,MILKEREIT B,KESSLER O,et al. Development of continuous cooling precipitation diagrams for aluminum alloys AA7150 and AA7020[J]. Journal of Alloys and Compounds,2014,584(3): 581-589.

[8] 陳江华,赵甜甜,余雄伟,等. 预变形对7N01铝合金力学性能及显微结构的影响[J]. 湖南大学学报:自然科学版,2017,44(6):12-18.

CHEN Jianghua,ZHAO Tiantian,YU Xiongwei,et al. Effect of pre-deformation on mechanical properties and microstr-ucture of 7N01 alloys[J]. Journal of Hunan University: Natural Sciences,2017,44(6): 12-18. (In Chinese)

[9] 朱东晖,陈江华,刘春辉,等. AlMgSi与AlZnMg合金异质焊接接头力学性能和微观结构的关系[J]. 中国有色金属学报,2014,24(2): 293-301.

ZHU Donghui,CHEN Jianghua,LIU Chunhui,et al. Relationship between mechanical properties and microstructure of AlMgSi and AlZnMg dissimilar welded joint [J]. The Chinese Journal of Nonferrous Metals,2014,24(2): 293-301. (In Chinese)

[10]朱东晖,陈江华,刘春辉,等. 焊后热处理对Al-Mg-Si-Cu合金激光焊接接头微观结构和力学性能的影响[J]. 中国有色金属学报,2015,25(9): 2342-2349.

ZHU Donghui,CHEN Jianghua,LIU Chunhui,et al. Effects of post-weld heat treatment on the microstructure and mechanical properties of laser-beam welded Al-Mg-Si-Cu alloy[J]. The Chinese Journal of Nonferrous Metals,2015,25(9): 2342-2349. (In Chinese)

[11]AVAL H J,SERAIZADEH S,KOKABI A H. Evolution of microstructures and mechanical properties in similar and dissimilar friction stir welding of AA5086 and AA6061[J]. Materials Science and Engineering A,2011,528(28): 8071-8083.

[12]NICOLAS M,DESCHAMPS A. Precipitate microstructures and resulting properties of Al-Zn-Mg metal inert gas-weld heat-affected zones[J]. Metallur-gical and Materials Transactions A,2004,35(5): 1437-1448.

[13]LEFEBVRE F,GANGULY S,SINCLAIR I. Micromechanical aspects of fatigue in a MIG welded aluminum airframe alloy: Part 1. Microstructural characterization[J]. Materials Science and Engineering A,2005,397(1/2): 338-345.

[14]MASHIRI F R,ZHAO X L. Thin circular hollow section-to-plate T-joints: Stress concentration factors and fatigue failure under in-plane bending[J]. Thin-Walled Structures,2006,44(2): 159-169.

[15]HONG S,KIM S,CHANG G L,et al. Fatigue crack propag-ation behavior of friction stir welded 5083-H32 Al alloy[J]. Scripta Materialia,2006,55(11):1007-1010.

[16]陈江华,刘春辉. AlMgSi(Cu)合金中纳米析出相的结构演变[J]. 中国有色金属学报,2011,21(10): 2352-2360.

CHEN Jianghua,LIU Chunhui. The microstructure evolution of the precipitates in AlMgSi(Cu) alloys[J]. The Chinese Journal of Nonferrous Metals,2010,21(10): 2352-2360. (In Chinese)

[17]李东锋,张新明,刘胜胆,等. 淬火速率对Al-5Zn-3Mg-1Cu铝合金厚板剥落腐蚀的影响[J]. 湖南大学学报: 自然科学版,2015,42(12): 47-52.

LI Dongfeng,ZHANG Xinming,LIU Shengdan,et al. Effect of quenching rate on exfoliation corrosion of Al-5Zn-3Mg-1Cu aluminum alloy thick plate[J]. Journal of Hunan University: Natural Sciences,2015,42(12): 47-52. (In Chinese)endprint