分散剂和消泡剂对溶胶原位成型所制砂轮性能的影响

万隆+刘莹莹+王俊沙+李建伟+徐俊杰+李颖颖

摘 要:以金刚石微粉和硅溶胶等为原料,采用溶胶-凝胶原位成型法来制备金刚石/陶瓷结合剂砂轮.研究了4种分散剂及3种消泡剂对金刚石/陶瓷结合剂混合浆料和砂轮性能的影响.结果表明:当萘系减水剂添加量(质量分数)为0.4%时,混合浆料粘度达最小值,分散性和流动性最佳;当有机硅DD消泡剂添加量为0.2%时,复合烧结体显微结构变均匀,气孔率最小,抗折强度最大;与无添加剂砂轮相比,添加分散剂和消泡剂的砂轮结构均匀致密,磨削后的硬质合金工件表面质量较好,无较深划痕,表面粗糙度为0.04 μm.

关键词:溶胶-凝胶;金刚石;分散剂;消泡剂

中图分类号:TG74;TB332 文献标志码:A

Effect of Dispersant and Defoamer on the Properties of Grinding Wheel

Produced by Sol-in-Situ

WAN Long,LIU Yingying,WANG Junsha,LI Jianwei,XU Junjie,LI Yingying

(College of Materials Science and Engineering,Hunan University,Changsha 410082,China)

Abstract:With micro diamond powder and silica sol as raw materials,the diamond and vitrified grinding wheel were prepared by sol-gel in-situ method.The effect of dispersant and defoamer on the properties of mixed slurry and abrasives was studied.The results show that with 0.4% naphthalene based super plasticizer added,the dispersity and the fluidity of mixed slurry are good,and the viscosity reaches the minimum value.When the addition of silicone defoamer DD is 0.2%,the microstructure of the composite sintered body is uniform with the minimum porosity and the maximum bend strength.Compared with the grinding wheel without additives,the microstructure of grinding wheel with dispersant and defoamer is dense and uniform.The surface quality of cemented carbide grinded by the new designed wheel is better.No deep scratches were observed,and the surface roughness was 0.04 μm.

Key words:sol-gel;diamond;dispersant;defoamer

随着精密机械装备、电子、半导体、通讯等高科技产业的快速发展,对零部件的加工效率和加工精度提出了越来越高的要求.陶瓷结合剂金刚石砂轮因磨削精度高、磨削温度低等优点备受瞩目[1-3].精密磨削用金刚石微粉粒度一般为几个微米,对于这样细粒度的磨料,在制备高浓度低粘度浆料过程中容易发生团聚.因此,减少磨料团聚,降低砂轮磨削过程中对工件表面产生的划痕,提高工件表面精度,是目前需要解决的问题.Tanaka等[4-5]將溶胶凝胶法应用于砂轮制备中,其所制砂轮加工精度可达纳米级,但受专利保护,相关产品并未推向市场.国内,赵玉成等[6]采用高分子网络凝胶法制备纳米金刚石/陶瓷复合烧结块,但该方法主要用来制备纳米氧化物粉体,用该方法制备陶瓷结合剂砂轮仍在探索阶段.综上所述,溶胶凝胶法制备陶瓷结合剂砂轮仍需进一步开展研究.本文以金刚石微粉(3.5 μm)和Si系混合溶胶为原料,采用溶胶-凝胶原位成型法制备金刚石/陶瓷结合剂复合体.研究了不同分散剂

和消泡剂及其用量对金刚石/陶瓷混合浆料的分散性、流动性和粘度及对烧结体气孔率、强度和显微结构的影响,探索细化陶瓷结合剂结构,改善砂轮组织结构均匀性的新工艺.

1 实 验

1.1 实验原料

实验所使用的金刚石粒度为3.5 μm;Al(NO3)3·9H2O,NaNO3,ZnNO3·6H2O和LiNO3为化学纯;分散剂分别采用十二烷基硫酸钠 [CH3(CH2)11OSO3Na]、磷酸三钠(Na3PO4·12H2O)、六偏磷酸钠(NaPO3)6以及萘系减水剂(FDN);消泡剂分别采用型号为DD,DP-304和DP-307的有机硅消泡剂.

1.2 金刚石/陶瓷结合剂复合体的制备

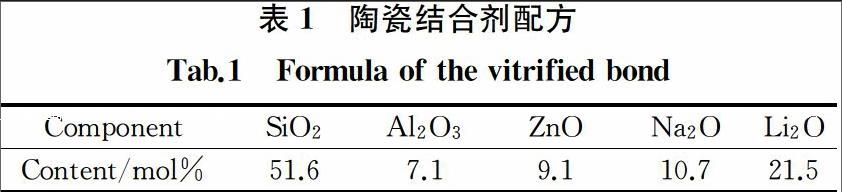

混合溶胶制备.按表1配方,将化学纯Al(NO3)3·9H2O,NaNO3,ZnNO3·6H2O和LiNO3配制成混合溶液,在温度为50 ℃条件下搅拌,并缓慢加入SiO2溶胶,得到固相组成与陶瓷结合剂相同的混合溶胶.

金刚石/陶瓷结合剂复合体制备.将金刚石微粉缓慢加入上面所制得的混合溶胶中,然后加入分散剂及消泡剂,制得固含量(体积分数)为60%的混合浆料,真空排泡后,将混合浆料倒入模具内,使其在80 ℃温度下进行胶凝,之后自然干燥24 h,再经40 ℃/3 h,50 ℃/3 h,60 ℃/2 h,80 ℃/1 h,100 ℃/1 h,120 ℃/1 h加热干燥.最后在850 ℃/1.5 h的升温曲线条件下在马弗炉中烧成得到金刚石/陶瓷结合剂复合烧结体[7].endprint

1.3 性能表征

采用QUANTA-200环境扫描电镜观察试样显微形貌;利用DKZ-5000型电动抗折试验机测试烧结试样的抗弯强度,跨距为28 mm,长条状试样尺寸为45 mm×5 mm×5 mm;采用HR-150DT型洛氏硬度仪测量试样条的洛氏硬度;采用阿基米德原理测试烧结试样的气孔率;采用涂4杯测试料浆粘度;采用HZ-Y150型磨床进行磨削实验,砂轮规格: 62 mm×32 mm×10 mm,砂轮转速为30 m/s,磨削工件为YG8硬质合金,利用日本CCI1000型白光干涉仪对工件表面形貌和表面粗糙度进行表征.

2 结果与讨论

2.1 分散剂对金刚石/陶瓷混合浆料稳定性的影响

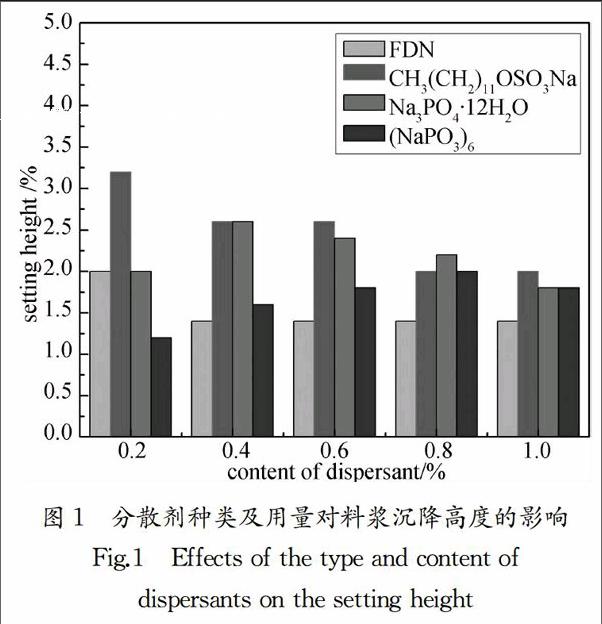

图1为分散剂种类和加入量不同时,混合浆料搅拌均匀后静置24 h上层清液的高度数据图.以清液高度占总高度的百分数来表征料浆的悬浮稳定性[8],从图中可以看出,当萘系减水剂的加入量(质量分数)≥0.4%时,上层清液沉降高度略有些上升但变化不大;随着十二烷基硫酸钠含量的升高,

上层清液的高度逐渐降低;而上清液高度随磷酸三钠和六偏磷酸钠含量的升高先降低后升高.从分散剂的分散机理来解释,萘系减水剂是阴离子型的线型聚合物,一方面通过空间位阻机制起作用,即憎水主链吸附在颗粒表面,阻止水和颗粒接触,另外一方面磺酸基提供静电斥力,阻止颗粒碰撞聚集和重力沉降[9].加入量较少时,颗粒表面吸附量少,位阻稳定作用较小;而加入量过多时,颗粒表面达到了过饱和吸附,

未被吸附和已被吸附的有机物长链由于相互缠绕,会使颗粒聚集和絮凝,从而使混合料浆不稳定,分散效果变差.十二烷基硫酸钠属于阴离子表面活性剂,也是发泡剂,加入后在混合浆料中产生大量微小气泡,对浆料起到一定悬浮作用,因此上层清液的高度降低.而磷酸三钠和六偏磷酸钠均属于无机电解质类分散剂,通过静电稳定机制起作用.加入后,浆料呈碱性,颗粒表面电位变得更负[10-12],双电层排斥力增大,当加入量(质量分数)为0.6%时,料浆分散性最好.继续增加分散剂用量,过多的磷酸三钠和六偏磷酸钠有絮凝作用,使混合浆料趋于不稳定,上清液高度增加.

2.2 分散剂对金刚石/陶瓷混合浆料粘度的影响

图2为分散剂种类和加入量对混合浆料粘度的影响.由图2可知:随着4种分散剂加入量的增加,浆料的粘度均先降低后升高.萘系减水剂分散机制主要靠空间位阻起作用,当加入量(质量分数)为0.4%时,浆料粘度最低.此时,减水剂正好被颗粒表面饱和吸附,离子间斥力大,分散效果最佳,混合浆料粘度最小;当含量过高时,颗粒表面都吸满了高分子,达到了过饱和吸附,从而使颗粒聚集和絮凝,导致料浆粘度有所增加[13].磷酸三钠和六偏磷酸钠均通过静电稳定机制起作用,当加入量(质量分数)≤0.6%时,颗

粒间的静电排斥力可以有效地阻碍料浆的絮凝,料浆粘度降低[13-15];分散剂的含量(质量分数)大于0.6%时,分散剂解离出的阳离子压迫双电层,使双电层的厚度减小,降低了颗粒之间的静电排斥力[8],因而浆料粘度增加.

综上分析,以萘系减水剂为分散剂且添加量(质量分数)为0.4%时,混合浆料的流动性和分散性更好.

2.3 分散剂对金刚石/陶瓷复合烧结体显微结构的影响

图3为添加质量分数为0.4%FDN前后金刚石/陶瓷结合剂烧结体的断面形貌图.从图3(a)可以看出,未添加分散剂时,烧结体内部团聚现象明显.这是因为细粒度磨料的比表面积和表面能较大,具有相互团聚以降低其表面能的趋势,因而浆料分散性不好,制得的烧结体结构不均匀.图3(b)为加入分散剂后的烧结体断面形貌图.0.4%FDN可通过空间位阻分散机理起到分散作用,结合剂和金刚石分布均匀,无明显团聚现象.

2.4 消泡剂对金刚石/陶瓷复合烧结体气孔率的影响

图4为消泡剂种类及用量对金刚石/陶瓷结合剂

复合烧结体气孔率的影响.随3种消泡剂用量的增加,坯体的气孔率先降低后升高,当消泡剂含量(质量分数,相对于磨料的质量)为0.2%时,坯体的气孔率最小,坯体密度此时达到最高.当消泡剂用量(质量分数)小于0.2%时,

烧结体气孔率随消泡剂用量的增加而降低;当加入量(质量分数)大于0.2%时,气孔率则随消泡剂用量的增加而增加.加入适量的消泡剂后,一方面其分子杂乱无章地分布于液体表面,抑制了弹性膜的形成,从而抑制泡沫的产生;另一方面消泡剂分子散布于泡沫表面,形成很薄的双膜层,通过扩散、渗透、层状入侵取代原泡膜薄壁,使膜壁迅速变薄,泡沫同时又受到周围表面张力大的膜层强力牵引,致使泡沫周围应力失衡,从而导致其“破泡”[16-20].由上述分析可知,消泡剂用量要在一定范围内效果才能达到最佳.超过此范围,烧结体气孔率反而增大.

2.5 消泡剂对金刚石/陶瓷复合烧结体机械性能的影响

表2为添加质量分数为0.2%的不同消泡剂时金刚石/陶瓷复合烧结体的抗弯强度和硬度.与未加消泡剂的烧结体相比,加入消泡剂后,抗弯强度升高.以DD为消泡剂型号时,金刚石/陶瓷复合烧结体的抗弯强度最大为59.1 MPa,烧结体的抗弯强度与相对密度有关,相对密度越大,组织越紧密,结合剂之间的键桥越短,抵抗外应力的能力越强.陶瓷材料抗弯强度与孔隙度的关系可用Griffith公式[21]来解释:

δf=2Eγsπa(1)

式中:δf为裂纹扩展需要的应力;E为材料的弹性模量;a为材料孔隙的半徑;γs为裂纹的比表面能.从式(1)可看出,材料的孔隙增多或尺寸变大,裂纹扩展需要的应力δf减小,材料越易断裂.由图4可知,加入质量分数为0.2%的消泡剂DD时,金刚石/陶瓷烧结体的气孔率明显降低,结构较致密,裂纹由气孔进行扩展需要的应力增大,因此,烧结体的抗弯强度随之升高.烧结体的硬度变化不是很明显,主要是因为砂轮的硬度与结合剂含量有关.endprint

2.6 消泡剂对金刚石/陶瓷复合烧结体显微结构的影响

图5为不加或加入不同种消泡剂时金刚石/陶瓷结合剂复合烧结体的断面形貌图.当浆料的固含量为60%时,添加质量分数为0.2%有机硅型消泡剂的烧结体密度明显高于不加消泡剂.其中,图5(a)为不加消泡剂,烧结体中孔径较大,气孔率较高,烧结体密度为1.80 g/cm3.图5(b)为加入DP-307消泡剂,可以看出烧结体结构很均匀,气孔较小,但较多,烧结体不够致密,密度为2.0 g/cm3.图5(c)为加入DP-304消泡剂,烧结体中有很多尺寸在10到15 μm的大气孔,显微结构不均匀,密度为1.967 g/cm3.图5(d)为加入DD消泡剂,烧结体中结合剂之间的烧结颈形成结合剂桥,气孔小且分布均匀,结构致密,密度最高为2.12 g/cm3.由此可以判断,加入消泡剂质量分数为0.2%的DD可以得到气孔尺寸较小、显微结构均匀和密度较高金刚石/陶瓷复合烧结体.

2.7 金刚石/陶瓷砂轮的显微结构及磨削性能

图6为使用添加剂前后金刚石/陶瓷结合剂烧结体的断面形貌图.图6(a)为添加质量分数为0.4%的萘系减水剂FDN和0.2%消泡剂DD,采用溶胶-凝胶原位成型法制备的复合烧结体.从图中可以看出,烧结体内部形成相互连通的不规则孔隙结构,且孔隙细小、分布均匀,金刚石与结合剂分布均匀,无明显团聚现象.图6(b)所示为无添加剂的复合烧结体,图中可见局部有明显的团聚现象,均匀性较差,且气孔较大,结合剂无法对金刚石表面形成较完整的包裹.

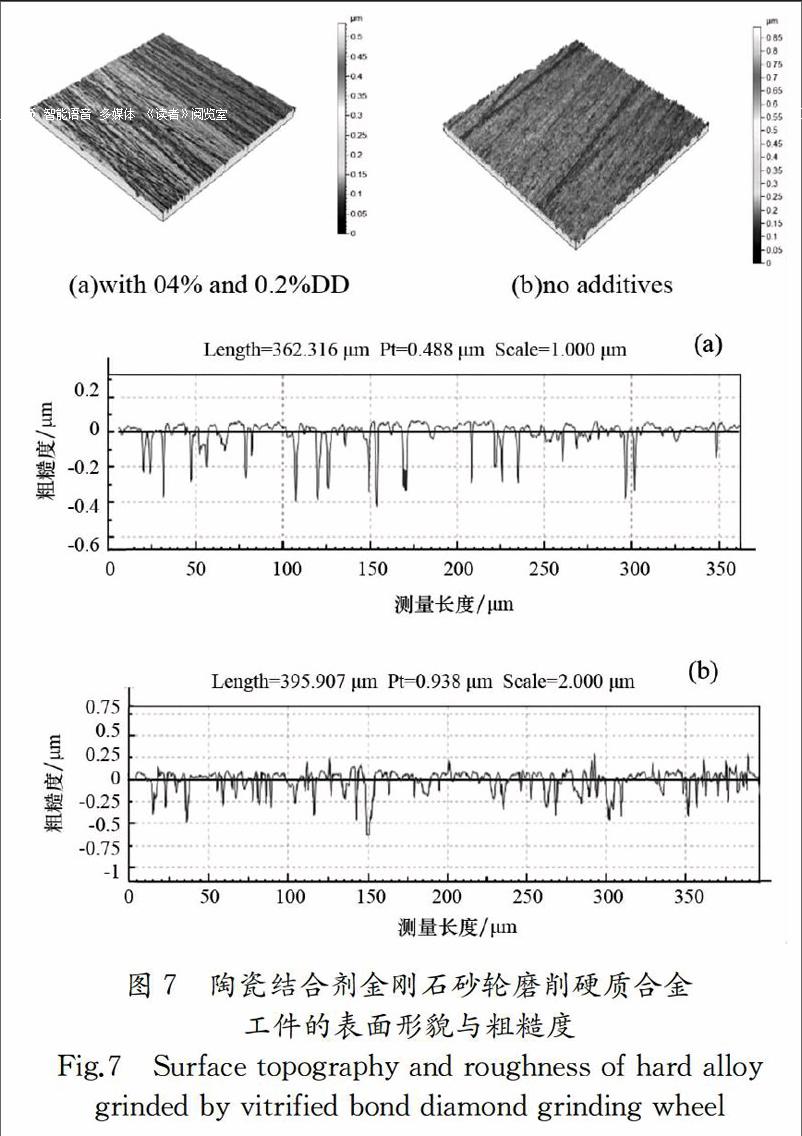

图7为有无添加剂陶瓷结合剂金刚石砂轮,对硬质合金进行磨削后工件的表面形貌和粗糙度图.从图7(a)可以看出,使用添加剂的砂轮磨削后的工件表面较均匀,表面粗糙度为0.04 μm;主要是由于加入分散剂和消泡剂所制金刚石砂轮中,磨料分散性较好,气孔较均匀.金刚石磨料被一层结合剂膜较完整地包裹,因此结合剂对金刚石颗粒的把持力增加,并且砂轮结构均匀性较好,溶胶形成的结合剂粒径较细,这样既能保证砂轮磨削过程中的稳定性,又能降低被磨工件的表面粗糙度.从图7(b)中可以看出,无添加剂的砂轮磨削后工件表面的均匀性较差,存在较多的划痕,工件的表面粗糙度为0.09 μm;这是由于砂轮微观组织均匀性较差,结合剂对磨料的包裹不完整,把持力较弱,磨削过程中磨料脱落划伤工件表面,因而产生较多的划痕[22-23].

3 结 论

1)不同分散剂对悬浮液分散作用和机理不同,分散效果顺序为:萘系>六偏磷酸钠>磷酸三钠>十二烷基磷酸钠,当萘系减水剂的加入量为0.4%时,悬浮液体系分散性和流动性最佳.

2)不同消泡剂对烧结体气孔率有显著影响,消泡剂效果顺序为:DD>DP-304>DP-307;当DD消泡剂质量分数为0.2%时,陶瓷结合剂/金刚石烧结体结构较均匀,密度和抗折强度达到最大值,分别为2.12 g/cm3 和59.1 MPa.

3)与无添加剂砂轮相比,添加质量分数为0.4%萘系减水剂和0.2%消泡剂DD的陶瓷结合剂金刚石砂轮结构致密、均匀,被磨工件表面一致性較好,未见有较深的划痕,表面粗糙度Ra为0.04 μm.

参考文献

[1] 王先逵.机械加工工艺手册:精密加工和纳米加工高速切削难加工材料的切削加工[M].北京:机械工业出版社,2008:9-8.

WANG Xiankui.Mechanical processing handbook:Precision machining and nano-machining high speed cutting machining difficult materials [M].Beijing:Machinery Industry Press,2008:9-8.(In Chinese)

[2] SABRI L,MANSORI E M.Process variability in honing of cylinder liner with vitrified bonded diamond tools [J].Surface and Coatings Technology,2009,204(6/7):1046-1050.

[3] 胡伟达.溶胶凝胶法制备陶瓷结合剂金刚石砂轮的研究[D].长沙:湖南大学材料科学与工程学院,2013:98.

HU Weida.Study on preparation vitrified bond diamond grinding wheel by sol-gel method[D].Changsha:College of Materials Science and Engineering,Hunan University,2013:98.(In Chinese)

[4] TANAKA T,ESAKI S,NISHIDA K,et al.Development and application of porous vitrified-bonded wheel with ultra-fine diamond abrasives[J].Key Engineering Materials,2004,257/258:251-256.

[5] 李合庆.超细粒度陶瓷结合剂金刚石砂轮及其应用技术[J].Abrasives News,2005(2):5-7.

LI Heqing.Ultra fine grained vitrified bond diamond wheel and its application technology[J].Abrasives News,2005(2):5-7.(In Chinese)

[6] 赵玉成,王明智,张贝贝,等.纳米金刚石-陶瓷结合剂复合粉体的高分子网络凝胶法制备与烧结[J].复合材料学报,2013,30(3):120-124.endprint

ZHAO Yucheng,WANG Mingzhi,ZHANG Beibei,et al.Preparation and sintering of nano-diamond-vitrified bond composite powders by polyacrylamide gel method[J].Acta Materiae Compositae Sinica,2013,30(3):120-124.(In Chinese)

[7] 张磊欣.溶胶-凝胶原位法成型砂轮的微晶玻璃结合剂研究[D].长沙:湖南大学材料科学与工程学院,2016:22.

ZHANG Leixin.Study on glass ceramic bond used in grinding wheel on sol-gel in-situ method[D].Changsha:College of Materials Science and Engineering,Hunan University,2016:22.(In Chinese)

[8] 謝红佳,张祥林,熊妮,等.分散剂用量和pH值对纳米氧化锆水基浆料稳定性的影响[J].中国陶瓷,2015,51(4):30-33.

XIE Hongjia,ZHANG Xianglin,XIONG Ni,et al. Effect of dispersant content and pH value on stability of nano-ZrO2 aqueous-based slurry[J].China Ceramics,2015,51(4):30-33.(In Chinese)

[9] 唐学原,茹红强.SiC陶瓷浆料流变性能的研究[J].厦门大学学报:自然科学版,2004,43(4):527-530.

TANG Xueyuan,RU Hongqiang.Research on the rheology property of SiC ceramic slurrym[J].Journal of Xiamen University:Natural Science,2004,43(4):527-530.(In Chinese)

[10]李绍纯,戴长虹,牛志森,等.不同分散剂对SiC晶须分散作用的探讨[J].材料导报,2005,19(2):121-123.

LI Shaochun,DAI Changhong,NIU Zhisen,et al.Effect of dispersant on SiC whiskers in water media[J].Materials Review,2005,19(2):121-123.(In Chinese)

[11]李玮,顾明元,金燕萍.分散剂用量对碳化硅浆料流变性能的影响[J].硅酸盐学报,2004,32(11):1356-1360.

LI Wei,GU Mingyuan,JIN Yanping.Effect of dispersant concentration on rheological behavior of SiC aqueous suspension[J].Bulletin of the Chinese Ceramic Society,2004,32(11):1356-1360.(In Chinese)

[12]XIAO Chunxia,GAO Lei,LU Ming,et.al.Synergistic effect of copolymer and poly(vinylpyrrolidone) mixtures on rheology of aqueous SiC suspensions[J].Colloids and Surfaces A:Physicochem Eng Aspects,2010,355:104-108.

[13]黄晶,张军战,张颖,等.不同分散剂对SiC泡沫陶瓷水基浆料性能的影响[J].铸造,2016,65(2):175-178.

HUANG Jing,ZHANG Junzhan,ZHANG Ying,et al.Influence of different dispersants on properties of aqueous slurry of SiC foam ceramics[J].Foundry,2016,65(2):175-178.(In Chinese)

[14]张栓红,张明,贾吉堂.陶瓷减水剂研究进展[J].硅酸盐通报,2013,32(4):677-682.

ZHANG Shuanhong,ZHANG Ming,JIA Jitang.Progress of ceramic water reducing agent[J].Bulletin of the Chinese Ceramic Society,2013,32(4):677-682.(In Chinese)

[15]MEI S I,YANG J,FERREIRA M F.Effect of dispersant concentration on slip casting of cordierite-based glass ceramics[J].J Colloid Interface Sci,2001,241:417-421.

[16]葛成灿,王源升,余红伟,等.泡沫及消泡剂的研究进展[J].材料开发与应用,2010,25(6):81-84.

GE Chengcan,WANG Yuansheng,YU Hongwei,et al .Study on foam and antifoaming agent[J].Development and Application of Materials,2010,25(6):81-84.(In Chinese)endprint

[17]GEORGE C Sawicki.Impact of surfactant composition and surfactant Structure on foam control performance[J].Colloids and Surfaces A:Physicochem Eng Aspects,2005,26(3):226-232.

[18]KARAKASHEV S I,GROZDANOVA M V.Foams and antifoams[J].Adv Colloid Interface Sci,2012,1-17.

[19]张冉冉,刘公召.有机硅消泡剂的研究进展及应用[J].化工技术与开发,2015,44(8):20-24.

ZHANG Ranran,LIU Gongzhao.Research progress and application of organic silicon defoamer[J].Technology & Development of Chemical Industry,2015,44(8):20-24.(In Chinese)

[20]黃宪章,黄登宇.有机硅消泡剂消泡机理、特性及用途研究[J].科技情报开发与经济,2003,13(1):161-163.

HUANG Xianzhang,HUANG Dengyu.Study on defoaming mechanism,features and uses of organo silicon defoaming[J].Sci/tech Information Development Economy,2003,13(1):161-163.(In Chinese)

[21]束德林.材料工程力学性能[M].2版.北京:机械工业出版社,2010:32-33.

SHU Delin.Mechanical properties of materials engineering[M].2nd.Beijing:Machinery Industry Press,2010:32-33.(In Chinese)

[22]万隆,陈石林,刘小磐.超硬材料与工具[M].北京:化学工业出版社,2006:280-292.

WAN Long,CHEN Shilin,LIU Xiaopan.Superhard materials and tools[M].Beijing:Chemical Industry Press,2006:280-292.(In Chinese)

[23]LIN K H,PENG F S,LIN S T.Sintering parameters and wear performances of vitrified bond grinding wheels[J].Internation Journal of Refractory Metals&Hard Materials,2007,25(1):25-31.endprint