循环流化床锅炉水冷壁偏磨原因分析及改进

赵红岩,尤文杰

(河南神马尼龙化工有限责任公司,河南平顶山 467013)

0 引言

某化工企业的生产需要连续稳定的蒸汽供应,提供蒸汽的240 t/h循环流化床锅炉在运行过程中水冷壁偏磨、磨损较快,锅炉运行平均不足60 d,就因水冷壁磨损最终爆管需停炉检修,每次检修需更换数十根水冷壁管。锅炉运行稳定性差,年维修量大,严重影响生产的连续性和稳定性。

1 问题

(1)锅炉前墙(卫燃带向上3.5 m范围内)水冷壁磨损严重,锅炉后墙、两侧墙(卫燃带向上3.5 m范围内)水冷壁磨损程度较轻。

(2)锅炉前墙(卫燃带向上3.5 m范围内)水冷壁磨损不是循环流化床锅炉炉内贴壁流的常规性均匀磨损,呈现的是偏磨磨损现象,主要表现为:以锅炉前墙中心线为基准,右侧水冷壁冲刷磨损面出现在水冷壁管左侧面,中部及右侧面不磨损;以锅炉前墙中心线为基准,左侧水冷壁磨损面出现在水冷壁管右侧面,中部及左侧面不磨损。

(3)每次停炉检修时都发现锅炉4个给煤口附近及给煤口下部粘接大量燃煤,厚度达300 mm。

2 原因分析

(1)240 t/h循环流化床锅炉一、二次风量原设计5:5,空床阻力3.67 kPa,而锅炉实际运行空床布风阻力仅2.0 kPa。锅炉负荷在220~235 t/h时,一、二次风量均为148 000 m3/h。根据考察,同厂家、同类型锅炉布风阻力均在3.5 k~3.7 kPa,且锅炉负荷220~235 t/h时,一、二次风量98 000 m3/h,因此判断锅炉运行阻力偏低是造成锅炉一、二次风风量增加的主要原因。

(2)循环流化床锅炉水冷壁常规磨损不可避免,正常情况下,锅炉水冷壁磨损都是较为均匀的贴壁流磨损,由于锅炉一、二次风量的增加,大颗粒床料在一次风的作用下加速了对水冷壁的冲刷、磨损。

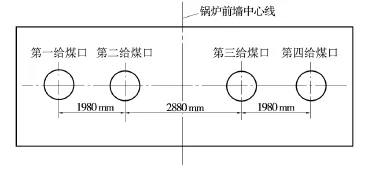

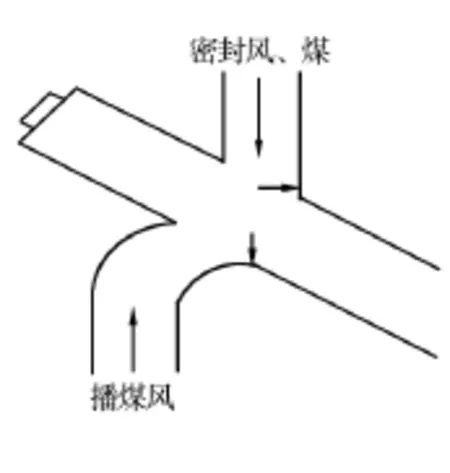

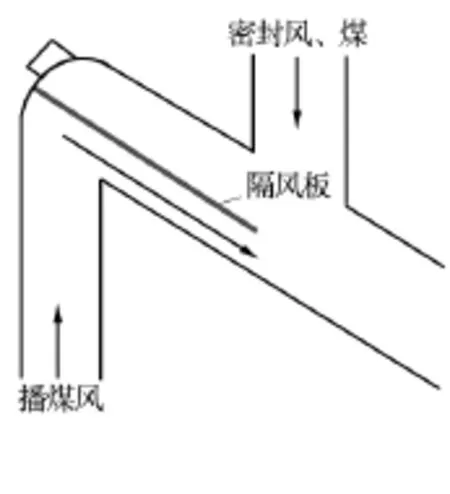

(3)如图1所示,以锅炉前墙中心线为基准,第一与第二给煤口中心间距1980 mm,第三与第四给煤口中心间距1980 mm,第二与第三给煤口中心间距为2880 mm,锅炉前墙4个给煤口不是均匀布置,停车检修时发现4个给煤口附近及给煤口下部粘结堆积大量燃煤。 因锅炉播煤风出口与给煤机落煤口方向接近垂直(图2),播煤风进入给煤管后直接吹打在落煤口燃煤和给煤管管壁上,播煤风不能有效集中,播煤能力减弱,难以打散给煤管内部燃煤,大部分燃煤仅靠自重进入炉膛,是燃煤堆积在炉膛前墙的主要原因。

图1 锅炉前墙给煤管布置

(4)水冷壁出现偏磨、磨损的主要原因:①锅炉给煤管播煤风能力不足,在燃煤从给煤口进入炉膛瞬间不能被打散、均匀洒落在锅炉料层上,给煤管播煤风能力不足,原燃堆落锅炉前墙料层上部,大量燃煤聚堆改变了一次风垂直向上的运行轨迹。②一次风被迫改变运行轨迹从炉膛中间向上运动,通过炉膛中间给煤口后向炉膛两侧加速扩散,最终趋于炉内平衡,这种因一次风运动轨迹方向的改变,最终造成锅炉前墙(卫燃带向上3.5 m范围内)水冷壁出现磨损偏磨现象。

图2 改造前播煤风管

图3 风帽外罩

3 改造措施

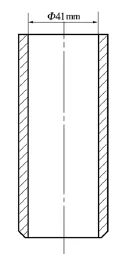

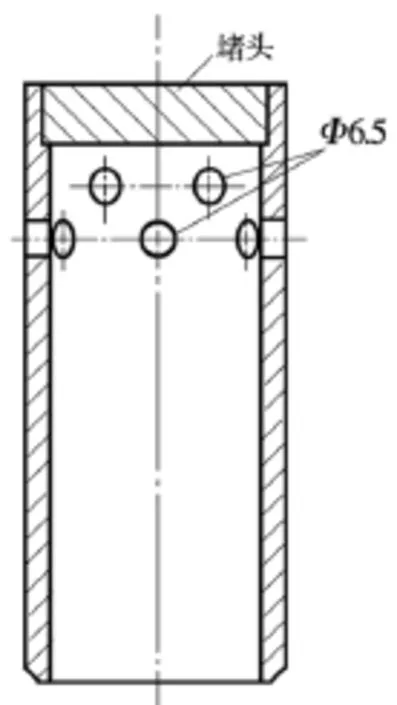

(1)锅炉风帽芯管。在保持锅炉原风帽外罩(图3)结构不变的情况下改造风帽芯管结构。原风帽芯管内径41 mm,芯管总过风面积1319.585 mm2,风帽外罩共10个孔,孔径12 mm,风帽芯管总过风面积1130.4 mm2(图4)。改造后的风帽芯管过风面积仍为1319.585 mm2,仅改造芯管出风口位置,原芯管顶部用堵头封堵,改造后芯管出风口由顶部出风改为侧向均布出风,布置2层共16个孔,孔径6.5 mm,通风总面积530.66 mm2(图5)。

(2)播煤风管。在给煤管中增加隔风板,使播煤风从给煤管底部射入,改变播煤风运动轨迹(图6),播煤风通过给煤管底部直接打进入炉膛,播煤风在进入炉膛前打散燃煤,使燃煤均匀洒落在炉膛中间,燃煤厚度的减弱使一次风穿透燃煤能力加强,一次风穿透燃煤后均匀垂直向上运行。

(3)水冷壁外部结构。为解决前墙水冷壁(卫燃带向上3.5 m范围内)因一次风运行轨迹改向造成水冷壁的冲刷、偏磨磨损,在水冷壁管上焊接防磨侧板(图7)。水冷壁节距90 mm,管内径60 mm。防磨侧板500 mm×20 mm×6 mm,防磨侧板焊接在水冷壁管正面,防磨侧板高出水冷壁管20 mm。为解决防磨侧板的耐高温性、耐磨损性和可焊性,防磨侧板采用12Cr1MoVG材料;为解决防磨侧板的膨胀,防磨侧板对接时预留2 mm膨胀节间隙。

图4 改造前风帽芯管

图5 改造后风帽芯管

图6 改造后的播煤风

图7 水冷壁管焊接防磨侧板

4 改造效果

改造后240 t/h循环流化床锅炉空床阻力3.60 kPa,锅炉负荷 220~235 t/h时,一、二次风量均为100 000 m3/h,锅炉首次运行183 d计划性停车检修,经检查锅炉水冷壁管无冲刷、偏磨磨损现象,落煤口及落煤口下部无燃煤堆积,截至2016年11月,锅炉已连续运行3个周期,每次运行周期均在183 d以上,锅炉年计划停车检修次数≤2次。