大跨度铁路钢箱梁斜拉桥正交异性桥面疲劳试验研究

施 洲, 蒲黔辉, 杨仕力, 刘振标

(1.西南交通大学 土木工程学院,四川 成都 610031;2.中铁第四勘察设计院集团有限公司 桥梁设计研究院,湖北 武汉 430063)

正交异性桥面钢箱梁具有承载能力高、抗风、抗扭、比强度高等优点[1-4],广泛应用于大跨度公路悬索桥、斜拉桥[5-7],但在大跨度铁路斜拉桥等桥型中应用极少[2]。正交异性桥面板焊缝处存在较高的残余应力及较大的应力集中,由此导致的疲劳开裂等问题在国内外屡见不鲜[3-4,8-10]。国内外学者针对大跨度公路桥梁正交异性钢箱梁桥面疲劳特性已做了大量的研究工作[3-4,11-12]。Roy等[8]针对 Verrazano海峡大桥维修更换的正交异性桥面开展足尺模型试验研究。Paul A.Tsakopoulos等[9]通过足尺模型动态静态实验对Bronx-Whitestone悬索桥正交异性钢桥面板疲劳行为和疲劳抗力进行了相关研究。Yamada Kentaro等[10]研究了采用冲压闭合裂纹的处理方式来提高公路正交异性桥面的疲劳寿命。周建林等[6]对苏通大桥正交异性钢桥面板局部模型进行了极限承载力试验,并考虑了板件局部稳定、初始缺陷和残余应力等的影响。张清华等[11]通过足尺模型试验对港珠澳大桥正交异性钢桥面板的疲劳特性进行试验和理论研究。唐亮等[12]针对金堂大桥开展钢箱梁正交异性桥面的足尺疲劳试验研究。

尽管正交异性桥面钢箱梁在大跨度铁路桥梁中应用极少,但正交异性桥面结构已经应用于大跨度铁路桁架梁、桁架拱桥等结构,并开展了相关正交异性桥面结构的疲劳试验研究[13-15],如厦深铁路榕江特大桥密布横梁体系整体钢桥面静力行为试验研究[13]、福厦铁路木兰溪特大桥和丘后特大桥正交异性桥面U肋足尺试件疲劳试验分析[14]以及铁路正交异性钢桥面板典型疲劳裂纹寿命估算[15]。

主跨468 m的宁波铁路枢纽北环线甬江特大桥为国内首座大跨度铁路钢箱混合梁斜拉桥,是正交异性钢箱梁在大跨度铁路斜拉桥中的新拓展[16]。在铁路荷载沿轨道固定位置作用下的钢箱梁正交异性桥面结构的传力与受力更为复杂,与传统的公路荷载下钢箱梁正交异性桥面结构以及铁路桁架梁拱正交异性桥面的受力存在显著的差异,其高周次反复列车轮压荷载下的疲劳问题更加突出,而目前铁路荷载下的大跨度钢箱梁正交异性钢桥面板疲劳足尺试验研究极少。在此,以甬江特大桥为依托,开展大跨度铁路钢箱梁正交异性桥面的疲劳试验研究工作。

1 大跨度钢箱梁斜拉桥正交异性桥面概况

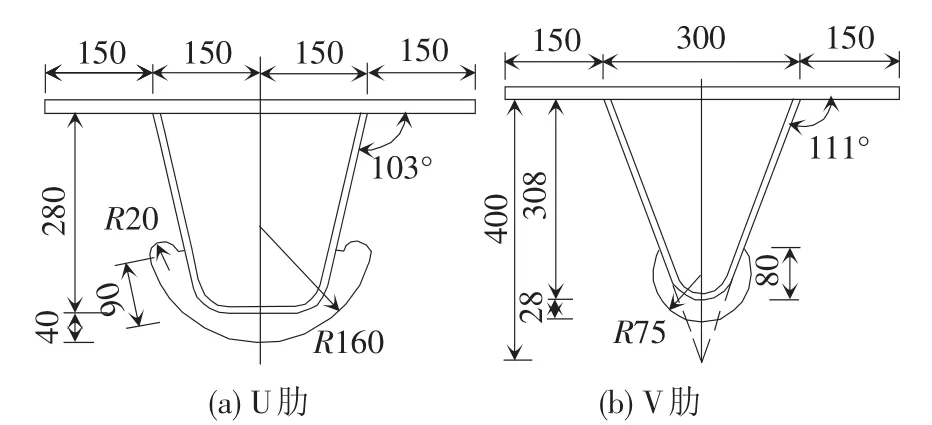

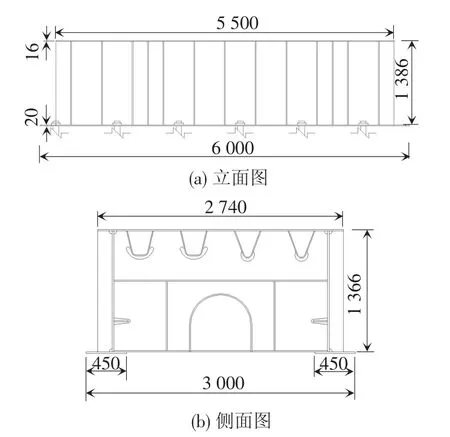

为和下游既有的主跨468 m的公路斜拉桥孔跨对位,宁波铁路枢纽北环线甬江特大桥主桥设计为主跨468 m的混合箱梁斜拉桥,边跨及中跨两侧24.5 m采用预应力混凝土箱梁,跨中419 m梁段采用钢箱梁,这也是钢箱梁在我国大跨度铁路桥上的首次应用。甬江特大桥钢箱梁采用带双中边腹板的单箱五室截面,梁高5 m,梁宽21 m。纵桥向每3 m设置一道横隔板,梁顶设有2%的横坡,顶板、底板设置闭口加劲肋,顶板加劲肋与横隔板、顶板一起组成正交异性钢桥面板。箱梁正交异性桥面,初始设计为U形加劲肋,横隔板设置苹果形切口,加劲肋板厚10 mm,高280 mm,宽300 mm,间隔600 mm。顶板板厚16 mm,横隔板板厚16 mm,见图1。箱梁各板件材料均为Q345qD。在试验研究中,还优化设计了V形加劲肋对比方案,V肋过横隔板处设置圆形切口。两种方案见图2。正交异性钢桥面结构顶面设MMA防水层及防滑层,并在其上直接铺设道砟桥面。

图2 加劲肋形式及切口形式构造图(单位:mm)

图1 钢箱梁横截面图(单位:cm)

2 钢箱梁正交异性桥面受力特性分析

2.1 甬江特大桥有限元模型

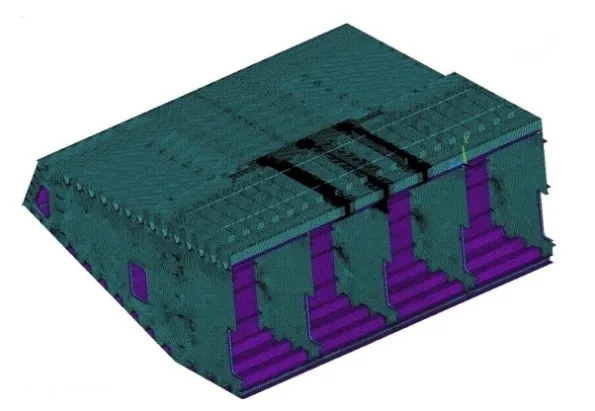

为系统分析铁路钢箱梁正交异性桥面的受力特性,分别建立全桥杆系模型及箱梁局部板壳单元有限元模型来分别分析钢箱梁在结构第一体系及第二三体系下的受力特性,其中钢箱梁整体参与全桥整体受力与变形为第一体系,钢箱梁桥面局部(含U/V肋及横隔板)承受列车荷载为第二受力体系,钢桥面板局部(不含U/V肋及横隔板)承受列车荷载为第三受力体系。全桥杆系有限元模型采用Midas建模,系统计算分析桥梁各类构件最不利受力状况。在铁路钢箱梁正交异性桥面细部受力分析中,选取全桥杆系模型分析结果中受力最不利的4个钢箱梁节段,采用ANSYS软件建立其包含道砟及钢轨等的有限元模型,箱梁钢板均采用SHELL63板单元模拟,重点考察部位的单元网格尺寸不大于5 mm;钢轨采用空间梁单元BEAM4模拟;道砟等采用实体单元SOLID45模拟;不同单元之间的连接采用节点自由度耦合来实现,计算中道砟弹性模量根据试验结果采用120 MPa。四节段板壳有限元模型,见图3,采用的是一端固定、一端铰支的约束方式,在钢轨上施加列车轮对荷载,在边界上施加通过全桥杆系模型提取的相应边界力并进行细部受力分析。

图3 四节段有限元模型图(半幅箱梁)

2.2 第一、二、三体系影响分析

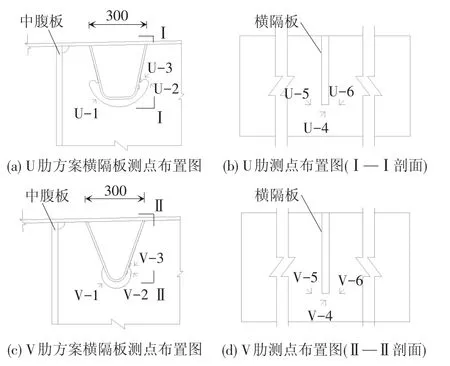

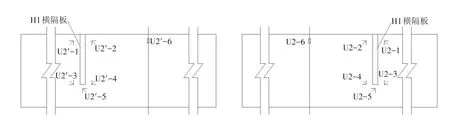

为考察第一、二、三体系力对考察点应力水平与应力幅的影响情况,尤其是对控制疲劳开裂的主拉应力的影响情况,分别在四节段有限元模型上加载计算二三体系力和一体系力下,以及各体系力相互叠加下的各板件的应力分布状况。根据计算结果以及正交异性桥面传统的疲劳敏感区域,重点关注钢箱梁顶板、加劲肋及横隔板的焊接连接部位,横隔板开孔部位的应力状况。正交异性钢箱梁桥面分别按照采用U肋、V肋的两种模型进行计算,两种模型中除U肋、V肋及横隔板开孔不同外均相同。在受力体系影响分析中,选取的应力考察点中,受力较为不利的主要是腹板内侧相邻加劲肋及与之相连的横隔板局部区域,相应的应力考察点位置见图4。

图4 应力考察点布置图

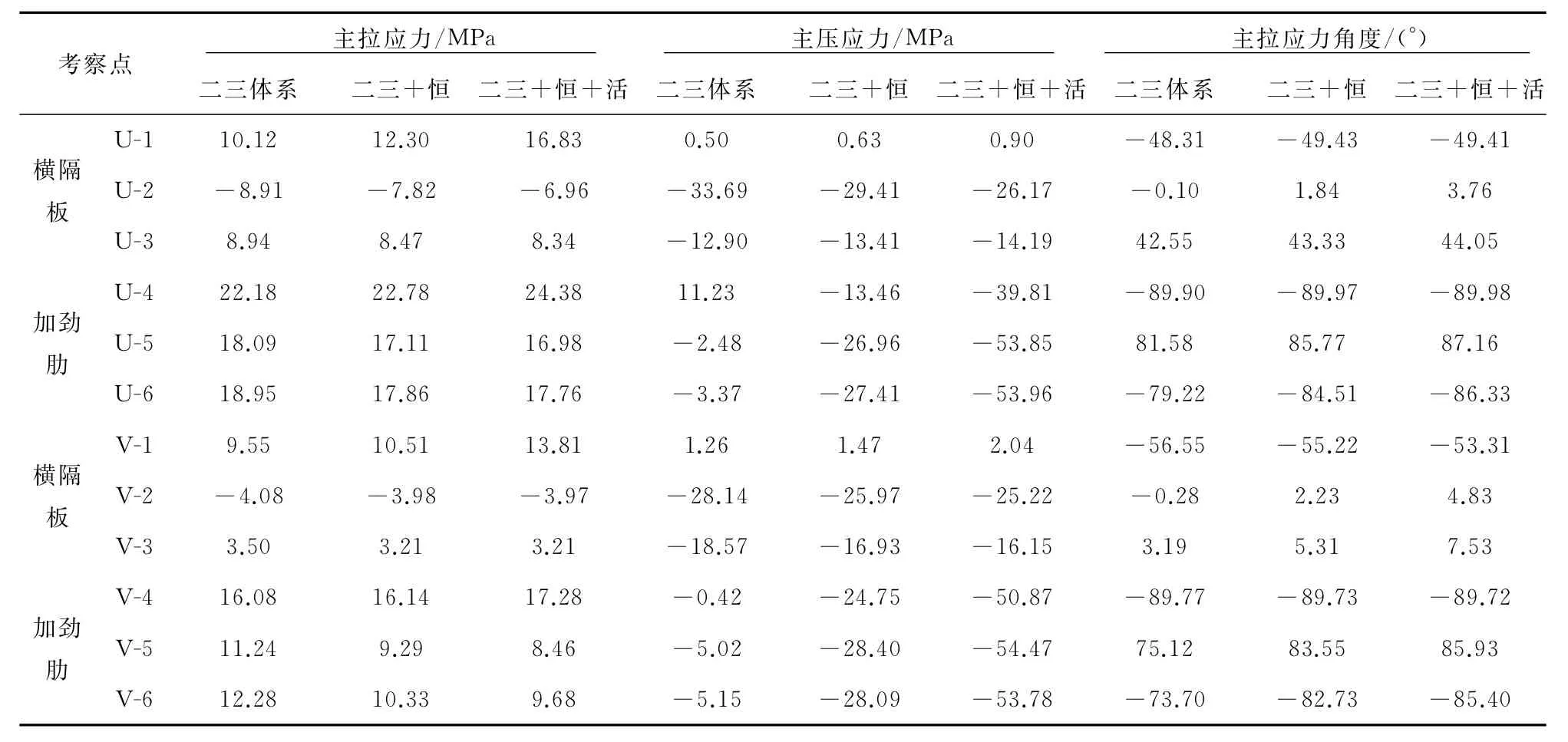

第一体系力又分别计算恒载和活载的情况,恒载选择跨中的成桥内力,活载选择中-活载作用下跨中的最大轴力工况。通过局部板壳有限元模型计算分析得到各应力考察点在考虑不同体系组合力下的应力结果,见表1。其中“主拉应力角度”为主拉应力与水平线的夹角,逆时针为正;表中“恒”“活”分别指考虑恒载一体系力作用和活载一体系力作用,其中-活载一体系力作用指中-活载作用下最大轴力工况。

表1 不同受力体系力下考察点的应力

从计算结果可知一体系作用力主要引起钢箱主梁纵桥向的应力,即在顶板、加劲肋和腹板上产生较大的应力,对横隔板的应力影响很小。从考察点的应力结果可见,U形及V形加劲肋正交异性桥面考察点应力量值均不大,主拉应力最大为24.38 MPa,主压应力最大为-54.47 MPa;U形加劲肋在各体系下应力结果均略大于V形加劲肋结果。在不同的受力体系中,二三体系下应力结果为主导地位,第一体系中-活载效应大于恒载效应。

在确定疲劳荷载时,第一体系中恒载应力不影响考察点的应力幅,仅影响应力循环的上下限;第一体系中的活载效应在一列车整体通过一次,考察点产生一次应力循环;而在第二三体系受力中,列车各车辆的每一车厢经过即发生一次应力循环,为典型的高周低幅疲劳作用力。

3 正交异性桥面疲劳模型试验设计

3.1 模型方案比选

正交异性钢桥面等钢结构疲劳试验模型通常采用1∶1的足尺模型,在考察疲劳结构构造受力特性的同时也考察施工焊接工艺、钢材母材性能等。限于疲劳试验设备、场地等条件,疲劳试验模型在保证核心试验构件部分与原结构相同之外,还通过支撑、传力等辅助构件组成独立的结构体。疲劳试验模型的核心试验构件的受力、传力应与原结构尽可能相同,应力水平与分布规律误差控制在一定范围内。

为优化铁路钢箱梁正交异性桥面疲劳试验模型的等效性,并考虑实验室内的试验条件,截取原桥结构钢箱梁顶板、加劲肋和横隔板的焊接部位以及横隔板开孔部位等局部疲劳敏感区并构造辅助支撑板件,考虑不同的加载模式等条件,先后优化改进了五种模型方案,并进行了大量的有限元分析验证其与原桥箱梁正交异性桥面疲劳敏感区域应力分布与应力量值的等效性,分析各方案的优劣。最终优化的正交异性桥面局部1∶1疲劳模型采用由2U肋、2V肋共4肋的正交异性桥面板,以两横梁、两侧竖板为主支撑,并结合加劲肋、着地板等组成的模型结构。两个横隔板上都设置了人孔以方便模型的测试与观察。箱梁各板件材料均为Q345qD,模型长6 m,宽3 m,高1.386 m。模型质量减至8.12 t,见图5。模型结构顶面设MMA防水层及防滑层,并在其上直接铺设道砟,同实桥桥面相同。

图5 试验模型设计图(单位:mm)

3.2 模型应力等效分析

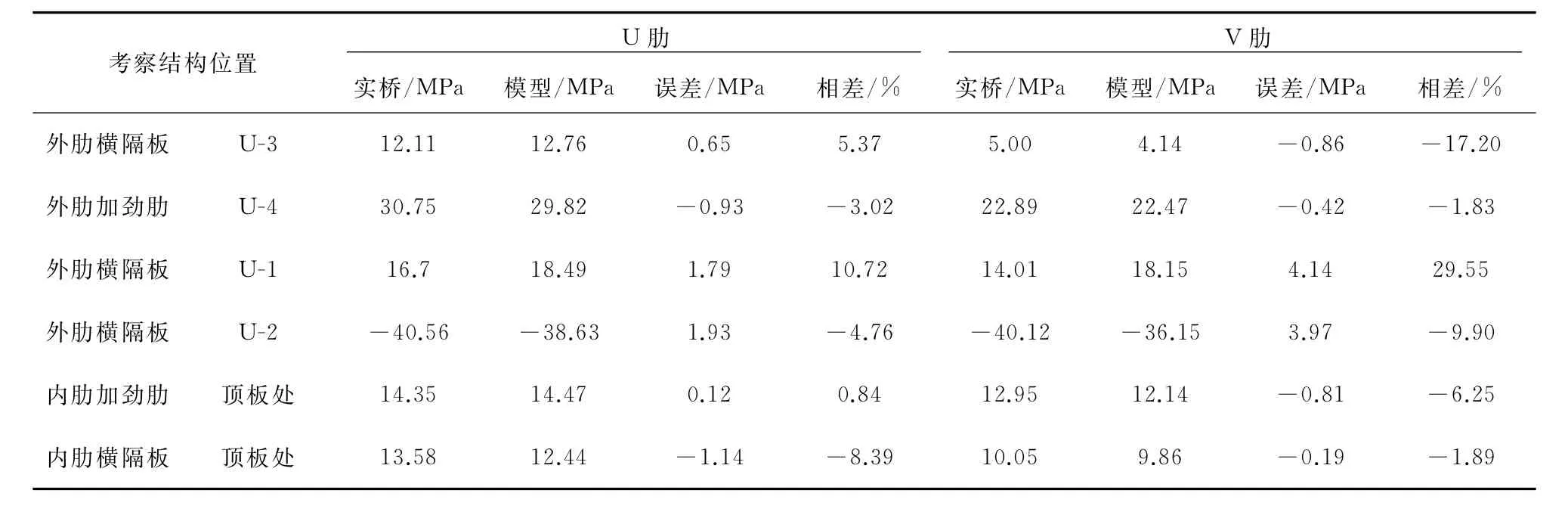

进行疲劳验证模型试验的前提是模型受力与实际结构等效,等效性越好试验模型就越能够反映出原结构的疲劳受力特征。在模型等效性分析中,主要考察原桥正交异性桥面结构疲劳敏感区域应力水平及其分布规律的等效性。原桥在进行应力计算时,选择中-活载前5个集中力进行实桥加载,对每根铁轨各加一半轴重荷载,按考察的横隔板对称加载,使得横隔板各处应力达到最大。另外计算得出试验模型各考察点的应力,以考查试验模型的等效情况。模型中道砟的模拟按照实际加载试验结果,弹性模量均取为120 MPa。表2列出了加载模型与实桥结构各点等效情况,各考察点的应力误差介于-1.14~4.14 MPa,试验模型与原桥模型受力情况等效相对较好,由于考察点的应力相对较小而显得相对误差稍大。

表2 加载模型与实桥结构各点应力等效情况

3.3 疲劳试验模型应力测点布置

铁路钢箱梁正交异性桥面疲劳模型试验中,重点考察的疲劳敏感点包括加劲肋与顶板以及横隔板连接焊缝及焊缝周围母材、横隔板与加劲肋连接处及开孔边缘部位等。为尽可能获取各板件以及连接部分的应力水平及应力分布规律,在模型上布置了应变片及应变花,共计415个应变测点,9个挠度测点。其中U肋、横隔板构件一侧的应力测点布置见图6、图7。

图6 加劲肋腹板应变测点布置图

图7 横隔板应变测点布置图

4 疲劳加载荷载等效

4.1 加载荷载幅及加载次数

铁路钢箱梁正交异性桥面主要承受列车轮轴的高周次疲劳作用,合理的模型等效疲劳荷载幅度及加载次数是试验的关键参数之一。根据Miner损伤度理论,确定疲劳加载荷载幅与加载次数的常用方法是首先得出考察点的应力影响线,用标准疲劳车进行影响线加载,得出考察点应力的时程曲线,由时程曲线得出标准疲劳车通过时的应力幅与相应的循环次数,根据设计基准期内标准疲劳车的运量,得出总的应力幅与总的循环次数,由Miner损伤度理论折算成相应次数的常幅应力循环。

目前,我国铁路桥梁规范中没有关于疲劳计算的标准疲劳车及相应的运量,保守考虑,计算采用轴重较大的C64货车,年运量按设计的2 700万t计算。

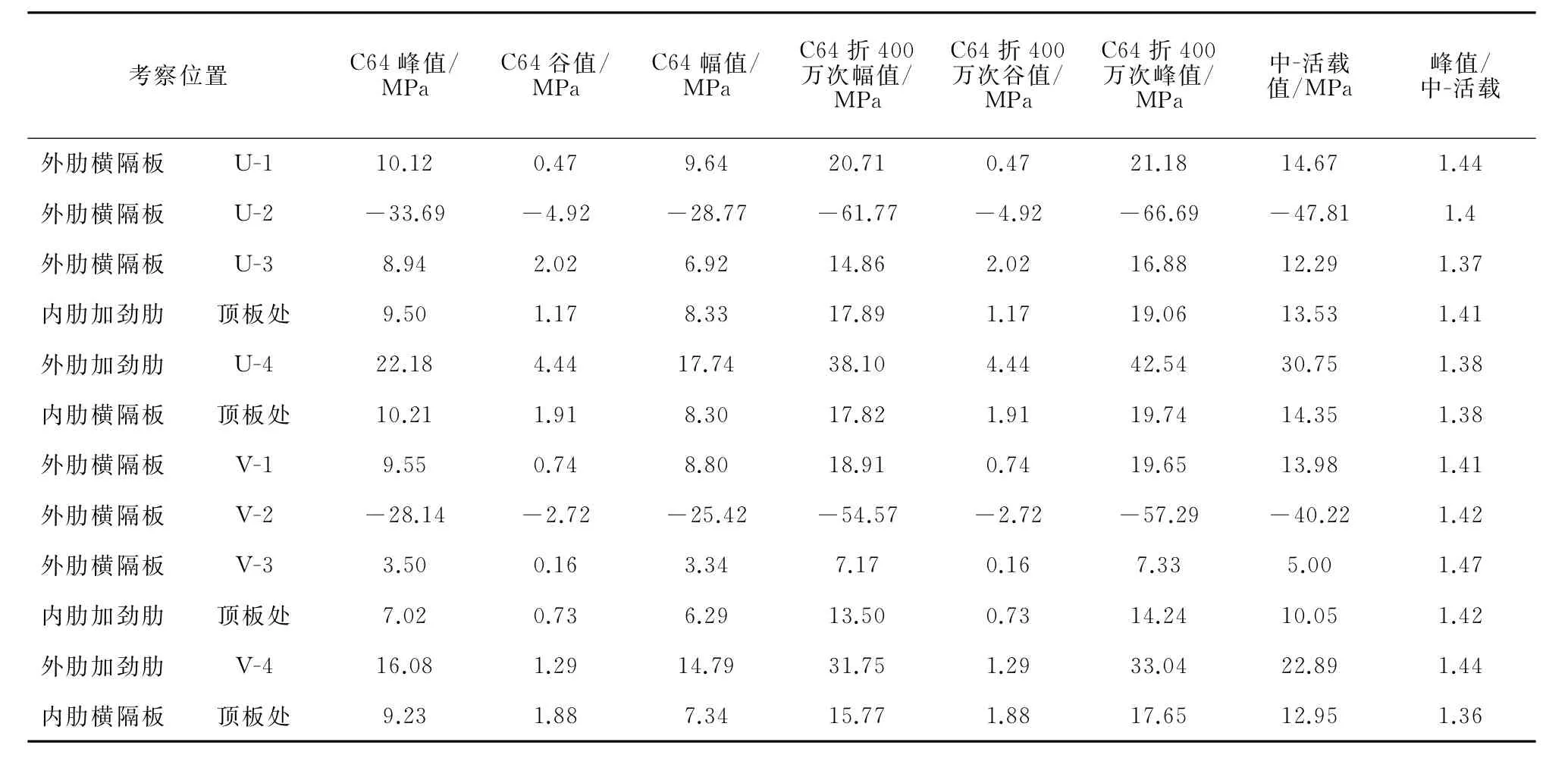

在疲劳荷载的等效分析中,以各疲劳敏感点为对象,计算各考察点的主应力影响线,结果表明主应力影响线长度基本相同,为10 m左右,应力纵向影响范围为横隔板每侧不超过2个节段。且荷载位于横隔板位置时,各点应力均达最大。每节C64车厢经过1次时,各点发生一次主应力循环,且由于各轴之间影响有重叠,每次循环谷值并不为0。按每年2 700万交通量计算,桥梁运营100年,最不利的总循环次数为29 347 826次,为典型的高周低幅疲劳作用。在模型试验中,如此高周低幅试验难以实现,遂采用 Miner损伤度等效的方法,提高疲劳荷载幅以降低疲劳循环次数。当将疲劳循环次数降低为400万次时,各考察点的峰值应力为1.36~1.47倍中-活载产生的应力,谷值应力为0.3~0.15倍中-活载产生的应力,见表3。

为方便,将疲劳峰值取为1.5倍中-活载,谷值取为0.1倍中-活载,疲劳循环次数略小于400万次。换算模型等效试验所需施加的荷载幅度为578.34 k N,下限荷载为41.31 k N,荷载循环次数为400万次,可以满足正交异性板疲劳验证试验的要求。模型试验400万次后,可进一步验证疲劳破坏性能,并同时提高荷载幅度至691.56 k N,下限荷载不变,进行疲劳破坏试验。

表3 各考察点应力幅转化情况

4.2 疲劳试验加载方法与测试

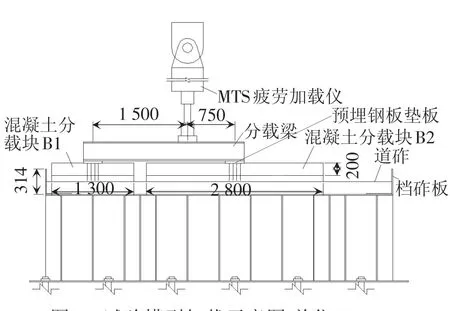

在铁路钢箱梁正交异性桥面的疲劳试验中,为模拟实际桥梁上道砟的分载作用,在模型钢桥面上设置满布20 cm厚的道砟,并在其上搁置2块带肋钢筋混凝土分载板。试验模型安装于实验室内MTS专用反力架下,MTS液压伺服千斤顶作动器通过分载钢梁传力于2块钢筋混凝土分载板实现疲劳加载。疲劳加载布置见图8,加载试验照片见图9。

图8 试验模型加载示意图(单位:mm)

图9 模型现场加载图

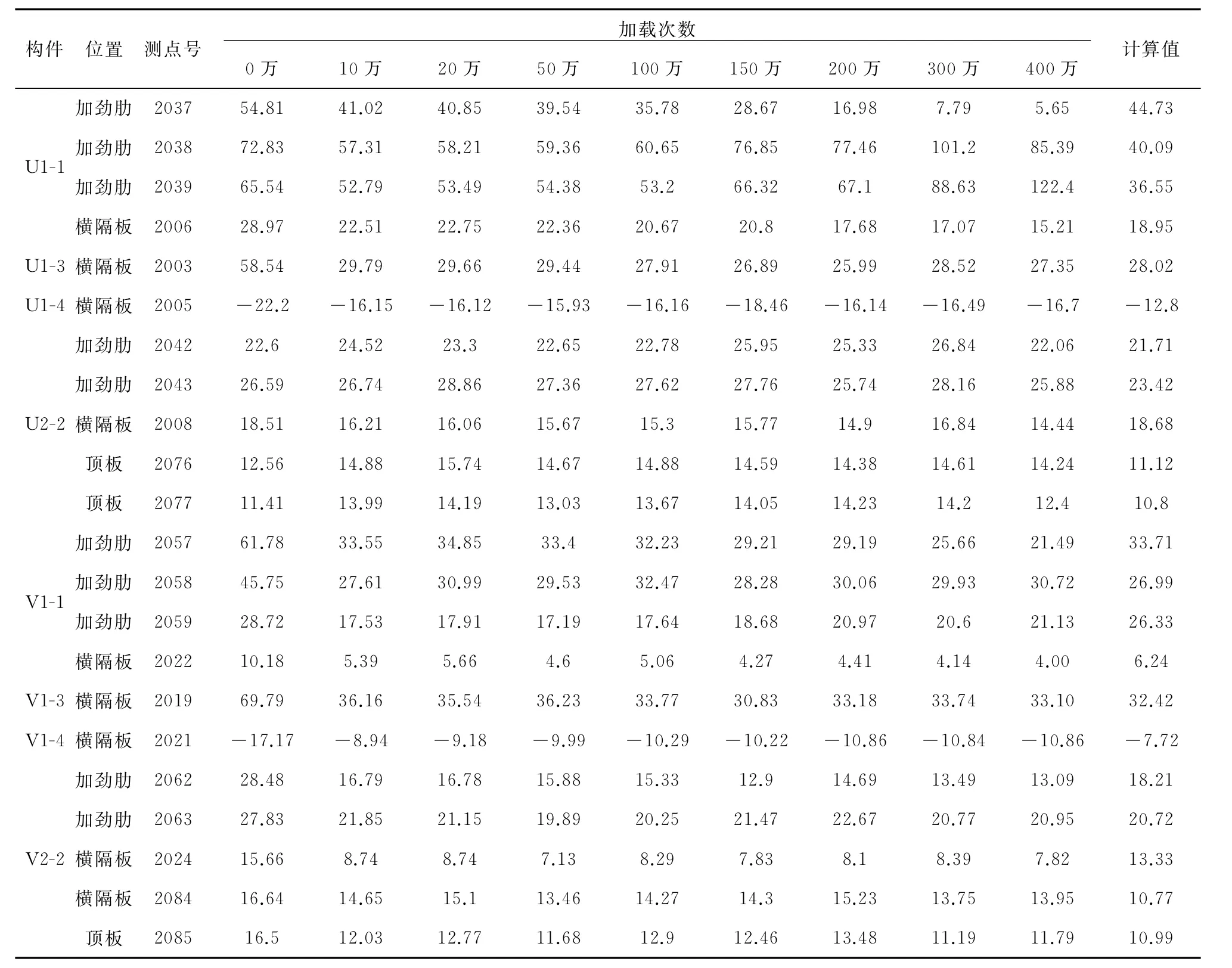

在疲劳试验正式加载之前,先对模型进行预加载,以0.5~2.5 Hz不同的加载频率各试加载数分钟,以选取合适的疲劳加载频率并测试试验数据采集等设备是否正常工作。完成预加载后进行首次静载试验,采用MTS分5级逐步加载至疲劳上限荷载再逐次降载至疲劳下限荷载,并循环2次,记录实测应力、变形等数据。之后,进行正式疲劳试验,在疲劳至1、2、5、10、50、100、200、300、400、420、440、460、480、500、520、540、560万次后,分别进行静载试验测试,各次静载试验测试同首次静载试验。

5 试验结果与分析

5.1 疲劳试验应力结果分析

正交异性桥面板模型在疲劳加载试验中,多次进行分级静载加载试验,考察各构件的受力与变化情况。在试验初期,实测应力结果与理论结果有一定差异,检查发现为模型着地板与地面接触有一定不平顺,在疲劳试验10万次后,在模型着地板与地面接触面增加5 cm厚砂浆垫层,之后模型实测应力情况有一定改善。试验中,模型结构疲劳敏感区域的部分测点的实测应力见表4及图10。试验实测应力结果表明,绝大部分应力测点在0~400万次疲劳过程中应力量值基本不变,其疲劳性能良好。2039测点对应的外侧U肋和横隔板连接部位在150万次疲劳后发生应力偏离理论值变化趋势并随疲劳次数增加而增大,表明该处在150万次疲劳时发生内部裂纹并导致应力重分布,并随疲劳循环次数增加及疲劳裂纹扩展而应力重分布加大。

表4 静载下应力数据处理结果MPa

图10 测点应力随疲劳次数变化曲线

5.2 铁路钢箱梁正交异性桥面疲劳性能分析

铁路钢箱梁正交异性桥面疲劳试验数据结果表明,应力考察点应力水平基本同理论计算值相近。除外侧U肋在横隔板处的应力测点外,其余测点随着疲劳试验次数的增加,模型数据整体波动情况不大,均保持较为平稳的应力状态,证明试验模型在560万次疲劳荷载作用期间内仍然处于弹性工作状态。除U肋外的其余构件均具有良好的疲劳性能,疲劳使用寿命远超过设计的100年。

在试验过程中,外侧U肋和横隔板连接部位附近母材的测点存在显著的应力变化,对应的应变花测点(水平、竖向、45°3个测点)应力变化图表明,在疲劳循环进行到150万次的时候,竖向测点应力值下降,而其余两个测点的应力值上升,并随着疲劳次数的增加不断发展。在250万疲劳后,在该测点附近的横隔板焊缝正下方焊趾U肋母材处发现其表面产生肉眼可见疲劳裂缝,裂缝呈现水平分布。裂缝产生后,该测点的应力重分布进一步发展,竖向测点的应力持续下降,而其余两应变片处的应力随疲劳次数增加而持续变化,表明裂缝随疲劳次数增加而不断扩展。疲劳裂缝位置处于U肋与横隔板焊缝焊趾处,其理论疲劳应力幅量值相对较大,并受施工焊接热影响显著,验证了该位置处是铁路钢箱梁U肋正交异性桥面的疲劳薄弱环节之一。根据外侧U肋横隔板处3个测点的实测值反算疲劳开裂寿命,可以反算得到其开裂寿命为25~38年。加劲肋腹板与横隔板连接焊缝构造的疲劳开裂寿命并不能影响整体钢箱梁的使用寿命,但其影响正交异性桥面的局部承载能力、适用性及耐久性。

通过铁路钢箱梁正交异性桥面疲劳试验结果分析可知:铁路钢箱梁正交异性桥面总体结构疲劳性能良好,但U形加劲肋腹板与横隔板连接焊缝构造的局部安全储备较低,在100年的设计使用期内容易产生疲劳开裂。V形加劲肋及其余构件等在试验过程中没有产生可见裂缝,工作性能良好。V形加劲肋比U形加劲肋表现出更好的疲劳工作性能,其原因在于V肋与横隔板连接比U肋具有更长的焊缝及更倾斜的角度降低了V肋的局部应力。试验后建议原桥顶板U肋方案改为V肋方案,并在实桥道砟槽范围内的顶板上予以实用。

6 结论

通过对铁路钢箱梁正交异性桥面结构的详细仿真分析与疲劳模型试验研究工作,得到如下结论:

(1)列车作用于铁路钢箱梁正交异性桥面时,主拉应力最大为24.38 MPa,主压应力最大为-54.47 MPa,其第二三体系下的效应占主导地位,第一体系下活载效应对疲劳敏感点的影响相对较小,列车轮轴作用正交异性桥面表现为每节车厢循环一次的典型高周低幅疲劳荷载。

(2)以应力等效为原则,通过5个方案优化比选设计了2U肋+2V肋对比试验模型结构,设置了道砟及带肋混凝土板模拟轨枕与钢轨的作用,模型各部位应力与原桥等效性良好。

(3)在疲劳荷载等效中,以实际常用的轴重较大的C64车辆进行加载计算,按100年设计寿命单线年设计运量2 700万t考虑,计算分析出原桥最高循环次数为29 347 826次,通过Miner损伤度等效原理转化为400万次,等效荷载幅为578.34 k N。

(4)疲劳试验全过程数据结果表明,应力考察点应力水平基本同理论计算值相近。大部分测点随着疲劳试验次数增加至560万次全过程应力均保持较为平稳的弹性受力状态,正交异性桥面结构总体结构疲劳性能良好。

(5)在试验过程中,U肋与横隔板连接部位附近母材的测点在循环进行到150万次时发生显著应力重分布,并在250万次时观察到可见疲劳裂缝;V肋总体受力水平低于U肋,疲劳中未发生开裂,其疲劳性能优于U肋,并在实桥的道砟槽范围内顶板U肋改为V肋。

[1]杨仕力,施洲.我国大跨径钢箱梁桥正交异性板疲劳损伤研究现状[J].桥梁建设,2017,47(4):60-65.

YANG Shili,SHI Zhou.Current Research of Fatigue Damage in Orthotropic Deck Plates of Long Span Steel Box Girder Bridges in China[J].Bridge Construction,2017,47(4):60-65.

[2]高立强.铁路桥钢箱梁正交异性桥面板的静力行为与疲劳性能研究[D].成都:西南交通大学,2013:5-90.

[3]GUO T,LIU Z,ZHI J.Fatigue Reliability Assessment of Orthotropic Steel Bridge Decks Based on Probabilistic Multi-scale Finite Element Analysis[J].Advanced Steel Construction,2015,11(3):334-346.

[4]KAINUMA S,JEONG Y S,AHNB J H,et al.Behavior and Stress of Orthotropic Deck with Bulb Rib by Surface Corrosion[J].Journal of Constructional Steel Research,2015,113:135-145.

[5]王春生,付炳宁,张芹,等.正交异性钢桥面板足尺疲劳试验[J].中国公路学报,2013,26(2):69-76.

WANG Chunsheng,FU Bingning,ZHANG Qin,et al.Fatigue Test on Full-scale Orthotropic Steel Bridge Deck[J].China Journal of Highway and Transport,2013,26(2):69-76.

[6]周建林,刘晓光,张玉玲.苏通大桥钢箱梁桥面板关键构造细节疲劳试验[J].桥梁建设,2007(4):17-20.

ZHOU Jianlin,LIU Xiaoguang,ZHANG Yulin.Fatigue Tests for Critical Structural Details of Steel Box Girder Deck Plate of Sutong Bridge[J].Bridge Construction,2007(4):17-20.

[7]CONNOR R J,FISHER J W.Consistent Approach to Calculating Stresses for Fatigue Design of Welded Rib-to-web Connections in Steel Orthotropic Bridge Decks[J].Journal of Bridge Engineering,2006,11(5):517-525.

[8]ROY S,FISHER J W,ALAPATI R S D.Full Scale Laboratory Testing of Replacement Orthotropic Deck for Verrazano Narrows Bridge[J].Association for Computing Machinery,2010:3513-3515.

[9]TSAKOPOULOS P A,FISHER J W.Full-scale Fatigue Tests of Steel Orthotropic Deck Panel for the Bronx-Whitestone Bridge Rehabilitation[J].Bridge Structures,2005,1(1):55-66.

[10]KENTARO Y,TOSHIYUKI I,TAKUMI K.Rehabilitation and Improvement of Fatigue Life of Welded Joints by ICR Treatment[J].Advanced Steel Construction,2015,11(3):294-304.

[11]张清华,崔闯,卜一之,等.港珠澳大桥正交异性钢桥面板疲劳特性研究[J].土木工程学报,2014,47(9):110-117.

ZH ANG Qinghua,CUI Chuang,BU Yizhi,et al.Study on Fatigue Features of Orthotropic Decks in Steel Box Girder of Hong Kong-Zhuhai-Macao Bridge[J].China Civil Engineering Journal,2014,47(9):110-117.

[12]唐亮,黄李骥,刘高,等.正交异性钢桥面板足尺模型疲劳试验[J].土木工程学报,2014,47(3):112-121.

TANG Liang,HUANG Liji,LIU Gao.Fatigue Experimental Study of a Full-Scale Steel Orthotropic Deck Model[J].China Civil Engineering Journal,2014,47(3):112-121.

[13]李小珍,张景峰,肖林,等.铁路密布横梁体系整体钢桥面静力行为的试验研究[J].铁道学报,2015,37(6):95-102.

LI Xiaozhen,ZH ANG Jingfeng,XIAO Lin,et al.Experimental Study on Static Mechanical Behavior of Orthotropic Monolithic Deck System of Railway Steel Bridge with Dense Transverse Beams[J].Journal of the China Railway Society,2015,37(6):95-102.

[14]李晓华.铁路正交异性钢桥面肋疲劳试验研究[D].成都:西南交通大学,2010:38-73.

[15]顾萍,周聪.铁路正交异性钢桥面板典型疲劳裂纹寿命估算[J].铁道学报,2012,34(1):97-102.GU Ping,ZHOU Cong.Estimation of Fatigue Life of Typical Fatigue Cracks of Orthotropic Steel Decks of Railway Brides[J].Journal of the China Railway Society,2012,34(1):97-102.

[16]么超逸,蒲黔辉,施洲,等.大跨度铁路钢箱梁斜拉桥索梁锚固结构疲劳性能试验研究[J].铁道学报,2015,37(8):72-79.

YAO Chaoyi,PU Qianhui,SHI Zhou,et al.Experiment Study on Fatigue Performance of Cable-girder Anchorage for Long-span Railway Cable-stayed Bridge with Steel Box Girder[J].Journal of the China Railway Society,2015,37(8):72-79.