基于gamma退化过程的装备备件保障模型

杜振东,赵建民,杨志远,倪祥龙

(军械工程学院,石家庄 050003)

0 引言

随着维修方式的不断发展,在装备日常保障中,基于状态的维修(CBM)逐渐成为了装备维修的主流方式。

目前在CBM中,对退化过程以及相关维修决策的研究已较为成熟[1-3],但基于退化过程对备件订购时间进行决策的研究相对较少。而且,研究备件的文献也很少结合系统的退化过程进行研究。陶小创等[4]通过综合分析备件保障概率的影响因素,预测装备的备件需求量。杨仕美等[5]利用库存量与装备可用度的关系,用边际分析法对备件库存量进行优化。Zhang J等[6]和 Vander Heijden M C[7]以备件满足率为优化目标,以费用为约束研究了备件优化配置模型。赵建忠等[8]建立了改进系统备件满足率约束下的备件优化配置模型。蒋云鹏等[9]采用Armstrong等[10]提出的经典联合策略,结合 Si等[11]提出的具有参数自适应估计能力的RUL预测方法,针对带有状态监测的单部件系统,对备件的替换时间和备件的订购时间进行了联合决策。以上研究中涉及备件订购时间优化决策的研究较少,且模型计算复杂,在平时的装备备件保障中难以有效地实现工程应用。

基于此,本文针对平时装备保障中的备件保障问题,着重研究了基于gamma退化过程的备件保障模型,通过连续的状态监测信息获得部件的退化量阈值分布,结合Armstrong等[10]提出的经典联合策略,以装备维修总费用率最小为目的,决策备件订购时间。

1 模型基本假设

一般来说,系统的退化轨迹会存在差异,但仍可以通过归纳总结找到其退化规律。本文针对单系统(单部件)备件保障问题进行研究,为方便建模分析,作出如下假设:

①缺少备件所造成的停机损失费用率和库存费用率均为固定值,分别表示为ks和kh;

②备件从订货到收货的时间间隔是固定的,表示为L;

③初始时刻备件库存为零;

④备件的价格固定,不随时间而变化;

⑤备件运费计算在价格之内,为固定值,不单独考虑。

2 退化与备件订购决策模型

2.1 退化模型

某系统的退化量用Y表示,系统在t时刻的退化水平用随机变量y(t)表示,假设在初始状态时的退化量为 0,即 y(0)=0,并且在退化过程中{y(t)}t≥0是非减的,失效时间为 Tf,失效阈值为 yF,当 y(t)≥yF,t≥0时,系统退化失效。在可能的分布中,Gamma分布可以用来描述连续的累计磨损过程(Abdel-Hameed,1975),并且具有对退化过程建模所需的所有属性,既非负、平稳增长和从零开始的独立性的增量过程[12]。在实践中,退化量的均值与方差通常是随时间增长,因此,在建模中作如下假设:

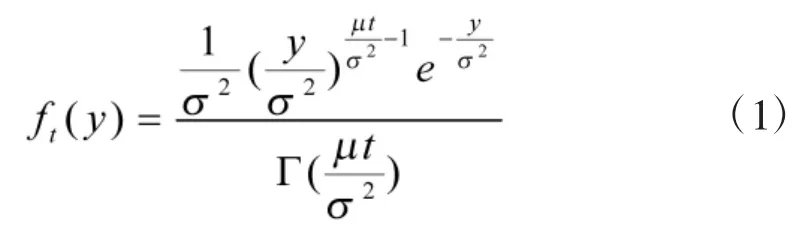

假设退化过程 y(t)服从均值为 μt,方差为 σ2μt的 Gamma分布,且 y(0)=0。Gamma分布的形状参数为α,尺度参数为β,密度函数为,其中Γ(·)为Gamma函数,其均值与方差分别为αβ和αβ2。根据以上假设,在计算给定时间t时的退化量y(t)时具有以下的密度函数:

在t时刻,求退化量y在[0,y]的分布为

由于需要确定订购备件的时间,所以最后的表达式应该是一个关于时间t的表达式,所以现在要确定在某确定退化量y时从[0,t]的时间分布,记为Fy(t)

而且可知

其中,fy(t)是在退化量为y时的时间t的概率密度函数。

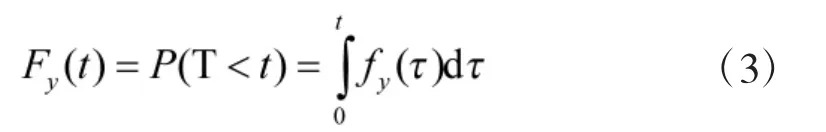

由于系统的退化轨迹不确定,存在着多种可能,经归类可分为三类,如图1所示。

图1 Fy(t)与Ft(y)关系图

①还没到t时刻,系统的退化量就已经达到了退化量 y,如图 1 中曲线 1、2、3、4,此时退化轨迹从退化量为y时与横坐标轴平行的这条线出去了;

②在t时刻系统的退化量达到退化量y,如图1中曲线5,此时正是期望发生的情况;

③已经到了t时刻,而系统的退化量还没有达到y,如图1中曲线6、7,要想达到y就需要再经过一段时间,所以系统的退化轨迹从t时刻上与纵坐标轴平行的那条线出去了。

不论是哪种情况,退化轨迹要么从横着的退化量为y的这条线出去,要么从竖着的t时刻上的那条线出去,除此之外不会再出现其他情况,所以这两种情况相加得到的概率为1,即:

将t时刻退化量y的分布带到式(4)中,就能得到退化量为y时的时间分布

所以

2.2 费用模型

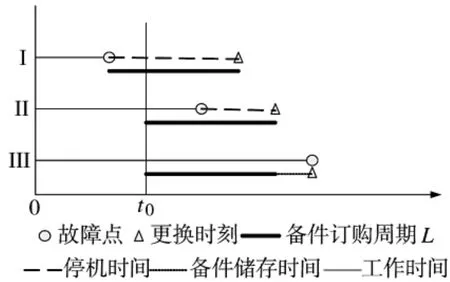

当系统达到失效阈值时对系统进行更换,这时需要考虑是否有备件。现在假定初始状态即是备件被更换上的时刻,这时候是一个周期的开始,直到这个部件达到退化阈值,再次更换为止,这个周期结束。由于发生故障的时刻不确定,所以周期的长短也不确定。本文的目的是通过研究退化规律,预测系统到达故障阈值的时间,决策在什么时候开始订购备件使总费用率最少。在周期过程中,有可能出现3种情况,如图2所示。

图2 备件订购时间决策示意图

I还没订购备件,系统就已经出现故障;

II已经订购备件,但是订购的备件还没到时系统出现故障;

III系统出故障时正好有备件。

如图2可知,达到退化阈值的时机不同,所产生的费用也不同。

通常来说,一旦设备停机,所产生的停机损失费会很高,远远高于备件的储存费用,即ks>>kh。

初始时刻为0,订购备件下单时刻t0,从下单到收到货所需的时间为L。当系统在[0,t0]区间达到退化阈值时立即下单订购备件,当系统达到故障阈值的时刻处于已经下订单到收到货之间时,不再重新下单,而是等到备件到货后立即进行更换。

系统的退化量在时间上的分布服从函数Fy(t),其密度函数为f(t)。由式(3)可知

如果在t0+L的时刻部件还没有到达退化阈值,而这时备件已经到货,这时就需要对备件进行储存,储存备件会产生储存费用。在一个周期中保存备件的储存费用为:

由于系统每个不同个体之间会有差异,所以使用后到达退化阈值的时间也不同。但是可以根据其概率密度函数来求订货时间为t0,订货到收货的时间间隔为L时周期长度的期望。该部件采用的是连续的状态监测,当退化量达到退化阈值时进行部件的更换。期望的周期长度为:

在整个运行周期中,费用率最低是我们追求的目标,相应的目标函数为:

由于停机损失费用率ks要远远大于备件储存费用率kh,并且储存的时间越长费用越高,最好的状态是在系统达到退化阈值时有备件可用,而且备件正好到货或是储存的时间很短,这种状态最理想。经分析订购的太早和太晚都会使总费用增加,故费用率函数是一个先减后增的函数。求得费用率函数最低点对应的t0时刻,在该时刻订购备件,可以使总费用率最小。

3 算例分析

考虑某型装备关键件平时订货问题,该型装备备件保障过程可简要分为如下几步:

第1步:订购备件。使用单位在合适的时间将备件需求呈报上级部门,上级部门马上向厂家订货。

第2步:厂家备货。厂家需要一定的时间生产准备所订购备件。

第3步:发货运送。厂家发货后需要一定时间将备件运送至相关使用部门。

由经验可知从呈报备件需求到收到备件的间隔时间是基本固定的,变化范围很小,基本可忽略。

该型装备造价昂贵,且需要连续工作,一旦停机将造成重大的经济损失,所以要尽量保证在装备达到退化阈值时有备件。但是该备件的保存费用比较昂贵,长期储存备件会增加使用费用,而且该备件有储存寿命,不适合长期储存。所以该装备采取的方法是平时不储存备件,在装备使用一段时间后订购备件,且一次只订购一个,使备件在部件达到故障阈值时到货,这样既不会产生储存费用亦不会产生停机损失费用。

然而这只是理想情况,现实中部件的退化轨迹不会完全相同,其到达故障阈值的时刻也会不同。通过对大量退化轨迹的分析,研究其退化规律,制定合适的订货时间点,使其总费用率最小才是要解决的问题。

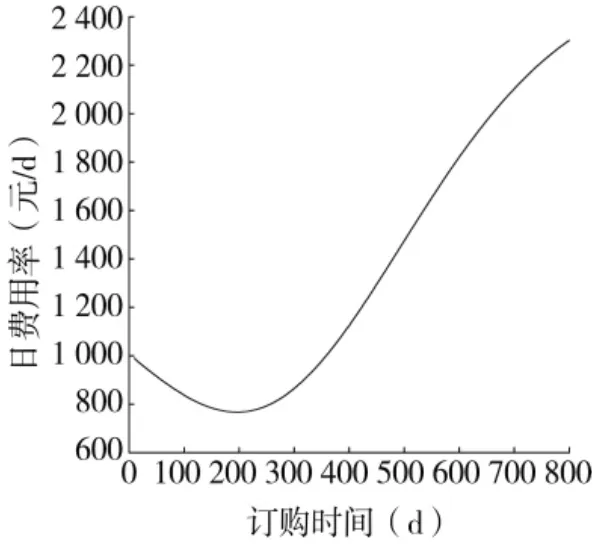

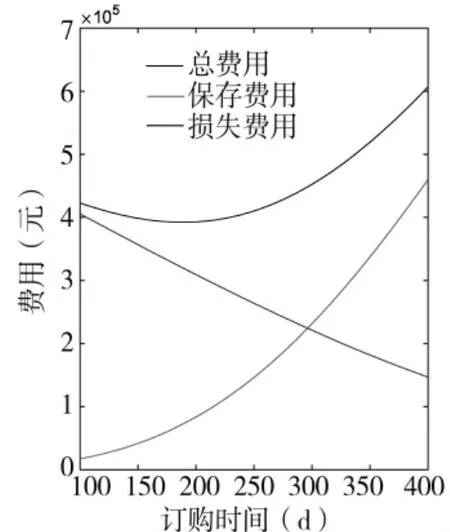

已知,该部件的订购价格是固定的,不随订购时间而变,运费也是固定的,其储存费用率为1000元/d,停机损失费用率为33 000元/d,退化阈值为0.1,当退化量达到0.1时即进行部件的更换。从呈报备件需求到收到货的时间是45d。由大量的该部件退化数据求得μ=0.000 2/d,σ2=0.02。将这些数据带入本文所建模型,采用小步长积分法进行近似计算,求得订货时间和费用率的关系如图3所示。

图3 备件订购时间与日费用率之间的关系图

经过对图中数据进行分析,最小费用率为767.698 6元/d,最佳的订货点是运行196 d的时候订货,此时的费用率最小,提前或推后都会使费用率增加。

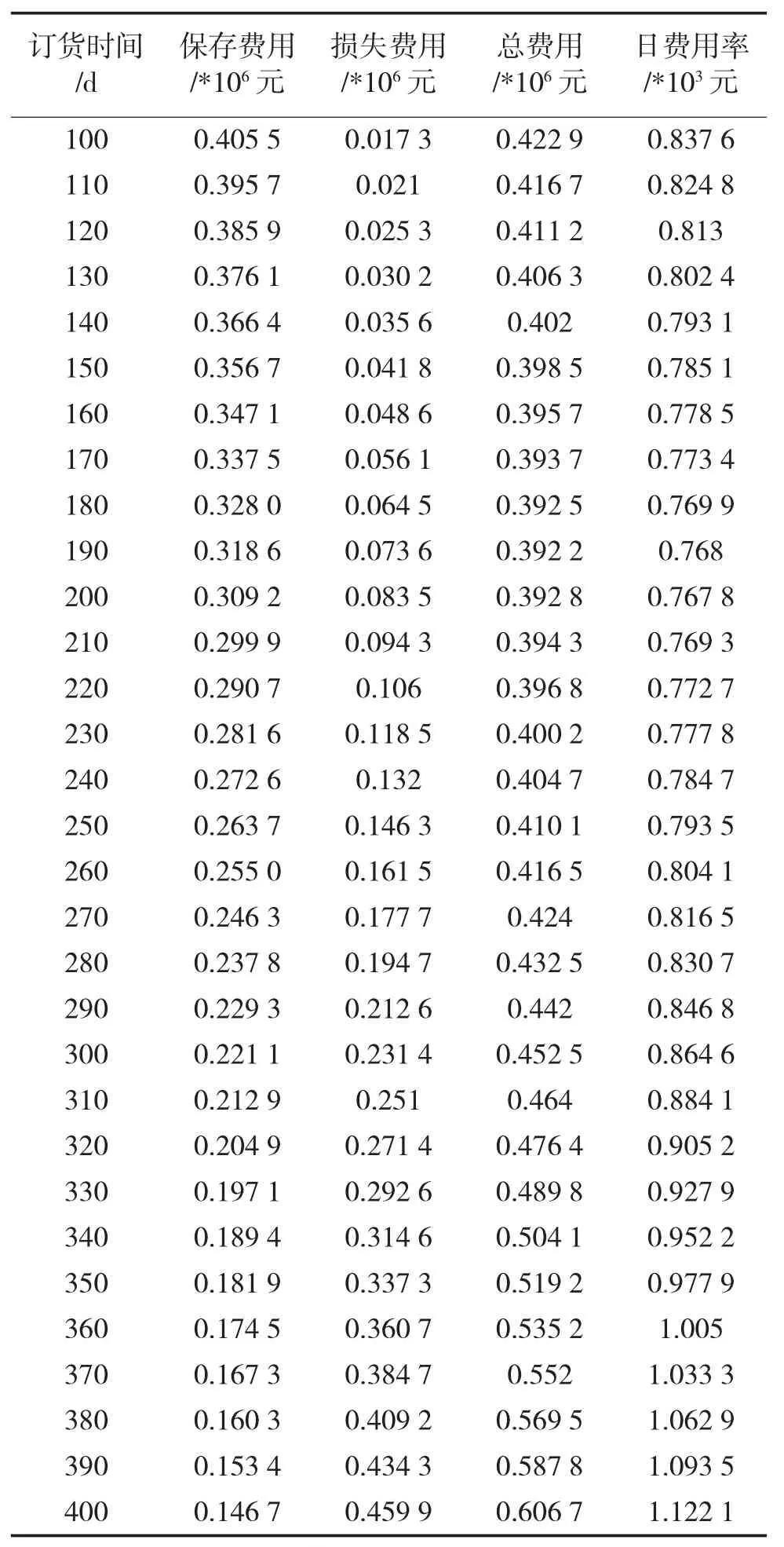

从所有数据中,按每隔10 d取一个数据的方式,取100 d~400 d时的数据,给出如表1。

将所给数据绘制成折线图,如图4(横坐标为天数,单位:d;纵坐标为费用,单位:元;范围:100 d~400 d)。

可以看出,保存费用随着订货时间的推迟而下降,损失费用随着订货时间的推迟而增高,但是总费用确是先下降后上升的过程。由图3(横坐标为天数,单位:d;纵坐标为费用率,单位:元/d)可以看出费用率也是先下降后上升的过程,总费用和费用率几乎在同时达到最低点,这就是实际中想要的结果。通过这个实例可以证明在实际应用中,使用本文所建模型进行备件订购时间的决策,可以有效减少备件储存和使用过程中的总费用和费用率。

表1 各项费用数据表

图4 各项费用变化曲线图

4 结论

本文研究了基于gamma退化过程的备件订购问题。通过对部件建立gamma退化模型,经推导计算得到任意退化量下的使用时间分布,将该退化模型与改进的费用率模型联合使用,在费用约束条件下,决策了最优备件订购时间,使费用率最小。并且通过案例分析对该模型进行了验证。所得结果表明,该模型在实际备件订购过程中确实有应用价值,在所决策的时间内订购备件确实能降低总费用,使费用率最低。过早和过晚都会使费用率增加。

[1]葛小凯,胡剑波,张博锋.退化系统状态维修决策与维修活动建模 [J] 系统工程与电子技术,2013,35(1):102-108.

[2]谷玉波,贾云献,张英波.基于Gamma退化过程的剩余寿命预测及维修决策优化模型研究[J].轴承,2013(4):44-49.

[3]石慧,王玉华,曾建潮.MRO系统动态维修策略的建模与优化[J].火力与指挥控制,2012,37(6):181-187.

[4]陶小创,郭霖翰,肖波平,等.基于备件保障概率分配的备件需求量预测模型[J].兵工学报,2012,33(8):975-979.

[5]杨仕美,石忠义,翟旭升,等.基于重要度的航材备件库存综合优化模型 [J].火力与指挥控制,2014,39(8):109-113.

[6] ZHANG J,ZHANG J.Fill rate of single-stage general periodic review inventory systems[J].Operations Research Letters,2007,35(4):503-509.

[7]VANDER H M C.Near cost-optimal inventory control policies for divergent networks under fill rate constraints[J].Inte-ernational Journal of Production Economics,2000,63(2):161-179.

[8]赵建忠,李海军,叶文,等.改进系统备件满足率约束条件下的备件优化配置建模 [J].兵工学报,2013,34(9):1187-1192.

[9]蒋云鹏,郭天序,周东华.基于剩余使用寿命预测的替换时间和备件订购时间联合决策[J].化工学报,2015,66(1):284-290.

[10]ARMSTRONG M J,ATKINS D R.Jointoptimization of maintenance and inventory policies for a simple system[J].IIE Transaction,1996,28(5):415-424.

[11]SI X,WANG W,CHEN M.Adegradation path-dependent approach for remaining useful life estimation with an exact and closed-form solution [J].European Journal of Operational Research,2013,226(1):53-66.

[12]贾希胜.以可靠性为中心的维修决策模型[M].北京:国防工业出版社,2007.

——基于教育培训行业的实证分析