加成型有机硅灌封胶用含环氧/丙烯酰氧基有机硅增黏剂的合成与表征*

邱浩孟,戴思维,曾幸荣,赖学军,温亦兴

(1.广州天宸高新材料有限公司,广东 广州 510670;2.华南理工大学 材料与科学工程学院,广东 广州 510640;3.中国科学院 广州化学研究所,广东 广州 510650)

前 言

加成型有机硅灌封胶反应过程不会脱出小分子,收缩率极小,固化速度只受温度影响,易于控制,被广泛应用于电子元器件的的绝缘防水及防震[1]。然而,加成型硅胶的主链由硅原子和氧原子组成,主链外侧都是分子表面能极低的甲基,难以与基材有较好的粘接性[2]。随着电子产品使用环境要求越来越苛刻,对加成型灌封胶的粘接性能也提出更高的要求。因此提高加成型灌封胶的自粘性显得非常有必要。

目前主要有两种方法改善加成型硅胶的自粘性:一是通过在硅胶的基料的分子链上引入环氧基、酯基、酰氧基或烷氧基等活性基团[3~4];二是在加成型硅胶中加入含有活性基团的硅烷或硅氧烷[5~10]。本实验采用甲基丙基二甲氧基硅烷和甲基乙烯基二甲氧基硅烷为原料,合成端羟基乙烯基硅油(HVS),再与γ-缩水甘油醚氧丙基三甲氧基硅烷(KH560)和γ-甲基丙烯酰氧基丙基三甲氧基硅烷(KH570)进行缩合反应合成了一种含环氧基、丙烯酰氧基和乙烯基的低聚硅氧烷增黏剂(HBV),采用傅里叶变换红外光谱(FT-IR)、核磁共振氢谱(1H-NMR)、凝胶渗透色谱(GPC)等对HBV的结构进行表征,考察了增黏剂HBV的合成条件和其对加成型灌封胶粘接性能的影响。

1 实验部分

1.1 主要原料与设备

甲基丙基二甲氧基硅烷:杭州拓目科技有限公司;甲基乙烯基二甲氧基硅烷:杭州拓目科技有限公司;钛酸异丙酯:湖北武大有机硅新材料有限公司;γ-环氧丙氧丙基三甲氧基硅烷(KH-560):杭州沸点化工有限公司;γ-甲基丙烯酰氧丙基三甲氧基硅烷(KH-570):杭州沸点化工有限公司;端乙烯基硅油:乙烯基含量0.28%,黏度500cp,浙江润禾化工新材料有限公司;含氢硅油:含氢量0.18%,黏度80cp,浙江润禾化工新材料有限公司;硅微粉:中位粒径4μm,矽比科(上海)矿业有限公司;炔基环己醇:分析纯,广州双乐化工有限公司;铂金催化剂:铂金含量5000ppm,贵研铂业股份有限公司。

恒温加热磁力搅拌器:型号DF-101S,江苏省金坛市友联仪器研究所;旋转蒸发仪:型号RE-5299,巩义市予华仪器有限公司;傅里叶变换红外光谱分析仪:型号TENSOR-27,德国Bruker公司;凝胶渗透色谱仪:型号GPC-EC2000,大连依利特分析仪器有限公司;循环水式真空泵:型号SHZ-D(III),巩义市予华仪器有限公司。

1.2 增黏剂的制备

第一步:分别将33g甲基丙基二甲氧基硅烷和32g甲基乙烯基二甲氧基硅烷加入100mL的三口烧瓶中搅拌,用恒压漏斗以2滴/s的速度滴入19.22g纯净水,待水滴加完毕后加入0.2gMgO搅拌中和4h,再加入无水硫酸镁搅拌干燥2h后,在100℃下减压蒸馏30min后出料,制得端羟基乙烯基硅油(HVS),反应式见图1。

图1 HVS的合成反应式Fig.1 The synthesis equation of HVS

第二步:分别取522g端羟基乙烯基硅油(HVS)、0.39g钛酸异丙酯混合,在氮气氛围下加热搅拌至80℃,以30滴/min的速度滴加9.4g KH-560和9.9gKH-570的混合物,滴加完毕后反应50min,然后在80℃减压蒸馏3h。停止加热,冷却至室温,卸真空出料,得到含环氧基、丙烯酰氧基和乙烯基的低聚硅氧烷增黏剂(HBV),反应式见图2。

图2 HBV的合成反应式Fig.2 The synthesis equation of HBV

1.3 加成型灌封胶的制备

基料的制备:将100份的乙烯基硅油、150份(均为质量份)氧化铝、30份氢化铝、7份含氢硅油加入高速分散机中混合均匀,抽真空脱泡,制得基料。取100份基料,加入2份增黏剂HBV,搅拌均匀,然后加入0.04份铂金催化剂,0.001份乙炔基环己醇,搅拌均匀脱泡备用。

1.4 性能测试与表征

傅里叶变换红外光谱(FT-TR):采用KBr压片法制样,在红外光谱分析仪上进行测试,扫描范围4000~400cm-1,分辨率为 4cm-1,扫描次数 16 次。

核磁共振氢谱(1H-NMR):试样用CDCl3溶解后,在Bruker AV300核共振仪上进行测试。

凝胶渗透色谱(GPC)增黏剂先用氯仿溶解后,用凝胶渗透色谱仪在室温下测定其相对分子质量和分布,以单分散聚苯乙烯为标样。

黏度:按GB/T2794-2013,采用旋转黏度计测定,测试温度25℃。

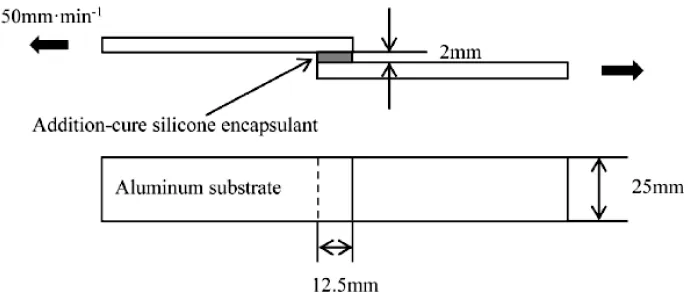

图3 粘接强度测试示意图Fig.3 The schematic diagram of bonding strength test

粘接强度:采用GB/T13936-1992标准来测定加成型有机硅灌封胶与基材之间的粘接强度。铝基材的尺寸为200mm×25mm,厚度为2mm;PCB基材的尺寸为200mm×25mm,厚度为1.2mm。先用异丙醇处理基材的表面。按照标准制备样品,粘接样片示意图如图3所示。灌胶以后将其平稳放置,固化条件为:80℃/2h。粘接面积为25mm×12.5mm,厚度为2mm。

2 结果与讨论

2.1 增黏剂的表征

2.1.1 FT-IR表征

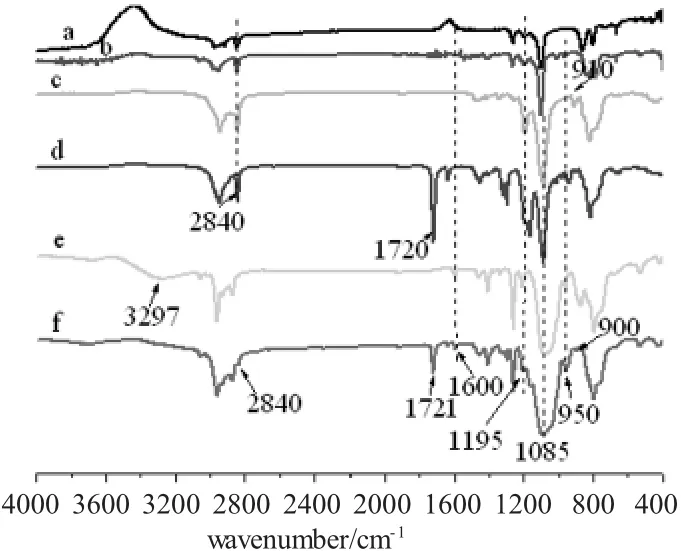

图4为甲基丙基二甲氧基硅烷、甲基乙烯基二甲氧基硅烷、KH560、KH570、HVS和HBV的FT-IR谱图。e、f谱图在1600cm-1的吸收峰为Si-CH=CH2的伸缩振动,在950cm-1的吸收峰为Si-CH=CH2的面外弯曲振动;e、f谱图中在1085cm-1处的吸收峰为Si-O-Si的反对称伸缩振动峰,表明甲基丙基二甲氧基硅烷和甲基乙烯基二甲氧基硅烷已经发生了聚合反应;e谱图中可以看到在3297cm-1处有一个代表Si-OH的吸收峰在f谱图中消失,说明HVS中的羟基全部与KH560和KH570发生缩合反应;d谱图中1720cm-1处的吸收峰属于丙烯酰氧基的伸缩振动;c谱图中的910cm-1处的吸收峰属于环氧基的伸缩振动。在f谱图中,丙烯酰氧基伸缩振动的吸收峰在1721cm-1,环氧基伸缩振动的吸收峰在900cm-1,这主要是基团接枝到HVS上后产生空间位阻导致。

图4 甲基丙基二甲氧基硅烷(a)、甲基乙烯基二甲氧基硅烷(b)、KH560(c)、KH570(d)、HVS(e)和 HBV(f)的 FT-IR 谱图Fig.4 The FT-IR spectra of methyl propyl dimethoxy silane(a),vinyl methyl dimethoxy silane(b),KH560(c),KH570(d),HVS(e)and HBV(f)

2.1.2 GPC

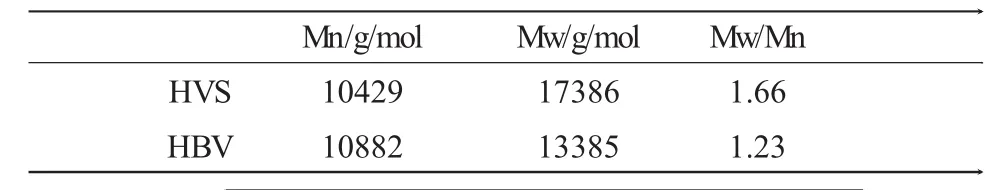

图5为HVS及HBV的GPC曲线。通过图5和表 1可知,HVS的数均相对分子质量(Mn)为10429,表明甲基丙基二甲氧基硅烷和甲基乙烯基二甲氧基硅烷的聚合度大概是54,与理论值基本相符合。HBV的数均分子量(Mn)为10882,与预期中HVS两端接上KH560/KH570后相对分子质量大小基本吻合。HVS和HBV的相对分子质量分散指数分别为1.66和1.23。表明两者的相对分子质量分布不宽,基本不产生副反应。因此可以推断两个反应都按照设定路线进行。并且得到了含环氧基、丙烯酰氧基和乙烯基的聚合物。

图5HVS及HBV的GPC曲线Fig.5 The GPC curve of HVS and HBV

表1 HVS和HBV的相对分子质量及分布Table 1 The molecular weight and its distribution of HVS and HBV

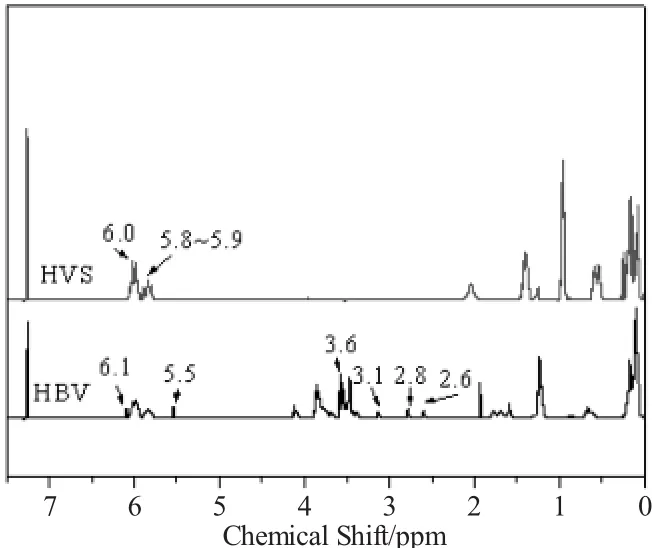

图6HVS及HBV的1H-NMR谱图Fig.6 The1H-NMR spectra of HVS and HBV

图6为HVS及HBV的1H-NMR谱图,从HVS的谱图中可以看到,化学位移δ在5.8~5.9ppm处的特征峰表示的是CH2=CH的质子吸收峰,化学位移δ在5.9~6.1ppm处的特征峰表示的是OH的质子吸收峰。从HBV的谱图中可以看到,化学位移在2.6ppm、2.8ppm和3.1ppm处的特征峰表示的是环氧基团中的质子吸收峰,δ在3.6ppm处的特征峰表示的是Si-O-CH3的质子吸收峰,结合FT-IR谱图,可以进一步表明已经合成了含环氧基、丙烯酰氧基和乙烯基的硅烷化合物。

2.2 反应条件对增黏剂HBV的影响

2.2.1 滴加速度对增黏剂HBV的影响

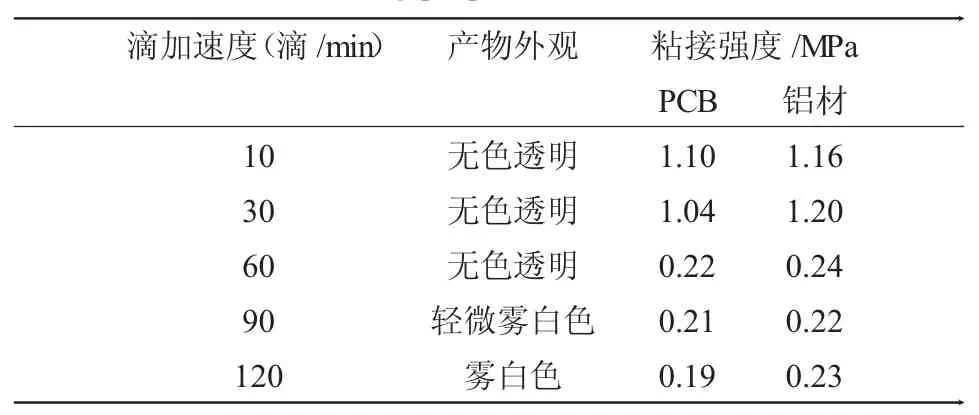

表2是KH560/KH570滴加速度对HBV外观和粘接性能的影响。可以看出,当KH560/KH570的滴加速度大于90滴/min,产物出现白色,主要原因是滴加速度太快导致KH560和KH570产生水解或自交联,从而出现白色雾状。滴加速度越慢,HVS与KH560、KH570的缩合反应得更充分。结果表明KH560和KH570滴加速度应该控制在30滴/min以内,增黏剂合成过程副反应较少,增黏效果明显。从生产效率考虑,滴加时间太长会降低生产效率,同时增加能耗。滴加速度控制在30滴/min左右比较合适。

表2KH560/KH570滴加速度对HBV外观和粘接性能的影响Table 2 The effect of dropping speed on the appearance and bonding properties of HBV

2.2.2 反应温度对增黏剂HBV的影响

表3是反应温度对增黏剂HBV的外观和粘接性能的影响。理论上,反应温度与反应速度成正比。从70℃到80℃,粘接强度随反应温度的增加而上升,这主要是较高的温度有利于整个反应更充分。然而当反应温度从80℃上升到110℃,粘接强度却是逐步下降,这主要是因为反应温度过高,极容易产生副反应(HVS、KH560、KH570发生自交联)。结果表明增黏剂HBV的合成反应温度控制在80℃最合适,外观无色透明,有机硅灌封胶与PCB、铝材的粘接强度达到1.04MPa和1.20MPa。

2.2.3 反应时间对增黏剂HBV的影响

表4是反应时间对增黏剂HBV的外观和粘接性能的影响。从表中可以看到,随着反应时间的增加,粘接强度逐步提高。这主要是当反应时间为20min时,产物里面还有很多未来得及进行缩合反应的低聚物硅氧烷,所以随着反应时间的增加,粘接强度有一个快速提高的过程,但是随着反应程度的不断提高,粘接强度的增长速度慢慢变缓。当反应时间大于50min后,即使再延长反应时间,粘接强度变化不大。这可能是因为在整个反应过程,50min已经达到反应平衡。因此可以选择反应时间为50min。

表4 反应时间对收率和外观的影响Table 4 The effect of reaction time on the appearance and bonding properties of HBV

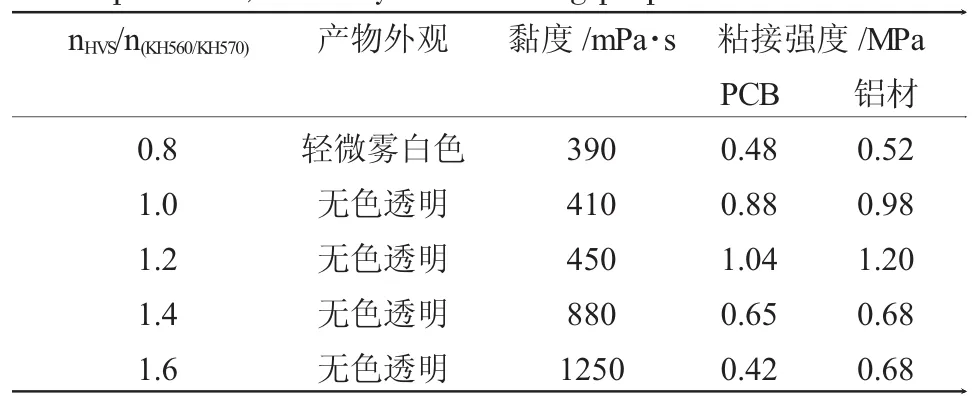

2.4.5 HVS与KH560/KH570的物质的量比对增黏剂HBV的影响

表5 HVS与KH560/KH570的物质的量比对HBV的外观、黏度和粘接性能的影响Table 5 The effect of molar ratio of nHVS/n (KH560/KH570) on the appearance,viscosity and bonding properties of HBV

根据GPC的测试结果,HVS的数均相对分子质量是10429。按照预期的反应模式,KH-560和KH-570的投入量的物质的量比为1∶1。表5为HVS与KH560/KH570 物质的量比(nHVS/n(KH560/KH570))对产物的外观、黏度和粘接性能的影响。可以看出,当nHVS/n(KH560/KH570)从 0.8 上升到 1.2 时,产物的黏度略有上升,粘接强度大幅度提升。这主要是KH560和KH570过量的时候,容易自交联。当nHVS/n(KH560/KH570)从1.2上升到1.6的过程,产物的黏度出现急剧上升,粘接强度下降,这主要是因为当HVS量比较大的情况,发生副反应:KH-560和KH-570变成交联剂,与两个或三个HVS发生缩合反应,产物黏度几乎是翻倍增长,当增黏剂黏度太大时,活性基团难以从灌封胶迁移到基材表面,从而影响粘接效果。综上,最佳的 nHVS/n(KH560/KH570)值为 1.2。

3 结论

以甲基丙基二甲氧基硅烷和甲基乙烯基二甲氧基硅烷为原料,合成端羟基乙烯基硅油(HVS),再与γ-缩水甘油醚氧丙基三甲氧基硅烷(KH560)和γ-甲基丙烯酰氧基丙基三甲氧基硅烷(KH570)进行缩合反应合成了一种含环氧基、丙烯酰氧基和乙烯基的低聚硅氧烷增黏剂(HBV)。HBV的最佳合成条件为:HVS与KH560/KH570的物质的量比为1.2,KH560/KH570的滴加速度为30滴/min,反应温度为80℃,反应时间为50min。添加了2质量份增黏剂HBV的加成型有机硅灌封胶与铝材、PCB的粘接剪切强度分别达到1.20MPa和1.04MPa。

[1] 杨树勤.电子部组件的灌封[J].航空精密创造技术,1993,29(6):19~23.

[2] 幸松民,王一璐.有机硅合成工艺及产品应用[M].北京:化学工业出版社,2000:597~604,664~665.

[3] JUDITH S,SLOWOMIR R.Additon-curable silicone adhesive compositions and bis( trialkoxysilyalkylene)urea adhesion promoters:US,5416144[P].1995-05-16.

[4] 汪昱辰,赖学军,周为,等.LSR用含氢MQ硅树脂型增粘剂的合成与表征[J].有机硅材料,2014,28(1):12~17.

[5] CHISATO K,KAZUTAKA I,OSAMU H,et al.Adhesive silicone rubber composition and separator seal material for fuel cells:EP,2158285[P].2008-06-20.

[6] 潘科学.有机硅粘接促进剂的合成及其增粘无卤阻燃导热加成型有机硅灌封胶的研究[D].广州:华南理工大学,2014.

[7] 吴向荣,程宪涛,靳利敏,等.加成型有机硅灌封胶的粘接性能研究[J].合成材料老化与应用.2016,45(2):12~15.

[8] 付子恩,陈建军,黄恒超,等.苯并噁嗪基增粘剂的表征及应用性能研究[J],有机硅材料,2015,29(6):449~454.

[9] 周为,赖学军,李红强,等.加成型硅橡胶用含酯基有机硅增粘剂的制备及应用性能[J].有机硅材料,2013,27(6):409~414.

[10] 凌钦才,谢国庆,郭文欣.加成型液体硅橡胶用环氧基的有机硅增粘剂制备、表征及性能[J].有机硅材料,2012,26(2):87~92.