恒流环形腔多油垫静压推力轴承油膜刚度特性

于晓东, 耿磊, 郑小军, 王梓璇, 张艳芹

(哈尔滨理工大学 机械动力工程学院,黑龙江 哈尔滨 150080)

间隙油膜刚度影响静压推力轴承振动幅值和承载能力,立式数控装备的加工精度和运行稳定性下降,油膜刚度不足将出现静压支承摩擦副边界润滑或干摩擦,严重时导致静压推力轴承摩擦失效,致使立式数控加工装备无法正常工作,所以油膜刚度是衡量液体静压推力轴承润滑性能优劣的重要指标。对生产实际中应用最广的环形腔多油垫静压推力轴承油膜刚度特性进行深入研究,探明其油膜刚度的变化规律及其影响因素,避免摩擦学失效发生,提高立式数控装备加工精度及运行稳定性。

张艾萍等[1]依据转子动力学及润滑理论,研究了汽轮机组轴承振幅与轴承载荷、油膜刚度和动静摩擦程度的关系,发现轴承载荷增加,油膜厚度变薄,油膜刚度增大,轴颈与轴瓦之间摩擦程度增加,机组振动幅值减小,轴颈与轴瓦之间的摩擦阻力增大,摩擦程度加剧,影响机组运行的稳定性。叶荣学等[2]分析了某电站机组动压推力轴承油膜厚度对油膜刚度的影响,油膜刚度对转子刚度的影响,转子刚度变化对振幅的影响,得到油膜厚度增加,油膜刚度下降,转子支撑刚度下降,造成振幅增加,动压轴承运行稳定性和精度变差。陈贵清[3]计算了某大型水轮发电机组推力轴承的油膜刚度,并分析了其对转子轴系固有频率的影响,设计不当将影响水轮发电机组正常运行。朱汉华等[4]利用数值方法研究了轴转速、油膜刚度对螺旋桨轴振动的影响,发现随着螺旋桨轴转速增加,轴承的油膜动态刚度降低,螺旋桨轴振动频率降低,影响船舶推进轴系的振动。李晓阳等[5]建立了静压支承油膜的数学模型,并在波动载荷下进行了动态数值模拟,获得了波动载荷时油膜承载力与刚度的变化特性以及供油速度对其变化特性的影响规律,为改善静压支承性能和提高机床与设备的精度和效率提供理论支持。唐军等[6]提出了单油腔静压支承与静压径向轴承复合设计方案,增加了油膜抗倾覆刚度,解决了大重型数控转台的单油腔静压推力轴承无法承受偏载荷问题,该结构大大增加了承载区域,提高了回转工作台承载能力和稳定性。叶仪等[7]研究了矩形油垫静压支承系统油膜特性,进一步分析了油膜刚度与泵出口压力、腔面积和油膜厚度的关系,获得油膜刚度最优值。在恒流供油工况下静压导轨载荷变化时,导轨油膜厚度随之变化,降低液体静压导轨油膜刚度和承载能力等性能。保持油膜厚度始终处于最优值的膜厚控制系统,将在很大程度上降低载荷变化对导轨工作状态的影响。吕琳等[8]设计了静压导轨形式的精冲液压机滑块导向机构,计算了其承载能力和油膜刚度,采用直流调速技术对油膜厚度进行控制。谢黎明等[9]对直驱转台双静压导轨油膜刚度与承载力进行了研究,发现随着轴向力和工件质量的增大,油膜刚度近似线性逐渐增大,油膜厚度逐渐减小,但减小速度越来越慢。不同的工件重量和轴向力对应不同的油膜刚度,而油膜刚度又进一步影响直驱转台的刚度与固有频率。对于油膜刚度的分析对于研究直驱转台的刚度和固有频率具有重要意义。崔勤建等[10]以油膜轴承最大承载能力与良好的工作状态为目标函数,优化了轴承结构,并进行了实例验证,提高了油膜轴承的刚度和承载能力。C.K.Singh等[11]对静压推力轴承的刚度进行了优化分析,表明不同的轴承配置其刚度有很大的不同,所得结果应用于实际生产中,生产效率和操作精度有很大的提高。V.K.Kapur等[12]研究了温度和惯性力对静压推力轴承性能的影响,对不同的承载位置和油膜厚度比下,油膜的刚度特性进行了仿真,所得结论与实验结果十分吻合。张艳芹等[13-17]研究了圆形腔和扇形腔多油垫静压推力轴承的润滑特性,优化了静压推力轴承结构设计,为解决工程实际问题提供指导性意见。

综合以上,可以发现大部分文献主要研究动压推力轴承的刚度特性,而很少一部分文献研究重型数控转台刚度指标和承受偏载问题,而对于高速重载极端工况静压推力轴承油膜刚度特性方面的研究目前为止尚未见报道。本文以恒流环形腔多油垫静压推力轴承间隙油膜为研究对象,采用理论分析与实验研究相结合方式对其刚度特性及其影响因素进行深入研究,确定环形腔多油垫静压推力轴承间隙油膜刚度特性及其影响因素,避免摩擦学失效发生,提高立式数控装备加工精度及运行稳定性。

1 恒流环形腔静压推力轴承工作原理及结构模型

1.1 工作原理

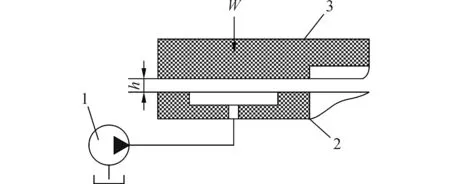

恒流环形腔静压推力轴承利用定量油泵供油装置,经分油器将具有一定压力的润滑油输送到推力轴承的环形静压油腔内,在油腔形成具有压力的润滑油层,利用静压油腔间的压力差,形成静压推力轴承的承载力,将推力轴承旋转工作台浮升并承受外部载荷[18-22]。环形腔恒流静压推力轴承工作原理如图1所示。

注:1.泵;2.导轨;3.工作台;4.W为外载;5.h为油膜厚度.图1 恒流环形腔静压推力轴承工作原理图Fig.1 Principle diagram of constant fluid hydrostatic thrust bearing with annular cavity

1.2 间隙油膜结构模型

高速重载立式数控车床环形腔静压推力轴承为开式静压支承,12个油垫结构对称,各个油腔润滑性能相同。图2为恒流环形腔多油垫静压推力轴承间隙油膜模型。

图2 环形腔间隙流体模型Fig.2 Gap fluid model of annular cavity

2 油膜刚度数学模型

基本假设:1)润滑油不可压缩;2)润滑油流动为层流流动;3)润滑油与接触摩擦副间无相对滑动;4)不考虑摩擦副的变形;5)油膜周边压力为零。

2.1 油膜承载能力控制方程

依据润滑理论和摩擦学原理可以推出,在p=p(r),油腔边界的压力p=pr且油膜厚度h为常数情况下,雷诺方程为

(1)

按上述边界条件,两次积分的压力分布式为

(2)

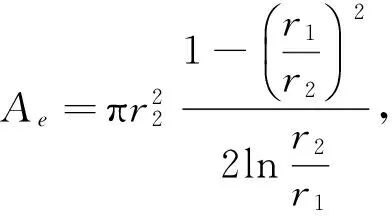

由此可得承载能力:

(3)

2.2 流量控制方程

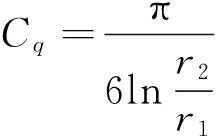

流量包括压差流和惯性流两部分,其中压差流为

(4)

惯性流为

(5)

总流量为

Q=Q0+Qw

(6)

2.3 油膜厚度控制方程

封油边处油膜厚度方程为

h=h0-e

(7)

油腔区油膜厚度方程为

h=h0-e+hz

(8)

式中:h0为设计油膜厚度,e为在轴向载荷作用下工作台平移的距离,hz为油腔深度。

2.4 油膜刚度控制方程

当静压支承的负载发生变化时,静压支承将发生沿负载方向的位移,即流体膜层厚度也将发生相应的变化。刚度就是表示单位流体膜层厚度的变化所须负载的变化量,即平均刚度表示为

(9)

当e→0时,即为某点的静刚度:

(10)

3 油膜刚度影响因素分析

油膜刚度受诸多因素影响,如压力比、供油系统压力、油膜厚度、节流器结构参数、润滑油粘度、工作台旋转速度及承载重量等因素,本文将综合考虑粘度、工作台旋转速度和承载重量三个因素对油膜刚度的影响进行分析。

3.1 润滑油粘度影响

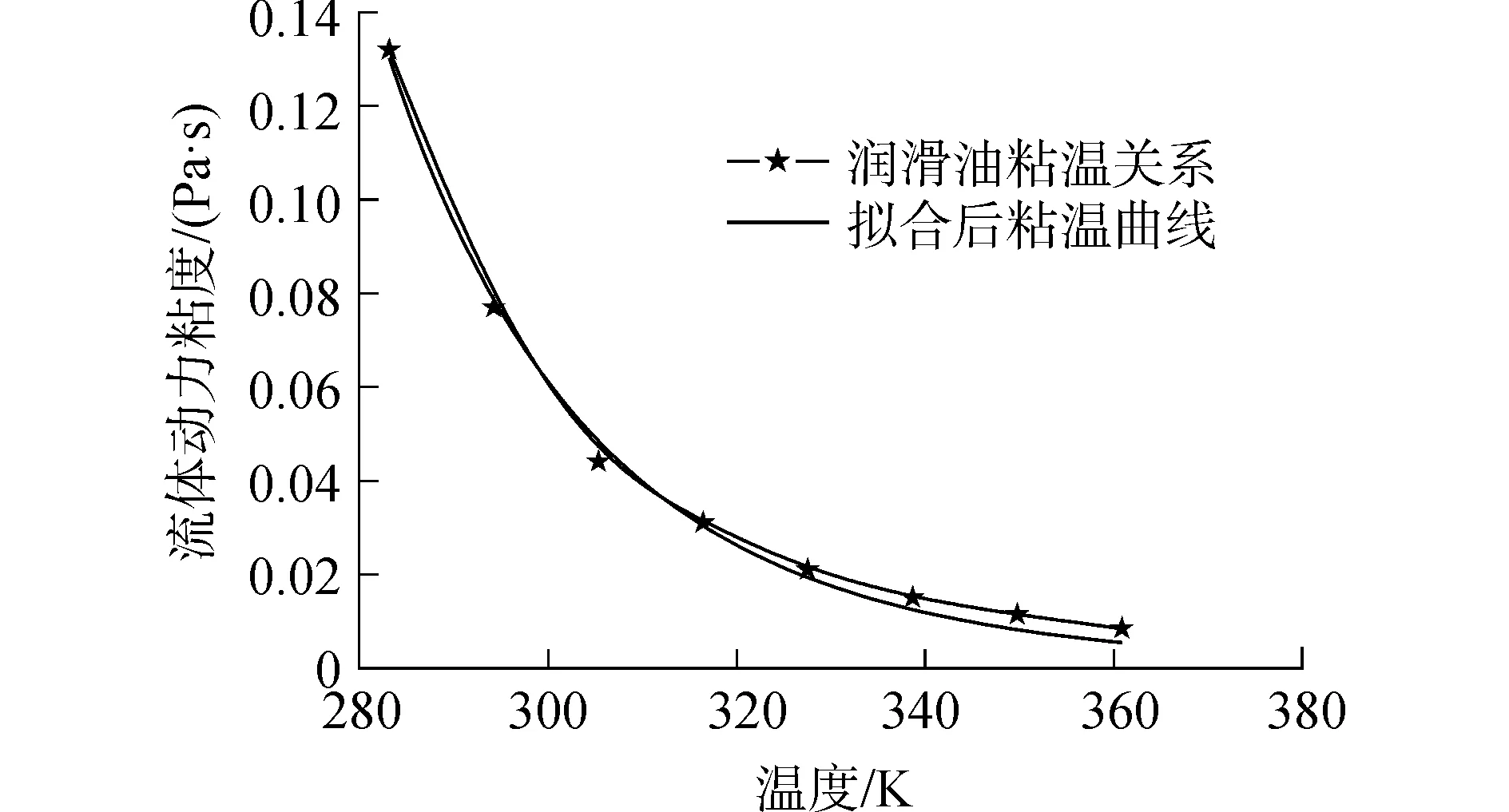

根据所用润滑介质粘温参数表,选择幂指数函数关系式并采用B-Spline曲线拟合出粘温函数方程及粘温关系曲线,如图3所示。

粘温函数方程为

μ=3.566 5×1031(T0+ΔT)-13.228 38

(11)

将式(11)代入式(10)中即得到变粘度条件下油膜刚度方程。

变粘度油膜刚度方程:

sc=

(12)

由式(12)可得,随着间隙油膜温度升高,润滑油粘度下降,尤其是在临界点温度27 ℃以上时,粘度下降明显,油膜刚度变大,所以计算油膜刚度时应考虑粘度的变化。

图3 润滑油粘温曲线Fig.3 Viscosity-temperature curve of lubricant

3.2 工作台旋转速度和承载重量影响

旋转工作台惯性流量和承载重量将引起油膜厚度变化,所以挤压和惯性流量导致油膜厚度下降,下降量Δh:

(13)

理论推导出旋转速度、载荷和油膜厚度的关系式为

(14)

联立式(13)、(14),并代入式(12),可得综合变粘度、油膜厚度、工作台旋转速度和承载重量四个因素时的油膜刚度方程为

st=

(15)

由式(15)可以看出,油膜厚度随着旋转速度的增加而下降,油膜刚度变大。同时又可得出随着承载重量增加,油腔压力变大,油膜厚度降低,油膜刚度增大。

4 实验研究

为了进一步验证理论计算的正确性,在某工厂某型号的立式车床进行实验,机床最大工件加工直径6 300 mm,工作台实际直径4 500 mm,共12个环形油腔,定量供油,油膜厚度传感器与机床轴线夹角约30°,最大承载能力32 t,最高转速40 r/min。实验装置如图4所示,油膜厚度传感器安装如图5所示,实验数据采集系统如图6所示。

图4 实验装置Fig.4 Experimental set-up

图5 油膜厚度传感器安装Fig.5 Installation of oil film thickness sensors

图6 数据采集系统Fig.6 Data acquisition system

载荷恒定时可以用油膜厚度的变化表示油膜刚度。实验台运行过程中润滑油粘度随时变化,所以实验数据中已经包含润滑油粘度变化的影响,故采集了不同转速时空载和承载工况下油膜厚度,用油膜厚度的变化表示油膜刚度特性,具体实验数据和理论计算数据如表1所示。

由表1所得数据可以得出空载时油膜厚度随转速的变化关系,即油膜厚度随着旋转速度的增加而减小,与根据式(15)计算得到的理论值几乎吻合。由表1可以看出,空载时随着工作台旋转速度增加,油膜厚度变薄,转速达到40 r/min时,实验油膜厚度由275 μm变为212 μm,而理论油膜厚度由274 μm变为210 μm。由于此时只研究旋转速度对油膜厚度的影响,整个实验过程时间很短,试验装置根本不可能达到热平衡,热变形对油膜厚度基本没有影响。由于油膜很薄,剪切发热足以使油膜温度升高,润滑油粘度下降,油膜厚度变薄。由于该静压推力轴承采用定量供油方式,所以可得油膜刚度随着旋转速度的增加而增大。

表1空载条件下不同转速时油膜厚度

Table1Oilfilmthicknessofdifferentrotationalspeedundernon-loadcondition

转速/(r·min-1)实验油膜厚度/μm理论油膜厚度/μm527527410256255152512512024324425240241302352333522021840212210

为了研究载荷对油膜刚度的影响,现场采用4.7 t圆筒状工件加载到旋转工作台上进行实验,具体实验数据如表2所示。

表2加载条件下不同转速时油膜厚度(加载重4.7t)

Table2Oilfilmthicknessofdifferentrotationalspeedunderon-load(loadweight4.7t)condition

转速/(r·min-1)实验油膜厚度/μm理论油膜厚度/μm518618710179180151761752017217425166164301381363513313340131129

由表2所得数据可以得出承载工况条件下油膜厚度随转速的变化关系。由表2可以看出,承载工况条件下随着工作台旋转速度增加,油膜厚度变薄,转速达到40 r/min时,实验油膜厚度已由起初的186 μm变为131 μm,而油膜厚度已由起初的187 μm变为129 μm。承载与空载工况相比,由于承载工况下油腔压力变大,相同转速时油膜厚度相对变薄,油膜刚度变大。

通过实测油膜厚度得到实验油膜刚度,实验值与理论值吻合较好,随着工作台旋转速度和承载重量增加,油膜厚度变薄,油膜刚度变大,空载工况下油膜刚度小于承载时的油膜刚度。欲获得精确油膜刚度必须考虑润滑油粘温特性。

5 结论

1)润滑油粘度变化对油膜刚度有一定的影响,考虑粘度变化时油膜刚度大,油膜刚度计算结果较精确,建议研究油膜刚度特性时应考虑温度对粘度变化的影响。

2)空载或承载工况条件下,随着旋转工作台转速增加,间隙油膜变薄,油膜刚度变大。

3)相同旋转速度条件下,承载工况下油膜厚度小于空载时油膜厚度,承载工况下油膜刚度大于空载时油膜刚度。

4)油膜刚度理论计算值和实验值吻合较好,说明该理论研究方法的正确性。该研究为静压推力轴承结构设计和高精度稳定运行问题的解决提供基础数据,为研究静压推力轴承的油膜厚度控制提供理论依据。

[1] 张艾萍, 王德状, 李守海. 汽轮机组振动幅值与轴承载荷及油膜刚度之间的关系[J]. 汽轮机技术, 2004, 44(2): 80-81.

ZHANG Aiping, WANG Dezhuang, LI Shouhai. Relationship between amplitude of steam turbine generator and bearing load and oil file stiffness [J]. Turbine technology, 2004, 44(2): 80-81.

[2] 叶荣学, 孙伟. 油膜刚度变化对转子刚度的影响[J]. 汽轮机技术, 2013, 55(4): 313-315.

YE Rongxue, SUN Wei. Oil layer stiffness change affect on rotate stiffness [J]. Turbine technology, 2013, 55(4): 313-315.

[3] 陈贵清. 推力轴承油膜刚度对发电机转子轴系固有频率的影响[J]. 河北理工学院学报, 2000, 22(4): 48-53.

CHEN Guiqing. The influence of oil film stiffness of thrust bearing on the natural frequency of generator rotor system [J]. Journal of Hebei Institute of Technology, 2000, 22(4): 48-53.

[4] 朱汉华, 严新政, 刘正林,等. 转速对油膜刚度与螺旋桨轴振动影响研究[J]. 船海工程, 2007, 36(4): 83-85.

ZHU Hanhua, YAN Xinzheng, LIU Zhenglin, et al. Research on the influence of rotation speed upon rigidity of lubricant oil film and vibration of propeller shaft [J]. Ship & ocean engineering, 2007, 36(4): 83-85.

[5] 李晓阳, 任淼. 波动载荷下静压支承油膜的数值仿真[J]. 北京工业大学学报, 2012, 38(38): 992-996.

LI Xiaoyang, REN Miao. Numerical simulation of the oil film of hydrostatic bearing under fluctuation load [J]. Journal of Beijing University of Technology, 2012, 38(38): 992-996.

[6] 唐军, 黄筱调, 张金. 大重型静压支承静态性能及油膜流体仿真[J]. 辽宁工程技术大学学报:自然科学版, 2011, 30(3): 426-429.

TANG Jun, HUANG Xiaotiao, ZHANG Jin. Fluid simulation of oil film and static performances of large heavy duty hydrostatic thrust bearing [J]. Journal of Liaoning Technical University:Natural Science, 2011, 30(3): 426-429.

[7] 叶仪, 殷晨波, 李萍,等. 静压支承系统油膜特性分析[J]. 南京工业大学学报:自然科学版, 2014, 36(2): 35-39.

YE Yi, YIN Chenbo, LI Ping, et al. Analysis on characteristics of oil film in hydrostatic support system[J]. Journal of Nanjing Tech University:natural science edition, 2014, 36(2): 35-39.

[8] 吕琳, 邓明, 李艳霞. 精冲机静庄导轨的刚度设计及油膜控制[C]//2010年机械工程学会年会论文集, 2010: 165-168.

LYU Lin, DENG Ming, LI Yanxia. The design of fine-blanking machine′s hydrostatic guide stiffness and oil film control [C]//Annual symposium of mechanical engineering society 2010, 2010: 165-168.

[9] 谢黎明, 陈钦, 靳兰,等. 直驱转台双静压导轨油膜刚度与承载力研究[J]. 机械设计与制造, 2014, 3: 130-133.

XIE Liming, CHEN Qin, JIN Lan, et al. Study between oil film stiffness and bearing capacity of double hydrostatic guideway on the direct drive turntable [J]. Machinery design & manufacture, 2014, 3: 130-133.

[10] 崔勤建, 杨建玺, 樊红朝. 油膜轴承承载性能分析及参数优化[J]. 机床与液压, 2005(4): 20-22.

CUI Qinjian, YANG Jianxi, FAN Hongchao. The analysis of oil film′s load bearing characteristic and the optimization of structure parameters [J]. Machine tools and hydraulics, 2005(4): 20-22.

[11] SINGH C K, SINGH D V. Stiffness optimization of a variable restrictor-compensated hydrostatic thrust bearing [J]. Wear, 1979, 44(2): 223-230.

[12] KAPUR V K,KAMLESH V. The simultaneous effects of inertia and temperature on the performance of a hydrostatic thrust bearing [J]. Wear, 1979, 54 (1): 113-122.

[13] ZHANG Yanqin, YU Zeyang, CHEN Yao, et al. Simulation and experimental study of lubrication characteristics of vertical hydrostatic guide rail [J]. High technology letters, 2014, 20(3): 315-320.

[14] ZHANG Yanqin, FAN Liguo. Simulation and experimental analysis on supporting characteristics of multiple oil pad hydrostatic bearing disk [J]. Journal of hydrodynamics, 2013, 25(2): 236-241.

[15] ZHANG Yanqin, LI Weiwei, YU Zeyang, et al. Flow criterion research on fluid in hydrostatic bearing from laminar to turbulent transition [J]. International journal of hybrid information technology, 2014, 7(3): 369-374.

[16] ZHANG Yanqin, CHEN Yao, YU Zeyang, et al. Influence of strengthening rib location on temperature distribution of heavy vertical lathe worktable [J]. International journal of N-and E-service, science and technology, 2014, 7(1): 65-71.

[17] ZHANG Yanqin, LI Weiwei, FAN Liguo, Simulation and experimental analysis of influence of inlet flow on heavy hydrostatic bearing temperature field [J]. Asian journal of chemistry, 2014, 26(17): 5478-5482.

[18] 丁振坤.液体静压支承设计[M].上海:上海科学技术出版社, 1986.

DING Zhenqian. Design of hydrostatic bearing[M]. Shanghai: Shanghai Science and Technology Press, 1986.

[19] 陈燕生.液体静压支承原理和设计[M].北京:国防工业出版社, 1980.

CHENG Yansheng. Principle and design of hydrostatic bearing [M].Beijing: National Defence Industry Press, 1980.

[20] 庞志成.液体气体静压技术[M].哈尔滨: 黑龙江人民出版社, 1981.

PANG Zhicheng. Liquid gas hydrostatic technology [M]. Harbin: Heilongjiang People Press, 1981.

[21] 王福军.计算流体动力学分析—FLUENT软件原理与应用[M].北京: 清华大学出版社, 2004.

WANG Fujun. Calculation flow mechanics -analyses FLUENT software principle and applies [M]. Beijing: Beijing press of Tsing Hua University, 2004.

[22] 韩占忠, 王敬, 兰小平. FLUENT流体工程仿真计算实例与应用[M]. 北京:北京理工大学出版社, 2004.

HAN Zhanzhong,WANG Jing, LAN Xiaoping. The FLUENT fluid project simulates calculating an example and applies [M]. Beijing: Beijing Institute of Technology Press, 2004.

本文引用格式:

于晓东, 耿磊, 郑小军, 等. 恒流环形腔多油垫静压推力轴承油膜刚度特性[J]. 哈尔滨工程大学学报, 2017, 38(12): 1951-1956.

YU Xiaodong, GENG Lei, ZHENG Xiaojun, et al. Oil film stiffness characteristics of constant fluid hydrostatic thrust bearing with annular cavity multi-pads[J]. Journal of Harbin Engineering University, 2017, 38(12): 1951-1956.