高频红外碳硫分析仪对碳化硅质耐火材料中高含量碳化硅的测定

魏春阳 曾静

(中冶武汉冶金建筑研究院有限公司,武汉430081)

前言

含碳化硅耐火材料作为一种高级耐火材料具有耐磨、耐蚀性好,高温强度大、热震稳定性好、抗氧化性好、抗渣抗碱等优良性能。碳化硅的含量是其重要的检测指标。

常用的检测碳化硅含量的方法中,高压溶样重量法和氢氟酸挥散重量法为化学法[1],在高含量的时候比较准确,但是方法繁琐,实际操作中人为因素影响大,适用的材料范围也不一样,在应对大量的相应材料分析时,效率不高。高频红外吸收法是以测定一定条件下碳化硅中的碳含量为基础,然后进行碳化硅和碳元素之间的换算得到最终结果,该方法具有准确、高效、人为影响因素小的特点。

含碳化硅耐火材料其碳化硅含量分布范围比较广,例如:红柱石碳化硅砖、铝碳化硅砖、铝碳化硅浇注料等,碳化硅含量在15%左右,而碳化硅质泥浆,碳化硅质缓冲料,碳化硅捣打料等,碳化硅含量则很高,一般范围为70%~90%。

而在我们长期的实验检测工作中发现碳化硅含量不同、材质不同的材料在相同条件下由红外吸收光谱法测定得出的结果偏差方向性和大小是不一样的。

目前多数探讨红外光谱法测定碳化硅含量的方法多涉及的为含量在15%左右的半碳化硅质制品[2-5],这个含量范围内,相应含量的标准样品容易获得,实际实验过程中影响因素也会弱化,而对高含量的碳化硅质耐火材料的方法探讨却少有涉及,同时也缺乏相应含量的标准样品进行分析校正。

使用与所测试样碳化硅含量相近的碳化硅标准样品和同材质已知碳化硅含量的样品,经过处理后对仪器测定进行校正,同时以化学方法的分析结果作为比对,从而取得准确、可靠的测定结果。

1 实验部分

1.1 实验原理

经过预处理的试样中化学形态的碳在氧气流中燃烧转化成二氧化碳,生成的二氧化碳由氧气载至红外线吸收检测器的测量室,二氧化碳吸收特定波长的红外能量,其吸收能与碳的浓度成正比,根据接收器接受能量变化测量试样碳量,然后按照碳-碳化硅转换系数(3.338 4)转化为碳化硅的量[1]。

1.2 实验仪器及试剂

CS-901B型高频红外碳硫分析仪(北京万联达公司),BS110S电子天平(北京赛多利斯,精度0.1 mg),碳硫分析专用坩埚(湖南醴陵茶山万财坩埚瓷业有限公司),XZWL-13型中温试验炉(洛耐公司),SX13-16-4YL箱式电阻炉(洛阳普瑞慷达公司)。

碳化硅捣打料(碳化硅含量75%~85%),比对样品1#(碳化硅含量85%左右),GSB02-1344-2001碳化硅标准样品(SiC 88.76%、FC 2.62%),钨粒(醴陵茶山万财ωW≥99.95%,ωC≤0.0008%,ωS≤0.0005%),锡粒(醴陵茶山万财ωSn≥99.95%,ωC≤0.001%,ωS≤0.0005%),纯铁助熔剂(醴陵茶山万财ωFe≥99.98%,ωC<0.0005%,ωS<0.0005%)。

载气:氧气,低压压力(0.07~0.08 MPa),纯度99.99%。

动力气:氮气,低压压力0.20~0.30 MPa,纯度99.99%。

1.3 仪器的工作条件及准备

坩埚的预烧:坩埚选用一次性陶瓷坩埚(氧化铝质)。坩埚使用前在马弗炉或管式炉中进行预烧,在1 350℃保温不少于15 min,或者在1 000℃保温不少于40 min。从炉子中取出坩埚后,冷却1~2 min后放入干燥器中保存。如果预烧后的坩埚在4 h中未使用,必须重新焙烧。预烧的目的是为了烧掉所有的有机污染物,以便达到恒重的空白值[6]。

仪器的准备:按照仪器操作规程开启仪器,确认动力气、载气的输出压力,使其符合工作条件。升起工作台,进行通氧、断氧操作,观察压力表压力是否下降,确保仪器不存在漏气现象。设置分析时间为50 s;选择吸收通道为高碳低硫通道。开机预热约1 h左右,确保仪器在正常、稳定的状态下工作。

2 红外测定影响因素的分析

2.1 试样的预处理

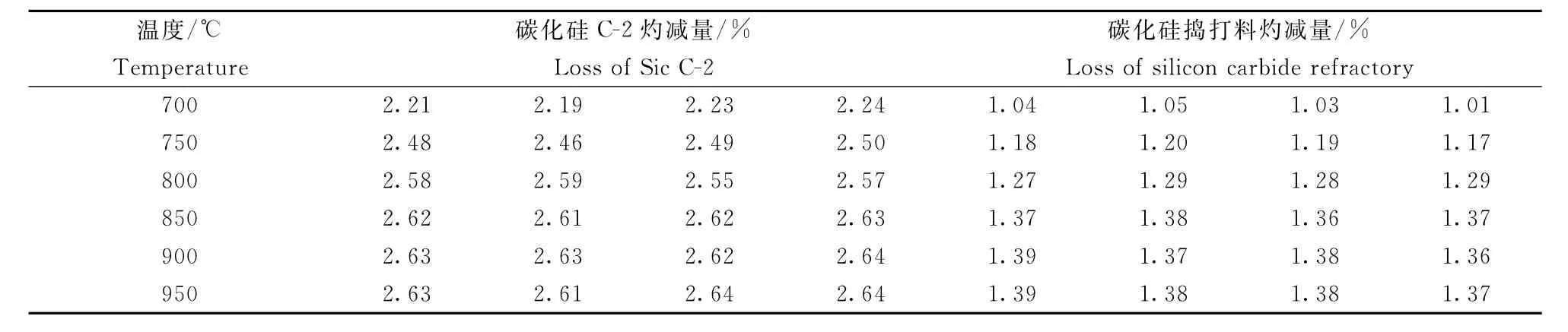

由于含碳化硅耐火材料中一般都会加入一定量的树脂等有机的结合剂,同时也会存在一定量的游离碳,所以该方法在对样品进行测定以前,需要在不破坏碳化硅的情况下除去样品中的游离碳和有机碳。理论上在有氧气参与的情况下,碳化硅在1 000℃的时候开始分解,而一般材料中的游离碳和有机碳在1 000℃以下可以快速充分地氧化,因此我们把试样处理起始温度定为700℃,最高温度定为950℃,以50℃为间隔,在不同温度下进行灼烧处理。以碳化硅C-2以及选取的碳化硅捣打料为对象称取1 g(精确至0.002 g),平铺于瓷舟中,在中温炉中分别以不同温度灼烧30 min。为确保结果的可靠性确定每个样品做4个平行样,最终通过测定试样的灼减量对其预处理温度的选择进行验证,具体数据见表1。

由表1可见,700~800℃灼减量逐渐增加,850~950℃基本稳定。其中碳化硅标准样品灼减量基本与其游离碳含量相符。在试样中的碳化硅不被分解的前提下,为确保游离碳和有机碳能够完全氧化,实验选择的预处理条件为:900℃下灼烧30 min。

表1 预处理温度的确定Table 1 Determination of pretreatment temperature

2.2 称样量的选择

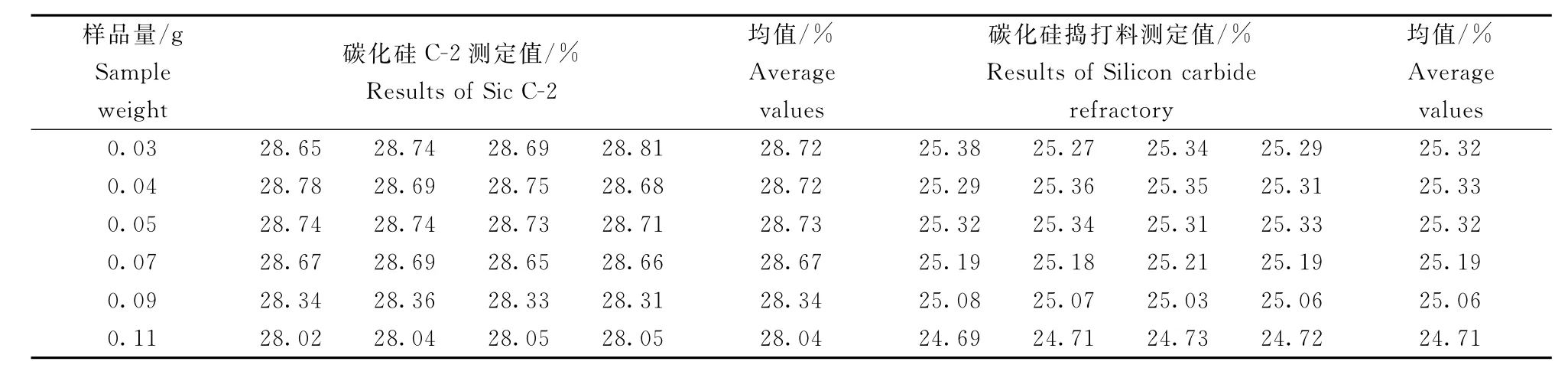

碳化硅本身具有键能高、晶型复杂、熔点高、难以分解的特点。若称样量太大,样品燃烧不充分,产生粉尘较多,易造成吸收拖尾,影响测定结果的准确性;称样量太少,会增加相对误差,影响测定结果的稳定性。对于红外吸收定碳定硫仪来说,称样量不同,其所含的碳总量就存在差别,导致测定结果落在仪器本身校正曲线的位置不同。由于仪器线性范围有限,会造成分析结果的偏差[7-8]。相同条件下,同样以碳化硅C-2、碳化硅捣打料为例,对不同称样量对测定结果的影响进行分析,具体数据见表2。

表2 称样量对测定结果的影响Table 2 Effect of sample weight on measurement results

由表2可见,称样量(±0.002 g)在0.07 g以下,测定均值比较稳定,同时坩埚内下熔体平滑,表明试样燃烧比较充分,测定值比较可靠。0.07 g以上测定均值呈逐渐偏低趋势,0.11 g时坩埚内出现熔体不平滑,燃烧不充分的现象。由于0.05 g以下测定单值的稳定性变差,所以最终确定样品的称样量为(0.05±0.002)g。

2.3 助熔剂的选择

在碳、硫分析中,助熔剂是必不可少的。常用的助熔剂有钨粒、工业纯铁和锡粒。

钨粒有较好的透气性和较高的热值,燃烧时不飞溅,具有降低碳、硫释放速度,稳定碳、硫分析结果的作用,燃烧后生成酸性三氧化钨,对消除硫的吸附有较好的效果。但是使用中需要注意其碳空白值。

工业纯铁具有助熔和导磁性能,能够产生涡流效应,它在生铁、铁合金、不锈钢、耐热合金以及其它特种材料的分析中有广泛的应用。

锡粒的熔点低,可以迅速产生大量热量,提高燃烧速度,同时提高样品燃烧后的均匀性,但是如果加入量过多,会产生粉尘,对硫的分析是不利的,同时可能造成气路的堵塞,锡粒可选择性加入,用量一般不超过0.3 g。

称取0.1 g样品,就助熔剂的种类和重量、比例的选择进行实验验证,其中钨是主要的助熔剂,锡粒固定使用量0.3 g[7-9],助熔剂加入量、实验现象和数据见表3。

由表3可见,使用了锡粒的样品,测试结果普遍高于未使用锡粒的样品,同时在实验中发现,使用锡粒的样品其吸收曲线的峰值更靠前,没有拖尾现象,说明加入一定量的锡粒,对碳化硅这种熔点高的物质的熔融更加有利,在钨粒和纯铁加入量超过1.0 g的情况下,测定结果已经稳定,最终确定助熔剂的加入量为0.5 g纯铁+1.2 g钨粒+0.3 g锡粒。实际操作中,也可以预先将钨粒和锡粒按照选定的质量比均匀混合,测定时,先在坩埚底部均匀铺上0.5 g 铁,称取试料后,再加入钨锡混合熔剂即可。

表3 助熔剂对实验的影响Table 3 Effect of flux on the experiment

3 样品测定

3.1 空白的校正

输入与试料量相当的质量作为质量基准,加1.2 g钨、0.3 g锡和0.5 g纯铁助熔剂,将坩埚放入炉内支架上进行分析,重复操作4次。

按照仪器操作指南进行空白校正。

3.2 仪器的准备及校准

按照仪器操作规程进行准备,实验之前对仪器本身的曲线进行校正,确保仪器的工作状况稳定,可靠。

3.3 校正用标准样品的选择

由于目前高含量的碳化硅质标准样品很少,在长期的检测工作中积累了比较多的高含量碳化硅质耐火材料,我们选择两个样品作为红外校正的标准样品:

1)标准样品碳化硅C-2(GSB02-1344-2001),其碳化硅的含量和材质与高含量的碳化硅质耐火材料材质与含量比较接近,因此可用于高含量碳化硅质耐火材料的校正。

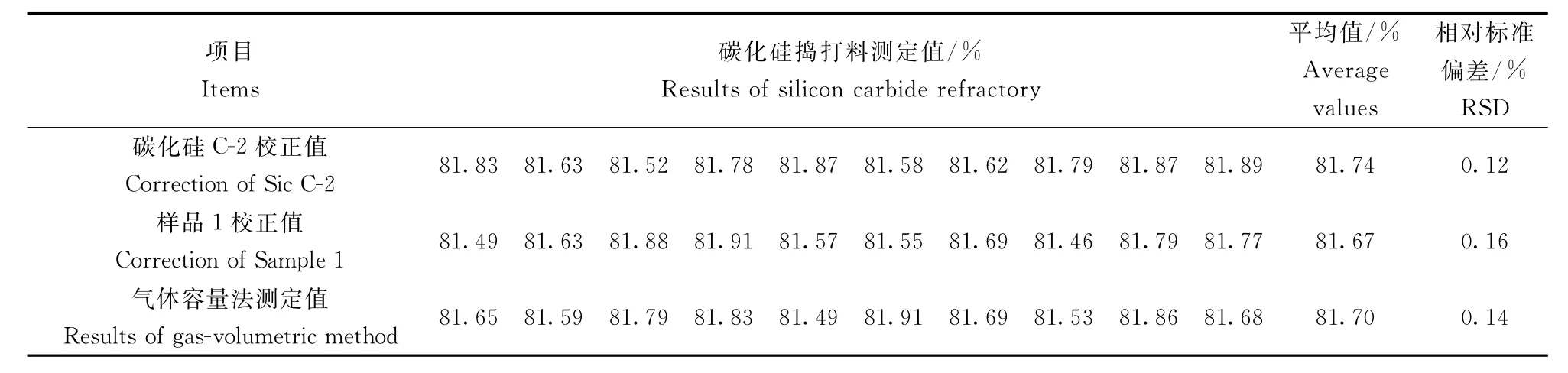

2)选择一个与所选碳化硅试样材质相同的样品,同样条件下,以碳化硅C-2为比对,通过气体容量法测定10次。由于气体容量法准确度高,最终测定标准样品碳化硅C-2的测定结果,符合GB/T 16555—2008的要求[1]。通过比对发现样品1#分析的最终结果准确度和精密度均满足要求。详细分析数据见表4。

表4 实验数据分析Table 4 Data analysis of the experiments(n=10)

3.4 试料的预处理

将标准样品和试样均置于瓷舟,900℃下灼烧30 min,计算残余量百分比,标准样品碳化硅C-2残余量为97.38%,处理后标准样品中碳化硅中碳含量为27.30%,碳化硅捣打料试样残余量为98.63%。

3.5 试样分析

称取预处理后的标准样品和试样(0.05±0.002)g置于已预先放有0.5 g纯铁助熔剂的坩埚中,再加入1.2 g钨粒+0.3 g锡粒助熔剂,将坩埚放在仪器的支架上进行测定,测定结束后自动计算出分析结果。分析完毕后,按照仪器操作规程,输入标准样品碳化硅C-2以及样品1#的准确值,分别对分析结果进行校正,然后进行换算得到准确的测定结果[10-12]。

换算公式为ωSiC/%=测定值×3.3384×试样残余量百分比,分析详细数据见表5。

表5 实验结果的对比Table 5 Comparison of experimental results

由表5可见,由碳化硅C-2和样品1#校正计算以后得出的数据和气体容量法测定的数据基本一致,误差范围小于标准规定的范围,相对标准偏差也在比较低的范围内,因此红外光谱法测定值的准确度和精密度是可信的。

4 结语

通过高频感应红外吸收光谱法对碳化硅质耐火材料中高含量的碳化硅的测定进行讨论,实验确定了影响分析结果各个因素的最优条件,通过不同方法的比对,以及不同样品的校正,表明在已确定的最优条件下的碳化硅含量分析结果的准确性和精密度是可以信任的。在碳化硅含量较高的情况下,采用高频感应红外吸收法进行分析,具有分析速度快,操作简便,重现性好,准确度高的优点,能够满足日常的分析要求。

[1]全国耐火材料标准化技术委员会.GB/T16555-2008含碳、碳化硅、氮化物耐火材料化学分析方法[S].北京:中国标准出版社,2015.

[2]邴一宏,戚淑芳,张杰.耐火材料中碳化硅的测定[J].理化 检 验-化 学 分 册 (Physical Testing and Chemical Analysis:Part B Chemical Analysis),2011,47(5):605-606.

[3]钱利敏.红外碳硫分析仪测定耐火材料中碳化硅的含量[J].化学分析计量(Chemical Analysis and Meterage),2014,23(1):71-72.

[4]吴双九,徐晓云,刘军,等.高频红外碳硫分析仪测定含碳化硅耐火材料中碳化硅量[J].化学计量分析(Chemical Analysis and Meterage),2010,19(5):65-67.

[5]杨丽,张庸,张继民,等.高频燃烧-红外吸收法测定纤料中低碳[J].冶金分析(Metallurgical Analysis),2013,33(9):28-31.

[6]魏绪俭,戴学谦,薛江红.关于高频感应炉燃烧-红外光谱法测定碳、硫所用坩埚空白值[J].理化检验-化学分册(Physical Testing and Chemical Analysis:Part B Chemical Analysis),2008,44(5):470-473.

[7]张长均,王蓬,张之果.影响高频红外碳硫仪分析结果稳定性因素的探讨[J].冶金分析(Metallurgical Analysis),2006,26(6):90-91.

[8]任维平.高频燃烧红外吸收法测定高猛不锈钢中痕量硫的助熔剂选择及其作用机理研究[J].冶金分析(Metallurgical Analysis),2012,32(11):26-30.

[9]刘淑珍.高频红外碳硫分析助熔剂选择[J].冶金分析(Metallurgical Analysis),1991,11(5):45-47.

[10]鲁毅,柳洪超,郭国建,等.高频感应燃烧-红外吸收光谱法测定碳化硅中总碳含量[J].理化检验-化学分册(Physical Testing and Chemical Analysis:Part B Chemical Analysis),2015,51(10):1457-1459.

[11]杜建民,王琦,胡树戈,等.高频红外碳硫分析仪测定铁钩料中游离碳和碳化硅[J].冶金分析(Metallurgical Analysis),2001,21(2):60-62.

[12]刘攀,唐伟,张斌彬,等.高频感应燃烧-红外吸收光谱法在分析金属材料中碳、硫的应用[J].理化检验-化学分册(Physical Testing and Chemical Analysis Part B:Chemical Analysis),2016,52(1):109-118.