挤压技术新突破 产业转型新契机

连续挤压技术是有色金属压延加工工艺中的一项新技术,尤其在铜、铝型材加工行业应用较为广泛。十几年前,连续挤压技术在我国还是稀有的“高大上”装备,需要花高昂的代价从国外引进;如今,我国不仅已经完全掌握了连续挤压的核心技术,而且在原有基础上得到了快速的发展,尤其在产品的挤压宽度上实现了跨越式的突破,为有色金属加工实现产业技术转型、升级带来了新的契机。

连续挤压技术自上世纪80年代从国外引进以来,在国内历经近30年的发展,已经从开始时的消化、吸收和改进,到拥有自主产权的再创新和产品升级,使我国的连续挤压技术和装备得以快速发展并取得了世界领先的成果。连续挤压(英文简称CONFORM),起始于上世纪70年代的英国,其原理是将传统压力加工中做无用功的摩擦力转化为变形的驱动力,和金属塑性变形热一并成为坯料升温的发热源,是一种新型高效加工技术,以连续挤压技术为基础发展起来的连续挤压复合、连续铸挤技术等为有色金属管、棒、型、线及其复合材料的生产提供了新的技术手段和发展空间。上世纪80年代,我国引进了连续挤压设备及相关生产技术,主要用于铝及铜棒线材的生产。通过设备的国产化和生产品种的开发,使得国内连续挤压技术有了很大的发展,设备能力和产品规格不断增大,产品品种不断拓展和创新。

近年来,连续挤压技术在生产铜扁线、铜排的基础上,进一步向宽带坯、应用表示出浓厚的兴趣。合金化和异型材等方向开拓发展,体现出应用品种多、产品质量高、工艺简单、高效节能、绿色环保等优势,倍受业界的关注和青睐,已经成为传统轧制、挤压和拉拔工艺基础上拓展的新型有色金属材料加工工艺和技术,展现出了更为广阔的应用前景,可以说“技术上有了新进展,应用上拓展了新领域”。总体上看,有色金属的连续挤压技术相对传统加工工艺而言,是一项节能、环保和高效的短流程加工技术,应用领域得到了有效的拓展,值得在高科技新材料创新领域应用和推广。近日,在江苏省苏州市举办的“2017上海连续挤压技术及应用高级研讨会”上,展示的国内连续挤压技术新技术和新装备,引发了众多行业内专家及相关有色金属加工企业的高度关注,对连续挤压新技术发展及

本次高级研讨会由上海市有色金属学会、上海理工大学主办,主要围绕有色金属连续挤压技术及装备的理论、实践和应用展开,并邀请国内中南大学和上海理工大学多位连续挤压技术领域的教师和学者做演讲报告和讨论,与会者深度探讨连续挤压技术领域具有前瞻性的技术手段、工艺方法与技术优化、技术应用适应性、产品延展途径和材料应用发展趋势等诸多方面的最新研究成果,以期引领产业和配套装备更好地发展。研讨会吸引了业内数十家铜加工企业——中铝洛阳铜业有限公司、宁波金田铜业(集团)股份有限公司、上海五星铜业股份有限公司、广东华鸿铜管有限公司、宁波长振铜业有限公司、河南省新昌铜业有限公司和江阴电工合金股份有限公司等的积极参与。

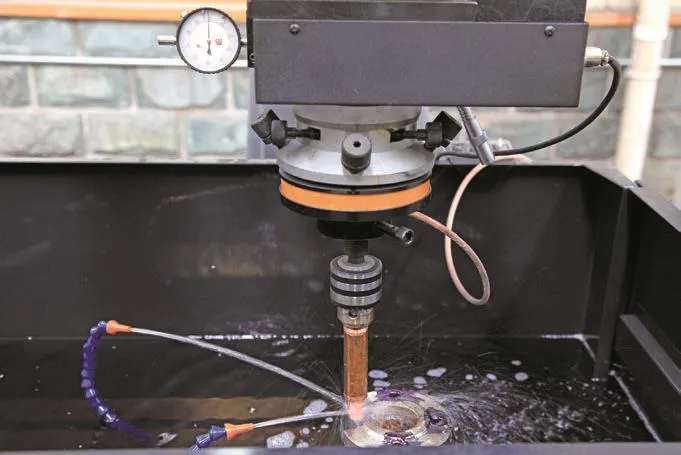

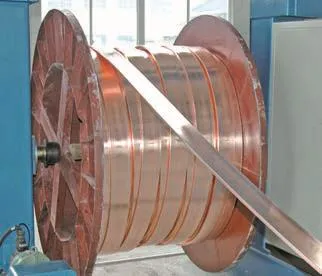

上海亚爵电工成套设备制造有限公司(以下简称“亚爵电工”)在此次研讨会上就最新研制的700连续挤压机组特点及试制情况向与会者做详细介绍。亚爵电工是国内连续挤压机组及相关配套装备制造主要企业之一,历经三年多的艰苦努力,研制成功了目前国内(也是世界)首台特大型连续挤压机组——MFCCE700型连续挤压机组,并成功地试制生产出宽度425毫米的紫铜带坯。该机组的问世不仅标志着国内连续挤压技术的自主创新有了重大突破,而且将拓展连续挤压技术在铜板带加工领域的应用。“在此之前,用连续挤压机生产的铜排极限宽度为320~340毫米,而我们在此基础上一下子提升到425毫米,历史上还从未出现过这么大的跨越。”接受记者采访时,亚爵电工总经理瞿晓春难掩自豪地介绍。

亚爵电工致力于连续挤压设备的研发和制造已有十多年的历史,经历了我国铜铝加工行业的高速发展和技术的快速发展。连续挤压设备从十多年前的MFCCE300型,已发展 到 目 前 MFCCE350、MFCCE400、MFCCE550和MFCCE630五个型号的系列产品,工艺的发展,也从单一的纯铝、纯铜的小规格扁材加工,到大型铜排、铝排及各类异形型料的加工,并逐步发展到铝合金、铜合金等合金材料的加工。近年来,亚爵电工除MFCCE系列化的连续挤压机组外,还开发出HAD50/100系列(8米、10米、12米)全自动液压拉拔机和HAD50/S100-12型液压拉拔拉直一体机等配套装备,满足客户需求。2012年,亚爵电工为了强化对客户的长期优良的售后服务和技术支持,满足客户对高品质模具的需求,聚集了公司内外一批有丰富经验的模具材料、模具设计以及热处理和造型编程等专家和专业技术人员,成立了“亚爵电工-模具分公司”,为连续挤压技术客户稳定运行生产、降低经营成本和开发新产品提供技术支持和配套服务,深得亚爵客户的赞誉和称道。十多年来,亚爵电工公司已向国内外客户提供了超过900台套的连续挤压机组和配套设备,产品行销国内外40多个国家和地区,380多个客户。

亚爵电工在连续挤压机组技术创新和产品市场开发中发现,国内许多中等规格铜板带的生产企业,其市场定位与经营策略的不同,愿意选择较低投入的250~400毫米宽铜板带生产线,满足少批量多批次的产品市场需求,以取得灵活多变的竞争优势。近年来,不少客户对利用连续挤压技术生产相应幅宽的带坯来替代传统的半连续铸锭+热轧、水平连铸+冷轧等传统板带加工工艺流程,再通过高精冷轧法生产高精铜板带的工艺路线有了关注和投资兴趣。这些需求带动了连续挤压生产工艺与设备的快速发展与更新,亚爵电工自主投资研发MFCCE700型连续挤压机组,并试制成功带宽425毫米的连续带坯,很好地响应了这部分客户的需求。他们也清醒地认识到:“连续挤压技术有着非常宽广的应用范围,我们现在做的仍只是其中的一小部分,从技术上来讲,还有极大的研究和拓展空间。我们有理由相信,此项新工艺、新产品的开发成功,除了对市场要求、行业发展方面的把握,也离不开亚爵电工领导和技术研发团队“敢为人先”的创新、创业精神。亚爵人誓言:在推动行业技术发展,不断开发新技术、新产品的道路上,我们会义无反顾、勇往直前。

我们知道,现有传统的铜及铜合金板带材生产工艺路线有连续铸造/半连续铸造+大锭热轧卷坯-高精冷轧法和水平连铸卷坯-高精冷轧法两大类。对于连续铸造/半连续铸造+大锭热轧卷坯-高精冷轧法生产铜及铜合金板带材而言,属于经典传统工艺路线,产品质量稳定,同时适合于大规模批量生产,生产工艺路线长,工序多,因此生产投资规模较大;水平连铸卷坯-高精冷轧法是一种短流程板带生产工艺,生产工艺路线短,工序较少,因此生产投资规模减小,得到了部分中小铜加工企业的欢迎。但水平连铸法生产带坯,其品种和规格受到一定的局限,且水平连铸带坯属铸造组织,对后续高精冷加工和最终的产品组织和性能可能带来一些不利的影响。而利用连续挤压技术生产相应幅宽的带坯则可有效地解决带坯铸造组织带来的问题。新的连续挤压工艺生产铜及铜合金带坯技术,能利用连续挤压工艺的优点,带坯产品组织好(媲美热轧组织)、流程短、成材率高,设备厂房投资少,降低行业进入门槛。大型连续挤压装备形成带坯制造新工艺不断成熟,将成为一种高性价比的全新选择。

与会专家对MFCCE700连续挤压机的未来应用表示出极大的兴趣和乐观:“MFCCE700连续挤压机将对传统铜及铜合金板带材生产带来一定的冲击,连续挤压的生产特点决定了其带坯组织优于传统水平连续铸造带坯的铸造组织,且可以获得超长材料。因此,变压器带、电缆带等专业产品,甚至部分压延铜箔未来都有可能用这种方法来生产,从这个意义上说,亚爵电工的贡献不仅仅是生产了一台设备,而是将可能从根本上颠覆传统带材生产模式。”当然,专家也认为,目前连续挤压技术的理论体系相对薄弱,会阻碍此项新技术的推广。跟传统挤压技术研究不一样,连续挤压技术的理论发展就像摸着石头过河,一般是先有了装备,高校才开始研究理论,一边研究,一边将产品推向市场,然后,一边应用企业调试、生产,一边高校又补充着理论。“一个成熟的设备需要考虑的数据非常多,比如强度计算、模具检测、合金变化、温度变化、气泡、共融处理等等,一种新工艺或新设备的成熟,肯定不是一蹴而就的,需要在实际应用过程中不断磨砺、改进、完善。而且,这种完善不仅包括设备本身,也包括操作者的技能以及其他多种因素,我们还是很有信心,相信市场会认可并接纳它。”

从此次研讨会上专家演讲的内容看,不仅有连续挤压技术相关的金属形成理论探索、相关力能参数计算、连续挤压技术在黄铜及高强高导引线框架用铜合金材料加工方面的应用等,还包括了连续挤压用模具设计和材料的改进以及用连续挤压机组生产产品在质量控制方面的经验交流和共享。会议也讨论了连续挤压技术的未来发展,与会者认为,连续挤压技术的进一步研究和开发工作将可能主要聚焦于以下几方面:

合金化。目前能够采用连续挤压工艺生产的铜铝产品除了强度较低的纯铜、纯铝和高铜合金及铝合金,还包括铜镁接触线、镁合金以及普通黄铜等产品,为了顺应市场和不同行业的需求,还会不断扩大品种和材料应用范围,特别是对于析出型强化铜合金材料方面连续挤压技术的应用。目前比较关注的是连续挤压技术在高强高导铜-铬-锆系列合金上的应用。

宽幅化。随着连续挤压纯铜带坯宽度的增加,一种全新的纯铜带生产工艺正在逐步成型,但距离市场普遍要求的铜带材的宽度还有一定差距。通过工模具的改进,希望能利用连续挤压工艺实现600毫米甚至以上宽幅铜带坯的产业化。同时宽幅薄型带坯的连续挤压也是一个研究方面。

工模具新材料。不断探索新的工模具材料是制造业增加工装寿命和降低生产成本永远不变的主题,连续挤压技术同样不例外,工模具强度提高也为产品合金化范围的扩大提供了更有利的条件。

异型化。目前连续挤压技术在铜材领域还仍只能生产实心和截面形状比较简单的产品,这一方面是由于铜及铜合金材料强度的局限,另一方面是由于铜及铜合金材料只有在1000℃以上才能实现很好的焊合性能,而连续挤压工艺生产空心型材必须分流焊合。这些难点需要通过不断地改进工模具的结构和寻找红硬性更好的模具材料来实现。

在中国当前经济转型发展的档口,国内有色金属加工产业目前同样面临的市场竞争惨烈、产能过剩严重、行业亏损严重等发展瓶颈问题,需要相关铜加工企业技术创新进步、经营转型发展,才能在国际国内市场竞争中立足和前进。连续挤压技术的应用,使人们看到了传统铜及铜合金板带材行业逐步解决高能耗、高污染和高成本、低售价恶性竞争的难题,运用技术创新和技术进步手段,实现有色金属材料加工高效节能、绿色环保的前景和希望。