模压条件对EVA边角料/天然橡胶复合发泡材料性能的影响

谭业成,杨 郑,刘仿军,刘 凡,智日成,鲁 进,谭支林,刘 辉,蒋 灿,郭庆中,鄢国平

武汉工程大学材料科学与工程学院,湖北 武汉 430205

模压条件对EVA边角料/天然橡胶复合发泡材料性能的影响

谭业成,杨 郑,刘仿军,刘 凡,智日成,鲁 进,谭支林,刘 辉,蒋 灿,郭庆中,鄢国平*

武汉工程大学材料科学与工程学院,湖北 武汉 430205

以乙烯-醋酸乙烯酯共聚物(EVA)边角料、天然橡胶(NR)、相应助剂和填料为主要材料进行共混混炼,再用模压法制备EVA边角料/NR复合发泡材料,研究了模压温度、模压时间和模压压力对复合发泡材料性能的影响.实验结果表明:模压温度为145℃,模压时间为30 min,模压压力为12.5 MPa时,复合发泡材料的综合性能较好.进一步测定了复合发泡材料的表观密度和发泡倍率曲线,以及硬度和撕裂强度曲线.实验数据表明,模压温度可改变复合发泡材料的交联程度,模压时间综合影响复合发泡材料的交联程度和泡孔大小,模压压力则与复合发泡材料泡孔生长有关,影响泡孔分布情况.

EVA边角料;天然橡胶;复合发泡材料;模压发泡

乙 烯-醋酸乙 烯酯共聚物[poly(ethylene-co-vinyl acetate),EVA]由于在聚乙烯链上引入了醋酸乙烯结构单元,使EVA具有良好的柔软性、可塑性、弹性以及耐低温等特性,并且适合挤出、注塑、热压成型等多种加工方式[1-3].而且EVA制品具有无毒、质轻、易着色、耐腐蚀、抗老化、高弹性和低成本等特点[4].因此,EVA类发泡材料已广泛应用于运动鞋材、泡沫板、救生材料、汽车配件、精密电子设备包装材料和电器设备等领域[5-7].天然橡胶(nature rubber,NR)是以顺1,4-聚异戊二烯为主要成份的天然高分子化合物,具有密度小和力学性能、阻尼及隔热性能好等特点,已广泛应用于生产和生活的各个领域[8-9].

EVA改性复合材料的研究已经十分广泛.用EVA改性玻璃纤维毡/聚丙烯复合材料(glass mat reinforced polypropylene,PP/GMT),可有效改善 PP/GMT复合材料的抗冲击性能[10].一定添加量的EVA对玻璃纤维增强聚乳酸的复合材料进行增韧改性,不仅能改善玻璃纤维增强聚乳酸复合材料的冲击性能,也能显著提高复合材料的拉伸强度、弯曲强度等力学性能[11].Oliveira等人[12]研究了NR/EVA边角料(≤60 phr)复合材料的流变和动态性能,结果表明EVA边角料的填充对材料力学性能的影响较小(拉伸强度高于8 MPa,断裂伸长率大于300%).因此,对废弃的EVA边角料进行回收利用具有较大的潜在应用价值.

EVA用于鞋材料的研究已有较多的报道,且具有广阔的市场应用空间[13-15].本文针对EVA发泡鞋底材料的行业要求,以EVA边角料和NR为原料,以偶氮二甲酰胺(azodicarbonamide,AC)为发泡剂,以过氧化二异丙苯(dicumyl peroxide,DCP)为交联剂,使用双滚筒炼塑机对原料和各种助剂进行混炼,再采用模压发泡法制备EVA边角料/NR复合发泡材料,进一步研究模压时间、模压温度、模压压力对复合发泡材料表观密度、发泡倍率以及力学性能的影响.实验结果表明,所研制的EVA边角料/NR复合发泡材料综合性能优良,可做为制备价格低廉的轻质鞋底的材料.

1 实验部分

1.1 主要试剂和测试仪器

EVA边角料;天然橡胶:工业级;DCP:分析纯,国药集团化学试剂有限公司;AC:工业级,杭州海虹精细化工有限公司;重质碳酸钙(calcium carbonate,CaCO3):市售,粒径 0.01 mm(1 250目);氧化锌(zinc oxide,ZnO):分析纯,西陇化工股份有限公司;硬脂酸(stearic acid,HSt):分析纯,天津市福晨化学试剂厂;炭黑N550:工业级,中橡集团炭黑工业研究设计院.

双滚筒炼塑机:SK-160B,上海拓林橡塑机械厂;热压机:R-3202,武汉启恩科技发展有限责任公司;冲片机:TY-4025,江都市天源实验机械有限公司;橡胶硬度计:TYLX-A,江都市天源试验机械有限公司;高铁拉力试验机:TCS-2000,高铁检测仪器有限公司.

1.2 试样制备

按表1的基本配方对原料与助剂进行称量,用双滚筒炼塑机进行混炼,出片后静置24 h后采用热压机进行发泡制备复合发泡材料,其工艺条件(温度、时间、压力)依据实验需求设定.复合发泡材料冷却固定成型后,将样品按所要测试的相关性能依据国家标准进行制样和测试.

表1 基本配方Tab.1 Basic formula %

1.3 性能测试

表观密度测试:根据《泡沫塑料及橡胶表观密度的测定》(GB/6343—2009)对发泡材料的表观密度进行测试.

撕裂强度测试:根据《硫化橡胶或热塑性橡胶撕裂强度的测定》(GB/T 529—2008),使用TCS-2000高铁拉力试验机在室温、拉伸速度为500 mm/min条件下对发泡材料的撕裂强度进行测试.

硬度测试:根据《鞋用微孔材料硬度试验方法》(HG/T 2489—2007)对发泡试样的硬度进行测试,为邵A硬度.

2 结果与讨论

2.1 模压温度对发泡材料性能的影响

在模压时间为25 min、模压压力为5 MPa条件下,改变模压温度制备了一系列EVA边角料/NR复合发泡材料.

图1为不同模压温度下EVA边角料/NR复合发泡材料的表观密度以及发泡倍率随模压温度的变化曲线.随着模压温度的升高,复合发泡材料表观密度先迅速减小然后增大,而发泡倍率则与之相反.模压温度较低时,复合发泡材料表面存在一些裂纹,泡孔孔径较大,发泡不均匀.当模压温度升高至145℃时,复合发泡材料表面较为平整,且泡孔分布较为均匀.进一步升高模压温度,材料多处出现大气泡,边缘开裂.这可能是模压温度较低时,体系的交联度比较低,满足不了发泡所需的黏度,发泡剂分解受阻,发泡膨胀力不足以撑起泡体.而模压温度较高时,交联剂过早分解而导致体系的交联度过高、黏度过大,气体无法从表面释放;或者温度过高时发泡剂分解过快,产生的气体量较大,导致泡孔破裂或发生并泡现象的机率增加,泡孔孔壁变厚,泡孔孔径及其分布不均匀.这与张婕等人[17-18]的实验研究结果相一致.

图1 不同模压温度对表观密度和发泡倍率的影响Fig.1 Effects of molding temperatures on apparent densities and foaming ratios

图2是模压温度对复合发泡材料硬度和撕裂强度的影响曲线.从图2可以看出模压温度从135℃逐渐升到160℃时,EVA边角料/NR复合发泡材料的硬度和撕裂强度先降低后升高.在模压温度较低时,体系中的橡胶相还未形成较好的交联网状结构,同时发泡剂分解受阻,体系主要由混合的基料承受施加的作用力.随着模压温度增加,发泡剂分解产生气体,重质碳酸钙使其发生泡孔成核,气体在成核剂周围聚集,泡孔逐渐变大,此时由形成的泡孔承受施加的作用力,由于孔壁较薄,因此复合发泡材料的硬度和撕裂强度均较低.当模压温度过高时,体系过度交联,发泡质量下降.

图2 模压温度对硬度和撕裂强度的影响Fig.2 Effects of molding temperatures on shore hardness and tear strength

2.2 模压时间对发泡材料性能的影响

在模压温度为145℃、模压压力为5 MPa条件下,改变模压时间制备一系列EVA边角料/NR复合发泡材料.

图3是不同模压时间下EVA边角料/NR复合发泡材料的表观密度以及发泡倍率的变化曲线.从图中可以看出,EVA边角料/NR复合发泡材料的表观密度随时间变化呈现先减小后增大的趋势,发泡倍率则与之相反.当模压时间较短时,复合发泡材料表面较为平整而泡孔孔壁较厚.当模压时间为30 min时,材料中的泡孔分布最为均匀.而后模压时间继续增加至40 min时,试样表观质量基本无变化.模压时间较短时,基体的熔体黏度低,发生交联反应的时间短,体系交联度较低,同时发泡剂得不到充分分解,产生的气体量小,表观密度较大,发泡倍率较小.随着模压时间增加,体系充分发泡和交联.模压时间过长时,体系交联度较高,气体的膨胀受到限制,气泡无法继续长大,导致材料表观密度较大,发泡倍率较小.

图3 不同模压时间对表观密度和发泡倍率的影响Fig.3 Effects of molding times on apparent densities and foaming ratios

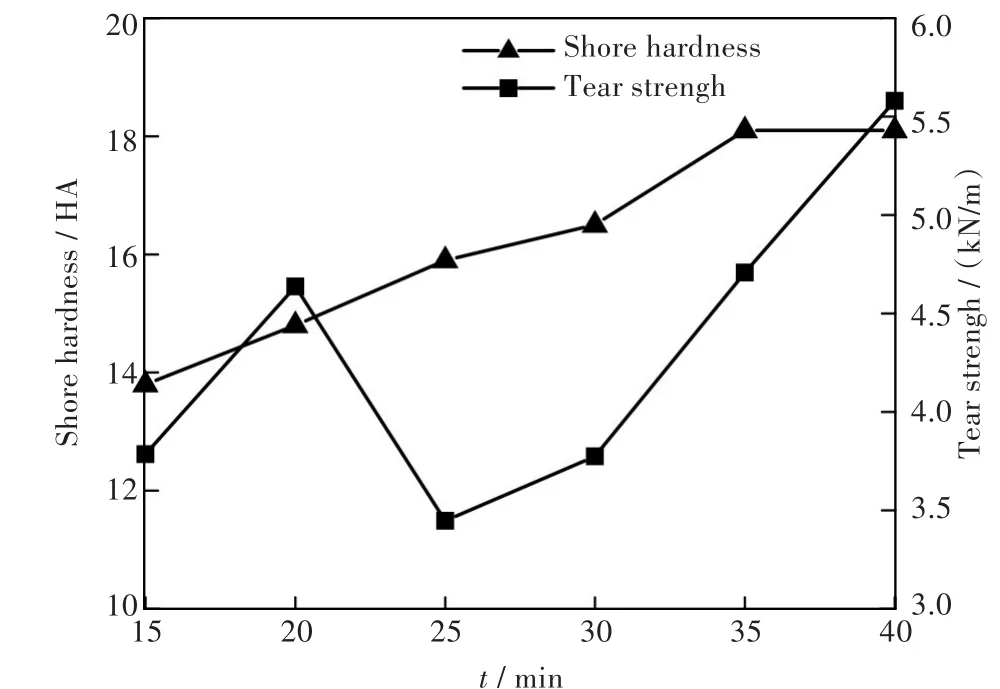

图4为不同模压时间下复合发泡材料硬度和撕裂强度的变化曲线.复合发泡材料的硬度随着模压时间的延长而增大.其撕裂强度则有3个阶段变化,模压时间从15 min增加到20 min时,材料撕裂强度增加,体系中的胶料还未充分硫化交联,此时橡胶还未形成三维网络结构.当模压时间继续增加时,在20 min~40 min范围内,发泡材料的撕裂强度先降低而后升高.

图4 不同模压时间对硬度和撕裂强度的影响Fig.4 Effects of molding times on shore hardness and tear strength

2.3 模压压力对发泡材料性能的影响

在模压温度为145℃、模压时间为30 min条件下,改变模压压力制备一系列EVA边角料/NR复合发泡材料.

图5为不同压力下复合发泡材料的表观密度以及发泡倍率的变化曲线.材料表观密度随着模压压力的增大而减小,发泡倍率则反之.因为当模压压力较小时,发泡剂早期分解产生的气体容易从表面逸出,而导致泡孔分布不均匀,模压压力继续增加使得泡孔内部气体压力变大,促进泡孔增长,导致材料表观密度减少.

图5 不同模压压力对表观密度和发泡倍率的影响Fig.5 Effects of molding pressures on apparent densities and foaming ratios

图6为模压压力对EVA边角料/NR复合发泡材料硬度和撕裂强度的影响曲线.从图6可以看出模压压力为5.0 MPa~7.5 MPa时,材料的硬度和撕裂强度几乎没有变化;当模压压力为7.5 MPa~12.5 MPa时,材料的硬度和撕裂强度均随其增加而增大,这主要归因于体系的交联密度和泡孔形态的综合影响;当压力超过12.5 MPa时,材料的硬度和撕裂强度又随之降低.

图6 不同模压压力对硬度和撕裂强度的影响Fig.6 Effects of molding pressures on shore hardness and tear strength

3 结 语

本文以EVA边角料、天然橡胶为原料,添加各种助剂,成功制备了EVA边角料/NR复合发泡材料.当模压温度为145℃、模压时间为30 min、模压压力为12.5 MPa时,所研制复合发泡材料的综合性能最好,有望用做鞋内底发泡材料,为EVA边角料等废旧泡沫材料的回收利用提供了较好的思路.

[1] 陈志杰,郑玉婴,邱洪峰.TPS/EVA泡沫复合材料的制备及其阻燃与力学性能[J].化工学报,2015,66(3):1221-1227.CHEN Z J,ZHENG Y Y,QIU H F.Preparation,flame retardant and mechanical properties of TPS/EVA foam composites[J].CIESC Journal,2015,66 (3) :1221-1227.

[2] 曲明,王婕,贺晓真,等.超支化多元醇对乙烯-乙酸乙烯酯橡胶/聚乳酸共混发泡材料性能的影响[J].合成橡胶工业,2016,39(1):33-36.QU M,WANG J,HE X Z,etal. Effectsof hyperbranched polyol on properties of ethylene-vinyl acetate rubber/polylactic acid blend foams[J].China Synthetic Rubber Industry,2016,39(1):33-36.

[3] SIPAUT C S,HALIM H A,JAFARZADEH M.Processing and properties of an ethylene-vinyl acetate blend foam incorporating ethylene-vinyl acetate and polyurethane waste foams[J].Journal of Applied Polymer Science,2017,134(16):44708-1-44708-8.

[4] 周谦,郑玉婴,周珺.EVA/HDPE/木粉复合发泡材料的制备与表征[J].塑料,2014,43(3):81-84.ZHOU Q,ZHENG Y Y,ZHOU J.Preparation and characterizations of EVA/HDPE/wood flour composite foams[J].Plastics,2014,43(3):81-84.

[5] ROMAN-LORZA S,RODRIGUZE-PEREZ M A,DE SAJA SÁEZ J A,et al.Cellular structure of EVA/ATH halogen-free flame-retardantfoams[J].Journalof cellular Plastics,2010,46(3):259-279.

[6] KIM M S,PARK C C,CHOWDHURY S R,et al.Physical properties of ethylene vinyl acetate copolymer(EVA)/natural rubber(NR) blend based foam[J].Journal of Applied Polymer Science,2004,94(5):2212-2216.

[7] XU Z R,PARK H Y,KIM H Y,et al.Effects of modified MMT on mechanical properties of EVA/MMT nanocomposites and their foams[J].Macromolecular Symposia,2008,264(1):18-25.

[8] 欧阳龙,李福枝,石璞,等.乙烯-乙酸乙烯酯共聚物/纳米碳酸钙复合发泡材料的制备与研究[J].湖南工业大学学报,2013,27(4):5-9.OUYANG L,LI F Z,SHI P,et al.Research on preparation technology and performance of EVA/nano-CaCO3foam composites[J].Journal of Hunan University of Technology,2013,27(4):5-9.

[9] 张敬,王醴均,张纯,等.天然橡胶/EVA发泡复合材料发泡质量及力学性能的分析[J].高分子材料科学与工程,2014,30(3):53-58.ZHANG J,WANG L J,ZHANG C,et al.Analysis of foaming quality and mechanical properties of microcellular foamed natural rubber/ethylene-vinyl acetate copolymer composites[J].Polymer Materials Science&Engineering,2014,30(3):53-58.

[10] 黄绪棚,蔡浩鹏,王钧.EVA改性PP/GMT复合材料冲击性能的研究[J].武汉工程大学学报,2005,27(2):56-58.HUANG X P,CAI H P,WANG J.Study on the impact properties of glass mat reinforced PP/EVA[J].Journal of Wuhan Institute of Technology,2005,27(2):56-58.

[11] 韩冰,张春祥,吴玉威,等.PLA/GF/EVA复合材料的制备及性能研究[J].化工新型材料,2012,40(12):67-69.HAN B,ZHANG C X,WU Y W,et al.Preparation and properties ofPLA/GF/EVA composite [J].New Chemical Materials,2012,40(12):67-69.

[12] OLIVEIRA M G,VIRGOLINO M H,GOMES A C O,et al.Characterization of rheological and dynamic properties of natural rubber compositions with waste EVA[J].Polímeros,2004,14(5):301-306.

[13] 刘仿军,宗荣峰,鄢国平,等.轻质EVA鞋底材料的研究[J].塑料工业,2009,37(7):65-67.LIU F J,ZONG R F,YAN G P,et al.Study on light EVA shoes materials[J].China Plastics Industry,2009,37(7):65-67.

[14] 张由芳,郑玉婴,刘艺,等.湿法接枝改性淀粉在EVA鞋底发泡材料中应用的初步探讨[J].功能材料,2013,44(15):2253-2257.ZHANG Y F,ZHENG Y Y,LIU Y,et al.The preliminary research on EVA sole foaming materials with wet grafted starch[J].Journal of Functional Materials,2013,44(15):2253-2257.

[15] 涂思敏.EVA轻质发泡弹性鞋材的研制[J].现代塑料加工应用,2004,16(6):21-24.TU S M.Preparation of light foamed elasticity EVA shoes materials[J].Modern Plastics Processing&Applications,2004,16(6):21-24.

[16] 连荣炳,张卫勤,叶盛京.LDPE/EVA鞋底发泡材料的研究[J].塑料工业,2005,33(5):56-58.LIAN R B,ZHANG W Q,YE S J.Study of LDPE/EVA foamed sole materials[J].China Plastics Industry,2005,33(5):56-58.

[17] 张婕.ADC发泡剂的改性及其在EVA基体中发泡行为的研究[D].北京:北京化工大学,2011.

[18] 段洲洋.芳纶纤维/EVA复合发泡材料的制备及性能研究[D].西安:陕西科技大学,2013.

Effect of Molding Conditions on Properties of Poly (Ethylene-Co-Vinyl Acetate)Scraps/Natural Rubber Composite Foam

TAN Yecheng,YANG Zheng,LIU Fangjun,LIU Fan,ZHI Richeng,LU Jin,TAN Zhilin,LIU Hui,JIANG Can,GUO Qingzhong,YAN Guoping*

School of Materials Science and Engineering,Wuhan Institute of Technology,Wuhan 430205,China

The mixture of poly(ethylene-co-vinyl acetate)(EVA) scraps/natural rubber(NR)was prepared by the melt-mixing firstly in a two-roll mill using the scraps of industrial EVA foams,NR,the additives and fillers as the main raw materials.Subsequently,the EVA scraps/NR composite foams were prepared by the compression molding method using the EVA/NR mixture in a mold.The influences of molding temperature,molding time and molding pressure on the physical and mechanical properties of EVA/NR composite foams were also investigated.The optimum preparation conditions of composite foams were confirmed at the molding temperature of 145 ℃ ,molding time of 30 min and molding pressure of 12.5 MPa.The apparent density,foaming ratio,hardness and tear strength of composite foams were further measured herein.The experimental data indicate that the molding temperature can change the crosslinking degree of the composite foams and the molding time can affect the crosslinking degree and size of composite foams.Meanwhile,the molding pressure is related to the bubble growth of the composite foams,which affects the distribution of the bubble.

EVA scraps;natural rubber;composite foam material;molding foam

2017-02-02

国家自然科学基金(51373128,51173140);国家重点研发计划重点专项项目(2016YFB1101302);武汉市高新技术产业科技创新团队培养计划项目(2015070504020217);湖北高校2016年省级大学生创新创业训练计划项目(201610490022);武汉工程大学研究生教育创新基金(CX2016004,CX2016012);武汉工程大学第十期大学生校长基金(2015004)

谭业成,硕士研究生.E-mail:541637161@qq.com

*通讯作者:鄢国平,博士,教授,博士研究生导师.E-mail:guopyan2006@163.com

谭业成,杨郑,刘仿军,等.模压条件对EVA边角料/天然橡胶复合发泡材料性能的影响[J].武汉工程大学学报,2017,39(5):461-465.

TAN Y C,YANG Z,LIU F J,et al.Effect of molding conditions on properties of poly(ethylene-co-vinyl acetate)scraps/natural rubber composite foam[J].Journal of Wuhan Institute of Technology,2017,39(5):461-465.

TQ328.1

A

10.3969/j.issn.1674-2869.2017.05.010

1674-2869(2017)05-0461-05

苗 变