焊接过程参数传感采集系统以太网接口设计

吴统立,王克鸿 ,杨嘉佳,王 飞

(1.南京理工大学材料科学与工程学院,江苏南京 210094;2.中国航发 贵州黎阳航空动力有限公司,贵州贵阳550000)

焊接过程参数传感采集系统以太网接口设计

吴统立1,王克鸿 1,杨嘉佳1,王 飞2

(1.南京理工大学材料科学与工程学院,江苏南京 210094;2.中国航发 贵州黎阳航空动力有限公司,贵州贵阳550000)

焊接电压、焊接电流等焊接参数决定电弧形态和熔滴过渡形式,对焊接过程的稳定性和焊缝质量有决定性的影响。焊接电压、焊接电流等电信号的高速、实时采集传输是实现焊接过程监控和焊接过程数字化的突破性关键技术。传统焊接过程参数传感时由于通讯接口的限制造成传输频率低,无法满足焊接电信号精细化分析和焊接质量在线感知的需要。设计了一套采用MCU和以太网芯片DM9000通讯接口的焊接过程参数高速传感采集系统,采用基于TCP/IP的网络传输协议进行数据传输,测试结果表明,设计的以太网通信接口成功实现了采样频率为1000Hz的焊接电压和电流波形的高速传输。

焊接过程;参数采集;以太网;DM9000

0 前言

为了提高焊接设备的自动化水平、焊接生产的管理效率和焊接过程的管理能力,利用焊接车间级数字化焊接监控网络,实现车间内焊接设备自动化、控制过程数字化、生产过程远程监视、生产管理网络化和产品质量控制可追溯[1]。唐山松下产业机器有限公司采用有线和无线WiFi网络建立了数字化焊机网络监控系统,实现焊接信息数据管理、品质管理、维护管理、生产管理、成本管理五个方面的管理[2]。时代科技股份有限公司通过CAN总线或485总线开发了生产现场集中控制管理系统,可以同时管理多个焊接生产车间、多台多类别的时代数字化逆变焊接设备,实现现代化和自动化的焊接生产及整个企业信息的综合集成[3]。山东奥太电气有限公司以数字化焊机为最小单元构建网络化群控管理系统,在质量控制、效率提高、成本优化、考核依据方面将人的智慧与生产活动密切结合,促进其创新与进步并保证了信息通信的及时性、可靠性、准确性[4]。天津大学胡绳荪教授[5]将嵌入式系统接入以太网,嵌入Web服务器可以在Internet或局域网内通过IE浏览器被访问,从而实现焊接监测系统的远程监视、控制、诊断、测试和配置等。上海交通大学[6]针对船舶焊接监测开发了基于无线ZigBee技术的焊接电源群组化监测系统,实现了船舶焊接无线通信技术群组化监测焊接电源。南京理工大学王克鸿[7-8]开发了实时传感采集焊接过程参数,分析计算波形特征参数,在线与WCAPP系统推理工艺参数进行比对,判断焊接过程稳定性和工艺合理性,并通过局域网实现远程在线监视。上述监测系统普遍采用 RS232、RS485、CAN 总线、ZigBee等通讯方式,均存在通信速度慢和采集频率低(一般采集频率为1 Hz)的特点,无法高速采集焊接电压和电流波形,导致采集到的电压和电流数据无法精细化反映焊接过程中电弧熔滴过渡的行为特征,实现焊接质量的在线感知。

以太网(Ethernet)是一种成熟、快速的网络协议,在新的工业控制网络体系结构中,以太网贯穿于整个网络的各个层次,在提高带宽、缩短响应时间的同时,凭借其良好的互连性和可扩展性形成了真正的开放式网络[9-10]。焊机网络化接口的实现,有助于控制焊接参数、提高焊缝质量、追踪质量问题,利用网络实现生产监控和统一管理[11]。

本研究以焊接过程参数传感采集系统为背景,为了实现焊接电压和电流波形的实时高速传感采集,提出了基于16位单片机STM32F103(MCU)和DM9000的以太网络接口形式。MCU采用软件描述语言对DM9000进行初始化,DM9000只进行数据的接收与发送。系统采用基于TCP/IP的网络传输协议进行数据传输,接收到的信息在服务器端进行分析、显示和存储,从而实现焊接过程电压和电流波形的以太网传输及实时监控。

1 系统硬件结构

1.1 系统总体方案设计

参数传感采集系统主要由RJ45以太网通讯模块、RS232通讯模块、RS485通讯模块、A/D转换模块、D/A转换模块等部分组成,焊接电源数字化接口的总体结构框图如图1所示。RJ45以太网通讯模块可接入局域网,实现焊接电源与同一局域网下的PC机互连互通,达到焊接电源焊接过程参数的高速上传和下达的目的。RS232通讯模块与外置式IC卡读卡器连接,实现IC卡信息读取功能。RS485通讯模块与远程遥控盒相连接,实现焊接电源电流、电压的远程显示和操作。A/D转换模块与内置于焊接电源中的霍尔电压传感器和霍尔电流传感器相连接,实现电弧电压和电流的传感采集。D/A转换模块与焊接电源的电压和电流设定接口相连接,实现焊接电压和电流的设定。

图1 焊接电源数字化接口框图

整体工作过程如下:首先,操作人员持员工IC卡在外置式IC卡读卡器处刷卡,刷卡成功后,IC卡读卡器读出员工IC卡内的基本信息,通过RS232通讯模块传输至焊接电源数字化接口的MCU中,MCU记录下焊工信息和刷卡时间。然后,MCU将设定的焊接电压和电流通过D/A转换模块输出给焊接电源,操作人员正常操作焊接,在焊接过程中焊接电源将按照MCU设定电压和电流值进行输出。焊接过程中,操作人员可以在远程遥控盒上看到焊接过程中的焊接电压值和电流值,并且可以通过远程遥控盒上的旋钮实时调整焊接过程中的电压值和电流值。同时霍尔电流传感器和霍尔电压传感器将焊接过程的电流和电压转换为0~5 V的电压信号,送入A/D转换模块,按照设定频率进行高速采集,从而实现焊接电压和电流的传感采集。经MCU处理后以设定通讯协议格式打包封装焊接电流、电压、操作人员信息以及设备状态信息,封装完成后将数据送入RJ45以太网通讯模块,经局域网发送至指定服务器(或PC机)进行显示、分析和储存。

1.2 以太网接口硬件设计

DM9000是一款成本低、引脚数少、功能强大的单芯片快速以太网MAC控制器。它有1个一般处理接口,1个10/100MBps自适应的PHY和4 kBDWORD值的SRAM。DM9000可以支持3.3 V或5 V的供电电压,支持8位、16位和32位接口访问内部存储器,物理协议层接口完全支持使用10 MBps下3类、4类、5类非屏蔽双绞线和100 MBps下5类非屏蔽双绞线,完全符合IEEE 802.3u规格[12]。

以太网接口设计原理如图2所示

图2 以太网接口电路原理

DM9000采用ISA16bit模式与MCU连接,主要完成物理层和链路层的功能。DM9000芯片的16位数据总线与MCU的16位数据线连接,另外MCU还需控制DM9000的INT、IOR、IOW、RST等引脚,CMD“高”为数据控制,“低”为地址控制,INT、IOR、IOW、RST分别控制芯片的中断、读、写、重置功能。当MCU有数据需要向以太网发送时,首先MCU将数据进行网络字序的封包,再通过16位总线以字节形式将数据发送到DM9000芯片的SRAM,然后将数据信息写入DM9000特定的寄存器,最后设置发送使能,DM9000自动将缓存区中的数据和数据长度等信息进行以太网帧封装并发送。当DM9000接收到以太网数据时,首先检查数据帧格式是否正确,若帧头标志不对或校验有误,则舍弃该数据帧。若数据帧格式正确,则将该数据帧转移至内部接收缓存区并产生接收中断信号,MCU驱动程序的接收中断函数将处理DM9000接收缓存区的数据。

2 系统软件设计

2.1 以太网通信原理

计算机网络是由多个节点组成,数据的通信是通过各个节点之间不断交换数据的方式来实现,因此,计算机网络的各个节点必须遵守统一的网络协议才能实现有效的数据通信。ISO发布的OSI标准定义了网络的7层开放互联参考模型,并且规定了每一层的职责。其中传输层提供两端之间的标准通信服务,包含TCP和UDP两种数据传输协议[13-14]。本研究采用基于TCP协议的以太网接口传输协议。

报文在发送端是上至下经由计算机网络的7层协议,在接收端则是由下至上经由接收端网络的7层协议。数据到达传输层时按照网络协议给数据包加上TCP协议的固定格式头部,然后到达网络层时,再给数据包添加上IP格式的协议头部,封装完毕后通过以太网进行传输,数据包到达目的端后再按照网络协议进行解封,获取到发送端数据,从而实现数据的网络通信。

2.2 系统软件总体流程

采用MCU为核心控制处理器,主要负责控制数据采集模块并进行DM9000的初始化。先将采集到的焊接过程数据存入FIF0中,然后转发到DM9000的缓存中,依据TCP/IP协议打包数据,经封装完成后的数据再通过以太网接口发送至服务器,在服务器端实现焊接过程电压和电流参数的显示和监控功能,其工作流程如图3所示。

图3 系统的软件设计流程

2.3 数据传输

通过对MCU编写驱动程序实现对DM9000的控制,具备底层驱动和上层通信协议,实现以太网通信功能。驱动程序不仅可以对DM9000硬件系统进行初始化,还能控制网络封包信息的接收和发送。

2.3.1 DM9000初始化

DM9000的初始化是MCU通过16位数据总线向DM9000芯片相应的寄存器写入控制值,使芯片进入工作状态。具体初始化步骤如下:①设置GPR寄存器的bit[0]为0,打开芯片的PHY;②设置NCR寄存器的bit[0]为1,进行软启动;③把芯片的执行方式设定为回环模式;④设置芯片的MAC地址为F4 8E 38 97 AE B8;⑤设置NSR寄存器的bit[3:2]为1,清除发送模式标志位;⑥设置IMR寄存器PTM bit[1]和PRM bit[0]为1,打开发送和接收中断;⑦设置RCR寄存器的bit[0]为1,使能接收功能函数。

2.3.2 DM9000数据发送

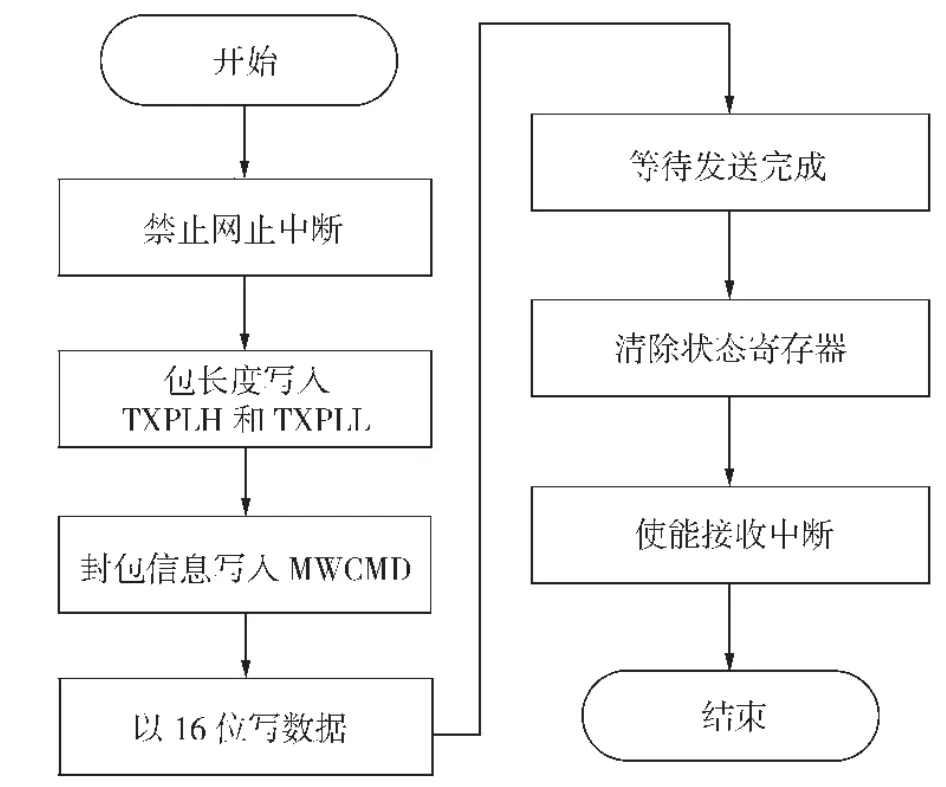

当需要发送数据时,先检查发送缓冲区空间状态,若为非空,则退出发送,等待1 ms后,再次检查发送缓冲区空间状态。待缓冲区为空时,先将片内指针指向发送缓冲区起始位置,再将需要发送的数据按照TCP/IP协议进行封包处理。首先将数据包的长度信息写入TXPLH和TXPLL寄存器,然后向MWCMD寄存器依次写入已经封装好的数据,最后将TCR寄存器的bit[0]位设置为1,DM9000芯片会自动发送数据包,具体流程如图4所示。

图4 DM9000数据发送流程

2.3.3 DM9000数据接收

DM9000有 13 kB(0C00H~3FFFH)的接收数据缓存空间,当接收数据使能位置位时,若有数据到来并通过其内部的硬件CRC校验后,DM9000将自动接收数据并存放至接收缓存区,并在一帧数据接收完成后产生一个接收中断信号,接收中断函数从MRCMDX寄存器和MRCMD寄存器读取出接收到的数据帧,并交由上层通信协议处理。DM9000芯片的数据接收程序流程如图5所示,首先清除系统接收中断标志,然后读取MRCMDX寄存器的状态,读取两次此寄存器。第一次的返回值为数据包大小信息,第二次的返回值为数据包完好状态信息。先判断数据包完好状态,若是则读取数据包的状态,否则结束程序;然后判断数据包是否无误,若是则进入数据读取状态,否则程序结束;然后判断当前读取到的数据是否为最后一个数据,若是则结束程序,否则再次读取数据包,直至读取完所有数据包为止。

图5 数据接收程序流程

3 系统测试

3.1 以太网通信接口测试

当系统正常工作后,采用以太网数据包分析软件Wireshark进行数据发送和接收功能测试,根据TCP/IP协议在数据报头添加的信息设定发送方IP和接收方 IP 分别为 192.168.10.5 和 192.168.10.2,并指定发送方和接收方的端口号分别为4942和3015。测试结果如图6所示,其中F4 8E 38 97 AE B8 00 30 64 65 AC D8分别为发送方和接收方的MAC地址,08 00代表TCP/IP的通信协议类型为IPv4,从45开始的20个字节为 IP报头,C0A8(192.168)、0A05(10.5)、C0A8(192.168)、0A02(10.2)分别为发送方和接收方的IP地址。C154(4942)、0BC7(3015)分别为发送方和接收方端口号,数据包长度为1 460个字节。测试结果表明,系统所发送的测试数据符合以太网数据帧格式要求,DM9000芯片的驱动程序运行正常。

图6 以太网软件抓包结果

3.2 焊接电压和电流波形数据传输测试

先将CMT焊接电源与焊接过程参数传感采集系统相连接,然后通过RJ45以太网络接口与服务器所在的局域网相连接,则CMT焊接电源在焊接过程中的电压和电流波形数据可以通过以太网接口传输至服务器端,服务器上的焊接过程参数传感采集软件对接收到的焊接波形数据进行分析、显示以及存储等操作。采用Labview2012设计的参数传感采集软件可以对接收到的焊接电压和电流波形数据进行一系列分析处理,并生成电压电流波形、电压电流矢量波形、电压波形密度分布波形、电流波形密度分布波形以及电能量波形,如图7所示。

图7 焊接过程参数传感采集软件主界面

4 结论

设计了基于以太网控制芯片DM9000和16位单片机STM32F103的以太网接口,以MCU作为核心控制芯片,设计了RS232通讯模块、RS485通讯模块、A/D转换模块、D/A转换模块等功能模块,实现了焊接过程参数传感采集系统的IC卡读取功能、焊接参数远程显示和控制功能、焊接电压和电流波形高速采集传输功能等功能;以DM9000为核心设计了以太网接口电路,实现了焊接过程参数传感采集系统与服务器的互连互通;通过对MCU编写软件程序运行TCP/IP协议栈来实现DM9000的以太网通信功能,保证了数据包的正常接收和发送;测试焊接过程参数传感采集系统,成功实现了焊接过程参数的高速采集传输,并在服务器端进行了分析、显示和存储,测试结果表明所设计的以太网接口能够满足焊接电压和电流波形实时高速传输的要求。

[1]王克鸿,黄勇,孙勇,等.数字化焊接技术研究现状与趋势[J].机械制造与自动化,2015,44(5):1-6.

[2]王伟.数字化网络监控系统在焊接领域中的应用[J].电焊机,2012,42(6):77-80.

[3]张兰,苗则层,李力.数字化焊接设备生产现场集中控制管理系统[R].全国焊接工程创优活动经验交流会,2011.

[4]张光先,陈冬岩,李朋.焊接设备的数字化、网络化及群控系统[J].电焊机,2013,43(5):10-16.

[5]王建明.基于嵌入式以太网web服务器的焊接参数监控系统研究[D].天津:天津大学,2012.

[6]朱俊杰,杨成本,蔡艳,等.基于ZigBee技术的焊接电源群组化监测系统设计[J].电焊机,2011,41(1):24-27.

[7]钱晓军,沈春龙,王克鸿,等.面向WCAPP的工艺数据处理技术[J].焊接学报,2007(28):53-57.

[8]王克鸿,杨燕,王波,等.基于网络的焊接工艺信息发布平台的建立[J].焊接学报,2006(27):11-14.

[9]苏先英,高鹏翔.基于TCP/IP远程监控方法的研究[J].青岛大学学报:自然科学版,2004,17(2):69-72.

[10]张懿慧,陈泉林.源码公开的TCP/IP协议在远程监测中的应用[J].应用天地,2004,39(12):6l-64.

[11]陈书锦,杜煦,杨帅,等.基于zlIP协议的焊接设备网络化接口设计[J].焊接技术,2010,39(12):38-41.

[12]弓雷.ARM嵌入式Linux系统开发详解[M].北京:清华大学出版社,2010.

[13]张钢.Linux操作系统与服务器配置实用教程[M].北京:清华大学出版社,2014.

[14]孙家启,王琦进.网络原理及应用[M].北京:北京理工大学出版社,2014.

Ethernet interface design of welding process parameters sensing acquisition system

WU Tongli1,WANG Kehong1,YANG Jiajia1,WANG Fei2

(1.School of Material Science and Engineering,Nanjing University of Science and Technology,Nanjing 210094,China;2.Guizhou Liyang Aero Engine Co.,Ltd.,AECC,Guiyang 550000,China)

Real-time welding parameters of welding voltage and welding current determine the arc shape and metal transfer mode,which are decisive for the stability of welding process and weld quality.The high-speed,real time acquisition and transmission of the welding voltage,current and other electrical signals is the key breakthrough technology for realizing the monitoring and digitization of welding process.Due to the low transmission frequency caused by the restrictions of communication interface when the traditional welding process parameters are sensing,the needs of the fine analysis of welding electrical signals and online perception of welding quality can not be satisfied.Therefore,a set of welding process parameters high-speed sensing acquisition system is designed by using MCU and Ethernet chip DM9000 communication interface,and the data transmission is based on the TCP/IP communications protocol.The results show that the designed Ethernet communication interface achieves high-speed transmission of welding voltage and current waveforms at the 1 000 Hz sampling frequency.

welding process;parameters acquisition;Ethernet;DM9000

TG409

A

1001-2303(2017)11-0071-06

10.7512/j.issn.1001-2303.2017.11.15

本文参考文献引用格式:吴统立,王克鸿,杨嘉佳,等.焊接过程参数传感采集系统以太网接口设计[J].电焊机,2017,47(11):71-76.

2017-03-15;

2017-07-13

国防基础科研项目(JCKY2016208A001)

吴统立(1985—),男,博士,主要从事数字化焊接电源、加工过程智能化数字化、机器人柔性集成智能化的研究工作。E-mail:wutl2005@126.com。

王克鸿(1963—),男,教授,博士,主要从事新材料异种材料结合机理和新方法、加工过程智能化数字化、机器人柔性集成智能化的研究工作。