基于软件集成环境下的焊接模拟仿真

张立平 ,张贵芝 ,吴 斌 ,周鹏翔 ,占小红

(1.江苏徐州工程机械研究院,江苏 徐州221004;2.徐工集团工程机械有限公司 高端工程机械智能制造国家重点实验室,江苏徐州221004;3.徐州徐工随车起重机有限公司,江苏 徐州 221004;4.南京航空航天大学,江苏 南京 211106)

基于软件集成环境下的焊接模拟仿真

张立平 1,2,张贵芝 1,2,吴 斌 1,2,周鹏翔 3,占小红 4

(1.江苏徐州工程机械研究院,江苏 徐州221004;2.徐工集团工程机械有限公司 高端工程机械智能制造国家重点实验室,江苏徐州221004;3.徐州徐工随车起重机有限公司,江苏 徐州 221004;4.南京航空航天大学,江苏 南京 211106)

在焊接工艺仿真过程中,由于多种软件之间数据转化比较困难,且每一条焊缝均需要设定一个工况,使得有限元前处理过程复杂,而且效率较低。根据PRO/E,Hyper Mesh和MSC Marc软件的特点,综合运用软件的各自优势,并辅助一定的二次开发功能,完成MAG焊接从几何建模、网格划分、模型设定、分析计算到结果处理的整个过程,实现不同软件之间的数据交互。平板对接实例表明,通过软件集成进行焊接过程的仿真研究,充分利用了现有软件的优势,减少了CAE前处理工作量,提高了分析效率。

二次开发;TCL/TK;软件集成;焊接仿真

0 前言

有限元法作为求解复杂工程问题的重要方法,应用非常广泛[1]。随着计算机技术的发展,工艺仿真过程的研究越来越多,以期达到优化设计和工艺参数、减少试验成本、提高生产效率及产品质量的目的。在焊接领域中,利用数值模拟优化工艺已经取得许多进展[2]。但是在模型的前处理过程中,每个焊道都必须对应一个工况,同时还需设定焊接路径、焊道填充以及边界条件等。当进行整个结构件的焊接时,效率极低。

在工程应用中,各类专用有限元的软件在几何建模、网格划分、分析计算等方面各有特色。虽然很多情况下只需要一种软件就能完成整个模型的分析,但是模型的前处理比较复杂,效率不高且容易出错[3]。因此,充分利用各软件的优势,集成软件环境显得尤为必要。

本研究利用TCL/TK语言集成 PRO/E、Hyper Mesh及MSC.Marc,分析如何利用现有的软件资源建立集成环境,大大减少了MSC.Marc焊接仿真分析前处理的工作量,为利用MSC.Marc强大的非线性功能进行焊接工艺及方法的研究奠定了基础。

1 焊接仿真分析流程

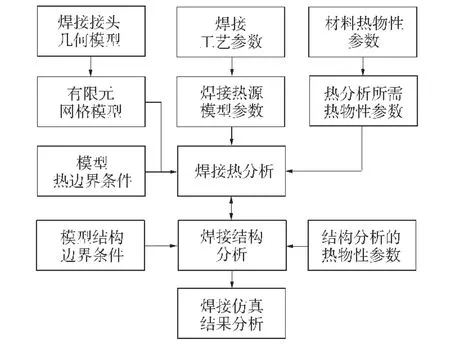

采用热弹塑性有限元方法进行焊接仿真分析流程如图1所示[4]。首先将几何模型转化成网格模型,然后输入焊接热源参数和材料参数,并施加热边界条件,进行求解后完成焊接温度场的计算。在焊接结构分析中,以温度场和结构约束为边界条件进行焊接变形及焊接残余应力的分析。

图1 焊接仿真分析流程Fig.1 Analysis process of welding simulation

2 软件集成方法

采用TCL/TK语言对Hyper Mesh进行二次开发,通过耦合和集成各软件按照一定的顺序执行相应的命令完成如图2所示的数据流动。

图2 数据流动Fig.2 Diagram of data flow

利用*createbutton和*beginmacro等命令将TCL/TK命令文件在Hyper Mesh中定义为宏按钮,以便程序的调用,形成如图3所示的程序开发界面[5]。软件的执行流程如图4所示。

图3 软件开发的界面Fig.3 Software development interface

图4 软件执行流程Fig.4 Flow diagram of the software

首先通过执行*feinputwithdata2使其读入PROE模型文件,对模型进行网格划分,通过hm_getfloat读入焊接工艺参数,通过*createmarkpanel选择约束及焊道组件,依据设定好的计算参数生成焊接边界、焊接工况以及inp网格文件及求解文件。在MSC.Marc中通过执行命令完成焊接仿真的模拟。

3 软件集成综合运用实例

3.1 物理模型建立

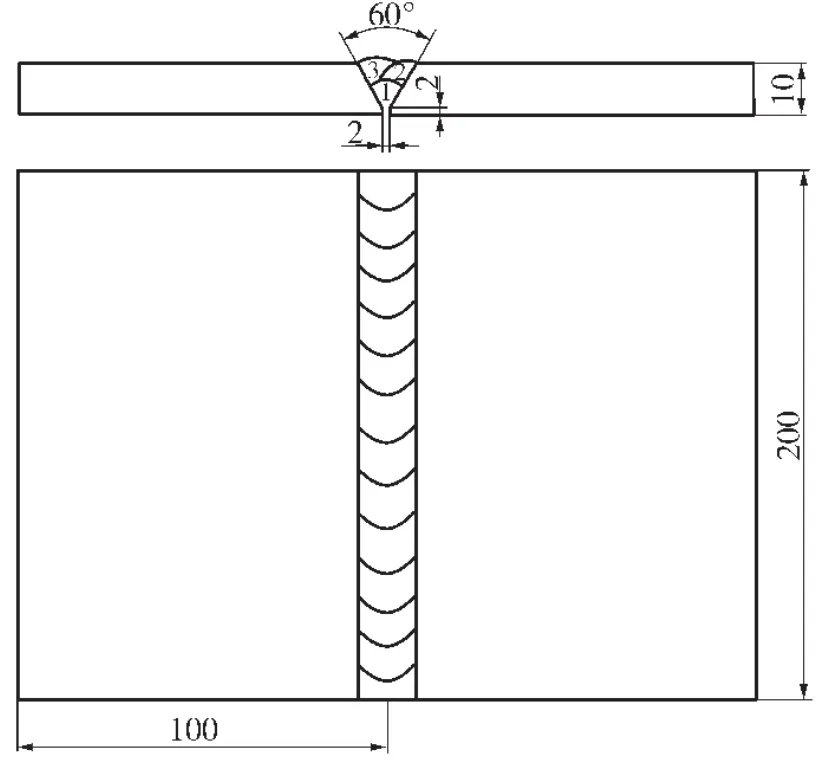

两块Q345钢尺寸为200 mm×200 mm×10 mm开V型坡口进行平板对接焊。几何模型如图5所示。MAG焊接工艺参数如表1所示。

图5 平板对接焊几何模型Fig.5 Geometrical model of butt plate

表1 焊接工艺参数Table 1 Welding process parameters

3.2 有限元模型建立

单击import geometry,读入PROE的模型文件,对模型进行实体单元网格划分;为保证计算精度,母材网格划分为2~3层;为提高计算速度,将焊缝和热影响区的单元网格控制在2 mm,而远离焊缝区域的网格控制在6 mm[6]。

点击input weld velocity,输入焊接速度等数据;点击assign material输入如图6所示的Q345动态热物理性能参数;根据MAG焊接特点及现场约束方式,选择Goldark双椭球体热源作为焊接热源边界条件,换热系数设置为 0.02 N/mm2·sec·K,采用位移约束定义力学边界条件,点击add constrain设定热源类型、散热系数及力学边界条件。

图6 Q345热-力参量与温度的关系Fig.6 Relationship between thermo-mechanical parameters and temperature of Q345

设定完上述参数后,点击choose weldcomp选择焊道组件,采用节点法定义焊接线和参考线,程序自动计算焊道的截面积,确定双椭球热源的参数,自动计算焊道长度,并根据焊接速度计算出焊接时间,从而完成焊接边界、焊接工况的设定,并输出命令。

点击job result按钮,根据网格数量自动对模型进行分块设定,并设定提取焊接变形、焊接残余应力等结果。

单击output inp file和output marc command输出MSC.Marc计算需要的网格文件及命令文件,并启动MSC.Marc自动生成计算需要的dat文件。部分命令如下所示。

3.3 计算结果分析

计算完成后,提取对接接头的总体变形情况,如图7所示。

图7 焊接变形云图Fig.7 Contour of welding deformation

由图7可知,对接平板横向收缩的主要原因是母材在焊接过程中首先受热膨胀,当焊缝金属凝固时,已膨胀的母材金属必然收缩,而该收缩就是对接接头横向收缩的主要组成部分。沿焊缝方向发生纵向收缩,主要在焊缝首尾处。平板垂直焊缝方向上呈收缩状态,远离焊缝两侧的母材边缘向上翘曲,造成角变形,变形趋势与实际情况相吻合。

计算完成后,提取对接接头的焊接残余应力分布情况,如图8所示。

图8 焊接残余应力云图Fig.8 Contour of welding residual stress distribution

由图8a可知,随着距焊缝中心距离的减小,垂直焊缝方向上横向残余应力呈递增趋势,至热影响区应力达到最大,焊缝上应力有所回落,且焊缝两侧母材处应力呈对称分布;图8b为沿焊缝方向的纵向残余应力云图。焊缝及其附近区域受拉应力,两侧受压。焊道中间拉应力最大,向两端逐渐减小。

3.4 分析时间

针对该模型分别采用软件集成与否进行计算对比,如表2所示。集成前后网格划分和模型计算工作耗时相同,而软件集成后模型处理时间减少50%,大大减少了MSC.Marc进行焊接仿真分析前处理的工作量,提高了焊接模拟计算效率。

表2 软件集成前后焊接模拟仿真对比Table 2 Comparison of welding simulation between nonsoftware integration and software integration s

4 结论

采用TCL/TK语言集成各软件,综合运用多种软件进行分析及前后处理,使几何建模、网格划分及模型设定等过程操作方便,实现资源的有效共享,极大减少了模型在MSC.Marc焊接边界条件设定的工作量,将焊接边界条件设定的时间缩短50%,有效地提高计算分析效率。综合应用多软件解决工程实际问题,整个处理过程条理清楚,相对于单一软件处理,提高了解决问题的效率和精度。

[1]蒋学武,吴新跃,朱石坚.综合应用UG,HyperMesh和MSC Marc软件进行有限元分析[J].计算机辅助工程,2007,16(2):11-14.

[2]蔡志鹏,赵海燕,吴梗,等.串热源模型及其在焊接数值模拟中的应用[J].机械工程学报,2001,37(4):25-28.

[3]魏奇业,华贲.软件集成环境下的精馏塔动态仿真[J].计算机仿真,2004,21(9):67-70.

[4]Dean Deng,Yijun Zhou,Tao Bi,et al.Experimental and numerical investigations of welding distortion induced by CO2gas arc welding in thin-plate bead-on joints[J].Materials and Design,2013(52):720-729.

[5]王钰栋,金磊,洪清泉.HyperMesh&HyperView应用技巧与高级实例[M].北京:机械工业出版社,2012.

[6]张立平,房元斌,吴斌,等.单元类型对焊接数值计算精度的影响[J].电焊机,2016,46(11):88-91+110.

Welding simulation in software integration environment

ZHANG Liping1,2,ZHANG Guizhi1,2,WU Bin1,2,ZHOU Pengxiang3,ZHAN Xiaohong4

(1.Jiangsu Xuzhou Construction Machinery Research Institute,Xuzhou 221004,China;2.State key Laboratory of Intelligent Manufacturing of Advanced Construction Machinery,XCMG Construction Machinery Co.,Ltd.,Xuzhou 221004,China;3.XCMG Xuzhou Truck-Mounted Crane Co.,Ltd.,Xuzhou 221004,China;4.Najing University of Aeronautics and Astronautics,Nanjing 211106,China)

In the process of welding simulation,it was difficult to convert data among different software,and also needed to set a single load case for each welding seam,which made the finite element pre-processing complicated and low efficiency.The PRO/E,Hyper Mesh and MSC Marc software were synthetically applied in the whole process of MAG welding from geometric modeling,meshing,model setting,calculating and analyzing to result processing based on their respective characteristic and secondary development function,and achieved data exchange between different software.Examples of butt plates welding showed that the simulation of welding process through software integration made full use of the advantages of the existing software,decreased the workload of CAE pretreatment,and improved the efficiency of analysis.

secondary development;TCL/TK;software integration;welding simulation

TG409

A

1001-2303(2017)11-0052-04

10.7512/j.issn.1001-2303.2017.11.10

本文参考文献引用格式:张立平,张贵芝,吴斌,等.基于软件集成环境下的焊接模拟仿真[J].电焊机,2017,47(11):52-55.

2017-01-09

张立平(1986—),男,硕士,工程师,主要从事焊接数值模拟的研究。E-mail:15094347413@163.com。