驱动器箱盖铸造用砂模改进工艺研究

阎 涛,赵宝琴,金桂芹

(1.黄冈师范学院机电工程学院,湖北 黄冈438000;2.石家庄国为知识产权事务所,河北 石家庄 050031)

驱动器箱盖铸造用砂模改进工艺研究

阎 涛1,赵宝琴2,金桂芹1

(1.黄冈师范学院机电工程学院,湖北 黄冈438000;2.石家庄国为知识产权事务所,河北 石家庄 050031)

介绍了驱动器箱盖铸造用砂模改进工艺方法,该工艺采用树脂砂型铸造,通过对该铸件的工艺性分析及生产实践经验总结,对原有铸件工艺设计革新,将产品上原冒口补缩位置铸出孔,通过铸出此位置孔可以大大减少该位置的工艺热节,并实现同时凝固;机加工还可以省去钻床打孔工序。革新后去掉了顶冒口,不设置冒口,采用出气孔排气,浇注时,减少了顶冒口需用的铁水量。通过对铸件工艺的改进,铸件的工艺出品率大大提高,废品率明显减少,生产成本大大降低。

驱动器箱盖;工艺设计;缩孔;缩松;冒口

砂型铸造是在砂型中生产铸件的铸造方法,钢、铁和大多数有色合金铸件都可用砂型铸造方法获得。由于砂型铸造所用的造型材料价廉易得,铸型制造简便,对铸件的单件生产、批量生产均能适应,因此,一直是铸造生产中的基本工艺。而在砂型铸造中,树脂砂因为其高强度、高密度及良好的表面光洁度,所生产的铸件尺寸精度高、外部轮廓清晰、组织致密、铸件综合质量高等优点,同时树脂砂具有较好的流动性、易紧实、脱模时间可调节、硬化后强度高、在其后的搬运及合箱过程中不易变形,广泛应用于铸造生产中。

铸造工艺是铸造生产的核心,是能否生产质优价廉铸件的关键。铸造工艺设计的原则:

(1)保证铸件具有所要求的质量水平;

(2)所设计的工艺应保证尽可能低的成本;

(3)同一铸件可能有多种铸造工艺方案,在保证铸件质量和高的劳动生产率的前提下,应选择最容易、最方便的方案。

驱动器箱盖SGA30-04是国外用到滑雪橇上的一个装置,该装置性能要求高,材料为QT450-10,铸件本身不允许有裂纹、缩孔、缩松、气孔、砂眼及夹渣等缺陷,球化级别要求2级以上,材料的力学性能和化学成分应符合JB/ZQ4297-86的规定,每批要取试样做力学性能试验,故该驱动器箱盖SGA30-04采用树脂砂铸造。

1 铸件的工艺性分析

该驱动器箱盖从结构上分析,箱盖的表面积大,易产生浇不足,表面夹渣,尤其在壁厚较大的热节处易产生大的收缩,很容易出现变形、裂纹、缩松。所以应加大对厚大热节处的补缩,以免裂纹、缩孔和缩松的产生。

2 原有铸件的工艺设计

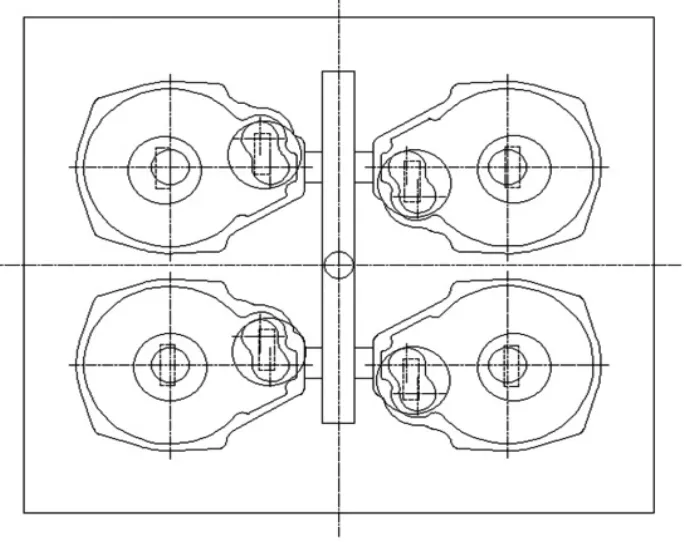

最初工艺采用顶冒口进行补缩,铸件易产生缩孔和缩松,而且毛坯的成本较高,如图1和图2所示。

图1 SGA30-04驱动器箱盖试生产工艺的结构示意图

图2 SGA30-04驱动器箱盖试生产下箱俯视图

3 改进后的铸件工艺设计

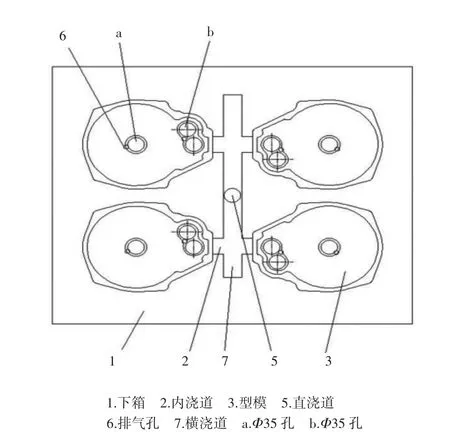

铸造驱动器SGA30-04箱盖,包括上箱4、下箱1、型模3、横浇道7和直浇道5,直浇道5与型模3连通,所述型模3为四件,即一箱同时铸出4件,型模3两两对称分布在横浇道7的两侧,在横浇道7和各型模3之间分别设有内浇道2,每件型模3上均设有竖向排气孔6,每件型模3上的排气孔6均为两个。其中,横浇道7和内浇道2的横断面均为等腰梯形结构。横浇道7位于上箱4与下箱1的分界面处,且位于上箱4上。内浇道2位于上箱4和下箱1的分界面处,且位于下砂箱上。横浇道7的断面尺寸:上底和下底分别为40 mm、50 mm,高为32 mm;内浇道2的断面尺寸:上底和下底分别为38 mm、40 mm,高为10 mm.将型模3上原顶冒口位置铸出三个Φ35 mm孔,将型模改制铸出Φ29 mm孔,通过将此位置的孔铸出,可以大大减少该位置的工艺热节,减少壁厚,这样壁厚一致的铁水基本可以同时凝固,不用再使用顶冒口来进行补缩,SGA30-04驱动器箱盖改进工艺的结构示意图和下箱俯视图。

图3 SGA30-04驱动器箱盖改进工艺的结构示意图

图4 SGA30-04驱动器箱盖改进工艺下箱俯视图

此工艺一箱4件,去掉了原有技术中的4个Φ60×100顶冒口(参见图1、图2),每生产一个铸件可以减少4 kg铁水,工艺出品率大大提高,同时机加工还可以省去钻床打孔工序。按照每生产一吨铸件需要成本6 000元计算,现生产一件SGA30-04箱盖毛坯,约可降低成本24元。

4 结论

对于现有技术,驱动器SGA30-04箱盖铸造工艺去掉了顶冒口,不设置冒口,采用出气孔排气,浇注时,减少了顶冒口需用的铁水量,生产成本大大降低。将产品上原冒口位置的三个Φ35 mm铸出,将模具改制毛坯铸出孔,通过将此位置孔铸出可以大大减少该位置的工艺热节,实现了同时凝固,不再用冒口补缩。经过革新以后,产品的出品率大大提高,废品率相应减少,同时产品质量相应提高。

[1]叶荣茂.铸造工艺课程设计手册[M].哈尔滨:哈尔滨工业大学出版社,1995.

[2]黄志光.铸件内在缺陷分析与防止[M].北京:机械工业出版社,2011.

Study on Improvement Process of Sand Mold for Casting of Driver Box Cover

YAN Tao1,ZHAO Bao-qin2,JIN Gui-qin1

(1.College of Electrical and Mechanical Engineering,Huanggang Normal College,Huanggang Hubei 438000,China;2.Shijiazhuang State is the Intellectual Property Office,Shijiazhuang Hebei 050031,China)

This paper introduces the sand mold improvement process of the driver box cover casting,which adopts resin sand mold casting,through the analysis of the casting process and production experience,the original casting process design innovation,the original riser feeding position of the product to cast the hole,through the casting of this location hole can greatly reduce the process hot section of the location,and achieve simultaneous solidification.Machining can also dispense with drilling and drilling procedures.After the renovation,the top riser is removed,the riser is not set,and the vent gas is used to reduce the amount of iron needed for the top riser.Through the improvement of the casting process,the production rate of the casting is greatly improved,the reject rate is obviously reduced,and the production cost is greatly reduced.

drive box cover;process design;shrinkage hole;shrinkage porosity;riser

TG706

A

1672-545X(2017)10-0117-03

2017-07-04

阎 涛(1970-),男,河北肃宁人,硕士研究生,工程师、副教授,主要从事铸造技术以及机械教学工作。