熔融静电纺制备超细取向纤维膜及其性能

,,,,

(江南大学 生态纺织教育部重点实验室,江苏 无锡 214122)

熔融静电纺制备超细取向纤维膜及其性能

汪帝,李大伟,吕鹏飞,宋明玉,徐阳

(江南大学生态纺织教育部重点实验室,江苏无锡214122)

采用熔融静电纺丝技术,利用高速滚筒制备超细取向纤维膜,以纺丝距离、纺丝电压、滚筒转速进行三因素三水平正交实验,利用扫描电子显微镜(SEM),探究各个因素对纤维取向度和纤维直径的影响,确定制备超细取向纤维膜的最优化工艺条件。同时,借助差示扫描量热仪(DSC)、拉伸实验及接触角测量仪对超细取向纤维膜的结晶性能、机械性能及疏水性进行了测试分析,并与平板接收的无序纤维膜进行对比。结果表明:当纺丝距离为10cm、纺丝电压为10kV、滚筒转速为1000r/min时,超细取向纤维表面光滑,纤维直径较小,排列紧密,具有良好的取向度,且超细取向纤维膜结晶度有所提升,水接触角变大,表现出较好的疏水性。同时,经过热压后的超细取向纤维膜机械性能明显提升。

熔融静电纺; 聚丙烯; 取向纤维膜; 性能

1 引 言

目前制备超细纤维技术有很多种,其中静电纺丝技术是一种能够连续、快速制备纳米至亚微米超细纤维的新技术[1-2]。静电纺丝一般分为溶液静电纺和熔融静电纺两种方法[3]。溶液静电纺技术目前已非常成熟[4-5],但是熔融静电纺不需要添加任何溶剂,对环境友好,生产出的纤维表面光滑、无疵点,生产效率高[6-7],被认为是一种更经济、更环保、更安全的静电纺丝技术[8]。

取向微纳米纤维膜具有各向异性的结构特点和很好的机械拉伸性能及光学性能[9],在生物组织工程、复合增强、防护服医用材料、光电传感器件、过滤材料等领域已有广泛的应用[10-11]。由于普通平板接收的熔融静电纺丝射流不稳定,分为稳定直线、分裂鞭动和沉积三个阶段[12],因此,制备高取向纤维膜比较困难。目前制备取向纤维的方法主要有高速滚筒、动态水浴法、电场或磁场辅助法等[9],其中利用高速滚筒制备取向纤维膜的方法较简便,操作也较容易。目前熔融静电纺制备取向纤维膜方面的研究较少,存在制备出的纤维取向度不高,纤维直径较大等缺陷[13]。因此,本文选用聚丙烯为实验原料,采用熔融静电纺丝技术,高速滚筒接收装置,利用正交实验,优化制备超细取向纤维膜的工艺,同时对超细取向纤维膜的结晶度、机械性能及疏水性等性能进行了测试分析,为进一步研究高强度疏水性水过滤纤维膜提供了一种新的途径。

2 实 验

2.1 材料及装置

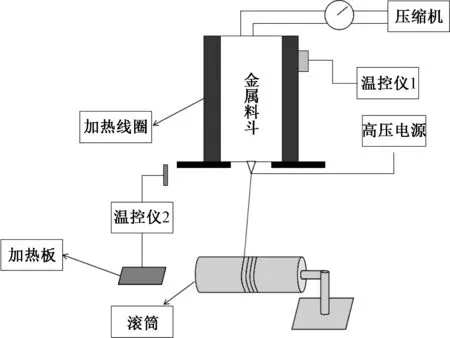

聚丙烯(PP)母料:Y40,熔体流动速率为1100g/10min(230℃,2.16kg);自组装电加热熔融静电纺装置如图1所示。

图1 自组装熔融静电纺装置示意图Fig.1 Self-assembled Melt Electrospinning Device Schematic Diagram

2.2 熔融静电纺超细取向纤维膜的制备

如图1所示,自组装熔融静电纺装置主要有高压静电电源、加热系统、气体压缩机、温控系统和滚筒接收系统组成。将PP母粒放入金属料斗内,加热至熔融状态,在高压静电场作用下,熔体克服表面张力被拉伸鞭动,利用高速滚筒作为接收装置,制备出超细取向纤维膜。熔体温度由连接 K 型温度传感器的温控装置控制,实验过程中高压电源正极接在喷丝头处,负极与高速滚筒相连并接地,喷丝孔直径为0.6mm。

为探究高速滚筒接收的超细取向纤维膜和平板接收的无序纤维膜的机械性能,将制备的部分纤维膜试样经过热压处理,热压时间为10min,热压温度为90℃。

2.3 正交实验的设计

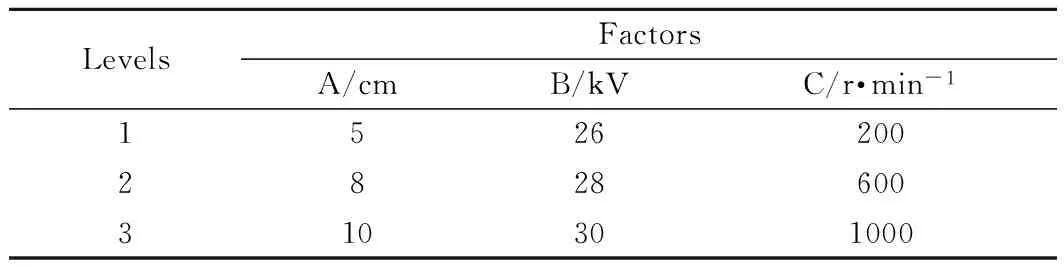

影响熔融静电纺纤维的直径和直径标准差的因素主要有纺丝电压、纺丝距离、纺丝温度、熔体流动率和滚筒转速,本实验主要设计了纺丝距离(A)、纺丝电压(B)和滚筒转速(C)三因素三水平正交实验,因子水平表如表1,设定纺丝温度为190℃,环境温度为30℃。

表1 正交实验因素水平关系表Table 1 Factors and Levels for Orthogonal Experimental Design

2.4 性能表征

采用HITACHI S570型扫描电子显微镜(SEM)对纤维直径进行检测,并用Nano Measurer 软件对纤维直径进行测算。采用Q200型差示量热仪(DSC)对超细取向纤维膜的热学性质进行检测,在氮气环境中以10℃/min的速率从25℃升到200℃。用Instron1185型万能拉力机对热压后超细取向纤维膜力学性能进行测试,样本尺寸为50*10mm,以20mm/min的速度进行拉伸。纤维膜疏水性能用接触角来表征,采用OCA20型视频光学接触角测量仪测量接触角的大小。

3 结果与讨论

3.1 工艺优化

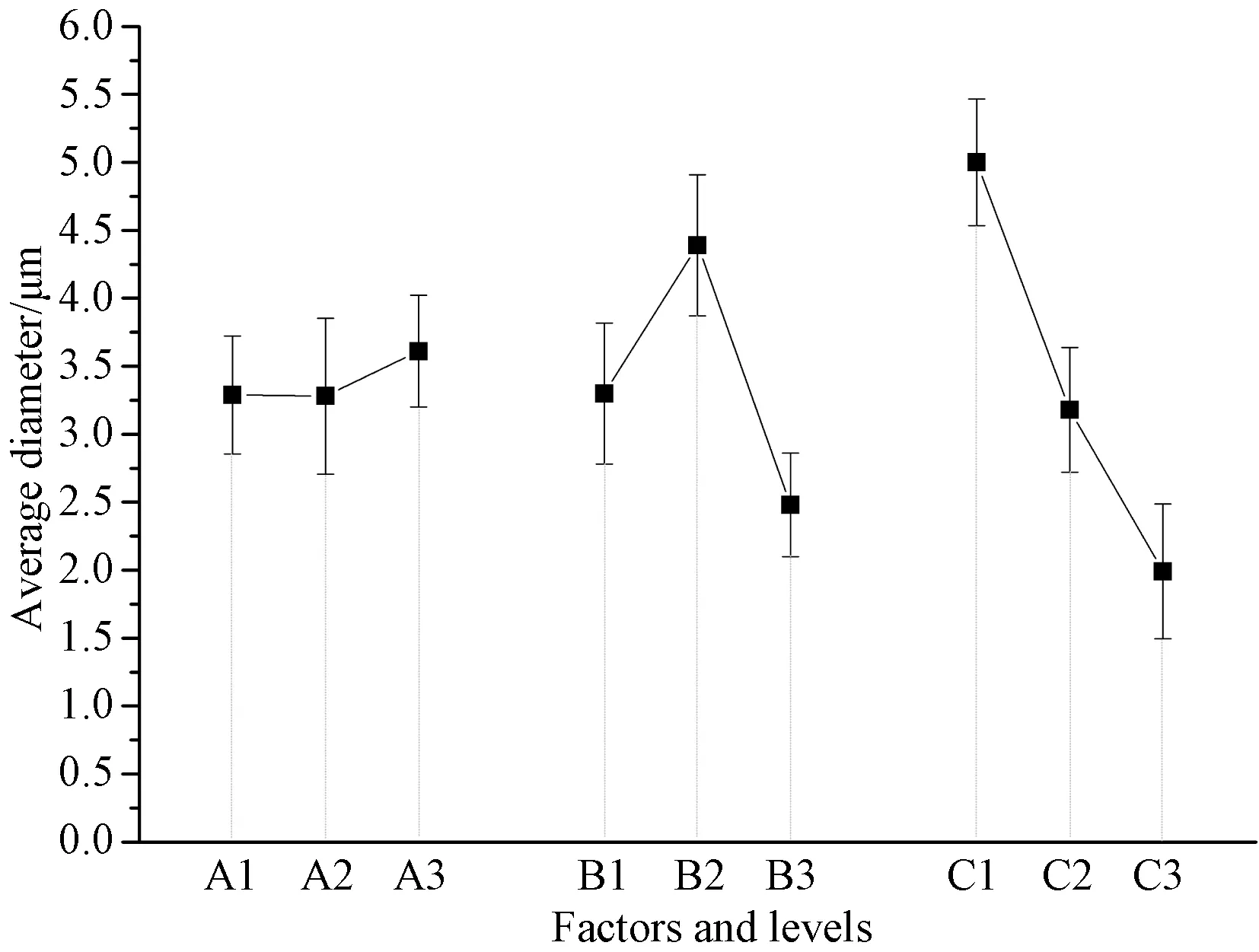

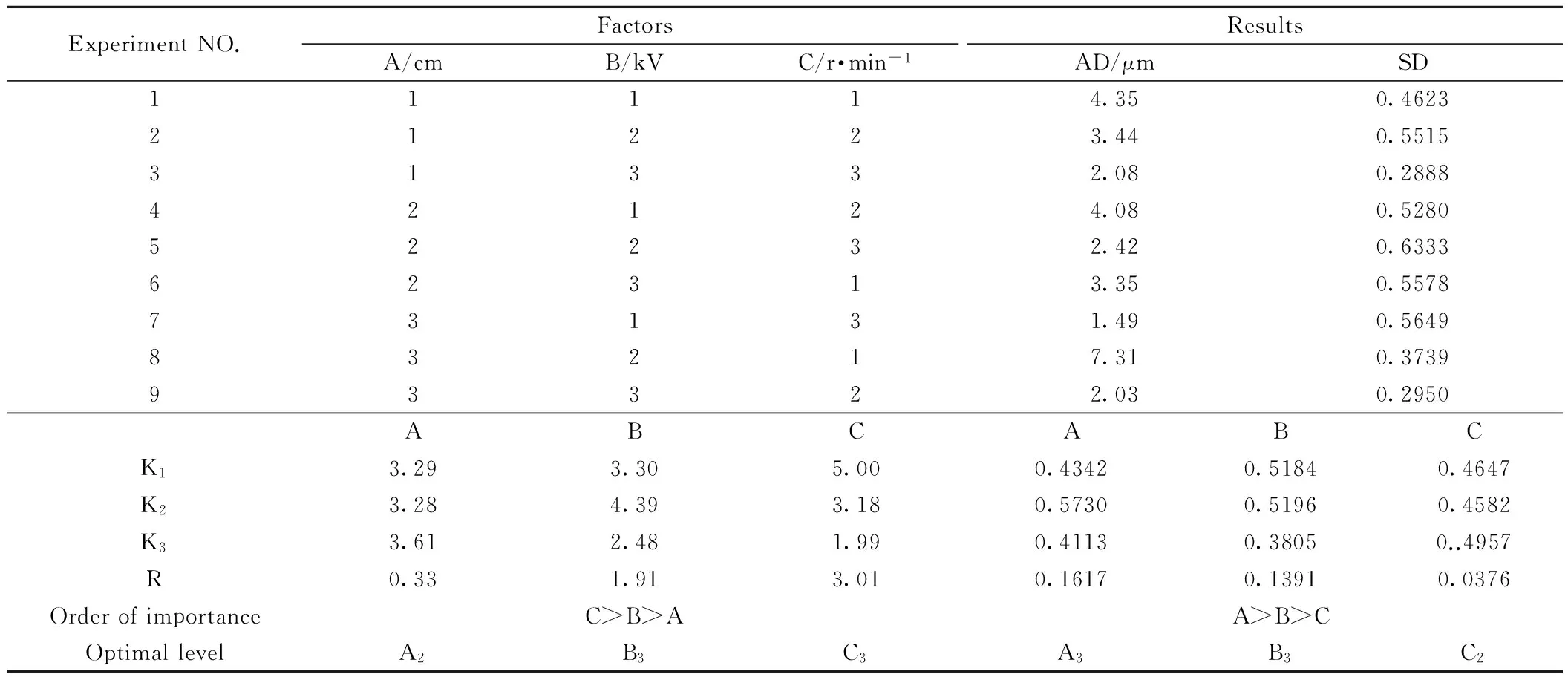

在熔融静电纺丝过程中,电场力克服表面张力和粘弹力,使泰勒锥拉伸为射流,射流随着温度的降低固化为纤维。在这个过程中纺丝距离、纺丝电压和滚筒转速等因素都会影响纤维的形貌和直径。如表2所示,首先以纤维直径大小为评价标准,其中K1是指标和水平1对应的数据之和的平均值,K2为指标和水平2对应的数据之和的平均值,K3为指标和水平3对应的数据之和的平均值,而极差R则反映各因素在水平变化时实验指标的变化幅度,极差越大说明因素对实验指标的影响越大。通过表2极差分析可知,改变滚筒的转速,得到的R值最大,而改变纺丝距离,得到的R值最小,这主要是因为在纺丝过程中,滚筒的旋转对纤维起到了机械拉伸作用,会使纤维直径发生变化,同时也使得射流随着滚筒一起转动,从而获得高取向纤维。在一定转速范围内,当滚筒转速较低时,获得纤维直径较粗,随着滚筒转速的增加,纤维直径明显变细,同时获得纤维的取向度较高。所以影响纤维直径的因素排序为:滚筒转速>纺丝电压>纺丝距离。根据正交实验得到的结果分析,最优化实验方案应取各因素极差最小的水平。由图2可得,影响纤维直径最优化条件为A2、B3、C3,即纺丝距离为8cm,纺丝电压为30kV,滚筒转速为1000r/min。

图2 三水平三因素平均直径关系图Fig.2 Relationship between Average Diameter with The Three Factors and Levels

表2 正交实验结果与分析表 Table 2 Results and Analysis of Orthogonal Experimental Design

以直径标准差为评价标准,通过表2极差分析得知,改变纺丝距离,得到的R值最大,而改变滚筒转速,得到的R值最小。这可能是由于在纺丝过程中,纺丝距离的增加,增大射流的鞭动距离,使得纤维直径分布较均匀。在纺丝距离较小时,射流鞭动较小,纤维无法充分拉伸,不仅影响纤维直径大小,还会影响直径分布的均匀性。所以影响纤维直径标准差的因素顺序是纺丝距离>纺丝电压>滚筒转速。根据正交实验得到的结果分析,最优化条件为A3、B3、C2,即纺丝距离为10cm,纺丝电压为30kV,滚筒转速为600r/min。

结合直径大小和直径标准差综合评价,从表2可以看出纺丝距离对纤维直径的影响最小,而对纤维标准差的影响最大;同时滚筒转速对纤维直径的影响最大且不同转速差别很大,而对纤维标准差的影响则很小,各个转速的影响基本没有差别。综合评价确定熔融静电纺制备超细取向纤维膜的最优化工艺为A3、B3、C3,即纺丝距离为10cm,纺丝电压为30kV,滚筒转速为1000r/min。

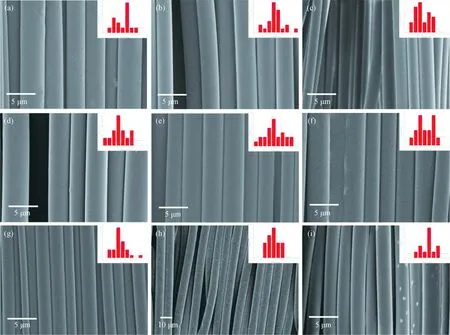

图3为不同工艺条件下所得样品的扫描电子显微镜图像和纤维直径分布柱状图,从各个电镜图中可以看出,熔融静电纺纤维表面光滑,没有疵点,纤维排列紧密,且通过高速滚筒制备的纤维取向度较高,获得纤维最小平均直径可达1.49μm左右,比传统熔融静电纺获得的纤维要细。

3.2 熔融静电纺超细取向纤维膜的性能分析

以上述最优工艺条件制备超细取向纤维膜,同时以纺丝距离为10cm,纺丝电压为30kV,平板接收制备无序纤维膜,并对其结晶性能、机械性能及疏水性能进行性能表征。

图3 熔融静电纺聚丙烯纤维形貌电镜图和直径分布图:(a)~(i)分别对应实验1~9,相对应的直方图是每个实验的直径分布图Fig.3 SEM images showing the morphology and diameter distribution of the as-spun PP fibers;(a)~(i) correspond to experiments 1~9, the histogram were corresponding to the diameter distribution of each experiment

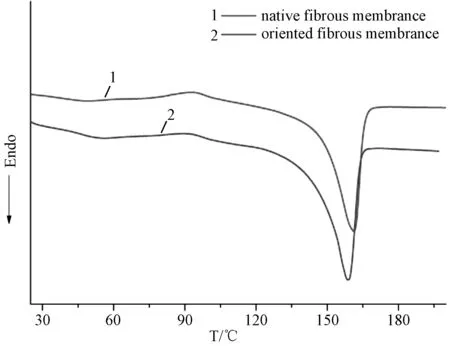

3.2.1热学性能 图4为平板接收的聚丙烯纤维膜和最优化工艺条件制备的超细取向纤维膜的DSC分析曲线,从图中可以看出,超细取向纤维膜的熔点比平板接收的无序纤维膜略有降低,熔点分别为158.77℃和161.25℃。这可能是由于在高速滚筒拉伸情况下,大分子链被拉伸,部分大分子链的无序区向有序区转变而导致超细取向纤维的熔点比平板接收的无序纤维略有降低。同时DSC图谱上单位质量吸热熔融焓值ΔH可以反映物质的结晶度[6],超细取向纤维膜的焓值为ΔH1(60.87KJ/mol),比平板接收纤维膜的焓值ΔH2(56.16KJ/mol)要高,从而得到前者的结晶度高于后者的,这说明高速滚筒制备的超细取向纤维膜一定程度上改善了聚丙烯纤维的结晶度,也增加了聚丙烯纤维的力学性能。

图4 聚丙烯纤维膜DSC曲线图Fig.4 DSC Curves of PP Fibrous Membrane

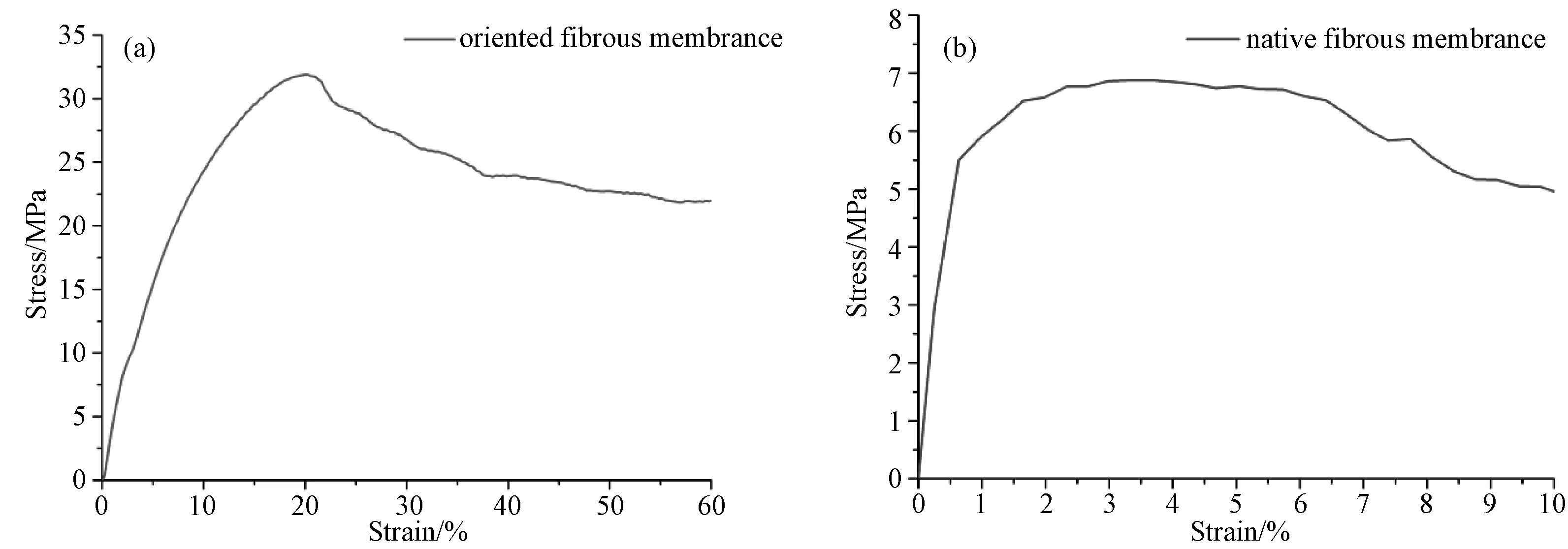

3.2.2机械性能 机械性能是表征超细取向纤维膜的一个重要的性能指标,图5为超细取向纤维膜和无序纤维膜的拉伸应力-应变曲线图。从图中可以看出,超细取向纤维膜的最大应力可达到31.89MPa,而无序纤维膜最大应力只有6.87MPa,是无序纤维的5倍左右。超细取向纤维膜的断裂伸长率为43.80%,无序纤维膜的断裂伸长率为103.11%,这是因为超细取向纤维的高度的取向,且纤维细度较细,结构较紧密,在高速滚筒下被拉伸取向,导致断裂伸长率较小,而平板接收的熔融静电纺的无序纤维厚度不均匀,且表现出各向同性,纤维细度较粗,结构较为松散,在拉伸过程中容易出现弱点,但由于纤维之间无序缠结,使得纤维的断裂伸长率增加。

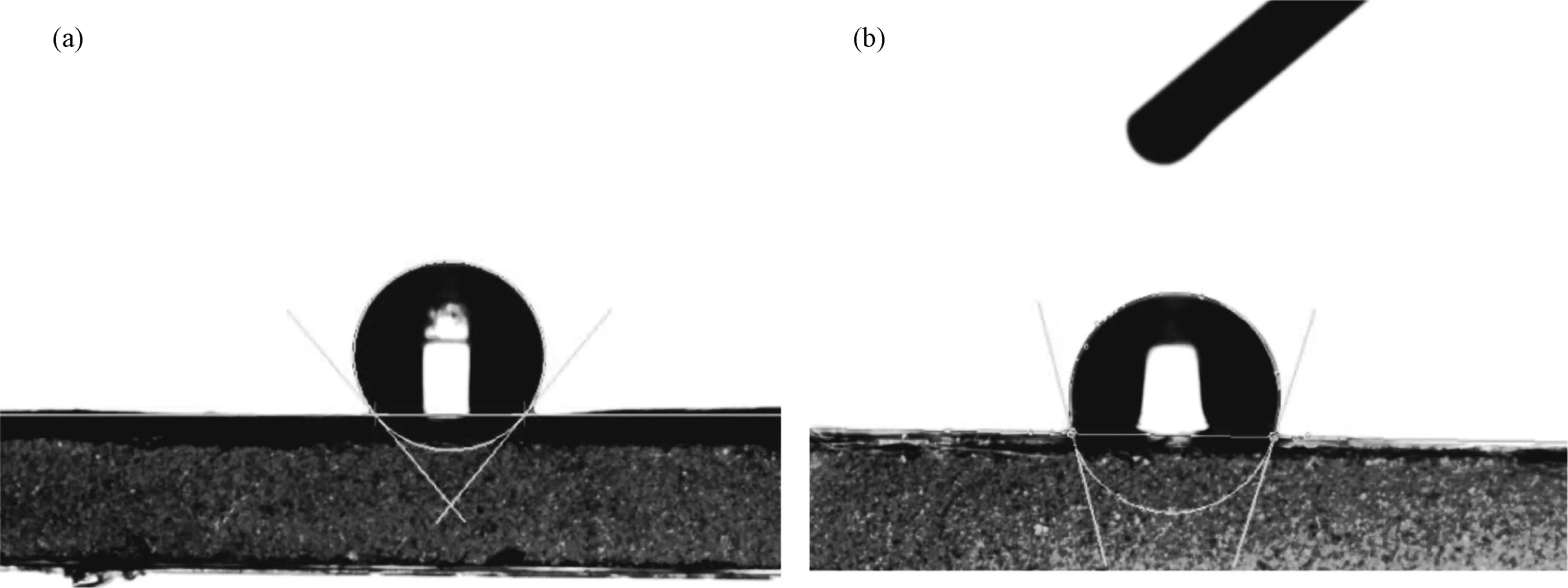

3.2.3水接触角 水接触角(WCA)是测试评价纤维膜表面亲水性的最常用的表征方法[14-15]。从图6可以得出,无序纤维膜表现为疏水性,测得的WCA值为105.4°。通过高速滚筒接收制备的超细取向纤维膜的WCA值则更高,测得的WCA值为130.2°,这说明超细取向纤维膜的疏水性比无序纤维的更好。这是因为平板接收的无序纤维膜纤维直径较粗,形成的纤维膜孔径较大,而超细取向纤维膜的纤维直径较细,纤维之间较紧密,形成的纤维膜孔径较小。这说明取向排列的熔融静电纺超细纤维膜可以在一定程度上提高纤维膜的疏水性能。

图5 取向纤维膜(a)和无序纤维膜(b)的拉伸应力-应变曲线图Fig.5 Tensile Stress-Strain Curves of Oriented Fibrous Membrane and Native Fibrous Membrane

图6 取向纤维膜(a)与无序纤维膜(b)的水接触角图Fig.6 Contact Angles of Water Droplets on Oriented Fibrous Membrane (a) and Native Fibrous Membrane (b)

1.通过采用自组装熔融静电纺装置制备超细取向纤维膜,利用正交实验对纺丝工艺进行探究,确定制备超细取向纤维膜最优化工艺条件,即纺丝距离为10cm,纺丝电压为30kV,滚筒转速为1000r/min。

2.熔融静电纺制备高速滚筒接收的超细纤维膜要比平板接收的无序纤维膜的结晶度有所提高,且超细取向纤维膜的水接触角要比无序纤维膜大,表现出较强的疏水性,可用于制备疏水性纤维膜。

3.通过热压处理后,相对于无序纤维膜,超细取向纤维膜的机械性能明显增加,最大应力达到31.89MPa,是无序纤维的5倍左右,但断裂伸长率为43.80%,低于无序纤维膜。

[1] HUANG Z M, ZHANG Y Z, KOTAKI M, et al. A review on polymer nanofibers by electrospinning and their applications in nanocomposites [J]. Composites Science & Technology, 2003, 63(15): 2223~2253.

[2] 韩维华, 麻劼, 常清, 等. 低压静电纺丝最新研究进展 [J]. 材料科学与工程学报, 2014, 32(1): 148~153.

[3] 王宏, 徐阳, 聂清欣, 等. 熔融静电纺PCL自粘结超细纤维的制备 [J]. 材料科学与工程学报, 2015, 33(2): 235~240.

[4] 潘志娟, 邱芯薇,等. 静电纺再生丝素纳米纤维:纤维直径分布与力学性能 [J]. 材料科学与工程学报, 2006, 24(2): 187~191.

[5] 王晓磊, 戴卫国, 何建新, 等. 柞蚕丝素水溶液静电纺纳米纤维的制备 [J]. 材料科学与工程学报, 2012, 30(2): 287~290.

[6] LI C, SU D, SU Z, et al. Fabrication of Multiwalled Carbon Nanotube/Polypropylene Conductive Fibrous Membranes by Melt Electrospinning [J]. Industrial & Engineering Chemistry Research, 2014, 53(6): 2308~2317.

[7] NAYAK R, KYRATZIS I L, TRUONG Y B, et al. Melt- electrospinning of polypropylene with conductive additives [J]. Journal of Materials Science, 2012, 47(17): 6387~6396.

[8] BHARDWAJ N, KUNDU S C. Electrospinning: A Fascinating Fiber Fabrication Technique [J]. Biotechnology Advances, 2010, 28(3): 325~347.

[9] 贾琳, 张海霞, 王西贤. 静电纺取向纳米纤维制备技术的研究进展 [J]. 纺织学报, 2016, (1): 159~166.

[10] 陈康, 焦晓宁, 柯鹏. 静电纺丝制备取向纤维的技术进展及应用现状 [J]. 合成纤维工业, 2015, 38(6): 62~66.

[11] 金许翔, 张全超, 牛鹏飞, 等. 取向静电纺丝纳米纤维的制备及应用研究进展 [J]. 高分子通报, 2009, (2): 42~47.

[12] 李莘, 王肖娜, 徐阳, 等. 熔融静电纺制备聚丙烯超细纤维的研究 [J]. 化工新型材料, 2012, 40(3): 49~51.

[13] 李小虎, 杨卫民, 丁玉梅, 等. 无针喷头熔体静电纺丝制备取向纤维 [J]. 高分子材料科学与工程, 2015, (3): 133~137.

[14] HUANG F L, HUANG F L. Dynamic Wettability and Contact Angles of Poly(vinylidene fluoride) Nanofiber Membranes Grafted with Acrylic Acid [J]. Express Polymer Letters, 2010, 4(9): 551~558.

[15] DUMITRASCU N, BORCIA C. Determining the ContactAngle between Liquids and Cylindrical Surfaces [J]. Journal of Colloid & Interface Science, 2006, 294(2): 418~422.

PreparationandPerformanceResearchofUltrafineOrientedFibrousMembraneviaMelt-electrospinning

WANGDi,LIDawei,LVPengfei,SONGMingyu,XUYang

(KeyLaboratoryofEco-textilesMinistryofEducation,JiangnanUniversity,Wuxi214122,China)

Melt-electrospinning technology and high-speed roller were used to prepare ultrafine oriented fibrous membrane. Orthogonal experiment considering three factors and three levels was conducted by spinning distance, spinning voltage and drum rotational speed. Meanwhile, scanning electron microscope (SEM) was utilized to explore the influences of various factors on the oriented degree and diameters of fibers, confirming the optimal process parameters for the preparation of ultrafine oriented fibrous membrane. And the ultrafine oriented fibrous membranes prepared under different technological conditions were characterized by differential scanning calorimeter (DSC), contact angle measurement instrument and tensile experiment. For comparison, the disordered fibrous membrane obtained by plain plate were also investigated by the characterization mentioned above. Results show that when the process conditions for spinning distance is 10cm, spinning voltage is 10kV and drum rotational speed is 1000 r/min, the surface of ultrafine oriented fiber is smooth, fibrous diameter is relatively small, closely arranged, with a good orientation degree. Moreover, the crystallinity of ultrafine oriented fibrous membrane is enhanced, the contact angle is increased, showing better hydrophobicity. And after hot pressing, the mechanical properties of the ultrafine fibrous membrane are improved significantly.

melt-electrospinning; polypropylene; oriented fibrous membrane; performance

1673-2812(2017)06-0970-06

TQ342.+62;TQ342.+93

A

10.14136/j.cnki.issn1673-2812.2017.06.021

2016-05-24;

2016-07-18

江苏省产学研联合创新资金前瞻性研究资助项目(BY2014023-06);江苏高校优势学科建设工程资助项目

汪 帝(1993-),男,硕士研究生,主要研究方向:功能纺织材料。E-mail:6150703018@vip.jiangnan.edu.cn。

徐 阳(1964-),男,教授,博士。主要研究方向:功能纺织材料。E-mail:zh3212@vip.sina..com。