西非某深海天然气管道投产方案研究及应用

时明晖

中石化石油工程设计有限公司,山东东营 257026

西非某深海天然气管道投产方案研究及应用

时明晖

中石化石油工程设计有限公司,山东东营 257026

某深海天然气管道由内径为10 in柔性立管及12 in刚性管通过海底管汇终端连接组成,常规的海底天然气管道投产需要经历排水、干燥、惰化、天然气置换氮气、通气投产等步骤。为了节省费用和时间,该项目创新采用淡水置换海水、天然气置换淡水和变径球隔离乙二醇干燥的试运投产方案。对天然气串漏量、水合物生成、变径清管球、清管列车组合等进行了数值模拟研究。模拟研究及投产实践表明:通过合理设置清管列车组合可以避免形成爆炸混合物;只要清管列车组合和MEG剂量选择合适,高压、低温工况下局部夹水通气方案可以避免产生水合物;大变径清管球应用于海底管道系统切实可行。

深海天然气管道;投产方案;数值模拟;投产验证

1 项目概况

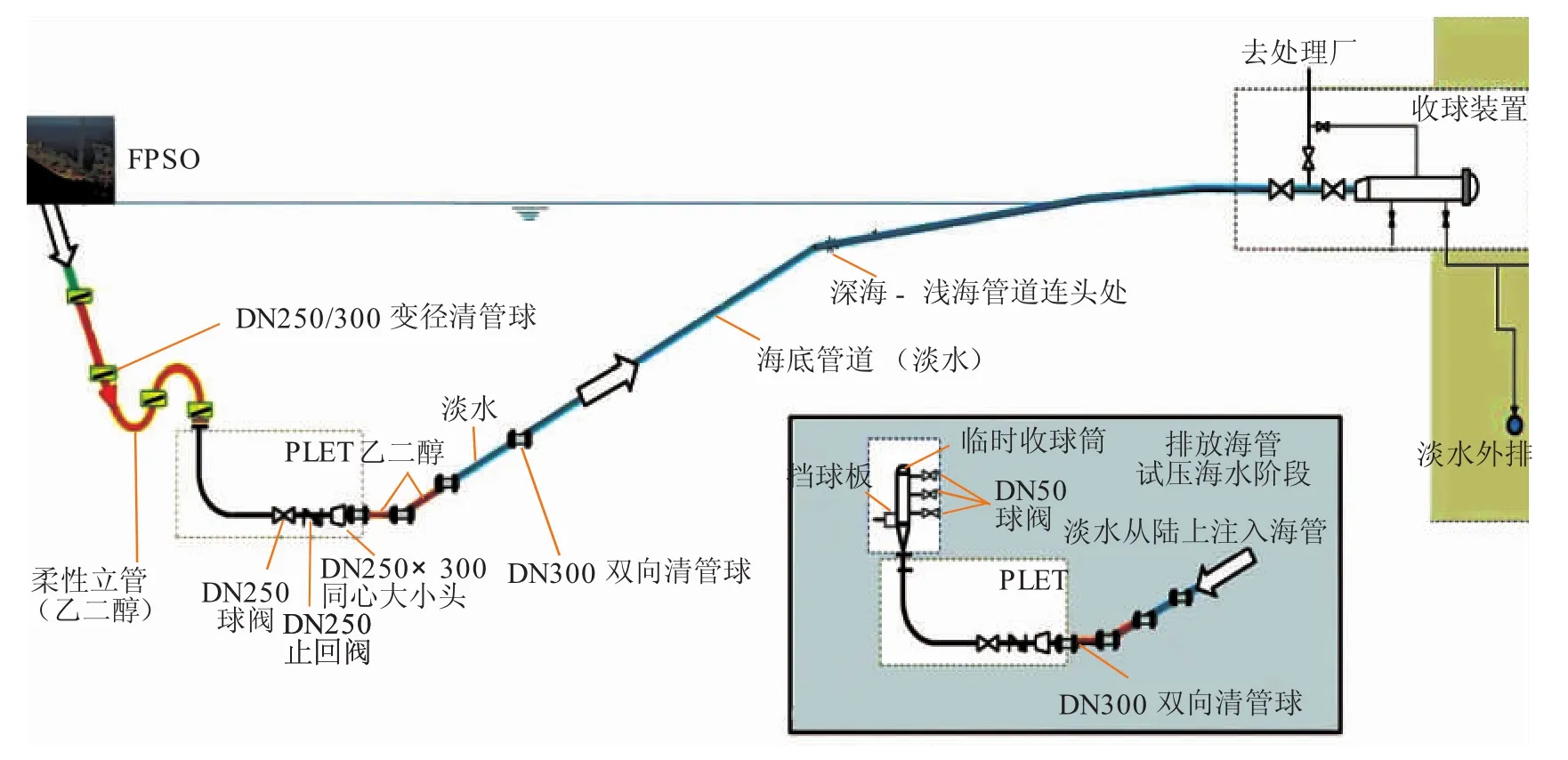

某深海天然气管道由内径10in(1in=25.4mm)柔性立管及12 in刚性管通过海底管汇终端连接而成,管道设计压力23.8 MPa,输量623万m3/d,主要由以下几部分组成(其示意见图1):

(1)柔性立管。用于联接FPSO(浮式生产储油船)与PLET(海底管道终端,位于水深800 m处),其内径10 in,长2.7km,最大工作水深1070m;在投产操作前柔性立管已经铺设在海底,其海底端头鹅颈管被固定在海底临时支架(WPF)上。

(2)PLET。整体作为联接管道和柔性立管的中间控制系统,包括VCS公接头(接临时收球筒)、球阀(内径254 mm)、止回阀(内径222 mm)、大小头(DN250/DN300)。临时收球筒用在管道通球过程中,在投产期间该收球筒将被卸掉。

(3) 深海管道。刚性管道,内径12 in,长14.14 km,位于PLET的水深800 m处至水深81 m处,在2011年建成,内充含有防腐剂的海水。

(4) 浅海管道。刚性管道,内径12 in,长41.86 km,位于水深81 m处至登陆点处,2013年3月建成,于2014年6月完成清管、测径和试压,内充含有防腐剂的海水。

(5)登陆管道与陆上收球筒、处理厂。登陆管道长2 km,处理厂内收球筒标高+7 m,整个处理厂在2014年10月达到进气条件[1]。

2 投产难点分析

(1)高压、低温致使操作中产生水合物堵管的风险性非常大。该管道系统最大工作水深1 070 m,海底管道扫水压力超过11 MPa,管道周边水温接近4℃,若干燥不充分,在此高压、低温组合环境下极容易产生水合物[2]。

图1 管道系统组成示意

(2)大变径的管道系统增加了通球风险。在整个投产系统中,天然气从FPSO输出,经过内径10 in柔性立管和球阀、8 in止回阀和接头,再经过内径12 in的海底管道,大变径管道对清管器性能提出了更高的要求,也大大增加了通球难度。

(3)部分无法清除的存水增加了产生水合物的风险。在PLET处存在1.5 m3的处理海水,需要夹水通球,从而增加了产生水合物的风险。

如何高效、安全地完成复杂的海上投产任务是项目部必须面对的问题,项目部为此于2013年立项,针对深海输气管道投产工艺问题展开了技术攻关。

3 投产方案研究

考虑两个投产方案,方案一:常规的压缩空气/氮气驱动排水、干燥,天然气置换的通气方案[3];方案二:淡水推扫海水,天然气驱动乙二醇干燥、置换的通气方案。

3.1 方案一

由于本方案需要的氮气量约3万m3/h,压力至少11 MPa,需要的制氮机及压缩机规模大、成本高,对海外项目尤甚,故从经济角度暂不考虑用氮气。用压缩空气驱动排水、干燥的最大风险为天然气置换过程中形成混合气体发生爆炸的风险[4]。

(1)压缩空气用量研究。采用OLGA软件模拟不同压缩空气流量驱动排水情况下清管球在海底管道各段的运行速度,以判断是否存在停球的风险。研究选取压缩空气流量为1.15万、2万、3万m3/h进行模拟,研究结果表明,各流量对应的深海段球速分别为0.02、0.10、0.20 m/s。为减小停球风险[5],选定压缩空气的流量为3万m3/h。

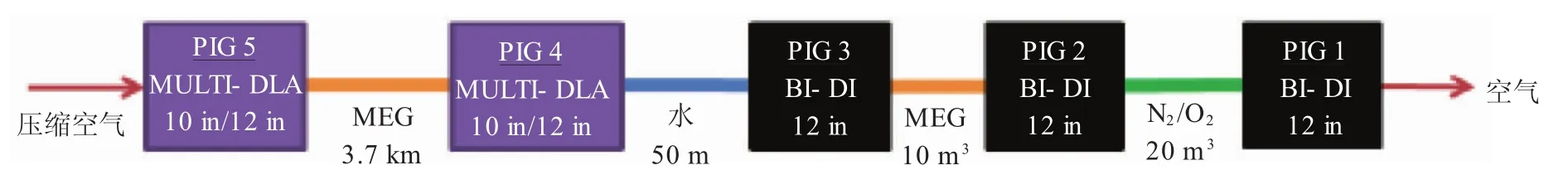

(2)天然气串漏情况研究。在通气过程中,利用FPSO的天然气驱动180 m3的MEG(乙二醇),再由MEG推动陆上终端管道内的介质。通过不同的通气组合研究天然气向前串漏,从而与空气形成混合气体的情况[6]。模拟过程所有清管球串漏率取为5%。初始采用的模拟基础数据为:陆地终端初始背压9 MPa,泄放口直径2 in,天然气流量4.72万m3/h。清管列车的不同组合见图2和图3。

图2 方案一的清管列车组合一

通球时间为6 h,对甲烷(代表天然气)、水和MEG的状态进行全程监测,在水段没有观测到甲烷的聚集,表明在模拟中没有天然气串漏,但是存在任何非故意操作暂停都可能导致天然气和空气混合的风险。

为优化通球时间和合理控制球速,先后又将天然气流量调整到1.888万m3/h,终端初始背压调整为2.5 MPa,泄放口直径调整为20 mm等不同组合情况进行研究,结果表明两种清管列车方案正常操作均无天然气串漏危险。

图3 方案一的清管列车组合二

3.2 方案二

该方案利用陆地终端的消防水将海底管道里的海水置换,然后通过FPSO上的天然气直接驱动清管球进行扫水、干燥、置换、通气投产[7]。

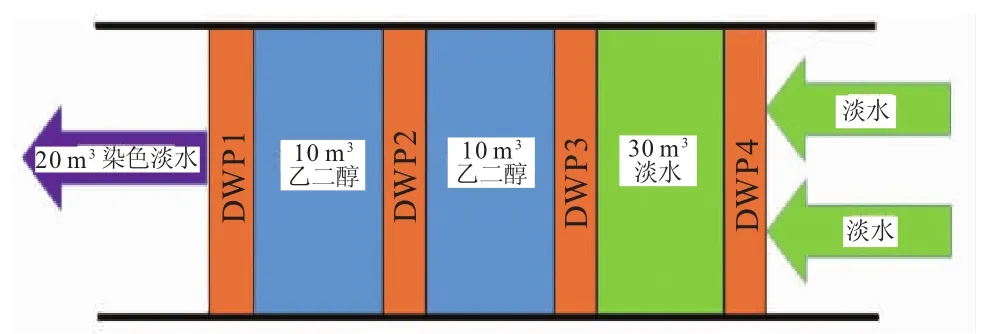

(1)工艺过程。海水置换过程采用4个高密封双向直板球(DWP1~DWP4),以便通气投产时返回陆地收球。清管列车组合见图4。

图4 海水置换清管列车组合

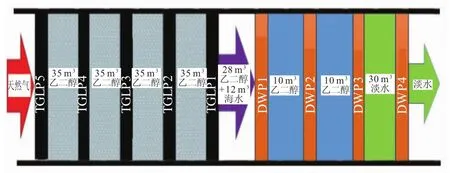

进气投产过程中,立管内设置5个变径球(TGLP1~TGLP5),可以密封8、10、12 in的管径。清管列车组合见图5。DWP1与TGLP1之间的12 m3海水主要是柔性立管与PLET连接过程中进入的海水量。

图5 进气投产清管列车组合

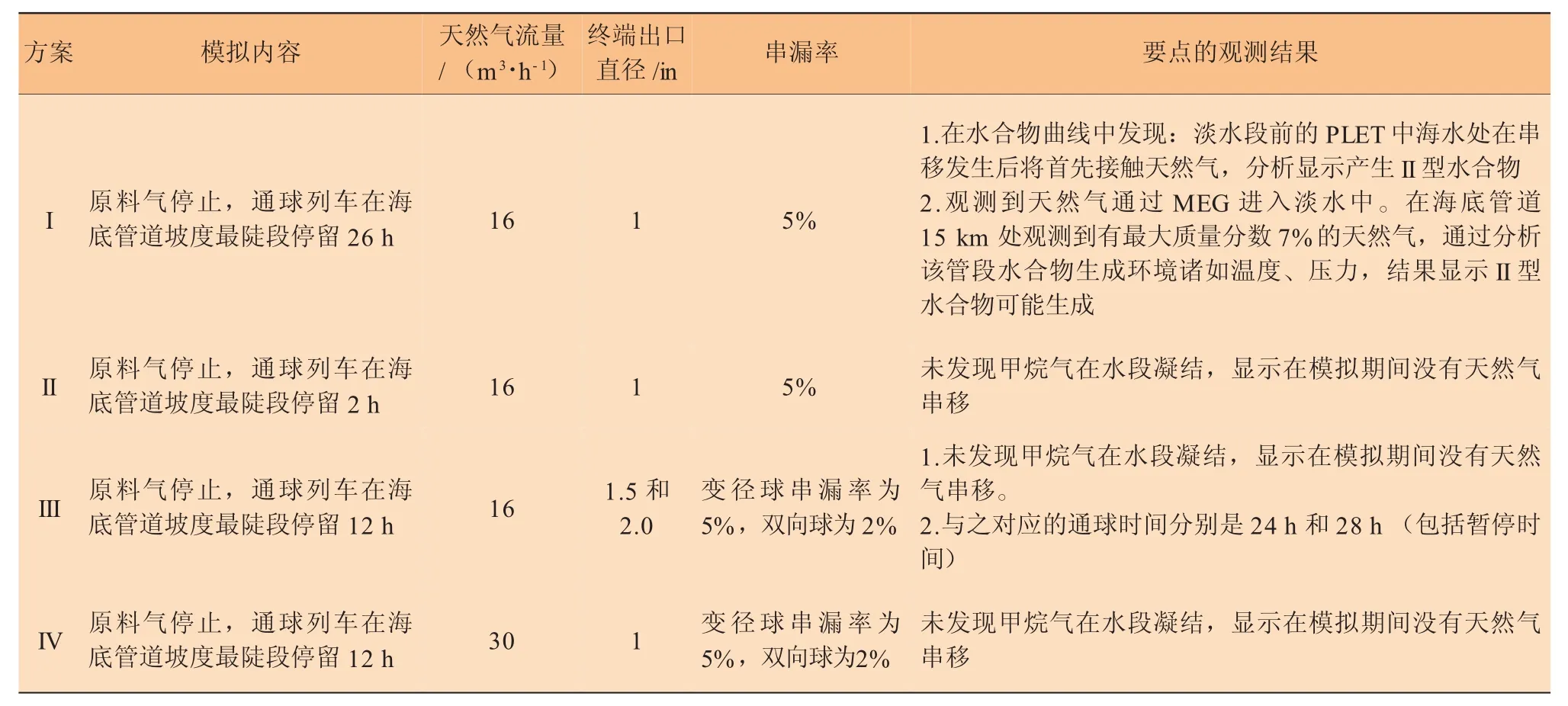

(2)水合物生成风险研究[8]。初始采用的模拟基础数据为:所有清管球串漏率5%,陆地终端泄放口管径2 in,天然气流量1.888万m3/h,压力14 MPa。结果显示,在通球过程顺利无停滞的情况下,未发现天然气串漏至水段。随后改变泄放口尺寸及双向球串漏率,主要模拟结果见表1。

表1 水合物模拟结果

分析结果表明,操作停滞时间2、12 h后,天然气向水段串移现象不明显,停滞26 h后天然气有向水段串移的风险。图6为停滞26 h之后的全线组分图,从中可以看出,在PLET处的海水在串移现象发生时将首先接触天然气。在海底管道大约15 km处净水质量分数降低到93%时,天然气质量分数为7%。对应的水合物预测曲线见图7,结果显示在操作暂停24 h左右,水合物可能形成,软件预测水合物为II型。

通过对上述投产方案一和方案二的对比论证研究,最终确定采用方案二进行投产。

图6 停滞26 h之后全线组分

图7 水合物预测曲线

4 清管列车组合研究

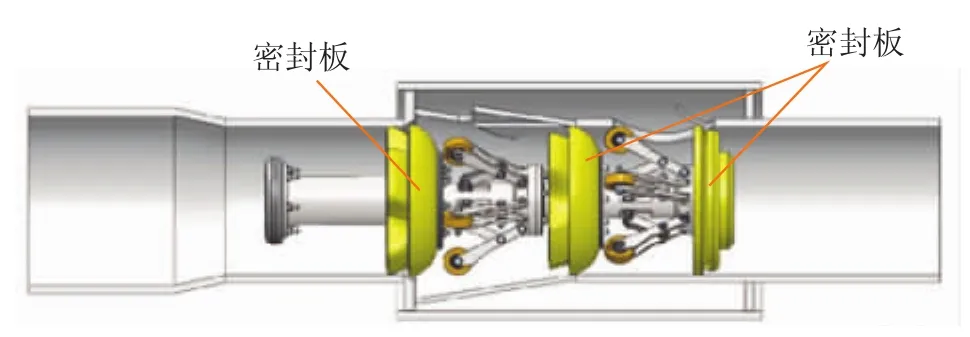

本项目柔性管管径10 in、硬管12 in,PLET处设有8 in短节及8 in的止回阀,这就要求清管器的性能既要满足10 in软管的弹性盈余,又要满足8 in止回阀及短节的柔性过渡以及与12 in海底管道的长距离良好密封要求[9]。

4.1 大变径清管球的选型

经项目部与厂家合作研究,本项目特制5个轮式变径球。主要结构为:准230 mm密封板1片,用于密封内径为222 mm的截止阀;准265 mm密封板2组,用于密封内径为254 mm柔性立管;准305 mm密封板2组,用于密封内径为292 mm的硬管。密封板的材料选用聚氨酯。变径球主要利用前导轮调节密封片直径,以满足不同直径管道的通球密封。工作过程模拟见图8。

图8 变径球工作过程模拟

4.2 高密封双向清管球的研制[10]

排水后海底管道内剩余水量的多少直接影响干燥效果和水合物产生的风险,为此,通过多类型比对,选用聚氨酯直板型清管球。该类球的工作特点是耐磨和密封效果好、清管能力强。每个清管球设计有2组直板,每组设置导向板1片(准290 mm)、密封板2片(准308 mm)。考虑到从陆地向PLET扫水时,第一个清管器有可能会由于管径变小而嵌入PLET端口处,因此在第一个双向清管球前端增设了一块准270mm的钢制挡板。为了保证能用磁力探测器检测清管器位置的变化,在第一、第四双向清管器上安装磁铁,作为陆上收球筒机械通球信号器检测的补充措施。

4.3 清管器组合的优化

为尽量清除海底管道残留水分,减少水合物生成的风险,本项目采取增加清管球数量、采用先进轮式变径清管器和高密封清管器、增加乙二醇隔离长度等方案保证整体干燥质量,实际实施过程中采用的清管列车组合为:4个双向/高密封通球器+5个大变径/磁力通球器(8 in/12 in),见图9。

图9 实际实施的清管列车组合

4个双向直板型清管球除去管道中的游离水,残留水膜厚度考虑在0.05~0.15 mm范围内,残留水量约10 m3。柔性立管放置5个变径清管球,第一个变径清管球前充40 m3乙二醇,其余各个球之间均充35 m3乙二醇,共充乙二醇168 m3,保证可以全部吸收管道内残留水,并且有效隔离天然气和空气。投产收球后,所有清管球无明显磨损,见图10。

5 投产结果验证

(1)整个通球投产过程约48 h,球速控制在0.4~0.5 m/s之间,与之前的模拟计算结果吻合。

(2)乙二醇回收装置共回收液体约210 m3,表明乙二醇吸水约10 m3,与模拟分析结果非常接近。

(3)回收倒数第三个变径球TGPL3时发现天然气,表明变径球密封效果较差,天然气已经串漏3道变径球,但尚未与夹水段接触。

图10 清管列车磨损情况

(4)投产24、72、240 h后测得水露点分别为-30.4、-34.4、-50.8℃,FPSO出口天然气水露点要求为-50℃。分析结果表明240 h之后已处于完全干燥状态,乙二醇干燥效果明显。

6 结束语

(1)扫水、干燥、置换、通气的深海管道投产工艺(即上述的方案二)经济、可行。该项目一次投产成功,经过核算,该方案比常规的压缩空气/氮气驱动排水、干燥,天然气置换通气方案(即上述的方案一),节约费用211万美元,节约工期约3个月,经济效益巨大。

(2)大变径通球工艺在深海管道通球中虽有风险,但总的来说切实可行。本项目管径由8 in变到12 in,变化率高达50%,经过与厂家结合而研制出的特殊大变径轮式清管球满足了项目要求。

(3)大变径清管球密封性较差。本项目通气投产过程中由于FPSO外输压缩机故障,致使海上供气停滞约5 h,收TGPL3球时发现天然气串漏,与模拟分析显示停滞12 h以内并无明显串漏现象矛盾,这表明变径球实际串漏率比模拟中采用的5%要高。

[1]许忠亮.加纳天然气海底外输管道试运和投产[J].石油工程建设,2015,41(5):28-31.

[2]曹学文.海底输气管道干空气干燥工艺技术[J].天然气工业,2004,24(5):116-119.

[3]于达.海底天然气管道投产案例分析[J].天然气工业,2007,27(10):109-111.

[4]于达,宫敬.海底长距离输气管道投产研究[J].天然气工业,2002,22(3):78-80.

[5]郎一鸣,贾宏伟.海底输气管道调试投产方案研究及应用[J].石油与天然气,2015,33(6):16-19.

[6]牛化昶,姚琳.天然气长输管道气推气投产工艺混气段影响因素[J].油气田地面工程,2013(12):96-97.

[7]耿良田,于洪喜.天然气输送管道除水干燥技术[J].油气田地面工程,2005,24(7):14-15.

[8]苗建,郑新.天然气-凝析液混输管道水合物防控策略经济性研究[J].油气田地面工程,2016,35(5):1-4.

[9]许忠亮.海底输气管道变径清管器的投产应用[J].管道技术与设备,2015(5):42-44.

[10]臧延旭,杨寒.长输管道变径清管器研究进展[J].管道技术与设备,2013(6):45-48.

Research on deepwater natural gas pipeline commissioning scheme for project in West Africa

SHIMinghui

Sinopec Petroleum Engineering Corporation,Dongying 257026,China

The deepwater naturalgas pipeline consists of 10 inch flexible riser and 12 inch steelpipeline which are connected by PLET.When coming to commissioning,the subsea pipeline will conventionally be dewatered,dried and purged with nitrogen before the nature gas goes into the pipeline.For saving money and time,the proposal is taken by using fresh water to displace seawater,using natural gas to displace fresh water and drying with MEG which separated by multi-diameter pigs.The numericalsimulation of gas throughout quantity,hydrate formation,multi-diameter pigs and pig train is carried out.The results of the study indicate that explosive mixed gases can not be formed by using suitable pig train;hydrates can not be formed in the high pressure and low temperature conditions by using suitable pig train and MEG quantity;multi-diameter pigs are applicable for deepwater pipelines.

deepwater naturalgas pipeline;commissioning scheme;numericalsimulation;commissioning verification

10.3969/j.issn.1001-2206.2017.06.008

时明晖(1981-),男,山东威海人,高级工程师,2005年毕业于中国石油大学(北京) 油气储运工程专业,现主要从事油气田地面工程设计及技术管理工作。Email:shimh.osec@sinopec.com.

2017-08-03