管道新型转轮式干燥系统设计研究

张晓慧,苏清博,周 丹,陈 杰,杨宏伟

中海石油气电集团有限责任公司技术研发中心,北京100028

管道新型转轮式干燥系统设计研究

张晓慧,苏清博,周 丹,陈 杰,杨宏伟

中海石油气电集团有限责任公司技术研发中心,北京100028

针对国内目前常用的天然气长输管道传统干燥系统的诸多弊端,设计了一种管道新型转轮式干燥系统,依托国内某LNG接收站输气干线,对该干燥系统干空气流量和露点等设计参数进行了优化,结果表明,与传统的管道干燥系统相比,新干燥系统干燥工期可减少35%,运行能耗可降低50%。对管道转轮式干燥机的除湿性能进行了数值模拟研究,对比模拟计算结果与工程实际运行数据,两者基本吻合。理论与实践证明,新型管道转轮式干燥系统用于天然气长输管道除水后的干燥施工效果良好。

天然气管道;管道干燥;转轮干燥器;优化设计;数值模拟

天然气作为一种洁净能源,得到了越来越广泛的应用。天然气长输管道作为运输载体,其施工建设正在全国范围内快速、稳步地开展。管道的试运投产是管道建设中的一个重要环节,其所需的施工时间较长,施工流程较为复杂,需要对整个过程进行全方位的技术把控。投产前试压的一般程序是:试压-除水-干燥-置换-投产[1]。考虑到安全因素,一般长输天然气管道采用水压试验,随后经通球扫线程序扫出管内存水。但地势低洼地段的积水以及附着在管壁的水膜仍很难通过简单的清管方式加以清除,如果不进行干燥处理而直接投产,有可能形成天然气水合物,发生冻堵等现象,会对管道的安全运行造成重大影响,甚至造成财产损失和人员伤害[2-6]。因此探究高效的天然气管道干燥方案,降低施工能耗,减小设备占地面积及质量在当下具有现实意义。

1 现有管道干燥系统

国内外用于天然气长输管道干燥的常用方法目前主要有3种:干燥剂法、流动气体蒸发法和真空干燥法[7-13]。其中干空气干燥法(流动气体蒸发法)的干燥成本低,且施工效果好,干燥介质选用空气,具有来源广、不受地区限制、废气可任意排放、无毒、无味、不燃、不爆、无安全隐患等优点。采用露点为-40℃的干空气进行干燥施工,可保证长输管道露点达到-20℃以下。

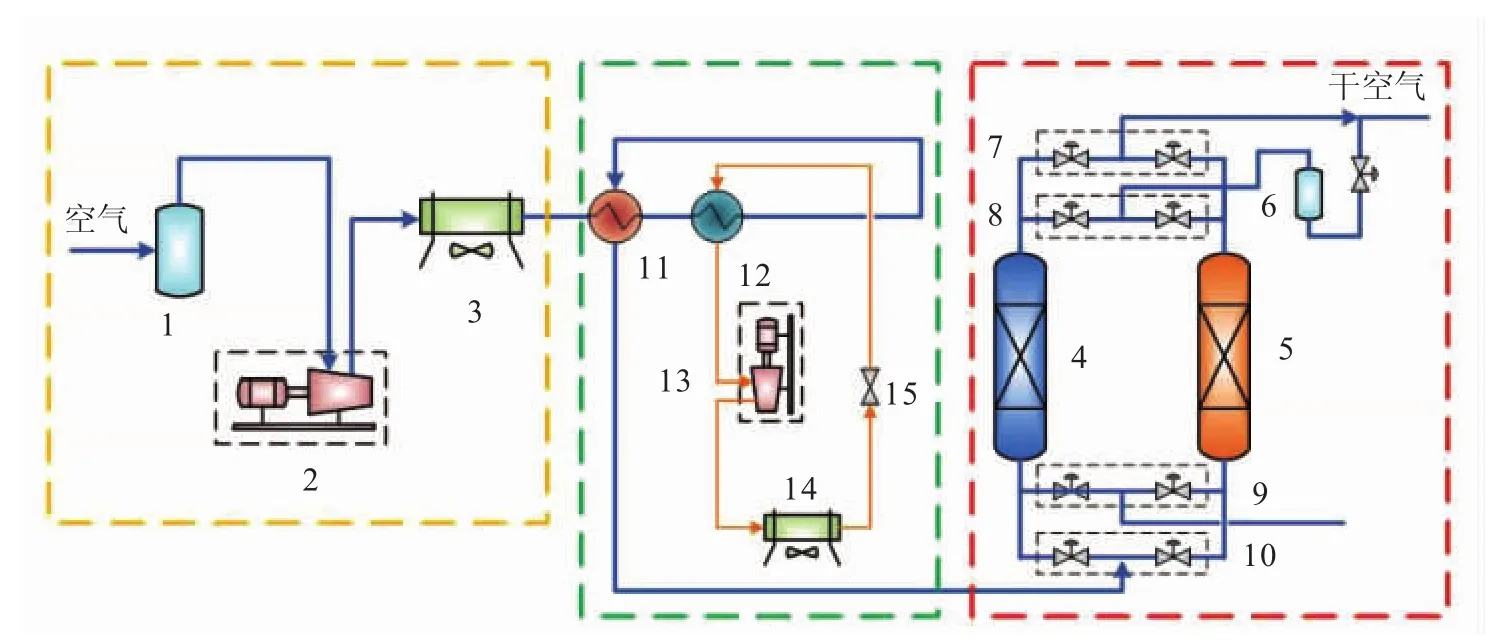

目前国内常见的干空气干燥系统如图1所示。图中的空压机系统一般包含2~3台移动式空压机,空压机数量取决于施工管道长度;干燥器一般选择无热再生空气干燥器或者组合式低露点干燥器。两种干燥器的主要吸附原理均为变压吸附,因此一般要求空压机出口压力不能低于0.7 MPa。若采用无热再生空气干燥器,其再生气的损耗量约为原料气的13%,无形中增加了其前置空压机的运行负载,因此整套系统的能耗较高,另外施工过程中高压气进入长输管道,加大了作业危险性,同时施工现场较为杂乱,操作灵活度较差。

图1 传统管道干燥流程(又称干燥系统2流程,短路连接图中绿框流程后的流程为干燥系统1流程)

2 新型管道干燥系统的设计

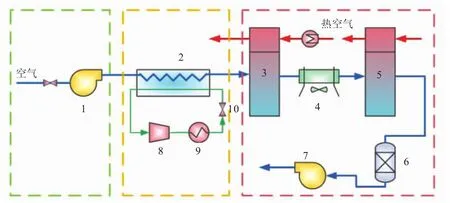

针对现有管道干燥系统存在的诸多弊端,以某LNG接收站输气干线管道的干燥为研究对象,对其干燥工艺流程进行优化设计。本文研究对象的工程参数见表1,根据该条管道的干燥记录表,可知其采用干空气进行干燥的时间约为6 d。

表1 某输气干线管道工程参数

2.1 新型干燥系统工艺流程

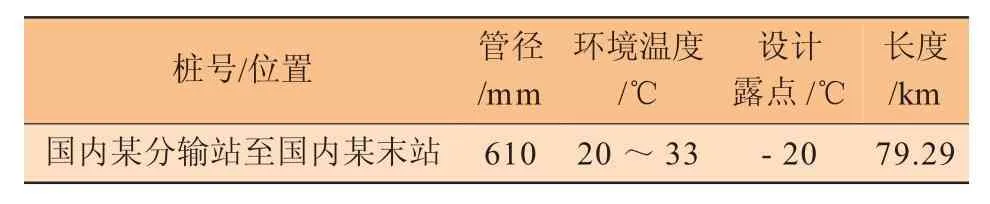

新型转轮式干空气管道干燥系统工艺流程如图2所示,主要包括干燥机单元和风机单元。大气中的湿空气被处理风机吸入后进入预冷单元,预冷单元使干空气温度降低至8℃,并脱除空气中的大量水分;随后低温空气进入转轮除湿区,经硅胶吸附后得到高温干燥空气,再经过过滤等后续工艺处理后,即可进入长输管道中,用于管道的干燥施工。在再生气系统中,由加热器对风机吸入的气体进行加热,加热后的高温气体进入再生区域对硅胶进行解吸,解吸硅胶后形成的接近饱和的再生气由风机排入大气。转轮以8~10 r/h的速度旋转,可连续地完成硅胶的吸附和再生过程。

为了减小转轮设备尺寸,提高工艺效率,采用两级转轮干燥吸附系统,中间设置级间冷却器,一级转轮用于初步干燥,将空气露点降低至-10℃左右,二级转轮用于深度干燥,出口空气露点可达到-40℃。

图2 新型转轮式管道干燥系统流程(又称干燥系统3流程)

2.2 干燥系统的优化设计

为提高干燥干线管道的效率,本研究基于国内某LNG接收站输气干线中水的分布状态、水膜厚度及干线周围环境温度等参数,对干燥所需干空气的合理露点和流量进行了分析。由于转轮干燥机采用风机进风结构,风量对能耗的影响相对于空压机较弱,因此与传统干空气干燥方法相比,在基本不增加能耗的情况下,可提供更大流量的干空气,由此而缩短了干燥的时间。

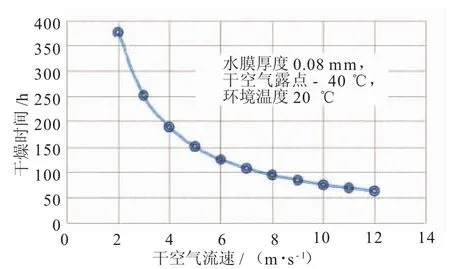

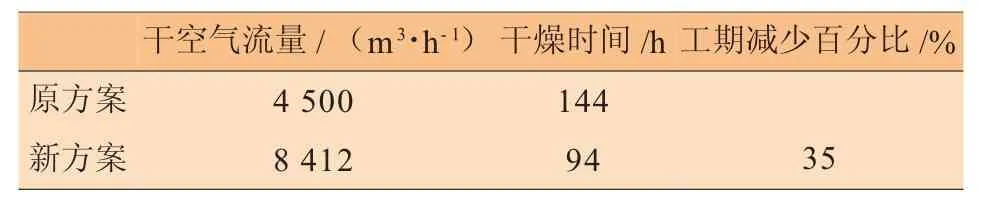

(1)干空气流量对管道干燥时间的影响。对于所研究的管道,当干空气的露点为-40℃时,干空气流量对管道干燥时间的影响见图3。从图中可以看出,当干空气流速由2 m/s增大到12 m/s时,干燥时间由375 h缩短到50 h,可见干燥时间对于干空气的流量非常敏感,增大干空气流量可明显缩短干燥时间。但是传统干空气管道干燥系统无法增大干空气的流量,其主要原因是受限于空压机的能耗、流量、数量之间的关系。由于传统管道干燥系统的工艺要求空压机排气压力最低要达到0.7 MPa,而单台空压机的送风能力一般为2 000~3 000 m3/h,这也就决定了采用大流量空压机系统进行干燥的经济性较差。采用转轮干燥设备替代传统干燥设备后,考虑到在低流速下整条管道沿程的压降较小,因而可选用风机替代空压机,有效降低原空压机系统的能耗。因此当采用转轮干燥设备时,可适当提高干空气流速,以此加快干燥时间,与此同时相应地降低了系统能耗。由图3可知,当干空气流速大于8 m/s时,流速对干燥时间的缩短作用较为有限,因此在露点-40℃下,干空气的流速取8 m/s较为合理,其与原LNG接收站输气干线的干燥时间对比见表2。

图3 不同干空气流速下对干燥时间的影响

表2 新干燥方案与传统干燥方案对比

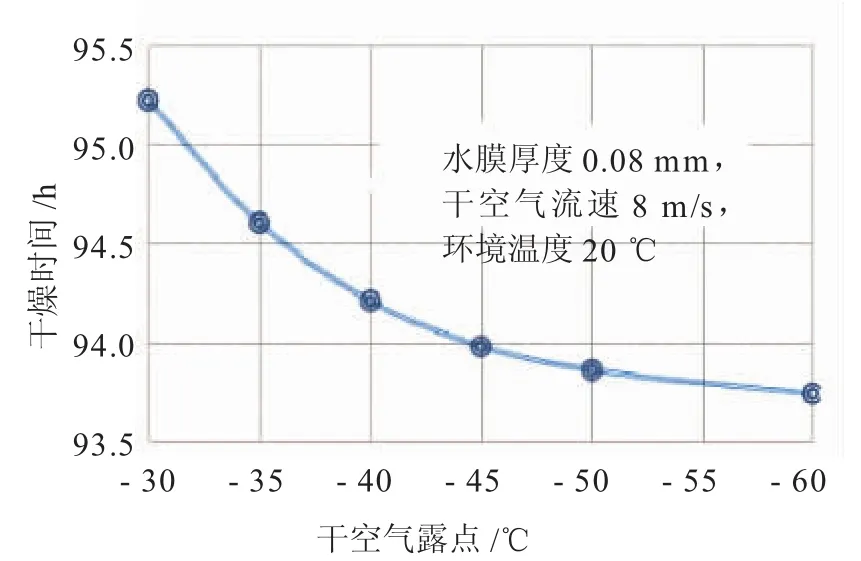

(2)干空气露点对管道干燥时间的影响。针对该LNG接收站输气干线,当干空气流速为8 m/s时,其干空气露点对管道干燥时间的影响见图4。从图中可以看出,当干空气露点由-30℃降低到-60℃时,干燥时间从95.2 h缩短到93.7 h,由此可见干空气露点对干燥时间的影响非常有限,降低干空气露点并不能明显缩短干燥时间,因此没有必要对干空气露点作进一步的优化。目前工程上常用的干空气露点为-40℃,施工效果良好,另外对目前国内外文献的调研结果表明,干燥时间计算公式在高露点情况下通常误差较大,因此本研究不对干空气露点作进一步的优化,而只采用工程经验值-40℃。

图4 不同干空气露点对干燥时间的影响

3 新干燥系统的经济性分析

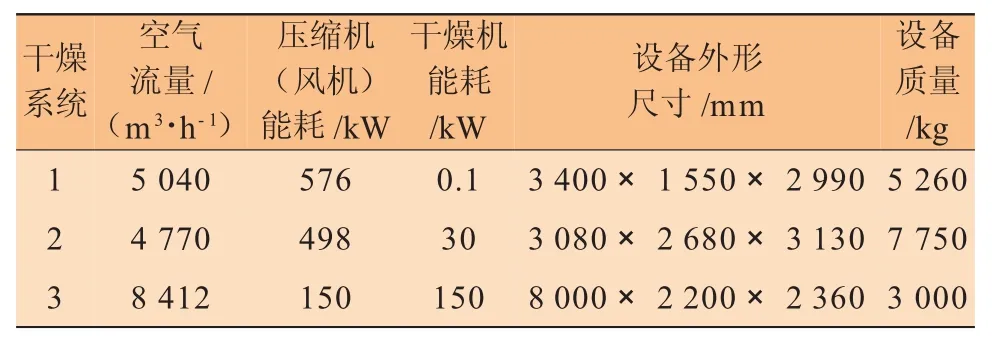

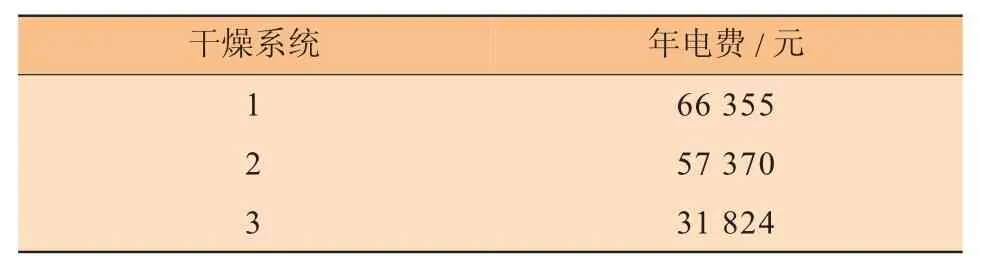

为考察新型转轮式管道干燥系统的经济性,对图1的干燥系统1和干燥系统2、图2的干燥系统3进行初期投资及运行费用两方面的预估,对三种干燥系统的关键参数进行比较,见表3~5。

表3 不同干燥系统的关键参数比较

表4 不同干燥系统的主要工程投资估算/万元

表5 运行费用估算

干燥系统1为采用无热再生干燥器的工艺流程;干燥系统2为采用组合式低露点干燥器的工艺流程,相比干燥系统1增加了一个冷剂循环单元,可适当降低运行能耗;干燥系统3为采用新型转轮式干燥器的工艺流程。从表中的数据可以看出,干燥系统3的主要工程投资估算、运行费用估算、设备质量、设备能耗均明显较低,而设备提供的干空气流量明显较大。

4 转轮除湿机除湿的数值模拟研究

4.1 建立数学模型

为了系统地分析转轮干燥器的除湿运行过程,本文以管道系统内一级转轮除湿机为例,以一级转轮除湿机内部任一单通道为微元研究对象,提出合理的假设,建立一维非稳态数学模型。

(1)空气与除湿剂间的质量守恒方程:

式中:Y为空气中的含湿量,kg/kg;t为时间变量,s;V为空气流速,m/s;z为转轮轴方向的空间变量,m;fd为单通道内单位长度上除湿剂的质量,kg/m;ρa为空气密度,kg/m3;A为通道截面积,m2;W为除湿剂中的含水量,kg/kg。

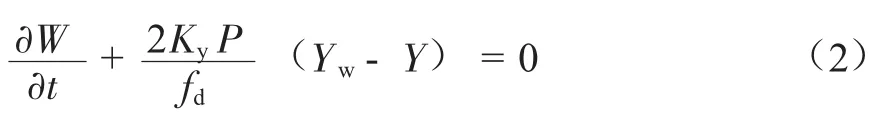

(2)除湿剂中的传质方程:

式中:Ky为对流传质系数,kg/(m·s);P为通道截面边界周长,m;Yw为除湿剂表面饱和空气含湿量,kg/kg。

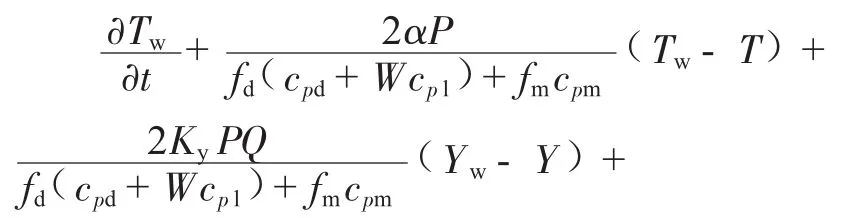

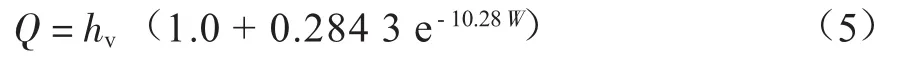

(3)空气与除湿剂间的能量守恒方程:

式中:T为空气温度,K;cpd为除湿剂的等压比热容,J/(kg·K);cpl为除湿剂中水分的等压比热容,J/(kg·K);fm为单通道内单位长度基材的质量,kg/m3;cpm为基材的等压比热容,J/(kg·K);cpa为空气的等压比热容,J/(kg·K);cpv为水蒸气的等压比热容,J/(kg·K);Tw为除湿剂壁面温度,K;Q为除湿剂吸附水蒸气产生的吸附热,kJ/kg。

(4)除湿剂中的传热方程:

式中:α为对流传热系数,W/(m2·k)。

公式(1)~(4)反映了空气和除湿剂之间吸附-解吸过程中的传热传质规律,4个方程中有5个未知数,分别为Y、W、T、Tw、Yw,因此还需要补充方程才能够求解。

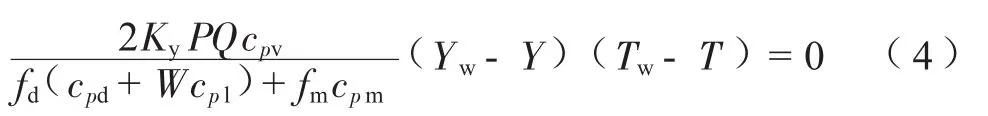

(5)吸附热方程:

式中:hv为饱和水的冷凝潜热,kJ/kg。

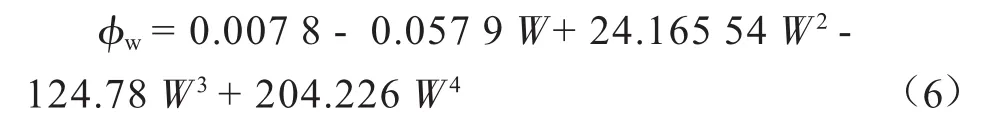

(6)饱和吸附量方程:

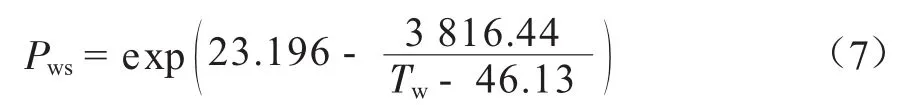

式中:准w为饱和水蒸气的相对湿度,%。(7)安东尼水蒸气饱和压力方程:

式中:Pws为水蒸汽饱和分压力,Pa。

(8)湿空气含湿量与相对湿度之间的换算关系:

式中:Patm为大气压力,Pa。

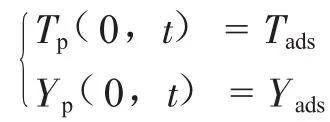

由于处理空气与再生空气为逆流状况,因此除湿区和再生区的进口截面状况不同,其边界条件分别为z=0和z=L(L为转轮厚度,m)截面:

除湿区

再生区

式中:Tp、Tr分别是除湿区、再生区内处理空气、再生空气的温度,K;Yp、Yr分别是除湿区、再生区内处理空气和再生空气的湿度,kg/kg;Tads、Treg分别是处理空气和再生空气的入口温度,K;Yads、Yreg分别是处理空气和再生空气的入口湿度,kg/kg。

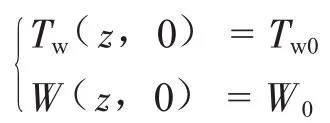

本模型考虑到了瞬态问题,故有初始条件:

式中:Tw0为除湿剂温度,K;W0为初始时刻除湿剂吸湿量,kg/kg。

4.2 运行参数分析

(1)方程求解、计算。对上节建立的一组非线性、边界条件呈周期性变化的双曲线型偏微分方程,采用显式有限差分法进行求解,利用Matlab软件进行编程计算。时间步长dt设为0.005 s,单周期总时间步数为100 000步,即一个循环周期的时长为500 s,空间步长设为0.01 m,空间节点数为21,除湿区与再生区模拟时间比值为3,即再生区模拟时间为125 s,除湿区模拟时间为375 s。

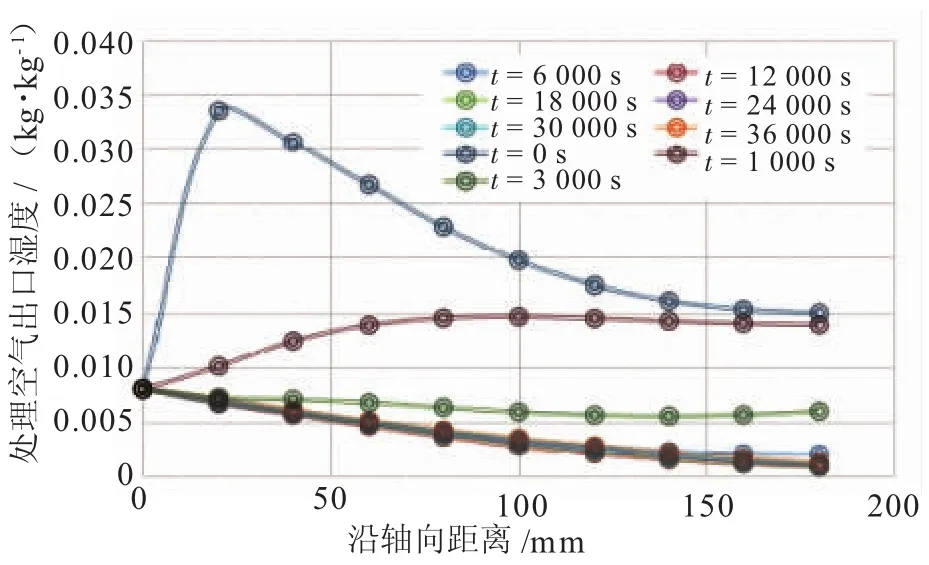

(2)计算结果。计算得到了沿通道轴向距离,除湿和再生过程中工艺参数的变化曲线,见图5~8。

图5 处理空气出口湿度沿通道轴向的变化曲线

图6 再生空气出口湿度沿通道轴向的变化曲线

图7 处理/再生空气进口温度对处理空气出口湿度的影响

第一,在稳态工作循环中,除湿过程与再生过程交替独立进行,但在过程初始阶段皆会受到上一轮工作状态的影响,如图5~6的t=0时刻,但影响时间较为短暂,工程应用中可忽略不计。

图8 处理/再生空气进口湿度对处理空气出口湿度的影响

第二,处理空气在除湿过程中为放热反应,因此处理空气的温度将有所提高。处理空气进口温湿度对其出口湿度影响较大,见图7~8,因而在一般干燥过程中,应选用风冷、水冷或其他手段对空气进行预冷,使其变成尽可能接近于0℃的饱和空气。

第三,再生空气温度对处理空气出口湿度的影响同样较为显著,但提高再生空气温度将显著增大整个系统的能耗,因而要综合考虑选择合理的再生温度,再生空气湿度对处理空气出口湿度的影响微弱,工程应用中可忽略。

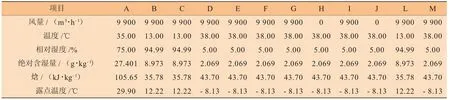

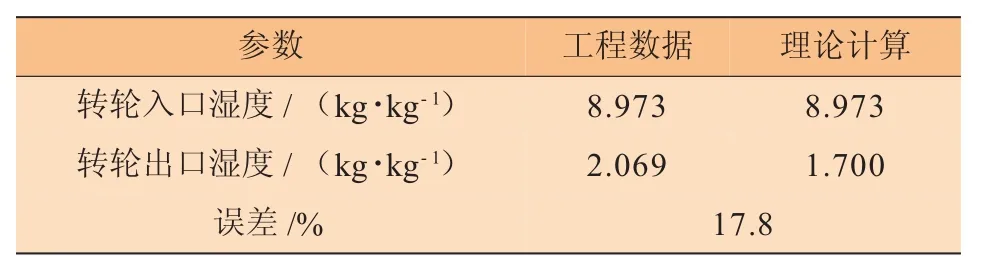

4.3 计算结果验证

本章所作分析全部基于管道干空气干燥系统的第一级转轮,根据厂家生产运行经验,给出了该转轮在实际工程运行过程中的参数,见图9。本章理论计算所得到的转轮出口湿度与实际运行数据对比见表6,数据表明,两者误差为17.8%,这验证了该理论模型的可靠性,两者基本吻合。

5 结束语

针对目前常用管道干燥系统的诸多弊端,设计了一种新型转轮式管道干燥系统,依托国内某LNG接收站输气干线,对该干燥系统设计参数进行了优化,结果表明,采用新设计管道干燥系统后,该条管道的干燥时间可由原方案的144 h降低至94 h。对比分析了采用无热再生干燥器、组合式低露点干燥器以及新型转轮干燥器对管道进行干燥的经济性,数据表明,新干燥系统的运行费用约为传统干燥系统的50%,一次性初始投资约为传统干燥系统的67%。最后对转轮干燥机的除湿性能进行了数值模拟研究,对比模拟计算结果与工程实际运行数据,表明两者基本吻合,这为下一步干燥系统的优化设计提供了坚实的基础。理论与实践证明,管道新型转轮式干燥系统完全可以代替传统的干燥系统,用于天然气长输管道除水后的干燥施工过程。该系统具有能耗低、设备紧凑、便于运输、安全性高等优点,具有广泛的应用前景。

图9 管道转轮式干燥系统工程运行数据

表6 一级转轮运行数据与理论计算数据对比

[1]万新强,孙碧君.长距离天然气管道干空气干燥技术及应用[J].油气储运,2007,26(4):26-32.

[2]吴小平,苏欣,张琳,等.天然气管道干燥技术综述[J].天然气与石油,2006,4(4):20.

[3]解立功.采用干空气干燥长输气管道的施工技术[J].石油工程建设,2003,29(6):27-34.

[4]高发连.天然气管道干燥施工方法[J].油气储运,2004,23(10):43-45.

[5]倪洪源,孙树山.天然气长输管道干燥技术[J].石油工程建设,2004,30(6):13-16.

[6]孙碧君.天然气长输管道干燥技术研究[D].天津:天津大学,2006:21-26.

[7]曹学文,林宗虎,王立洋,等.海底输气管道干空气干燥工艺技术[J].天然气工业,2004,24(5):116-119.

[8]苏欣,黄坤,袁宗明,等.国内外天然气长输管道干燥技术[J].油气储运,2006,25(1):1-4.

[9]安治国.天然气长输管道储气升压平衡干燥工艺[J].石油工程建设,2013,39(2):27-30.

[10]许忠亮.加纳天然气海底外输管道试运和投产[J].石油工程建设,2015,41(5):28-31.

[11]王海林.沙特阿美公司进行管道清管测径试压干燥的方法[J].石油工程建设,2012,38(3):60-62.

[12]杜永军.海底登陆管道穿越航道改造技术[J].石油工程建设,2014,40(3):33-35.

[13]吴锦江.山地长输管道的清管扫线与试压[J].石油工程建设,2015,41(6):66-68.

Study on novel rotary drying system of pipeline

ZHANG Xiaohui,SU Qingbo,ZHOU Dan,CHEN Jie,YANG Hongwei

Technology R&D Center of CNOOC Gas&Power Group,Beijing 100028,China

The conventional pipeline drying system has the disadvantages of high energy consumption,high transportation cost and a large amount of equipment,so a novelrotary drying system of pipeline is proposed.Based on the gas pipeline at a domestic LNG import terminal,the dry air flow rate and dew point of the rotary drying system are obtained by optimizing the calculation.The results show that compared with traditional pipeline drying systems,the new drying system can reduce drying period and energy consumption by 28%and 50%respectively.The performance of the rotary dehumidifier which is the key equipment in the whole system is studied by numerical simulation method.The calculated results are compared with the practical operation data,which shows both are basically agreeable.The practical application proves the rotary drying system has good drying effect for long-distance naturalgas pipeline.

naturalgas pipeline;pipeline drying;rotary dehumidifier;optimization design;numericalsimulation

10.3969/j.issn.1001-2206.2017.06.002

张晓慧(1989-),女,北京人,工程师,2014年毕业于中国石油大学(华东)动力工程及工程热物理专业,硕士,现主要从事天然气液化技术与关键设备开发研究工作。Email:right_away@126.com

2017-07-04