北京电网“煤改电”工程采购物资质量把控探析

北京电力科学研究院 张学哲 谷禹 陶诗洋

北京电网“煤改电”工程采购物资质量把控探析

北京电力科学研究院 张学哲 谷禹 陶诗洋

北京公司积极拓展供应商管理思路,确立了多维度、全链条的物资质量管控模式,全力保障了年度“煤改电”工程优质顺畅完成,并超额完成了184个村的“煤改电”配套电网改造,工程规模达到过去十三年改造总量的2/3,确保了采暖季到来前,改造居民户的及时用电。

电网物资质量作为电网建设的源头入口关系到工程质量和后续的安全、稳定运行。2016年年初北京市政府、国网公司下达了完成463个村、22个街道,18.7万户“煤改电”任务。在物资到货时间集中、数量巨大、施工期后门堵死的严峻形势下,北京公司物资部、电科院、物资公司等相关协作单位加强组织协调、规范和完善信息流转体系、拓展检测手段等方式密切组织协同,全年高效完成了17类14595件物资的入网检测。同时北京公司积极拓展供应商管理思路,确立了多维度、全链条的物资质量管控模式,全力保障了年度“煤改电”工程优质顺畅完成,并超额完成了184个村的“煤改电”配套电网改造,工程规模达到过去十三年改造总量的2/3,确保了采暖季到来前,改造居民户的及时用电。

一、多措并举全力确保检测任务的高效完成

1、统一高效的协调组织,流程顺畅

2016年“煤改电”工程物资检测工作中,针对检测专业多,涉及部门多的特点,北京公司建立了由物资部统一管理物资检测组织模式,利用“集中管理、统一协调、一口对外”的组织实施,保证了各项检测工作的顺利开展。一是有效沟通协调,形成联动高效的检测模式。由物资部统一组织会商机制,密切电科院与物资公司两个物资检测关键环节的协调联系,及时反馈检测问题;二是建立物资检测例会机制,在物资集中大规模到货期间,组织物资检测周例会,逐条梳理检测任务的执行进度及实际问题。三是完善信息流转体系。全面规范信息流转的每一个细节,形成了检测结果的“日报、周报、月报、快报”体系,满足各施工现场的实时性需求。

图1 2016年“煤改电”物资检测数量对比图(仅列举检测数量超过100件的物资品类)

2、检测手段多样化,日趋完善

一是利用统一入库优势,开展住勤检测。为实现配网物资集中管理,杜绝未检测即使用的情况,提出了“统一入库、集中检测、按需领用”的管理新模式,工程主要设备材料如变压器、柱上开关、电力电缆等全部统一到货进入公司中心库,电科院检测人员进驻中心库对变压器开展住勤检测,形成了批量到货、批量检测、分批转运施工现场的流水模式,极大的提高了检测效率。二是拓展检测领域,公司一方面积极开展变压器、电缆、绝缘线等常规设备的检测,另一方面充分利用北京电科院现有条件,通过改进试验装备等措施尝试开展一些特殊试验项目。2016年成功开展了避雷器密封试验、避雷器电阻片冲击电流耐受等四类设备9种试验项目。三是积极开拓检测市场,在完成北京电科院开展常规检测工作的同时,委托中国电科院等高水平检测机构,组织完成了13台次的柱上断路器,2台配电变压器的专项特殊试验检测工作,发现不合格柱上断路器1台,不合格配电变压器1台,有效地把住了采购设备的质量。

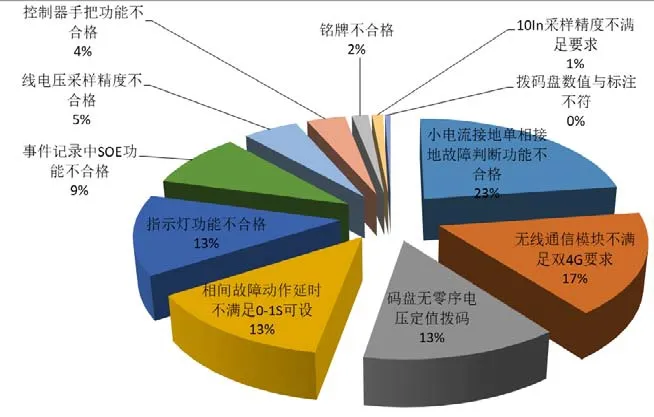

图2 “煤改电”工程柱上断路器配套FTU检测不合格问题对比图

3、全面兼顾迎难而上,成效显著

2016年北京公司不仅“煤改电”物资检测工作量庞大,其他主网工程、配网工程物资到货检测量也在持续激增,整体检测量较2015年翻一番,达51720件。为此,对于集中大量到货及加急的情况,北京公司员工发挥勇于攻坚优良作风,集中安排检测力量加班加点集中突击检测,全力保证在三天的检测周期内出具检测结果,满足一百多个施工现场的安装需求,有力的保障了公司“煤改电”等各项工程的顺利实施。

二、公平公正,严格把控检测环节和结果分析

2016年北京公司“煤改电”物资质量检测数量大、品类多,全年共完成17类14595件设备的检测,发现不合格设备材料314件,不合格率2.15%。在公司物资部的组织下,电科院、物资公司和各建设单位密切配合,保证了入冬前(11月15日)所有工程的按期完成。检测的所有设备材料中变压器4469台,电力电缆821盘,架空绝缘导线1073盘,作为质量监督的重点占总检测量的43.60%。其他占比较高的物资分别为绝缘子(3601支,占比25%)和避雷器(2567支,占比18%)。

1、严格的样品抽样、检测、复测环节

针对“煤改电”物资种类多、专业庞杂的情况,北京公司在原有物资抽检流程的基础上,进一步细化抽检流程,建立整合多种检测形式的物资抽检体系。其中:

1)配电变压器是工程的核心设备,施行仓库内住勤普检;

2)电力电缆、绝缘导线等线缆材料施行抽样检测,并将取样环节和检测环节通过制备盲样和独立编号的措施独立开来,实现对样品的盲检;

3)避雷器、绝缘子、柱上开关等电气设备施行送样检测;

4)环网柜等不易移动的设备施行现场(建设单位库房内)检测。

多种抽检形式有效地保证了物资检测的高效开展。

针对检测环节中容易出现问题的环节,北京公司从细节入手完善抽样、制样和检测过程管控。对于电缆取样环节,采取全程摄影录像的方式,实现取样环节的全过程监督管控有效减少廉政风险。对于线缆检测环节,采取盲样检测的方式,由电科院取样班组现场截取线缆样品,在制样班组制样的过程中,将电缆的厂家标识去除并重新编号,检测班组拿到的样品仅有编号信息,无法对应具体厂家实现盲样检测。对于电气专项检测同样仿照线缆模式通过送样单位遮挡部分铭牌信息的形式,进行盲检。对于库内检测的变压器和送样检测电气设备,公司印制了检测不合格结论标签贴在设备表面,合格与否一目了然。

2、高效严谨的发布环节

检测信息的反馈作为物资质量管控的重要环节,在必须保证准确可靠的同时,还要保证信息的迅速流转。为此,北京公司通过建立完善的信息流转链条,压缩检测信息的反馈时间和质量问题的处理时间,将物资检测环节对于工程进度的影响降至最低。

对于检测合格信息通过每日日报的形式在电科院与物资公司之间流转,建设单位通过查询物资调配表实时了解物资到货和检测进度。

对于检测不合格信息,在电科院与物资公司和物资部之间建立快报传递机制,电科院对于检测不合格的信息,经过复测审核后第一时间以快报形式发送给物资公司并抄送物资部,缩短信息的流转环节,避免检测信息的泄漏以及人为因素对检测工作的干扰。

3、认真细致的技术分析

对于检测中发现的问题,在完成工程使用退货、换货后,还要组织多专业的技术人员进行技术分析,挖掘不合格指标背后的产生原因和规律性因素,以便对检测中暴露出问题的高发物资和供应商加大抽检管控力度,制定灵活而有针对性的物资质量管控方案。下面以不合格率较高的柱上断路器配套FTU和主要设备变压器举例分析。

1)柱上断路器配套FTU不合格情况分析

2016年“煤改电”工程柱上断路器配套FTU共检测505台,发现不合格166台,不合格率为32.87%。本次生产供货柱上断路器的10个厂家均不同程度存在FTU检测不合格问题。涉及的不合格问题有197个(部分柱上断路器配套FTU存在多个问题),主要有:

a.小电流接地单相接地故障判断功能不满足要求(45台);

b.无线通信模块不满足双4G要求(33台);

c.码盘无零序电压定值拨码(26台);

d.相间故障动作延时不满足0-1S可设(26台);

e.电源指示灯定义错误(25台);

f.事件记录中SOE存在丢失现象且不满足事件记录正确性要求(18台);

g.线电压采样精度不满足要求(10台);

h.控制器手把分位不能保持(6台);

i.铭牌信息不满足要求(3台);

j.10In采样精度不满足要求(2台);

k.TV灯功能不满足正确性要求、拨码盘数值与标注不符、手柄打到分位时无输出各1台。

从检测不合格问题的分布上看,除厂家6和厂家10两个厂家外,其余8个厂家均普遍存在a类问题;厂家3和厂家8等4个厂家存在b类问题;其他不合格比例较高的问题还有码盘无零序电压定值拨码、故障动作延时不可设、指示灯功能不满足要求等。经过专家们分析,造成FTU a、c类问题较多的原因在于该产品功能上较先进,某些厂家对新产品技术发展跟踪滞后,对标书中的技术条件和技术澄清供需双方沟通不够、没有理解到位,以致造成到货产品还要反复改进。

2)变压器不合格情况分析

2016年“煤改电”工程变压器共检测4469台,发现不合格32台,不合格率为0.72%。涉及的不合格问题有34个(部分变压器存在多个问题),主要有:

a.高压侧耐压未通过(12台);

b.高压侧绕组断线(3台);

c.温升超标(3台);

d.无法调容调压(2台);

e.漏油(2台);

f.瓷瓶破碎(2台);

g.耐压试验时内部放电(2台);

h.内部缺陷、无法升压,短路阻抗超标, 泄压阀未固定,无铭牌,无法连接控制箱,负载损耗超标,高压C相套管有裂纹,低压直阻不平衡度超标等问题各占1台。

2016年“煤改电”变压器检测不合格涉及的8个厂家中,a类问题占到6个厂家,达到不合格变压器总数的44%,c类问题占到3个厂家,问题都是比较普遍的。经过专家们的分析,造成a类问题的主要原因在于制造变压器设计图纸和生产制造环节的工艺控制,产生c类问题的原因在于设计环节和漆包线的原材料质量,因此在采购变压器评标环节专家们应重点审查各厂家的设计方案资料,在入厂监造环节重点监督制造工艺的执行情况和对原材料的质量控制情况等。在有针对性的质量控制长久坚持下,变压器的不合格率大幅降低。

图3 .“煤改电”工程变压器检测不合格问题对比图

三、源头治起,加强供应商的多维度管理

1、供应商的多维度管理

几年来,针对供应商的设备质量问题,北京公司摸索出了多维度、全链条的管理模式。在到货物资质量检测维度,确立了从电科院物资检测不合格快报为起点,质量问题约谈、限期整改、整改后复测、直至不良供应商处罚的闭环管理链条。在技术监督维度,建立了技术监督警告通知单考核制度,根据发现设备质量问题的严重程度分为红色(特别严重)、黄色(严重)和蓝色(一般)警告单,对于一个时期内连续得到警告单的供应商将下发重点关注单,加大检查的频次和关注力度,对于再次出现质量问题的厂商,将进入负面清单管理库,暂停授标资格或1~2年内停止授标。同时,北京公司还利用各项目单位对物资到货、安装调试、交接验收等阶段的自查自纠发现杂散的各类供应商质量问题,逐一审核后,由物资部门统一对供应商进行约谈和处罚,形成了全方位的质量管控网络。

2、重点与灵活的抽检比例调整机制

2016年“煤改电”物资质量管控工作中,为了应对物资的大批量集中到货问题,北京公司建立了突出重点灵活调整的物资抽检机制,既保证了检测质量又满足了供货安装进度,例如对运行设备中发现的变压器和肘型电缆终端问题及时下达了到货普检的要求;对于检测中发现问题较多的柱上断路器配套FTU,及时将检测比例由每家供应商每批次3台提高到到货数量的15%;而对于问题很少的绝缘子将抽检比例降到了3%(不多于15支),确保有限的检测资源能够最大限度的发挥作用。

3、建运联动、加大对不合格供应商的处置

为了将物资采购中、设备安装施工和运行中出现的问题统一汇总和综合管控,北京公司运检部、建设部和物资部建立了质量问题处理联动机制,以运检部技术处为牵头机构,将三个专业领域发现的设备材料质量问题整合起来,进行统一分析、统一整改,对问题供应商统一管控。

2016年公司共发布了115张物资警告单(红色警告单15张,黄色警告单24张,蓝色警告单76张),涉及供应商57家,对其中的11家供应商给予挂网通报处罚,14家供应商纳入重点关注清单,12家供应商进入了负面清单管理库。全年共发现运行设备家族性缺陷4项,其中2个月内连续发生4个变电站5台变压器烧毁,经设备解体和技术人员分析设备存在本体线圈绝缘薄弱、未使用订货条件要求的环氧树脂绝缘材料、阻燃等级未达标等问题,为此公司运检部下达了6类干式设备(接地变、所内变、电压互感器、电流互感器、消弧线圈、电抗器)到货全检的规定,建设部也全力配合,下达了检测项目、费用安排的相关文件,使这一措施有效的落地。在全年到货的4469台“煤改电”工程变压器检测中,发现不合格品32台。其中某个厂家发现不合格变压器8台,及时地责成物资公司约谈厂家,进行退货处理,通过这种多部门的联动机制,有效遏制了这种变压器质量问题频发的现象。

北京公司通过多维度的质量问题反馈渠道以及完善的管理措施,形成对供应商质量问题的有效把控,有力地督促供应商主动提高供应设备材料的质量,支撑了北京电网“煤改电”工程的高质量和高效率完成。为北京电网安全稳定运行,首都人民群众冬季绿色采暖和保卫首都蓝天提供了有力的保障。