基于机器视觉在线检测圆形工件尺寸系统的设计研究

陈辉阳 郑炉玉 石淑琴

(1.杭州欧谱洛博自动化技术有限公司,浙江 杭州 311100; 2.浙江中通文博服务有限公司,浙江 杭州 310000; 3.浙江机电职业技术学院,浙江 杭州 310053)

基于机器视觉在线检测圆形工件尺寸系统的设计研究

陈辉阳1郑炉玉2,3石淑琴3

(1.杭州欧谱洛博自动化技术有限公司,浙江 杭州 311100; 2.浙江中通文博服务有限公司,浙江 杭州 310000; 3.浙江机电职业技术学院,浙江 杭州 310053)

通过机器视觉技术设计一种可同时检测圆形工件多角度的在线视觉检测系统,根据等腰直角棱镜的光线折射、反射特性,计算光线入射角与棱镜出射角关系式,并求出光源与棱镜的安装角度关系,入射光线与棱镜表面的呈现角度,设计一套视觉检测结构,并计算各检测尺寸值与原尺寸值的关系式。该系统可应用于全自动螺栓视觉筛选机,实现螺栓快速稳定检测。

机器视觉; 圆形工件; 等腰直角棱镜

1 机器视觉发展现状

机器视觉检测控制技术是用机器视觉、机器手代替人眼、人手来进行检测、测量、分析、判断和决策控制的智能测控技术[1-2]。其系统构成一般由视觉传感器(通常是CCD相机)、图像采集卡、计算机、镜头、机械控制执行模块和辅助设备(如光源)等构成。机器视觉的工作原理[3]为:摄像机拍摄目标场景获得原始图像,图像采集卡实时地将摄像机获取的模拟视频信号转换为数字图像信号,并将图像直接传给计算机处理,计算机提取特征要素(如面积、长度、灰度、位置特征等),最后根据预设的容许度和其他条件输出判断结果,以控制执行机构进行的相应动作[4]。

随着计算机与图像处理技术的发展,机器视觉技术的研究与应用已经扩展到各个领域。作为一种高精度、高自动化的先进技术,机器视觉技术从1930年后期诞生到现在近70年的时间[5],使多种机器具有了视觉的功能,主要用于质量控制、过程控制和运动控制,其优越性吸引了越来越多的关注。自20世纪80年代以来,对机器视觉的研究形成了全球性热潮,处理器、图像处理等技术的飞速发展带动了机器视觉的蓬勃发展,涵盖了工业、农业、医药、军事、交通和科学研究等许多领域[6]。

2 圆形工件的检测现状

在工业机械制造中,以圆柱、圆孔、圆球等圆形为特征的工件占有相当的比例[7]。由于来料缺陷、设计制作工艺流程不完善、加工制作零件损坏、操作不当等原因产生瑕疵品,为了保证产品质量,必须进行产品质量控制。随着机器视觉技术的发展与推广,国内越来越多的企业都使用机器视觉设备对产品进行检测,从而提高产品的品质。

目前,检测圆形工件主要采用人工测量法。人工测量法一般使用直尺、游标卡尺和千分尺等工具去测量其直径,定位其中心等圆形参数后再调整对准[8],这些测量手段的检测精度和效率比较低,而且操作者的经验和工作态度往往影响其准确率。部分加工制造企业制作专用的模具(如通止规等),对工件进行测量。操作员工将工件放入模具中,如果工件能够正常通过模具,则该工件为合格工件;反之则作为次品工件被挑出。该方法生产不同的工件时只需要更换模具即可,切换规格方便。但人工检测效率低下,人为因素影响大,在检测过程中经常发生混料、漏检等情况,产品质量低下,无法满足现代化生产制造的要求。

2 圆形工件检测系统的设计

针对圆形工件多工位在线视觉检测的行业现状,本文研究等腰直角棱镜的光线折射和反射特性,设计一种结构简单、成本低廉的结构系统。

2.1 直角棱镜入射角与出射角关系式计算

直角棱镜又称为阿贝棱镜,由于它的设计特点,即利用全反射特性,棱镜的出射光线与入射光线具有恒偏向角,所以经常应用在光谱仪器中[9]。

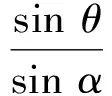

入射光线与工件表面法线所成角为入射角,出射光线与工件表面法线所成角为出射角。如图1所示,ABC是等腰直角棱镜的主截面,∠A=45°,∠B=45°,∠C=90°,一束平行光入射到AC面上发生折射,设入射角为θ,折射角为α,折射光线又入射到AB面上,发生全反射,到达BC面上,再次发生折射,其入射角为β,折射角为γ。现计算出射角γ与入射角θ的关系式。由图1可以看出,∠DEF=∠DGH=135°,因光线在BC面发生全反射,故∠FDE=∠GDH,得到角∠α=∠β。光入射到介质上的方向改变,则入射光的方向与介质的光轴的夹角也改变。对于各向同性介质,介质的折射率只跟频率有关,与入射光的方向无关[10]。

(1)

解得 ∠θ=∠γ

(2)

图1 直角棱镜入射出射光路

2.2 棱镜与入射光线角度计算

本文中主要针对圆形工件进行多角度同时检测,为了均匀地检测工件一周,需保证每个角度均分,工件与光路图如图2所示,为使检测结果稳定可靠,需保证最终射入镜头的所有最终光线互相平行,故入射角与最终出射角的夹角为120°。

图2 工件与光路

由图1和式(2)可得:

∠θ+∠γ+90°=120°

(3)

将关系式(2)代入关系式(3)得到:

∠θ=∠γ=15°

(4)

由图3可知,倾斜入射光线与水平线的夹角为30°,故棱镜与水平线之间的夹角为:

∠ω=30°-∠θ=15°

(5)

即实际入射光线与棱镜表面夹角为105°。

图3 棱镜角度偏移

2.3 光源、镜头选择及系统结构设计

2.3.1光源的选择 在此系统中涉及光线的折射与反射,故所需要的光源应尽可能地呈单方向的直线光,主要有远心光源、背光源、条形光源、同轴光源等[11]。考虑到检测尺寸以及系统成本、体积等因素,本文主要考虑背光源以及条形光源。条形光源适合于检测圆柱形的工件,工件细而长,使用条形光源有利于节约设备空间与成本。背光源可满足一些多尺寸规则形状圆形工件的检测,根据实际的检测工件的大小及形状选择合适大小的光源。

2.3.2镜头的选择 为了精确计算各角度的尺寸,一般采用远心镜头,避免因光线经过棱镜折射,距离加长,导致图形模糊的现象。现在市场上使用的远心镜头针对大工件视野的镜头主要有24 mm、36 mm、48 mm、56 mm、64 mm、72 mm、80 mm、96 mm等规格,视野越大,镜头价格越高昂,故在实现需求的前提下尽可能减小视野范围,以节约成本。以6 mm的紧固件为实际检测样本,根据画图计算,实际最小需要的视野约为73 mm,选择视野范围为80 mm的远心镜头。

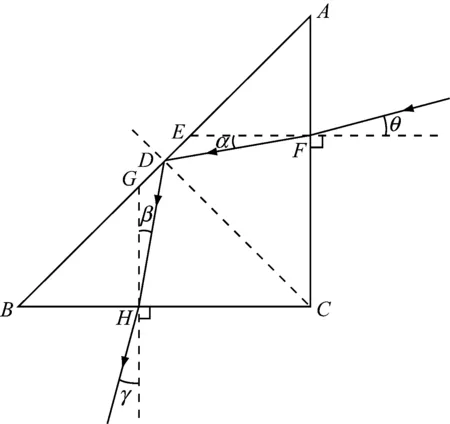

2.3.3系统结构设计 根据上述数据,运算设计得到最终系统结构如图4所示。其中,1、6、7为光源,2为工件,3、8为棱镜,4为远心镜头,5为相机。拍得的图片正好由工件的等分三部分组成,通过计算两边的尺寸变形量,即可准确地计算出工件三个区域的直径。

图4 系统结构

2.4 折射后工件的尺寸与原尺寸规律计算

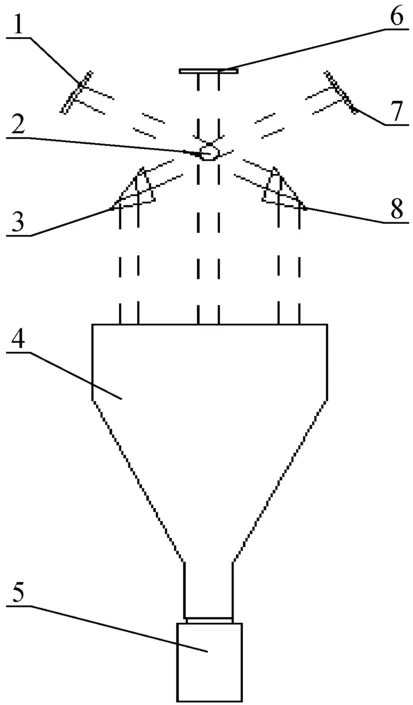

为了进行准确的检测,还需计算经过机构折射后的尺寸与原尺寸之间的规律。实际光路结构如图5所示,求出QM与PS关系式,因射入的光束为平行光束,且棱镜的折射率固定,故棱镜内的光线也平行,即IN∥DF,得到∠AIN=∠ADF,因棱光线DF在AB面上发生全反射,故∠ADF=∠BDH,得到∠AIN=∠BDH。已知直角棱镜∠ABC=∠BAC=45°,由此可得出

△AIN∽△BDH

(6)

(7)

图5 光路结构

因光束IN∥DF,故

△AIN∽△ADF

(8)

(9)

将式(7)代入式(9)得:

(10)

因平行光束IN及DF在AB面上发生全反射,故DH∥IJ

得到 △BGH∽△BIJ

(11)

(12)

将式(9)代入式(12),得到

FN=JM

(13)

已知∠ω=∠θ=15°,故

QM=JMcosω=FNcosθ=PS

(14)

由QM=PS可知,光线在该系统中并未发生畸变,故相机所拍摄到的图形中不存在因棱镜的光线偏转而产生尺寸偏差,相机将图形信息传送至电脑,经过电脑运算即可准确的得到工件各个角度的尺寸。

3 圆形工件检测系统应用

紧固件是长杆圆柱形工件,国内紧固件制造企业对其产品的检测主要还是依靠人工完成,而人工检测存在主观判断误差、视觉疲劳等问题,因此造成检测效率低下、检测质量不稳定、弱外观表现的关键功能缺陷不易识别。伴随人工成本逐年提高,国内企业在行业内的国际竞争力也受到制约。

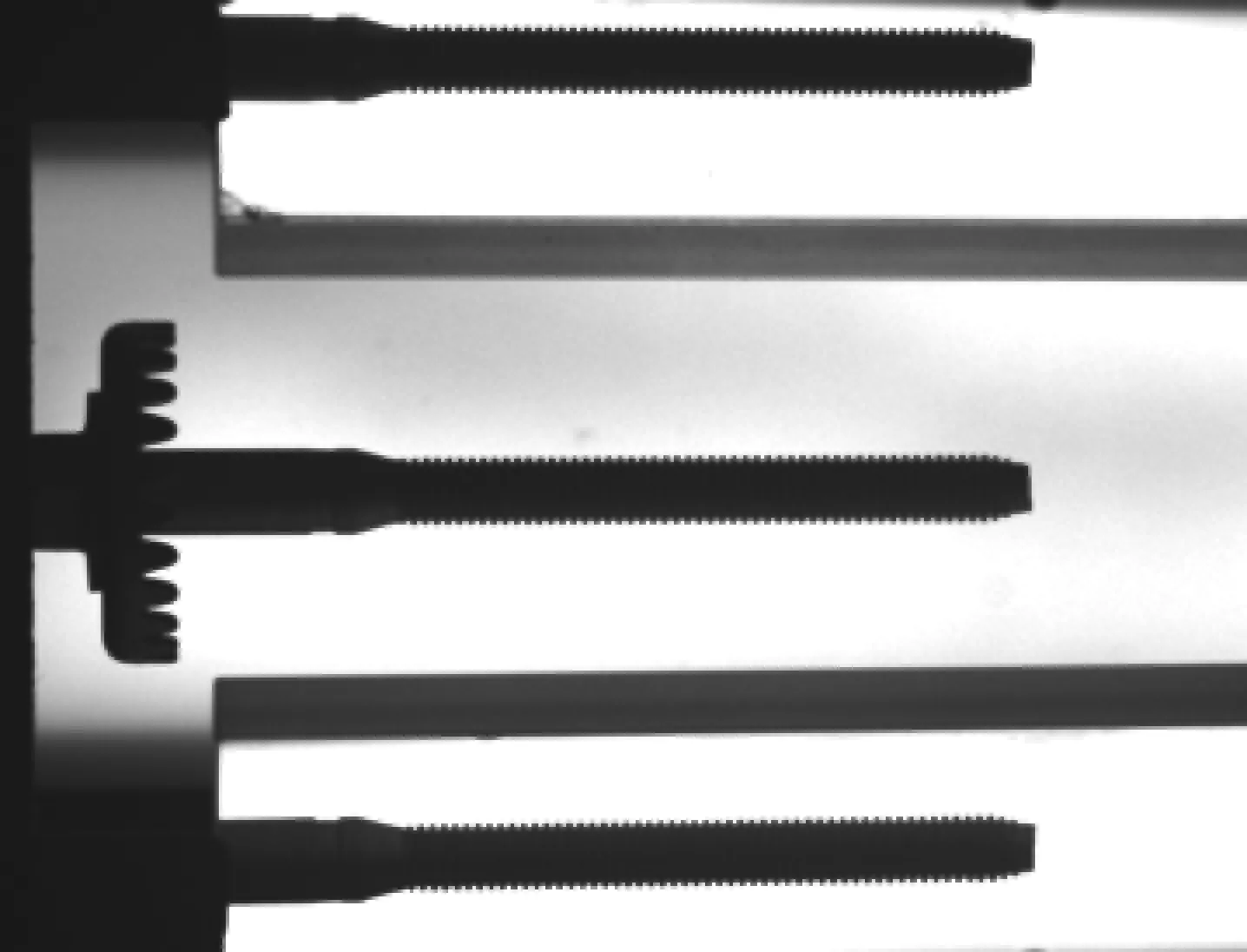

国内企业已逐步使用紧固件在线检测设备替代人工,而紧固件存在部分螺纹大量缺失,螺纹部分有大块积液等问题一直没有有效的解决办法。在现有直线式输送结构的在线检测设备的基础上,应用本系统后,实现了螺纹多角度同时测量,能检出螺纹上的大块积液以及螺纹部分缺失等缺陷。图6为紧固件实物检测图片,该设备可快速稳定的检测螺栓所有缺陷,拥有体积小,价格低,检测速度快等优点。

图6 紧固件实物检测

4 结论

(1) 对圆形工件的在线检测现状,根据等腰直角棱镜的光线折射反射特性,计算了光源发出的光线入射角与棱镜出射角关系式,并求出光源与棱镜的安装角度关系,入射光线与棱镜表面呈105°。

(2) 设计了一套视觉检测结构由3个光源、2个等腰直角棱镜、一个镜头及相机组成系统,并计算了该系统检测尺寸值与原尺寸值的关系式。

(3) 实际检测效果及应用结果表明:该系统应用于全自动螺栓品质视觉分选机后,稳定检测了圆形工件的多角度尺寸,检测精度高。该设备在2016年已经出厂,目前应用稳定,满足了客户结构简单、体积小巧、成本低廉的要求,解决了螺纹部分缺失、螺纹积液、光杆变形等缺陷的检测难点。

[1] 王耀南,李树涛,毛建旭.计算机图像处理与识别技术[M].北京:高等教育出版社,2001:10-20.

[2] MALAMASEN,PETRAKISEGM,ZERVAKISM,et al.A surveyon industrial vision systems,applications and tools[J].Image andVision Computing,2003,21(2):171-188.

[3] Beno Benhabib. Manufacturing:Design,Production,Automation,and Integration[M].New York:Marcel Dekker,Ine,2003.

[4] 李仁杰.机器视觉技术及其在机械制造自动化中的应用[J].科技论坛, 2006: 80.

[5] 胥磊.机器视觉技术的发展现状与展望[J].设备管理与维修,2016(9): 7-9.

[6] 贾云得.机器视觉[M].北京:科学出版社,2000:8.

[7] 王艳,孙永荣,张翼,等.圆形工件检测及对准方法的研究与实现[J].现代电子技术,2012, 35(10):61-62.

[8] 李祥贵.三种检测性较差的零件检测方法[J].金属加工,2010(11): 55-58.

[9] E·赫克特,A·赞斯.光学:上册[M].秦克诚,詹达三,林福成,译.1版.北京:高等教育出版社,1979:252-254.

[10] 顾菊观.介质色散及系数测定[J].湖州师范学院学报, 1999: 6.

[11] 张海霞,江霞.一款直下式LED背光源设计[J]. 内蒙古科技与经济,2015(8):93-94.

ResearchonLineInspectionofCircularWorkpiecebasedonMachineVisionDesignandDimensionSystem

CHENHuiyang1,ZHENGLuyu2,3,SHIShuqin3

(1. Hangzhou Optrobot Automation Technology Co. Ltd. Hangzhou 311100, China; 2. Zhejiang Sino Cultural Services Co., Ltd. Hangzhou 310000, China; 3. Zhejiang Mechanical and Electrical Professional Technology Institute, Hangzhou 310053, China)

This paper, based on machine vision technology, designs an on-line visual inspection system for testing multi angles of circular workpiece. According to the refraction and reflection characteristics of the isosceles right angle prism, the relation between the incident angle of light and the angle of the prism exit is calculated, and the relation between the light source and the prism is calculated. The incident light is 105 degrees to the prism surface. A visual inspection structure is designed, and the relationship between the measured size values and the original size values is calculated. This system is applied to the automatic bolt visual screening machine, the rapid and stable bolt detection is realized.

machine vision; circular workpiece; isosceles right angle prism

2017-09-07

杭州市财政专项资金“机械关键构件缺陷成因分析及全自动检测系统开发”(20161631E20)

陈辉阳(1986— ),男,浙江东阳人,助理工程师,研究方向:在线自动检测研究。

10.13750/j.cnki.issn.1671-7880.2017.06.012

TP 27.5

A

1671-7880(2017)06-0042-04

责任编辑俞林