液体阴极法回收盐渣中钚离子的模拟实验

唐洪彬,李 迅,林如山,何 辉,叶国安

中国原子能科学研究院 放射化学研究所,北京 102413

液体阴极法回收盐渣中钚离子的模拟实验

唐洪彬,李 迅,林如山,何 辉,叶国安*

中国原子能科学研究院 放射化学研究所,北京 102413

采用液体阴极法电解NaCl-KCl-CeCl3熔盐,回收熔盐中的铈离子以模拟高温化学工艺废盐渣中钚离子的回收。研究了初始CeCl3浓度、温度、阴极电流密度对电解指标的影响,确定了初始CeCl3质量分数为5%、温度750 ℃、阴极电流密度0.10 A/cm2时,熔盐对Ce的净化系数可达130,盐渣中残留的CeCl3质量分数可降低到0.04%以下。实验证实了液体阴极法有望应用于废盐渣中钚离子的回收。

液体阴极;电解;钚;铈;高温化学

钚的高温化学工艺(如电解精炼、熔盐萃取等)均会产生大量的含钚盐渣。美国是开展钚的高温化学工艺研究和应用最早的国家,据报道[1-2],洛斯阿拉莫斯国家实验室(LANL)在地下室中存放超过100批次的熔盐萃取盐渣,其中含有约12 kg钚;而洛基弗拉茲环境技术场(RFETS)的库存量更大,约有16 t的高温化学盐渣。这些放射性盐渣中的钚大多以离子状态存在,其长期存放既不经济又不安全,所以对其中的钚进行回收是一项必要的任务。近年来,国内在钚的高温化学工艺研究方面也开展了相关工作,已产生了部分含钚盐渣,而且随着研究的深入和规模的扩大,产生的盐渣数量将越来越多,同样面临后续处理的问题。

对于含钚盐渣的处理,目前主要有水法工艺和干法工艺两种途径。水法工艺存在工艺流程长、化学反应过程复杂、放射性废液量较大等一系列问题[3-5];而干法工艺多以活泼金属作还原剂,将盐渣中的钚离子还原成金属进行回收,相比而言,虽然解决了水法工艺中的问题,但也存在金属与盐渣分离困难、实验过程难以控制等问题[6-8]。

在乏燃料干法后处理研究领域中,将熔盐电解技术应用于锕系元素的分离经常见诸报道[9-11],其中利用液体金属镉阴极(LCC)的电解技术从熔盐中回收铀和超铀元素的工作,对于本研究有很好的借鉴意义。相比固体阴极而言,液体阴极具有良好的去极化作用,金属析出更容易,电流效率更高[12-13]。一旦析出金属与液体阴极材料形成合金,液体阴极还能起到萃取剂的作用,防止析出金属在熔盐中的溶解损失。

考虑到放射性实验的难度和风险,在初期研究阶段,拟采用铈作为钚的模拟料,以CeCl3代替PuCl3,开展以NaCl-KCl为基体的氯化物盐渣中钚离子回收的模拟实验研究。液体阴极材料选用熔点较低、相对安全的锡代替高温下容易挥发、毒性较大的镉,后续可利用锡氯化物沸点较低、容易升华的特点,采用先氯化再升华的方式除去。

1 实验部分

1.1 主要试剂和仪器

金属锡粒(化学纯,纯度为99.9%),NaCl、KCl(优级纯),无水CeCl3(分析纯,纯度为99.99%),以上试剂均为国药集团生产。

DH1715A-5型双路稳压稳流电源,北京大华无线电仪器厂;Lamda950型紫外-可见分光光度计,美国Perkin Elemer公司;S-4800型冷场发射扫描电子显微镜&能谱仪(SEM-EDS),日本Hitach公司。

1.2 实验方法

按比例配制模拟混合盐NaCl-KCl-CeCl3,其中NaCl和KCl为等摩尔比,CeCl3质量分数为2%~10%。混合盐在流动氩气保护下的石英管式炉中预熔,熔化温度为850 ℃,保温20 min。此过程中严格控制气氛条件,防止CeCl3水解生成CeO2,预熔后的盐锭颜色呈整体均匀的白色方可使用。

将一定质量的阴极材料(金属锡粒)装入刚玉坩埚底部,之后装入预熔的混合盐,放入氩气气氛保护条件下加热至熔化。在设定温度下恒温1 h后,插入电极。阳极选用φ4 mm×500 mm的石墨棒,悬置在熔盐中,液体阴极连接选用外套绝缘陶瓷管的钼丝,顶端露出的钼丝插入到液体阴极中,阴极面积与坩埚内径尺寸一致,约为16 cm2。电极外部通过连接导线分别连通电源的正负极,电源采用DH1715A-5型双路稳压稳流电源。电解过程采用恒电流电解,电解过程示意图示于图1。当通电量达到一定值时,停止电解,提起电极。对熔盐进行高温液态取样,用于后续分析,根据实验前后盐中铈含量变化,计算净化系数。高温液态取样的目的是保证样品的代表性,因为熔融状态的盐成分均匀性较好。整个电解和取样过程均在氩气保护的环境中完成,避免环境中水和氧的影响。熔盐样品分析方法采用分光光度法,利用偶氮胂Ⅲ作显色剂,分析其中的Ce3+含量,推导计算出CeCl3的含量。阴极产物样品分析采用SEM-EDS分析其中的元素组成。

图1 液体阴极法电解过程示意图Fig.1 Schematic diagram of liquid cathode method

实验中阴极锡量一般约为135 g,阴极面积约20 cm2,熔盐总投入量约150 g。

2 结果与讨论

在实际通入电量与还原全部Ce3+所需理论电量比均为1的情况下,实验考察了熔盐中CeCl3初始浓度、电解温度和阴极电流密度等因素对电解指标的影响。实验工艺条件和结果列于表1。

2.1 熔盐中CeCl3初始浓度的影响

表1实验1—3考察的是CeCl3初始浓度对电解指标的影响,表1结果表明:在w0=2%~10% CeCl3浓度范围内,该工艺均可以有效降低初始物料中的CeCl3浓度,且在其它工艺条件相同的情况下,初始物料中CeCl3浓度越低,电解后盐渣中的CeCl3浓度也越低,两者存在正向相关性。根据电流效率和净化系数的计算公式可知,CeCl3初始浓度对计算结果的影响很大,因此该组实验中电流效率和净化系数不应作为评判依据。

表1 实验工艺条件和结果Table 1 Process conditions and results of experiments

注:1) 电流效率=[1-wt(CeCl3)/w0(CeCl3)]×100%;2) 盐净化系数=w0(CeCl3)/wt(CeCl3)

2.2 温度的影响

氯化物熔盐的熔点约650 ℃,高温实验温度通常超过熔盐熔点50 ℃以上,因此进行了700~850 ℃内(表1中实验2、4—6)温度对实验结果的影响实验。表1结果表明:温度从850 ℃降低到700 ℃,电流效率均较高,介于98.66%~99.24%之间,受温度的影响不显著;熔盐的净化系数随着温度的变化也没有呈现出明显的规律性变化。

温度对电流效率的影响是通过电解质粘度和表面张力间接发挥作用的。通常情况下,温度过低电解质粘度增大,流动性变差,影响电解过程中的传质过程,降低电流效率。本工作未出现以上现象,可能是由于在700~850 ℃的温度范围内,温度的变化对熔盐粘度和传质过程的影响并不明显,造成了结果对温度的不敏感。不过,可以肯定的一点是温度较高,电解质挥发会更加严重,这一点从实验现象中的挥发物数量可以看出,同时能耗也会相应增加。因此,在后续实验中选择将温度设定在了较低的750 ℃。

2.3 阴极电流密度的影响

选定实验温度为750 ℃,初始物料中CeCl3质量分数为5%时,进行了阴极电流密度对净化系数的影响研究(表1中实验5和7),结果表明:阴极电流密度在0.10~0.15 A/cm2时,熔盐对Ce的净化系数均大于100,电流效率均大于99%,能够有效地实现盐渣中Ce离子的回收。本研究中限于电源所能提供的最大电流为3 A,故阴极电流密度最大设定在0.15 A/cm2。从结果来看,在所选的阴极电流密度范围内有利于金属Ce的析出。

2.4 阴极产物的成分分析

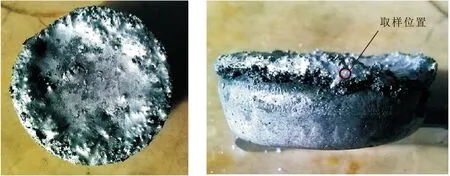

各次实验的阴极产物中均有夹层出现,不同的是CeCl3初始浓度低的实验中夹层较薄,如图2所示(表1中实验7阴极产物)。对阴极产物整体称量,发现其质量相对于Sn投入量有所增加,分离去除夹层部分后,阴极质量明显减少,说明夹层部分为Sn-Ce合金。根据Sn-Ce的二元合金相图推断,随着Ce含量的增加,合金熔点会逐渐升高,在Ce质量分数达到约28%时,会生成熔点1 162 ℃的金属间化合物CeSn3。

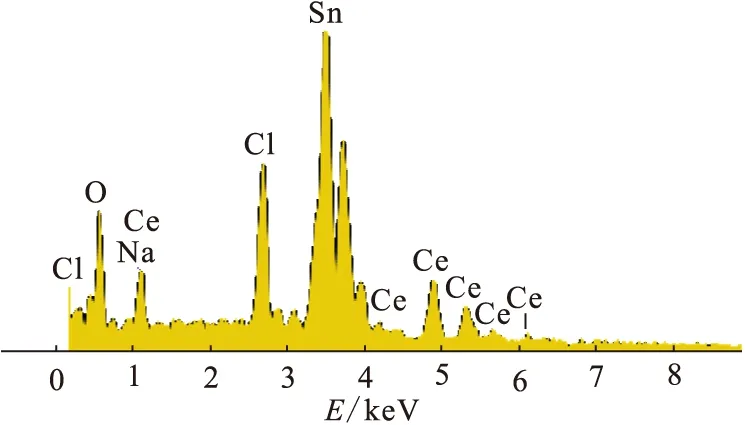

利用SEM-EDS,对夹层部分进行成分分析,分析结果示于表2和图3。从表2和图3可看出,Sn和Ce的原子百分比分别为17.99%、5.93%,恰好与CeSn3中两种元素比例一致。其中还有少量的Na和Cl,原子百分比接近1∶1,有可能是熔盐的粘附所造成的污染。

图2 电解后的表1中实验7的Sn阴极照片Fig.2 Photographs of Sn cathode (No.7 of Table 1) after electrolysis experiment

表2 夹层部分成分分析结果Table 2 Composition analysis results of interlayer

图3 夹层部分能谱分析谱图Fig.3 EDS spectrogram of interlayer

由于CeSn3的熔点较高,会在液体Sn阴极表面形成固体电极壳,使得液体阴极的去极化作用消失,理论上会降低电流效率,所以应该避免CeSn3的生成。这就需要加速析出的Ce向液体阴极深处扩散,较好的办法是引入机械搅拌。不过从目前实验结果来看,高熔点金属间化合物夹层对电流效率和净化系数的影响尚不明显,这可能与熔盐中初始CeCl3浓度相对较低有关。

3 结 论

研究了以液体Sn阴极电解NaCl-KCl-CeCl3熔盐回收Ce金属的工艺,确定了初始CeCl3浓度、电解温度、阴极电流密度等因素对电流效率和净化系数的影响。在初始CeCl3质量分数为5%、温度750 ℃、阴极电流密度0.10 A/cm2时,净化系数可达130以上,盐渣中残留的CeCl3质量分数可降低到0.04%以下。模拟实验表明,液体阴极法有望应用于含钚高温化学盐渣中钚离子的回收。

[1] Clifton D G. Materials science and technology (MST) division nuclear materials process technology group (MST-12) chemical process research and development report[R]. US: Los Alamos National Laboratory, 1984.

[2] Eberlein S J, Johnson M L. Characterization and processing of pyrochemical salts[C]∥WM’99 Conference, February 28-March 4, 1999, Tucson, USA.

[3] Avens L R, Clifton D G, Vigil A R. Actinide recovery from pyrochemical residues[R]. US: Los Alamos National Laboratory, 1985.

[4] Miner F J. Chemistry research and development annual progress report Nov. 1, 1979 to Oct. 31, 1980[R]. US: Rockwell International, Atomics International Division, 1981.

[5] Proctor S G. Cation exchange process for molten salt extraction residues[R]. US: Dow Chemical, Rocky Flats Division, 1975.

[6] Fife K W, West M H. Pyrochemical investigations into recovering plutonium from Americium extraction salt residues[R]. US: Los Alamos National Laboratory, 1987.

[7] Nance R L, Yarbro S L. Precipitation process for Pu-Am recovery from MSE salts[C]∥Poster Presented at the 10th Actinide Separations Workshop, May 12-14, 1986, Los Alamos, New Mexico.

[8] Fife K W, West M H, Nance R L, et al. An integrated pyrochemical aqueous procedure for recovering plutonium from spent MSE salts[C]∥Poster Presented at the 10th Actinide Separations Workshop, May 12-14, 1986, Los Alamos, New Mexico.

[9] Ahn D H. Development of the electrowinning system for TRU recovery in Korea[C]∥The 9th Joint Workshop Between China and Korea on Nuclear Waste Management and Nuclear Fuel Cycle, Jule 10-12, 2010, Qingdao, China.

[10] 韦悦周.国外核燃料后处理化学分离技术的研究进展及考察[J].化学进展,2011,23(7):1272-1288.

[11] 刘学刚.乏燃料干法后处理技术研究进展[J].核化学与放射化学,2009,31(增刊):35-44.

[12] 杜森林,赵敏寿,唐定骧.稀土在氯化物熔盐中液体铝阴极上的去极化作用[J].应用化学,1987,4(2):65-67.

[13] 赵敏寿,赵奇金,唐定骧.熔融氯化物中钕和钇在液体阴极上析出电位的研究[J].中国稀土学报,1983,1(2):41-46.

SimulationExperimentonRecoveringPlutoniumIonFromPyrochemicalSaltResiduesbyLiquidCathodMethod

TANG Hong-bin, LI Xun, LIN Ru-shan, HE Hui, YE Guo-an*

China Institute of Atomic Energy, P. O. Box 275(26), Beijing 102413, China

The liquid cathod method was used for recovering cerium ion from NaCl-KCl-CeCl3molten salt, as simulation experiment of recovering plutonium ion from pyrochemical salt residues. The effects of the initial mass fraction of CeCl3, temperature and cathod current density (Dk) on the electrolytic index were studied. The optimum technological conditions were determined. At CeCl3initial mass fraction 5%, electrolytic temperature 750 ℃ andDk=0.10 A/cm2, the decontamination coefficient is above 130, and the mass fraction of CeCl3in residues is below 0.04%. The results confirm that the liquid cathod method is expected to be used for recovering plutonium ion from pyrochemical salt residues.

liquid cathod; electrolysis; plutonium; cerium; pyrochemical

2016-03-30;

2017-09-28

唐洪彬(1977—),男,四川资中人,博士研究生,研究员,核燃料循环与材料专业,E-mail: thb77@tom.com *通信联系人:叶国安(1964—),男,安徽南陵人,博士,研究员,从事核燃料循环等工作,E-mail: yeguoan@ciae.ac.cn

TL291;TQ151.9

A

0253-9950(2017)06-0409-04

10.7538/hhx.2017.39.06.0409