互连芯片化学机械抛光材料去除的仿真分析

蔡攀攀, 林有希, 任志英, 陈德雄

(福州大学机械工程及自动化学院, 福建 福州 350116)

互连芯片化学机械抛光材料去除的仿真分析

蔡攀攀, 林有希, 任志英, 陈德雄

(福州大学机械工程及自动化学院, 福建 福州 350116)

针对互连芯片化学机械抛光去除机理的认知不足, 假设金属材料弹塑性变形连续, 对单磨粒划擦互连芯片的材料去除进行了数值表征. 通过芯片应力分布和工艺参数对材料去除率分析发现: 平均法向力大于平均切向力; 滑动摩擦系数、 材料去除率随抛光速度增加而增加; 当抛光速度为10~12 mm·s-1时, 粒径为30 nm的磨粒材料去除率最大; 当工作载荷为6 μN, 抛光速度为6~10 mm·s-1时, 粒径为30 nm的磨粒材料去除率略低, 粒径为60 nm的磨粒的材料去除率最大.

铜互连; 接触去除; 化学机械抛光; 有限元仿真

0 引言

随着半导体工业和芯片技术的快速发展, 对集成电路(IC)生产效率、 集成度和器件尺寸等也提出了更高的要求, 致使传统抛光技术不能满足新型芯片技术的要求. 虽然化学机械抛光技术(chemical mechanical polishing, CMP)能够满足当前技术的要求, 但CMP过程受到多因素的共同影响, 并且各因素间存在相互作用, 因此人们对CMP材料去除机理的理解仍存在不足, 需要进一步研究.

Zhao等[1]对去除率进行修正后, 提出非Preston材料去除率方程. 陈晓春等[2]考虑摩擦系数和抛光效率等因素, 在对Preston方程修正的同时通过实验数据进行验证. 但Zhao和陈均未考虑磨粒粒径、 抛光液属性以及抛光垫表面粗糙度等参数对CMP材料去除的影响. Luo等[3]假设芯片/磨粒/抛光垫三体接触为塑性变形, 并建立三体接触数值模型, 但是该模型忽略芯片互连金属弹性形变以及抛光液化学作用, 并且认为磨粒与芯片接触为全塑性接触不符合实际工况. Kaufman[4]假定试件表面被抛光液中的氧化剂氧化生成一种氧化膜, CMP加工是磨粒不断除去氧化膜的过程. Kuide Qin[5]基于磨粒的连续磨损机理, 考虑了抛光液的化学作用, 假定芯片表面具有一定厚度的氧化膜, 并建立了化学机械协同CMP材料去除模型, 但当磨粒压入芯片厚度之后, 该模型将不再适用. 针对Kulde Qin模型的不足, 蒋建忠等[6]在Kulde Qin模型的基础上, 从化学作用和机械作用两个方面建立CMP材料去除模型, 通过对比化学作用模型材料去除率和机械作用模型材料去除率, 数值推导出芯片表面氧化膜生成速率的数学表达式, 得出与Wrschka[7]相似的结论. 但该结果仍具有一定的局限性, 因为实际CMP工艺不同的工艺参数、 抛光液配比都会影响机械作用和化学作用的速率.

综上所述, 现有的CMP模型虽然能够解释一定的CMP加工现象, 但仍不能全面、 清晰地诠释CMP材料的去除机理. 微纳米级高集成IC芯片CMP加工工艺需要更加准确的去除原理指导加工, 才能推进半导体工业的发展. 本研究分别从理论和仿真模拟的角度探讨CMP材料去除机理, 从而全面掌握CMP接触去除的特征, 为指导CMP加工提供理论参考.

1 CMP材料去除模型

1.1 材料去除模型的建立

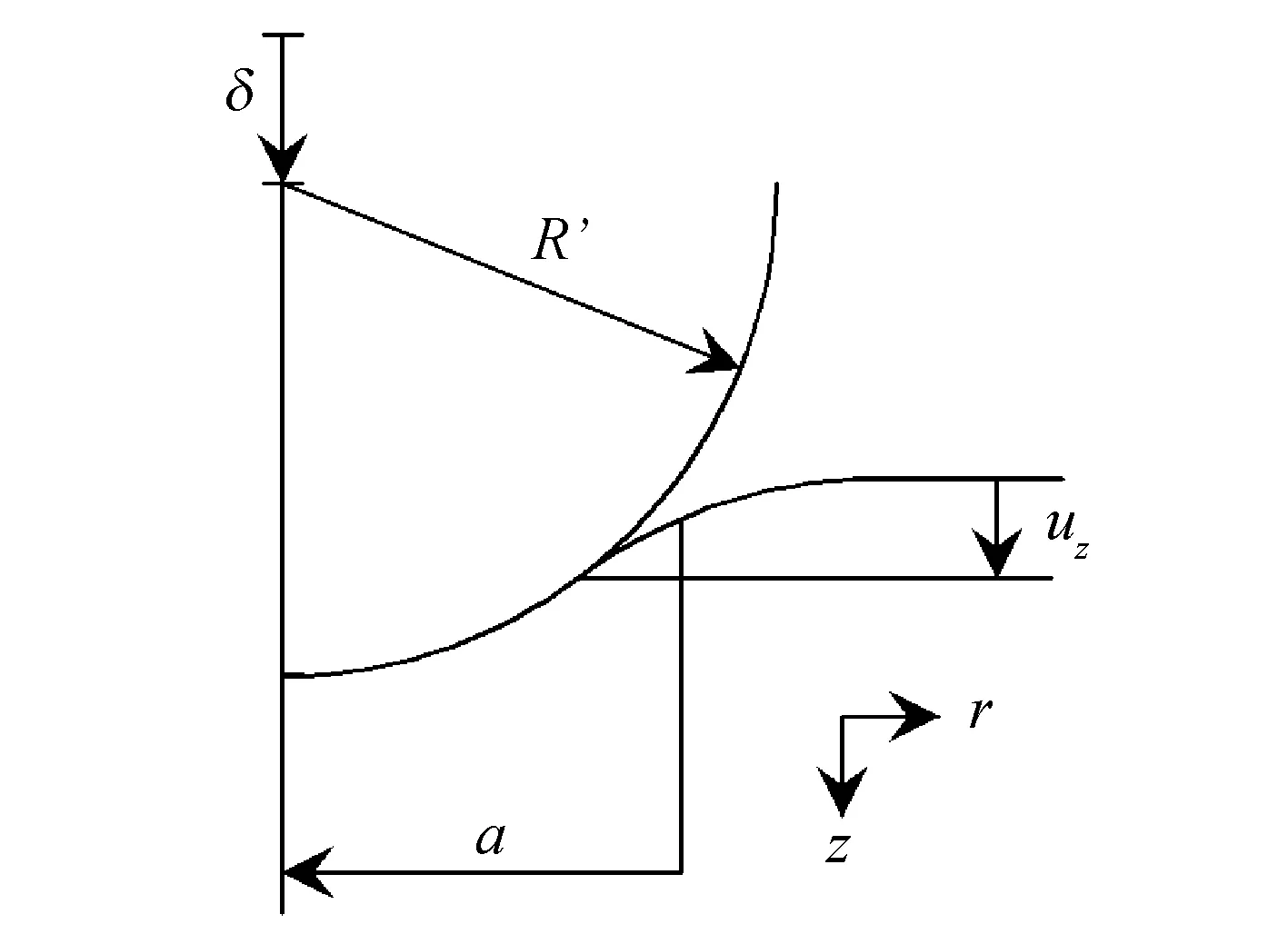

为定量分析CMP动态材料去除, 考虑到磨粒/芯片/抛光垫三体接触的真实接触情况, 即: 磨粒镶嵌在软质抛光垫内, 并压入芯片表面微量深度, 芯片表面材料去除示意图见图1. 图1中磨粒压入芯片深度为δ, 磨粒粒径为D. 当磨粒受到法向载荷F和水平抛光速度作用下, 磨粒对芯片表面产生印压和刻划作用.

图2为刚性磨粒与芯片微观接触模型. 磨粒与芯片表面弹性接触时, 磨粒与芯片接触区的接触半径可以表示为[8]:

式中:k为弹性修正系数. 当磨粒硬度远远超过试件硬度时, 往往将磨粒视为刚体, 此时弹性修正系数为[8]:

根据公式(1)和公式(2)计算芯片去除区的横截面积S:

因此, 单个磨粒的材料去除率RRp可表示为:

图1 抛光垫/磨粒/芯片三体接触示意图Fig.1 Schematic of material removal mechanism of wafer surface

图2 刚性磨粒与芯片微观接触模型 Fig.2 Model of micro contact between rigid particles and chip

在弹塑性阶段, 材料去附后, 芯片接触区的应力增量Δσ与应变增量Δε的关系可表示为:

根据弹塑性接触理论, 弹塑性矩阵为:

把公式(5)和公式(6)代入公式(3), 可得:

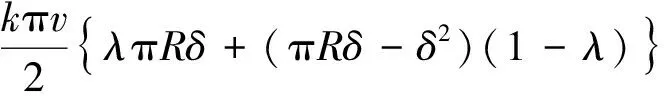

因此, 单磨粒的弹塑性材料去除率为:

式中:ξ,λ为弹塑性加权因数. 从公式(8)可以看出, 当在CMP抛光过程中, 一定加工条件确定的情况下, 单磨粒的材料去除率仅与磨粒压入芯片表面深度、 抛光速率和磨粒粒径有关.

1.2 力学模型建立与分析

图3 磨粒与芯片接触示意图Fig.3 Schematic of particle/wafer mic-contact

考虑到CMP游离微磨粒的尺寸为微纳米级, 同时考虑磨粒与芯片接触去除的机制, 建立二维球形磨粒/芯片接触过程中的受力分析模型, 如图3所示.

在CMP过程中, 磨粒对芯片表面具有法向力N和切向力Ft的作用. 磨粒在芯片表面滑动并印压, 磨粒系统内部受力与平衡磨粒受力的外部载荷的法向力Fn和摩擦力Ff[9], 法向力N和切向力Ft可以推导得出:

其中: 外部载荷Fn和摩擦力Ff可表示为:

式中:Ft、Fn分别为单磨粒的切向力和法向力(N);μ为磨粒与芯片表面接触区的摩擦系数; 工件的屈服应力为σν;L是磨粒与基体间的接触弧长. 由公式(9)~(11)整理得到法向力N和切向力Ft:

1.3 有限元数值模型的建立

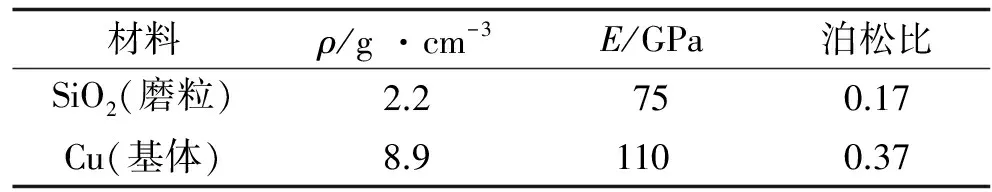

表1 材料主要属性Tab.1 The simulation model’s material property

鉴于芯片CMP加工, 芯片表层被抛光液氧化以及表面具有一定粗糙度, 采用连续并且具有自仿射分形特性的分形函数[9-10]来模拟粗糙芯片表面. 在参数设置方面, 选取工程常采用的SiO2抛光液和铜互连芯片, 其材料属性如表1所示. 根据文[11]的实测情况, 假设氧化膜属性约为基体金属力学属性的1/10. 选择更适合金属材料的Johnson-cook材料失效准则, 而不是通常的塑性破坏及等效应力极限等. 为了避免材料因瞬时应力集中过大而出现不符合实际情况的破坏[9], 有限元模型设置载荷幅值曲线.

为了直观地观测、 分析磨粒与分形粗糙表面微凸体相互接触过程的动态变化以及抛光液化学作用对CMP接触去除可能产生的影响, 选取经典CMP磨粒平均粒径50 nm, 并建立芯片长100 nm, 宽30 nm, 氧化膜厚度为3 nm的磨粒与铜互连芯片的二维接触模型. 图4、 图5分别表示磨粒与芯片接触模型及其网格划分情况.

图4 磨粒/芯片接触模型Fig.4 Model of particle/wafer mic-contact

图5 磨粒/芯片模型网格Fig.5 Particle/wafer mic-contact model’s grid

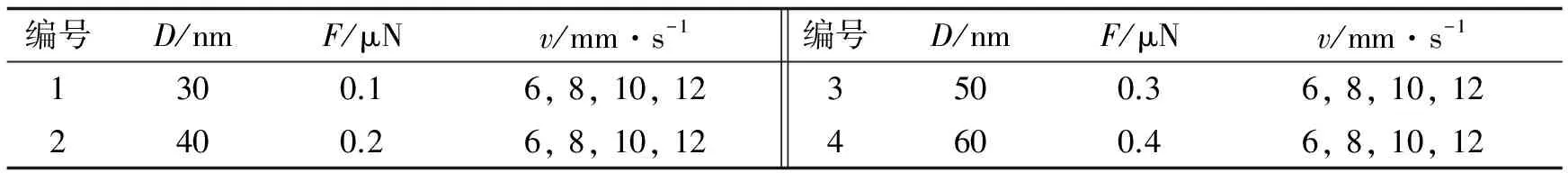

针对CMP芯片材料接触去除过程, 利用有限元分析软件ABAQUS建立了分形特征氧化芯片/磨粒接触模型, 仿真分析了不同工艺参数下的接触过程, 从而加深对接触过程中的CMP材料去除机理的进一步理解. 表2是膜厚为3 nm时的仿真工艺参数.

表2 模型仿真参数Tab.2 The simulation model’s parameters

2 动态仿真结果与相关参数分析

2.1 CMP加工磨粒与芯片动态接触过程接触力的分析

CMP芯片材料去除过程伴随着应力状态的动态变化过程. 磨粒与粗糙芯片表面微凸体接触粒与芯片表面的接触过程可以看作是一个从不断加载到逐渐卸载的动态过程.

图6到图9分别表示不同抛光速率的情况下, 磨粒与芯片粗糙表面犁削接触过程中芯片表面不同时刻的法向力和切向力的分布情况. 从图6可见: 在磨削阶段, 接触力随着磨削时间的增长迅速上升, 随后进入相对稳定状态, 曲线的突升、 突降和波动变化与材料磨粒/芯片表面间的接触状态有关. 法向力变化的波动比切向力变化波动弱, 这是由磨粒犁削芯片表面, 芯片材料在磨粒快速挤压的情况下, 材料在发生流动的同时产生屈服以及塑性破坏; 当磨粒与芯片接触区材料破坏时, 磨粒在接触区卸载, 此时法向力和切向力均减小, 即法向力和切向力出现波动的原因. 另外, 芯片表面接触区的微凸体的高度也有差异, 也能造成法向力的波动. 接触力波动性的强弱也说明了不同时刻接触区摩擦性能的强弱. 在0.015~0.017 s切向力的变化波动较大, 这也体现了该区域接触区粗糙程度较大, 与模型表面粗糙分布一致.

图7 抛光速率为8 mm·s-1, 磨粒犁削芯片表面过程中法向力和切向力分布Fig.7 Normal force and tangential force at sliding speed of 8 mm·s-1

图8 抛光速率为10 mm·s-1, 磨粒犁削芯片表面过程中法向力和切向力分布Fig.8 Normal force and tangential force at sliding speed of 10 mm·s-1

整个接触过程中, 接触区域法向力与切向力之间存在对应关系. 抛光速度的不同导致接触区域不同的剪切强度和不同的接触应力, 并且接触力随着抛光速率的增加而增加. 这是由于磨粒挤压芯片的速率越快, 材料的横向流动越强, 即剪切强度越大, 芯片横向的塑性应变率也越大, 造成芯片塑性去除的程度越大. 不同抛光速率条件下, 稳定接触阶段各个接触力间的关系如表3所示.

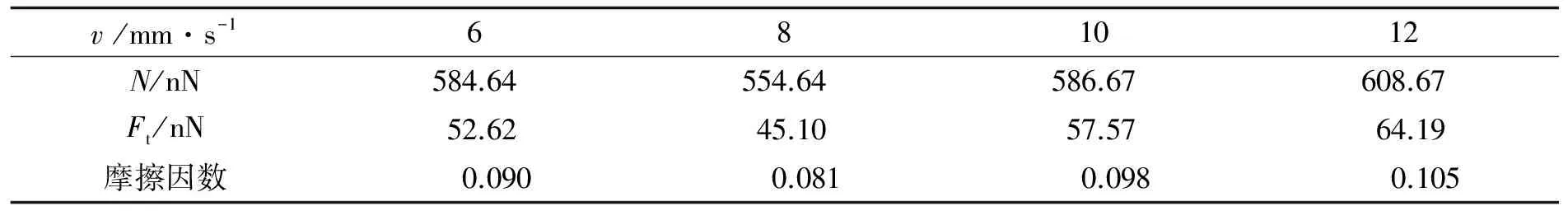

从表3可见, 不同抛光速率条件下, 单磨粒犁削芯片粗糙表面的接触过程中, 平均法向力大小明显大于平均切向力的大小; 在磨粒匀速犁削芯片摩擦过程中, 磨粒的切削力等于芯片表面材料对磨粒的作用力. 作用力竖直方向分力为磨粒对芯片的法向载荷, 水平方向的分力为切向力, 对摩擦力近似等于切向力. 因此, 滑动摩擦系数等于切向力与法向力的比值. 随着抛光速率的增加, 滑动摩擦系数基本呈递增趋势.

表3 不同抛光速率的接触过程中, 法向力与切向力间的关系Tab.3 Normal force as a function of tangential force with different sliding speeds

2.2 CMP工艺参数对材料去除率的影响

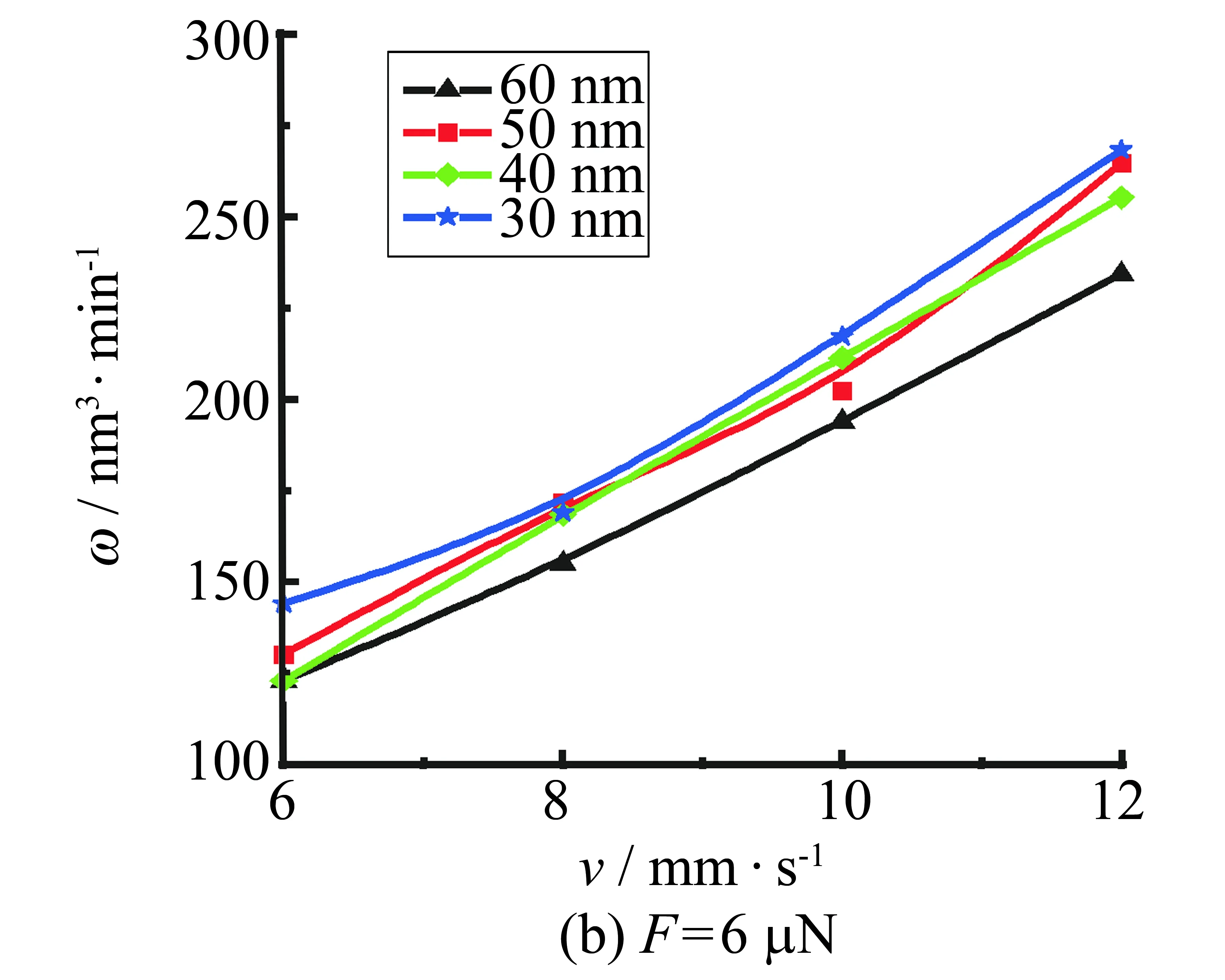

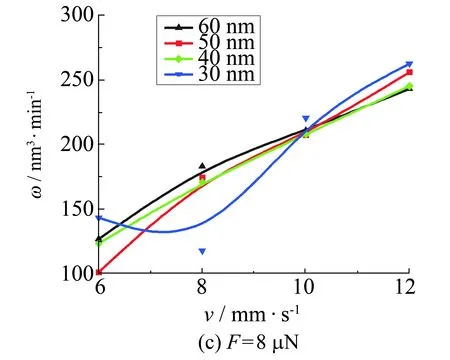

为了进一步理解CMP材料的去除机理, 提高加工效率, 该动态仿真过程中, 在保持进给量不变的情况下, 磨粒粒径分别取30、 40、 50、 60 nm, 相对速度分别取6、 8、 10、 12 mm·s-1时, 不同工作载荷条件下, 体积去除率与不同加工参数之间的关系如图10所示.

图10 不同工作载荷下CMP材料去除率变化曲线Fig.10 CMP material removal rate as a function of sliding speeds with different polishing normal loads

图10(a)中, 不同粒径磨粒的材料去除率随抛光速度提高呈现递增趋势. 在6~8 mm·s-1内, 磨粒粒径为30和40 nm的去除率大于磨粒粒径为50和60 nm的去除率, 并且其两两较为接近. 从整体上看,F=4 μN时, CMP材料去除对磨粒粒径的选择性较弱, 不同的粒径磨粒抛光速度在6~8 mm·s-1内材料去除率几乎一样. 因此,F=4 μN时加工环境比较稳定, 可以调节控制加工参数, 有利于提高加工效率.

图10(b)中, 材料去除率随着抛光速度的增加而增加, 但是不同粒径的磨粒对材料去除率的影响却不同. 抛光速度对粒径为30 nm的磨粒的材料去除率影响较大, 即抛光速度在6~10 mm·s-1的范围内, 粒径为30 nm的磨粒的材料去除率呈现出先减小后增加的趋势, 且从最大降为最小. 从整体上看, 磨粒粒径为60、 50和40 nm的材料去除率比较稳定, 有利于加工.

图10(c)中, 材料去除率随着抛光速度的增加呈现出递增的趋势. 从整体上看, 粒径为30 nm的磨粒材料去除率最大, 粒径为60 nm的磨粒材料去除率最小; 当抛光速度在8.5~10 mm·s-1的范围内, 粒径40 nm磨粒的材料去除率略大于粒径为50 nm磨粒的材料去除率, 此时, 磨粒粒径为40 nm更有利于加工.

图10(d)中, 材料去除率随着抛光速度的增加而增加. 抛光速度在6~12 mm·s-1范围内, 粒径为30 nm的磨粒的材料去除率最大, 粒径为60 nm的磨粒的材料去除率最小, 粒径为40 nm的磨粒的材料去除率在抛光速度为10 mm·s-1时快速增加, 并在抛光速度12 mm·s-1超过粒径为30 nm的磨粒的材料去除率, 材料去除率达到最大.

3 结语

1) 随着抛光速率的增加, 接触区域的接触力随之增加. 这是由于磨粒挤压芯片的速率越快, 材料的横向流动越强, 即剪切强度越大, 芯片横向的塑性应变率也越大, 造成芯片塑性去除的程度越大.

2) 通过对工作载荷、 抛光速度以及磨粒粒径对材料去除率的影响分析发现: 材料去除率随抛光速度的增加而增加, 但是一定工作压力下, 不同粒径磨粒的材料去除率与抛光速度的大小有关. 从整体上看, 加工速度为10~12 mm·s-1时, 粒径为30 nm的磨粒材料去除率最大, 有利于提高CMP加工效率; 工作载荷为6 μN时, 粒径为30 nm的磨粒在加工速度为6~10 mm·s-1时, 材料去除率略低, 此时磨粒为60 μm的材料去除率最大.

[1] ZHAO Y W, CHANG L. A micro-contact and wear model for chemical-mechanical polishing of silicon wafers[J]. Wear, 1996(200): 281-295.

[2] 陈晓春, 赵永武. 化学机械抛光中化学作用和机械作用协同的实验研究[J]. 东华大学学报(自然科学版), 2014, 40(5): 605-611.

[3] LUO J F, DOMFELD D A. Material removal mechanism in chemical mechanical polishing: theory and modeling[J]. IEEE Transactions on Semiconductor Manufacturing, 2001, 14(2): 112-133.

[4] KAUFMAN F B, THOMPSON D B, BROADIE R E. Chemical-mechanical polishing for fabricating patterned W metal features as chip interconnects[J]. Journal of the Electrochemical Society, 1991, 138(11): 3 460-3 465.

[5] QIN K, BRIJ M, CHANG W P. A chemical mechanical polishing model incorporating both the chemical and mechanical effects[J]. Thin Solid Films, 2004, 446(2): 277-286.

[6] 蒋建忠, 赵永武. CMP过程芯片表面氧化膜生成速度影响因素的分析[J]. 现代制造工程, 2006, 10: 51-55.

[7] WRSCHKA P, HERNANDEZ J, HSU Y,etal. Polishing parameter dependencies and surface oxidation of chemical mechanical polishing of A1 thin films[J]. J Electroehem Soc, 1999, 146(7): 2 689-2 696.

[8] 蔡攀攀, 林有希, 任志英, 等. 考虑氧化作用的CMP接触去除模型分析[J]. 工具技术, 2016,50(2): 11-16

[9] 陈为平, 高诚辉, 任志英. 抛光过程游离单颗磨粒与光学元件间滚动摩擦接触分析[J]. 图学学报, 2015, 36(4): 537-545.

[10] 葛世荣, 朱华. 摩擦学的分形[M]. 北京: 机械工业出版社, 2005.

[11] DIMITRIS C L, PAVLIN E, ROBERTUS T. Modeling of oxidation and its effect on crack growth in titanium alloys[J]. Computer Methods in Applied Mechanics and Engineering, 2000, 183(1/2): 35-50.

Simulationanalysisofchemicalmechanicalpolishingmaterialremovalofinterconnectionchip

CAI Panpan, LIN Youxi , REN Zhiying, CHEN Dexiong

(College of Mechanical Engineering and Automation, Fuzhou University, Fuzhou, Fujian 350116, China)

Aiming at the lack of cognitive of chemical polishing mechanism for interconnection chip, it is assumed that the elastic-plastic deformation of the metal material is continuous and the material removal of single - abrasive grain interlocking chip is numerically characterized. Through the analysis of the stress distribution of the chip and the process parameters on the material removal rate(MRR), it is found that the average normal force is larger than the average tangential force. The sliding friction coefficient and material removal rate increase with the increase of polishing speed. When the polishing rate is 10-12 mm·s-1and the particle size is 30 nm, the material removal rate of abrasive is the maximum. When the working load is 6 μN, the MRR of the particle size of 30 nm with the polishing speed of 6-10 mm·s-1is slightly lower. When the particle size is 60 nm, the MRR is the maximum.

copper interconnection; contact removal; chemical mechanical polishing; finite element simulation

10.7631/issn.1000-2243.2017.05.0692

1000-2243(2017)05-0692-07

TH161.14; TH142

A

2016-05-10

林有希(1967-), 教授, 博士生导师, 主要从事摩擦学、 先进制造技术等研究, lyx@fzu.edu.cn

国家自然科学基金资助项目(51375094); 福建省自然科学基金资助项目(2015J01195)

(责任编辑: 沈芸)