钢制板材自动搬运与检测机器人的研究与设计

马 宏 池小宇 侯满哲 孙冰心 王月亭

(1.河北建筑工程学院,河北 张家口 075000;2.河北省张家口市宣化第一中学,河北 张家口 075000)

钢制板材自动搬运与检测机器人的研究与设计

马 宏1池小宇2侯满哲1孙冰心1王月亭1

(1.河北建筑工程学院,河北 张家口 075000;2.河北省张家口市宣化第一中学,河北 张家口 075000)

为实现对加固前后钢制板材的力学特性进行测试并获取其力学参数,设计自动搬运式钢制板材测试机器人.该机器人包括导轨、引导平台、随动平台、测试装置、控制系统.机器人具备自动搬运、智能控制钢材走位、自动定位开孔位置,自动进行力学特征测试并显示相关结果的功能.其测试过程高效准确,测试操作简单易学.机器人除具备全自动测试模式外,还具备手动测试模式,可以更好的适应各种不同的使用需求.同时机器人采用排布式颜色识别传感器进行定位,不仅可以用于开孔钢制板材的测试,也可用于用其他材料(如碳纤维)加固后钢制板材的力学特性测试,适用广泛.

自动搬运与测试机器人;钢制板材

0 引 言

近年来,钢制板材在建筑领域得到了越来越多的应用,由于实际应用的需要,钢制板材开孔成为一种常见施工工艺,孔洞的存在改变了钢制板材的力学性能[1].通过碳纤维加固开有孔洞的钢制板材是一种有效的手段,但是由于碳纤维的加固方式具有差异,因此会使加固以后的钢制板材力学特性有所不同,所以对加固前后钢制板材的力学特性进行测试,获取其力学参数,为钢制板材的设计使用提供数据支持具有重要意义.目前对开孔后的钢材以及加固后的钢材都能进行力学性能测试装置尚不完善,缺乏专门的检测设备进行检测,工程上多数采用经验推算的方式进行作业.研究开发一台能够专门对加固后的钢制板材进行检测的机器人实现自动化搬运、检测和记录,降低检测成本,提高检测的自动化程度,科学指导钢制板材加固作业具有重要意义[2].

1 设计目标要求

1.1 实现自动测试功能

机器人智能控制钢制板材走位,自动定位开孔位置,自动进行力学特征测试并显示相关结果,提高测试工作的安全系数,同时测试过程达到高效准确,测试操作要求简单易学.

1.2 实现自动搬运功能

自动化控制技术实现了钢制板材测试过程中的自动搬运,节省人力.

1.3 多模式操作

除具备全自动测试模式外,还具备手动测试模式,灵活控制各部分机构的运动,可以更好的适应各种不同的使用需求.

1.4 定位可靠,适用性广

要求机器人能够识别多种开孔钢制板材的测试以及常见材料(如碳纤维)加固后钢制板材的力学特性测试.

2 详细设计内容

2.1 主体结构

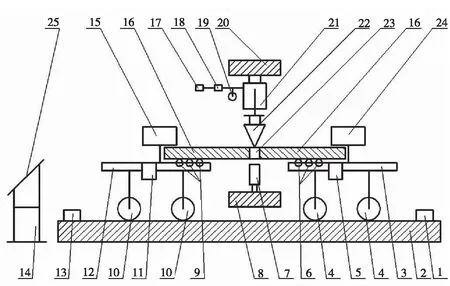

该机器人主体结构设计包括导轨、引导平台、随动平台、测试装置、控制系统.引导平台和随动平台布置在导轨上,引导平台位于右侧,随动平台位于左侧,测试装置位于上侧并且在引导平台和随动平台之间.如图1,图中:1.行程开关A,2.导轨,3.引导平台,4.引导轮,5.接近开关A,6.滚轮A,7.排布式颜色识别传感器,8.下侧基架,9.滚轮B,10.随动轮,11.接近开关B,12.随动平台,13.行程开关B,14.智能控制器,15.夹紧机构B,16.钢制板材,17.气源接口,18.电磁阀,19.电压力表,20.上侧基架,21.主气缸,22.触头,23.通孔,24.夹紧机构A,25.控制面板.

图1 机器人主体结构示意

2.2 引导平台设计

引导平台包括:引导轮、滚轮A、接近开关A、夹紧机构A、杠杆A、支撑杆A、铰链A、压紧块A、铰支座A、气缸A、铰支座B、电机、轮轴A、同步带轮A、同步带、同步带轮B、引导平台工作面,其中引导轮安装在引导平台工作面下侧两边的位置,且引导轮与导轨贴合,并行位置的引导轮之间安装有轮轴A,同步带轮B固定安装在轮轴A中间位置,电机安装在引导平台工作面下侧左边位置,电机输出端安装有同步带轮A,同步带轮A通过同步带与同步带轮B连接在一起,接近开关A安装在引导平台工作面下侧中间的位置,引导平台工作面上侧右边安装有滚轮A,引导平台工作面上侧左面安装有夹紧机构A.如图1,机器人主体结构示意图,如图2,引导机构左视图,图中:26.杠杆A,27.支撑杆A,28.铰链A,29.压紧块A,30.铰支座A,31.气缸A,32.铰支座B,33.电机,34.轮轴A,35.同步带轮B,36.同步带,37.同步带轮A,55.引导平台工作面.

2.3 夹紧机构A的设计

夹紧机构A包括:在引导平台工作面上侧中间固定安装有支撑杆A,支撑杆A的另一端安装有铰链A,杠杆A通过铰链A安装在支撑杆A的顶端,气缸A的下端通过铰支座B安装在引导平台工作面左侧上面,气缸A的上端通过铰支座A安装在杠杆A的左端,杠杆A的右端安装有压紧块A,如图2所示.

2.4 随动平台设计

随动平台设计包括:滚轮B、随动轮、夹紧机构B、压紧块B、铰链B、支撑杆B、杠杆B、铰支座C、气缸B、铰支座D、轮轴B、随动平台工作面、接近开关B,其中随动轮安装在随动平台工作面下侧两边的位置,且随动轮与导轨贴合,并行位置的随动轮之间安装有轮轴B,接近开关B安装在随动平台工作面下侧中间的位置,随动平台工作面上侧右边安装有滚轮B,随动平台工作面上侧左面安装有夹紧机构B.如图3所示,图中:47.压紧块B,48.铰链B,49.支撑杆B,50.杠杆B,51.铰支座C,52.气缸B,53.铰支座D,54.轮轴B,56.随动平台工作面.

图2 引导机构左视图 图3 随动平台左视图

2.5 夹紧机构B设计

夹紧机构B包括:在随动平台工作面上侧中间固定安装有支撑杆B,支撑杆B的另一端安装有铰链B,杠杆B通过铰链B安装在支撑杆B的顶端,气缸B的下端通过铰支座D安装在随动平台工作面左侧上面,气缸B的上端通过铰支座C安装在杠杆B的左端,杠杆B的右端安装有压紧块B.如图3所示.

2.6 测试装置设计

测试装置包括:钢制板材、通孔、气源接口、电磁阀、电压力表、上侧基架、主气缸、触头、排布式颜色识别传感器、下侧基架,其中,主气缸上端固定连接在上侧基架上,主气缸下端连接有触头,主气缸进气孔处通过三通安装有电压力表和电磁阀,电磁阀通过气管连接气源接口,钢制板材放置在滚轮A和滚轮B的上面,钢制板材上设置有通孔,通孔位于触头的正下方,排布式颜色识别传感器设置在下侧基架上,位于触头正下方;如图1所示.

2.7 控制系统设计

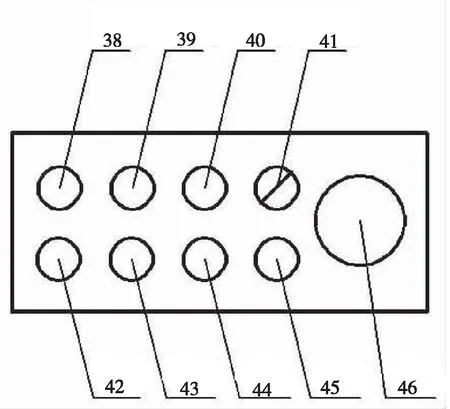

控制系统包括:行程开关A、行程开关B、智能控制器、控制面板、引导平台前进按钮、引导平台夹紧按钮、随动平台夹紧按钮、手自动切换旋钮、引导平台后退按钮、引导平台放松按钮、随动平台放松按钮、启动按钮、急停按钮,如图1和图4所示,图中38.引导平台前进按钮,39.引导平台夹紧按钮,40.随动平台夹紧按钮,41.手自动切换旋钮,42.引导平台后退按钮,43.引导平台放松按钮,44.随动平台放松按钮,45.启动按钮,46.急停按钮.

图4 控制面板示意图

2.8 其他附件设计

本机器人触头的末端设计为锥形或平面形状,用于测试不同结构的板材,急停按钮设计为红色,启动按钮设计为绿色.

3 工作过程设计

3.1 自动模式

3.1.1 钢制板材安装

机器人启动并完成自检,引导平台3和随动平台12都处于导轨2左侧,人工将钢制板材16的一端放置在引导平台工作面55上的滚轮A6上,并向前推动钢制板材16,使钢制板材16位于接近开关A5的上方,并将钢制板材16其余部分放置在随动平台工作面56上的滚轮B9上,完成钢制板材16安装.

3.1.2 自动搬运

接近开关A5检测到有钢制板材16安装到位,智能控制器14控制气缸A31伸出,通过杠杆A26和压紧块A29的作用将钢制板材16固定夹紧在引导平台工作面55上;然后电机33通过同步带轮B35、同步带36、同步带轮A37、轮轴A34、引导轮4带动引导平台3在导轨2上向右运动,钢制板材16随同引导平台3向右移动,当钢制板材16的另一端离开接近开关B11的正上方时,智能控制器14控制气缸B52伸出,通过杠杆B50和压紧块B47的作用将钢制板材16另一端固定夹紧在随动平台工作面56上,然后在钢制板材16的拖动下,随动平台12与引导平台3一起向右运动.

3.1.3 自动测试

排布式颜色识别传感器7检测钢制板材16上通孔23(或者经过加固的部位)通过其上方时,智能控制器14停止电机33转动,然后打开电磁阀18使主气缸21带动触头22向下运动并压迫钢制板材16,直至钢制板材16产生塑性变形,电压力表19自动记录此时的压力值,作为钢制板材16的抗弯力学参数.完成测试.

3.1.4自动搬运卸料

智能控制器14控制电机33反转,引导平台3反向运动,将随动平台12、钢制板材16、引导平台3移动到导轨2左侧,当行程开关B13闭合时,停止移动.智能控制器14控制气缸A31、气缸B52收缩,解除钢制板材16被压紧的状态,人工取走钢制板材16,机器人待命.

3.2 手动模式

当遇到特殊情况需要手动测试作业,可将手自动切换旋钮41拧到手动选项,然后通过以下按钮功能控制机器人作业:

引导平台前进按钮38:按下后引导平台3向右侧移动,松开后停止;

引导平台夹紧按钮39:按下后气缸A31伸出,松开后保持伸出状态;

随动平台夹紧按钮40:按下后气缸B52伸出,松开后保持伸出状态;

引导平台后退按钮42:按下后引导平台3向左侧移动,松开后停止;

引导平台放松按钮43:按下后气缸A31收缩,松开后保持收缩状态;

随动平台放松按钮44:按下后气缸B52收缩,松开后保持收缩状态;

启动按钮45:按下后主气缸21伸出,松开后主气缸21自动进行收缩;

关于急停按钮46:不论机器人处于自动模式还是手动模式,按下急停按钮46机器人将立即停止所有动作.

4 结 论

通过对钢制板材结构分析,根据钢制板材使用测试需求设计钢制板材自动搬运检测机器人.机器人结构合理,控制过程简单,自动化程度高,可以有效的解决钢制板材自动搬运与检测的问题,可以为钢制板材的可靠使用提供科学数据.同时,本机器人的涉及机器人自动化搬运板材相关技术领域,该领域目前尚缺乏成熟的理论支撑,本机器人的设计成果将为解决该类问题提供一定技术参考和理论指导.

[1]陈永强,韩燕.轴压冷弯C型钢构件的极限承载力分析[J].煤炭技术,2012,31(9):18~19

[2]吕国刚,蒋刚,任国华.机械手在高铁隔音板材自动搬运系统中的应用[J].机床与液压,2012,40(8):9~10

[3]马宏,侯满哲,郭全花,等.建筑板材安装机器人自动供料系统的研究设计[J].河北建筑工程学院学报,2015,33(4)

[4]桂方亮,桂方才,赵涛,等.金属板材冲压装备自动化技术现状与发展趋势[J].合肥工业大学学报自然科学版,2009,32(s1):229~231

Researchanddesignofsteelplateautomatichandlingandinspectionrobot

MAHong1,CHIXiao-yu2,HOUMan-zhe1,SUNBing-xin1,WANGYue-ting1

(1.Hebei Institute of Architecture and Civil Engineering,Zhangjiakou 075000;2.The first high school in Xuanhua of Hebei Zhangjiakou,Zhangjiakou 075000)

In order to test the mechanical properties of the steel plate before and after reinforcement,and to obtain the mechanical parameters of the steel plate,the automatic transporting steel plate testing robot is designed.The robot comprises a guide rail,a guiding platform,a follow-up platform,a testing device and a control system.Automatic handling robot with intelligent control,steel positioning,automatic positioning hole position,automatic mechanical characteristics test and display relevant results,the testing process is efficient and accurate,easy and simple operation test.In addition to the robot with automatic test mode, but also has a manual test mode, you can better adapt to a variety of different needs.At the same time the robot localization using arrangement type color recognition sensor,not only can be used for opening steel plate test,can also be used with other materials(such as carbon fiber)testing mechanical properties of steel plate reinforcement,wide applicability.

Automatic handling and testing robot;Steel plate

2016-12-22

2016河北省科技厅科技计划项目《工业机器人自动搬运板材关键技术的研究》,(项目编号:16211820);2016河北建筑工程学院校级科研基金青年基金项目(项目编号:2016XJJQN04)

马宏(1987-),讲师,主要从事机器人技术、自动化设备、仪器仪表等方向的研究.

10.3969/j.issn.1008-4185.2017.03.023

TV213

A