浅议回转窑煅烧带对煅后焦质量的影响

杨轶林*

(黄河鑫业有限公司,青海西宁,811600)

浅议回转窑煅烧带对煅后焦质量的影响

杨轶林*

(黄河鑫业有限公司,青海西宁,811600)

本文通过介绍回转窑煅烧石油焦生产中的不同工况。论述了进入回转窑石油焦对煅烧温度的潜在关联,并对回转窑煅烧带各项工艺参数分析,明确了煅烧带各项参数对煅后焦质量的影响,提出了回转窑煅烧带长度、温度、位置的判定方法,总结煅烧带工艺参数的选择方法。结合回转窑的实际运行情况对煅烧带工艺参数调整和控制提出了要求。重点阐明回转窑煅烧温度对煅烧石油焦质量影响至关重要。明确回转窑煅烧带长度、温度、位置对碳素回转窑煅烧质量有重要的意义。

煅烧带;煅后焦;调整与控制

引言

石油焦进入回转窑后,温度逐渐升高,达到最高温度后,又开始下降,整个升温过程可分为三个温度带,即预热带、煅烧带和冷却带。物料在煅烧过程中产生的一系列物理化学变化主要都是在煅烧带上完成的。因此,煅烧带对石油焦煅烧的产量、质量、实收率和窑体内衬寿命都有着重要影响。

1 煅烧带的判定

煅烧带升温度的高低直接影响煅烧效果,煅烧带的长度和位置对煅烧过程产生重要影响。因此,煅烧带的完整定义应包括煅烧带的温度、长度和位置,这称之为煅烧带的“三要素”,要控制好煅烧带,就必须首先对煅烧带做出准确的判定。

1.1 煅带温度的判定

回转窑内各点的温度不同,煅烧带内也是如此,煅烧带的温度应该是指煅烧带内物料的最高温度,而目前还无法直接测量回转窑内的物料温度,只能测量窑内烟气温度或内衬表面温度来代替煅烧带温度。然而由于烟气温度、内衬温度和物料温度间存在着温差,且不同位置温差不同。

无论是烟气温度还是内衬温度,其最高的温度对应的都不是物料的最高温度,而且对应关系也因窑内温度分布随时间的变化,使用红外测温仪来测定煅烧带温度,红外测温仪安装在窑头外侧,通过观火孔测量窑内温度,由于受火焰温度和煅烧带位置的影响,测出的温度曲线波动很大,不能反映窑内温度状况。使用光学高温测量测量窑内衬温度替代煅烧带温度效果好,测量时以窑内无料侧温度最高处为测点。当光学高温计灯丝亮度与测点亮度一致时即为煅烧带受火焰影响,并无法实现煅烧带温度的自动连续测,目前回转窑煅烧带温度测量以光学高温计为主。

1.2 煅烧带长度的判定

根据煅烧带的含义应该是物料发生物理化学变化所处的带段。对石油焦而言,从200-250℃开始,便有挥发份逸出,但此时物料并未发生明显的变化。随着温度的升高挥发份逸出加剧,物料开始产生变化,此处为煅烧带的起点,其标志和参照为内衬亮度增强,挥发份逸出激烈并产生火焰,物料由黑变红,料层斜面与水平面的夹角由小变大,料层宽度由宽变窄处为煅烧带的起点。内衬亮度减弱,挥发份排出基本结束,料层表面火焰很小或无火焰,温度开始下降,料层斜面宽度及其与水平面的夹角基本稳定之处为煅烧带的终点,起点到终点的距离即为煅烧带的长度,判定煅烧带起点到窑头的距离时,主要以二次风嘴为参照。

1.3 煅烧带位置的判定

在煅烧带长度判定之后,煅烧带的位置可以用煅烧带的终点到窑头的距离来表示,即为冷却带的长度。

2 煅烧带的影响因素

2.1 煅烧带温度的影响因素

煅烧带温度的影响因素有燃料热值及用量、助燃空气量、挥发份、窑内负压、煅烧带长度、煅烧带位置、内衬保温效果及环境温度。

不同的燃料热值不同,即使用同种燃料,其质量不同热值也不同,在用量相同时,燃料热值高,完全燃烧时产生的热量多。而热值相同时,燃料用量大,完全燃烧时产生的热量多。如果单位时间内燃料提供的热量多,煅烧带温度高昂,反之温度低。

回转窑内供给的助燃空气有外部燃料燃烧的一次风,供石油焦挥发份燃烧的二次风和三次风。供给的助燃空气量比燃料完全燃烧时空气理论量略大时,燃烧效果最好,产生的热量最大,此时煅烧带温度高,助燃空气量过小,燃料燃烧不完全,减少了发热量,使煅烧带温度降低。助燃空气量过大,剩余空气吸热同样使煅烧带温度降低。

石油焦中的挥发份含量一般为 12%左右,挥发份的热值为3000000kal/m3以上。因此,保持窑内热平衡的热量主要是挥发份的燃烧产生的,有时甚至完全来自挥发份的燃烧。挥发份含量高,助燃风量适当,燃烧效果好,提供的热量大,煅烧带温度高,反之温度低。

回转窑生产必须在负压保证的前提下进行,负压大小对窑内温度及其分布产生重要影响,当负压增大时,会使窑内烟气的流速和流量增大,被烟气带走的热量增多,煅烧带温度降低,反之温度升高。

煅烧带短时,挥发份逸出激烈而集中,局部热力强度增大,煅烧带温度升高,反之如果煅烧带被拉长,挥发份提供的热量被分散,煅烧带温度降低。

煅烧带位置合适,挥发份利用效果好,煅烧带温度高,如果煅烧带靠近窑尾,挥发份逸出后很快被吸入沉降室,在窑内停留、燃烧时间短,提供热量少,,窑内前半部分减少了热量来源,煅烧带温度降低。如果煅烧带迫近窑头,则高温物料带走的热量大,有时挥发份排除尚未结束,物料带着火焰便排入冷却机,这将带走大量的热量,使煅烧温度降低。

内衬保温效果好或环境温度高,都将减小窑体外表面和环境的温差,从而减小窑体对外的散热损失,利于煅烧带温度的提高,反之将降低煅烧带的温度。

2.2 煅烧带长度的影响因素

煅烧带长度的影响因素有原料水分、物料在窑内的移动速度、负压、加料量、物料粒度。

原料含水量大,排水消耗大量的热量,使窑尾温度降低。窑尾温度将低反过来延缓排水过程,排水结束及挥发份的排除时间被延迟,延长了预热带的长度,使煅烧带前移或变短;物料移动速度快,在同样的热交换条件下,物料达到一定温度所移动的距离增大,使预热带延长,煅烧带迁移或变短;窑内负压大,窑尾温度高,物料与窑衬及烟气的热交换强度大,物料升温快,挥发份逸出的时间提前,预热带变短,煅烧带拉长或后移;加料量大,窑尾温度低,物料升温慢,挥发份逸出时间长,同时物料向前移动速度加快,这样预热带长度增加,煅烧带前移或变短;物料粒度小,物料表面粗糙度小,随窑体转动而上升的高度降低,单位时间内升降次数增多,物料前移速度快,使煅烧带前移或变短,反之,煅烧带后移或拉长。

2.3 煅烧带位置的影响因素

煅烧带的位置和长度是相互联系的。一般来说,煅烧短时,冷却带短时位置近,煅烧带长时位置远。当煅烧带前移时,位置由远变近,至其终点端接近窑头时,因受到窑头强冷却作用的阻碍,煅烧带前移的速度减缓或停止。煅烧带受到压缩而变短,并被限制在一定位置上。只有当煅烧带前移趋势大于窑头的阻碍作用时,煅烧带才压过窑头形成无冷却状态。所以,使煅烧煅烧带位置前移或变短的因素,则使煅烧带位置变近。当煅烧带受到使其拉长或后移的因素作用时,煅烧带首先被拉长,达到一定程度后,煅烧带终点端才离开原来的位置向后移动,使煅烧带位置变远。

3 煅烧带对煅后焦质量的影响

煅后焦质量的优劣直接影响预焙阳极的质量。衡量煅后焦质量的指标有比电阻、真比重、灰分、挥发份、水分和硫分,其中粉末比电阻作为生产过程中的检控指标,每两小时分析一次,真比重的其他指标作为抽查项目,每月两次。各生产厂家的质量指标和分析次数不同,这方面目前无统一标准。要保证煅后焦质量,主要是保证原料石油焦质量和控制好煅烧过程。而目前原料石油焦质量波动很大,所以锻烧过程控制就更加重要。煅烧过程中物料发生的各种变化主要都是在煅烧带中进行的,控制煅烧过程实质上就是要控制煅烧带,煅烧的状态直接影响煅后焦的质量。

3.1 温度的影响

在回转窑煅烧石油焦工艺过程一文中叙述了石油焦在煅烧过程中所发生的各种变化,而其中任何变化都是以温度为前提的,达不到一定温度就不会发生各种变化,而且温度高低不同起变化过程也不同,这因为物料在高温作用下,发生了分解聚合反应,使其微观结构产生改变的根本结果。随着温度的升高碳原子网格层面直径(La)增大,层间距减小,层面堆积厚度(Lc)增大,见表1。微观结构变得规整,使其强度、密度、导电性及抗氧化性等各种性能的到大幅度提高,温度越高,微观结构规整程度越低,性能越好。实际生产中也能证明这一点,见表2

表1 温度密石油焦微观结构的影响

表2 温度密煅后焦粉末比电阻的影响

3.2 长度的影响

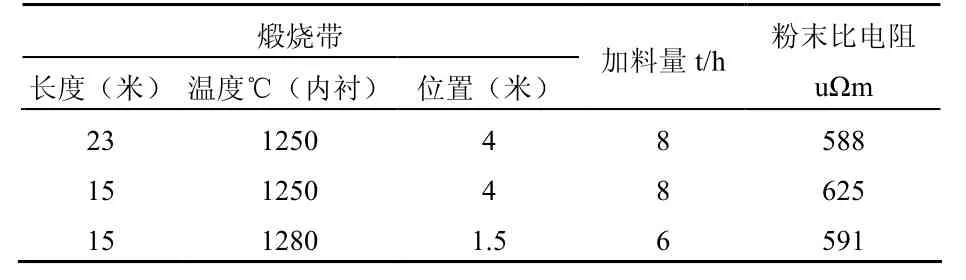

煅烧带长,可使挥发分逸出,理化反应及结构调整有足够的时间进行完全,这样煅后焦粉末比电阻降低,见表3,但这些只有在煅烧带温度足够高时才能起到上述作用,如果因煅烧带过长而使温度降低,并不能收到应有效果。煅烧带短,物料受高温作用时间短。影响煅后焦质量。特别是在料量大时,即使温度符合要求,但由于煅烧带短,也可能出现“烧不透”现象,造成煅后焦质量不合格。

表3 煅烧带长度密煅后焦粉末比电阻的影响

10 1300 2 9 625 8 1300 1.5 8 645 5 1280 8 8 623

3.3 位置的影响

一般来说煅烧带位置对煅后焦质量影响不很明显,只有在位置过远或无冷却带时表现的突出。位置过远时,将会降低煅烧带的温度,进而影响煅后焦质量。而当无冷却带即煅烧带压过窑头时,挥发份逸出尚未结束,物料各种变化尚未进行完全便进入冷却机中,这将大大降低煅后焦的质量。

在煅烧带对煅后焦质量的影响程度上,煅烧带温度最大,它是煅烧过程中最主要的控制对象。煅烧带“三要素”之间相互连系的总体趋势是:温度高时,长度短,位置近;温度低时,长度长,位置远。

4 煅烧带工艺参数的选择

煅烧带“三要素”对煅后焦质量、煅烧过程的经济技术指标、内衬寿命等产生重要影响,煅烧过程大控制实质就是煅烧带的控制,因此,必须对煅烧带的工艺参数进行选择。目前大多数企业的工艺技术标准中只规定煅烧带温度,而对其长度和位置没有具体要求。随着煅烧工艺技术水平的提高,煅烧带工艺参数的选择应考虑以下几方面:回转窑规格、内衬形式及窑皮温度的要求;耐火材料内衬的理化性能;煅后焦的质量要求、原料质量状况;煅烧实收率;回转窑衬设备寿命;自动化控制程度;外供燃料的消耗;回转窑产能,同时对上述各方面因素综合考虑,权衡利弊,尽量做到理论与实际相结合,确定选择科学、经济、合理的工艺技术参数。

4.1 煅烧带温度的选择

由煅烧理论可知,煅烧温度越高,煅后焦的各项理化性能越好。但实际上受到耐火材料性能限制,温度有一定限制,而且温度高还会带来以下弊端,温度过高,窑内衬寿命低,内衬破损后窑皮温度高,窑体变形程度增大,物料氧化损失增大,实收率偏低;外供燃料量增加;煅后焦与粘结剂的化学活性差别增大氧化趋势,这样导致阳极制品消耗增大。综上所述,结合生产实际情况,煅烧带物料温度选择为1200-1250℃较为合适,在此温度下,煅后焦粉末比电阻一般在 485-540uΩm,真比重一般在2.04-2.08g/cm3之间,完全可以满足煅后焦的质量要求,又不至于对煅烧过程造成过大的不利影响。

4.2 煅烧带长度与位置的选择

煅烧带长度过长和过短对提高煅后焦质量不利,而且煅烧带过长,誓必预热带变短,物料升温快。挥发份逸出激烈会增大煅烧过程对焦炭的破碎作用,不利于成型工序的配料操作。同时煅烧带过长,物料处于高温段的时间长,炭质损烧大,煅烧实收率降低;另外,当煅烧带超过中档托轮及挡头板磨损增大,窑体抗疲劳强度降低,大齿圈变形及磨损增大,震动加剧,高温内衬受震荡后易破损脱落,降低内衬使用寿命。为此煅烧带的起始端不应超过中档托轮处,并应处于其前面三米以上。煅烧带位置远,高温物料与空气接触时间长,炭质烧损增大,实收率降低;位置近,窑头温度高,对燃料喷嘴、窑头护板及摩擦环产生不利影响。高温物料进入冷却窑中会造成冷却窑头罩及外壳变形,并且高温物料带走的热量增大,导致燃料消耗增加。因此冷却带长度以2-3米为宜,对于45m回转窑来说,煅烧带长度以8-16m为宜。

5 煅烧带的控制与调整

实际生产中,由于进入回转窑内的原料质量、粒度、加料量的波动,煅烧带并非稳定在一种状态,并且目前煅烧工艺过程的自动化控制水平不高,往往认为凭经验调整,这样调整的幅度大小掌握不准或调整的参数不合适,同样也造成煅烧带的波动。如果波动过大,超过了技术标准的规定范围,就很难保证煅后焦的质量。因此必须对煅烧带进行必要的控制与调整,从煅烧带的影响因素分析中可知,煅烧带随各种条件的变化而变化,因此可以通过改变煅烧带的影响因素来控制煅烧带。当原料质量一定时,主要时调整加料量、回转窑速度、负压、燃料及助燃空气来达到控制与调整煅烧带的目的,具体讲控制好煅烧带应注意以下几点:

(1)严格控制煅烧带处于技术标准规定范围内,特别是煅烧带的温度。

由于煅烧带仪表监测不准确,实际操作中要求必须定时用光学高温计测量内衬温度,一般2小时测一次,测量温度时要注意窑内的燃烧状况,如窑内不清晰或火焰较大,可通过加大负压或降低回转窑转速的方法,确保能准确测得内衬的最高温度。另外当窑内温度过高时,要经过当时的各个参数进行分析,有针对性的采取得当的措施,一般不要用加大负压的方法降低温度,即便非此不可,也不要幅度过大,切记将温度降的过快,导致过大的温度波动。

(2)负压的调整因视窑内温度分布情况、煅烧带温度而定

当需要提高窑尾温度、拉长或后移煅烧,窑内烟气量增大或窑头负压减小时,可适当增大负压,但负压不宜过大,一般以“窑头不反火,窑尾不冒烟”为原则。另外,要根据原料的质量变化对煅烧带进行及时调整,当原料的水分大,粉焦量大、煅烧带短而且不易改变时,可适当减少加料量,反之增大加料量,但不能超过回转窑的设计产能,并要注意窑速与加料量的协调,防止发生因窑速慢而加料量过大引起的窑尾冒料或加料管堵塞事故。

(3)力求煅烧带的稳定

煅烧带的过大波动会给生产带来诸多不利影响。因此要引起高度重视,生产中尽量要保持四个稳定:下料稳定、窑转速稳定、负压稳定、温度稳定。要做到勤观察,时刻注意窑内煅烧带的状态,各相关仪的显示数字及煅后焦质量分析结果,发现煅烧带及断后焦质量有超标趋势时,应及时对煅烧带进行调整,以免产生过大波动,调整时相关参数的调整幅度不宜过大,若急于求成往往事与愿违,不但不能收到预期的效果,而且还会使煅烧带处于失控状态。

6 结束语

通过对回转窑煅烧带的研究讨论,对回转窑煅烧带有一个更深刻的认识充分掌握有关煅烧的理论和技术,用理论指导实践,将技术应用于实际生产中,努力控制煅烧带于技术标准要求范围内,使煅烧生产处于最佳状态,对提高产量、质量,延长设备使用寿命以至增加经济效益无疑起到重要作用。

[1]谢有赞. 炭石墨热工设备及原理[M]. 长沙: 湖南大学炭素材料研究室,1987.

[2]钱湛芬. 炭素工艺学[M]. 北京: 北京冶金出版社,2001.

[3]刘志山. 回转窑煅烧石油焦工艺分析及技术改造[D]. 中南大学,2005.

[4]王莉,阳春华. 炭素煅烧自动控制系统的设计与实现[J]. 冶金自动化,2005,29 (3) : 46-49.

[5]李得福,郭煜平,索有琰. 高挥发份石油焦对回转窑煅烧工艺的影响[J]. 全国炭素制品信息网全国炭素技术信息交流会,2012.

The Process Parameters of Rotary Kiln Calcining Belt Effect on the Quality of Calcined Coke

YANG Yilin*

(HUANG HE XIN YE co.,LTD ,Qinghai Xining,811600,China)

This paper introduces different working conditions in oil coke production of rotary kiln. The potential relation between oil coke and calcining temperature in rotary kiln is discussed and clarified the influence of the parameters on the coke quality after calcining. Presented the determination method of the length、temperature and position of calcining of rotary kiln. Summarized the selection method of process parameters of calcining belt.According to the actual operation of rotary kiln,the parameters adjustment and control of calcining belt are put forward. It is important to clarify the influence of calcining temperature of rotary kiln on the quality of calcined petroleum coke. It is important to know the length and temperature of calcining of rotary kiln,and its position is important to the calcining quality of carbon rotary kiln.

calcining belt; calcined coke; adjustment and control

TP393

A

1672-9129(2017)06-0145-03

10.19551/j.cnki.issn1672-9129.2017.06.051

杨轶林. 浅议回转窑煅烧带对煅后焦质量的影响[J]. 数码设计,2017,6(6): 145-147.

Cite:YANG Yilin. The Process Parameters of Rotary Kiln Calcining Belt Effect on the Quality of Calcined Coke[J]. Peak Data Science,2017,6(6): 145-147.

2017-02-09;

2017-03-12。

杨轶林,男,汉,1968年10月出生,青海大通人,大专学历,高级技师。

Email:578837389@qq.com