二苯乙烯苯酚聚氧乙烯醚(10)的合成工艺

高洪军,陈世明,金一丰,糜泽峰

二苯乙烯苯酚聚氧乙烯醚(10)的合成工艺

高洪军1,陈世明1,金一丰1,2,糜泽峰1

(1浙江皇马科技股份有限公司,浙江上虞 312363;2浙江皇马表面活性剂研究有限公司,浙江上虞 312363)

目前二苯乙烯苯酚聚氧乙烯醚的合成工艺温度高,合成产品色泽深。为解决这一问题,本文介绍了苯乙烯和苯酚在催化剂H催化下生成二苯乙烯苯酚,以二苯乙烯苯酚和环氧乙烷为原料,三氟化硼乙醚络合物为催化剂制备二苯乙烯苯酚聚氧乙烯醚(10)。研究分析了催化剂、反应温度、反应时间等因素对产品性能的影响,结果表明:二苯乙烯苯酚的优选合成工艺为(苯乙烯)∶(苯酚)=2.05∶1,催化剂H用量(按苯酚质量计)为1.75%,反应温度100℃,反应时间4.5h。二苯乙烯苯酚聚氧乙烯醚的优选合成工艺为反应温度110~115℃,反应压力0.035MPa,催化剂用量(按物料总质量计)为0.02%。最终制备的聚醚产品色泽浅,分子量分布窄,目标组分二苯乙烯苯酚聚氧乙烯醚(10)的含量超过50%。

二苯乙烯苯酚;聚醚;催化剂;合成

二苯乙烯苯酚聚氧乙烯醚(简称2SP聚醚)是一种非离子表面活性剂,因其优良的乳化性、温黏性和杀菌性,在农药、涂料和清洗剂领域有非常广泛的应用。其合成工艺包括苯酚烷基化反应和乙氧基化反应,主要是以苯酚和苯乙烯为原料,催化加热下生成邻位、对位或多取代的苯乙烯基苯酚,再以苯乙烯基苯酚和环氧乙烷为原料,加压催化制备二苯乙烯苯酚聚氧乙烯醚。技术难点在苯酚的烷基化反应,即二苯乙烯苯酚(2SP)的质量对2SP聚醚的产品指标影响显著[1-2]。

2SP的合成工艺研究始于20世纪60年代,使用的催化剂种类很多,有无水氯化铝、三氟化硼、浓硫酸、卤化氢及其溶液、芳基磺酸、无机磷化合物、羧酸、有机阳离子交换树脂和苯酚铝等[3-4]。目前国内企业主要使用浓硫酸催化合成2SP,其优点是催化剂成本低、反应速度快,但硫酸腐蚀性强,反应温度高,副反应多,产品色泽较深,且反应后期需进行中和、过滤、水洗等操作,工艺繁琐,三废较多[4-5]。

本研究以自制复合催化剂H制备二苯乙烯苯酚(2SP),复合催化剂H的主要成分是对甲苯磺酸和亚磷酸,以二苯乙烯苯酚和环氧乙烷为原料,三氟化硼乙醚络合物为催化剂制备聚醚产品,研究分析较优的合成工艺,制备出色泽浅、分子量分布窄、目标组分含量高的聚醚产品。

1 实验部分

1.1 实验原料

苯乙烯,一级工业品;苯酚,分析纯;环氧乙烷,工业级;氢氧化钠,分析纯;磷酸,分析纯;硅藻土,工业级;吸附剂,工业级。

1.2 聚醚合成工艺

计量苯酚和催化剂加入装有搅拌器、温度计、冷凝管、恒压漏斗的四口烧瓶中,开启搅拌缓慢通氮气,油浴升至一定温度开始滴加苯乙烯,滴加完毕保温反应若干小时,待烷基化反应完全后,降至室温制得二苯乙烯苯酚产品[8]。

计量二苯乙烯苯酚和催化剂投入高压聚合釜,氮气置换3次后抽真空至–0.099MPa,升温至110℃开始环氧乙烷加料,加料时间2h,反应温度110~115℃,反应压力0.35MPa,加料完毕熟化0.5h,降温脱气制得二苯乙烯苯酚聚醚粗品。计量磷酸、硅藻土、吸附剂和去离子水加入聚醚粗品中,进行抽真空脱水后处理,脱水完毕,过滤得到二苯乙烯苯酚聚氧乙烯醚产品。其主要工艺流程如图1。

1.3 产品分析

1.3.1 化学分析

折光率测定:按照GB/T 6488—2008《化工产品折光率测定法》测定二苯乙烯苯酚产品的折光率(25℃),相同条件测试3次,取平均值作为测试结果。

图1 聚醚合成工艺流程

色泽测定:采用铂-钴色度仪(型号SD9012A)对2SP聚醚产品进行色泽测定。相同条件测试3次,取平均值作为测试结果。

羟值测定:按照GB12008.3—89《聚醚多元醇羟值测定方法》测定2SP聚醚产品的羟值,相同条件测试3次,取平均值作为测试结果。

浊点测定:按照GB/T5559—2010《非离子表面活性剂浊点测定方法》测试2SP聚醚1%水溶液浊点,相同条件测试3次,取平均值作为测试结果。

1.3.2 液相色谱分析(HPLC)

选用Agilent 1200型液相色谱仪分析2SP聚醚产品组分含量,分析条件:色谱柱XDB-C18-B2,柱温40℃,甲醇/水作溶剂,流量1.0mL/min。

1.3.3 红外光谱分析(IR)

选用BRUKER TENSOR27型红外色谱仪,液膜法分析2SP聚醚产品的分子结构。

2 结果与讨论

2.1 二苯乙烯苯酚的制备

2.1.1 催化剂的选择

2SP聚醚的制备过程包括苯酚烷基化反应和乙氧基化反应,苯酚的烷基化反应催化剂很多,选取常用的几种催化剂进行苯酚的烷基化反应,结果如表1所示。

二苯乙烯苯酚(2SP)的折光率(25℃)是1.5985~1.6020,产品的折光率越高表明组分中2SP的含量越高。由表1可知,相同实验条件,不同催化剂制备的二苯乙烯苯酚的折光率和2SP聚醚的色泽变化明显,其中以复合催化剂H催化制备的产品折光率最高,2SP聚醚色泽最浅。复合催化剂H的主要成分是对甲苯磺酸和亚磷酸,与浓硫酸相比,其酸性弱,无氧化性,催化活性高,副反应少。多聚磷酸和离子交换树脂多用于制备单取代苯乙烯基苯酚,对于二、三取代苯乙烯基苯酚的制备率低,综合考虑,优选复合催化剂H作为苯酚的烷基化反应催化剂[9-10]。

表1 苯酚烷基化反应结果

注:反应温度110℃,反应时间5h,(苯乙烯)∶(苯酚)=2.0∶1,催化剂用量为苯酚质量的1.5%

2.1.2 催化剂的用量

催化剂的多少直接影响反应速率和产品的质量,保持反应温度110℃,反应时间5h,(苯乙烯)∶(苯酚)=2.0∶1,考察催化剂H用量(按苯酚质量百分数计)对二苯乙烯苯酚(2SP)折光率和2SP聚醚色泽的影响,结果如图2所示。

图2 催化剂H用量对产品质量的影响

由图2可知,随着催化剂H用量的增加,2SP的折光率逐渐增加,表明产品中二苯乙烯苯酚的含量增多。当催化剂用量增加到一定时,产品的折光率保持不变,但产品色泽逐渐加深,原因是催化剂过多,反应速率过快,副反应增多,产品色泽加深。综合考虑,优选催化剂H的用量范围是1.5%~2%,较优用量为1.75%。

2.2 烷基化反应温度对产品质量的影响

保持(苯乙烯)∶(苯酚)=2.0∶1,催化剂H用量1.75%,反应时间5h,考察苯酚烷基化反应温度对二苯乙烯苯酚(2SP)折光率和2SP聚醚色泽的影响,结果如图3所示。由图3可知,反应温度低时,催化剂活性低,反应速率慢,副反应少,产品折光率和色泽值偏低。随着反应温度增加,反应速率加快,产品中二苯乙烯苯酚含量增多,折光率上 升[10-11]。当反应温度过高后,催化速率加快,副反应增加,且高温环境苯酚易被氧化,导致2SP聚醚产品色泽偏深。综合考虑,优选苯酚烷基化反应温度为100℃。

图3 反应温度对产品质量的影响

2.3 烷基化反应时间对产品质量的影响

保持(苯乙烯)∶(苯酚)=2.0∶1,催化剂H用量1.75%,反应温度100℃,考察苯酚烷基化反应时间对二苯乙烯苯酚(2SP)折光率和2SP聚醚色泽的影响,结果如表2所示。

表2 反应时间对产品质量的影响

苯酚烷基化反应时间包括苯乙烯滴加时间和保温反应时间,由表2可知,改变滴加时间和保温时间对产品质量影响显著。苯乙烯滴加时间较短时,反应速率快,反应温度不稳定,副反应多,苯乙烯易发生自聚反应,导致产品折光率低,2SP聚醚色泽深。滴加时间较长时,反应时间长,副反应增多,苯酚易被氧化,2SP聚醚色泽加深[11],故优选苯乙烯的滴加时间为2.5h。保持滴加时间2.5h不变,改变保温时间,发现保温时间较短时,反应不完全,产品折光率低,保温时间较长时,产品折光率基本保持不变,但反应时间长易使2SP聚醚色泽加深,故优选保温时间为2h。综合考虑,苯酚烷基化反应时间为4.5h。

2.4 烷基化物料配比对产品质量的影响

保持反应温度100℃,反应时间4.5h,催化剂H用量1.75%,考察苯乙烯和苯酚摩尔比对二苯乙烯苯酚(2SP)折光率和2SP聚醚色泽的影响,结果如表3所示。由表3可知,随着苯乙烯用量的增加,产品折光率增大,2SP聚醚色泽基本保持不变,表明苯乙烯过量后,苯酚反应完全,产品中二苯乙烯苯酚的含量增加,折光率上升。但苯乙烯用量过多后,易发生自聚反应,影响2SP聚醚色泽加深,综合考虑,优选(苯乙烯)∶(苯酚)=2.05∶1。

表3 物料配比对产品质量的影响

2.5 二苯乙烯苯酚聚氧乙烯醚的制备

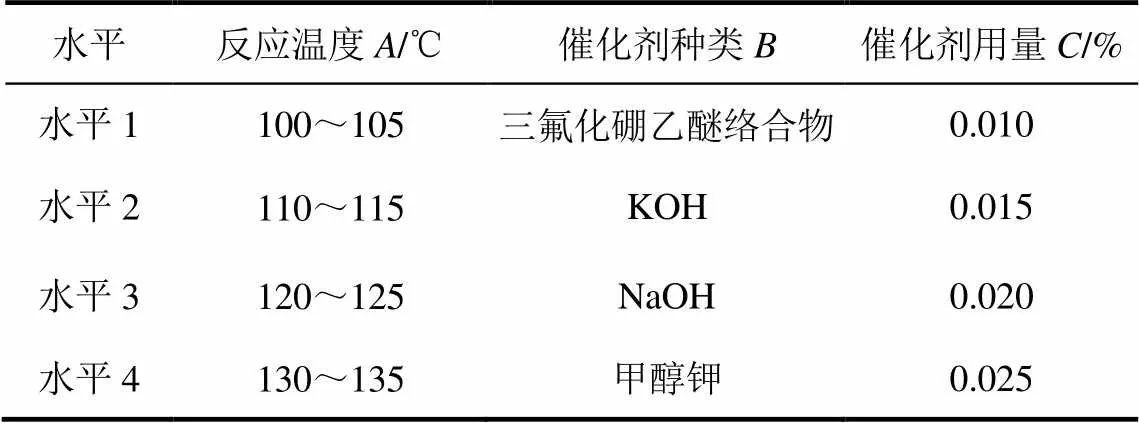

二苯乙烯苯酚聚氧乙烯醚(2SP聚醚)制备工艺的影响因素很多,主要包括催化剂种类及用量、反应温度和压力、反应时间、物料配比等,其中反应时间由催化剂和反应温度确定,反应压力和物料配比由制备产品种类确定,因此选取反应温度()、催化剂种类()、催化剂用量()3个因素,设计三因素四水平正交实验,优选出2SP聚醚的最优合成工艺[12-13]。表4是正交实验水平表,表5是实验结果分析表。

色泽值和分子量分散系数是2SP聚醚的关键性指标,色泽值和分散系数小,产品分子量分布窄,色泽浅,性能针对性强,稳定性好,长期放置不分层。由表5可知,3个因素对产品指标影响显著,反应温度高,催化剂用量多,则副反应增加,产品分子量分布变宽,色泽加深。不同催化剂的催化活性不同,制备的产品分子量分布也差异较大。由表5中的极差值,确定影响因素大小。

(1)2SP聚醚色泽:>>,表明催化剂种类是影响产品色泽的主要因素。

(2)2SP聚醚分子量分散系数:>>,表明催化剂种类是产品分子量分布的主要因素。

通过软件计算值确定出最优水平为213,即最优工艺是选用三氟化硼乙醚络合物催化剂,催化剂用量0.02%(按物料总质量计),反应温度110~115℃。

表4 正交实验水平表

表5 实验结果分析表

2.6 二苯乙烯苯酚聚氧乙烯醚的结构表征

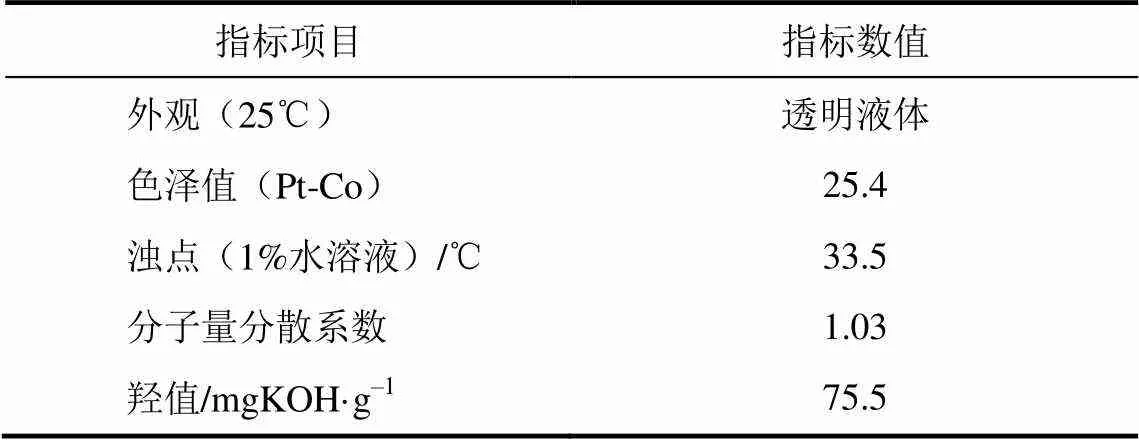

2.6.1 化学指标分析

按实验优选工艺制备二苯乙烯苯酚聚氧乙烯醚,表6是制备产品的指标。由表6可知,制备的聚醚产品色泽浅、分子量分布窄,常温下呈无色透明状。分析产品的浊点和羟值可知,产品的平均分子量为742,计算得出分子结构中含10个环氧乙烷链段,初步判断产品分子结构如图4所示[14]。

表6 二苯乙烯苯酚聚氧乙烯醚的产品指标

图4 产品分子结构

2.6.2 红外光谱表征

对制备的聚醚产品进行红外光谱分析,如图5所示,1110.38cm–1、2871.29cm–1、3353.96cm–1处分别是C—O—C、—CH2—、—OH的特征吸收峰,3020~3058cm–1处是分子结构中Ar—H的特征吸收峰。根据各吸收峰的强度及位置间相互关系[14-15],可进一步确定制备的聚醚产品是二苯乙烯苯酚聚氧乙烯醚(10)。

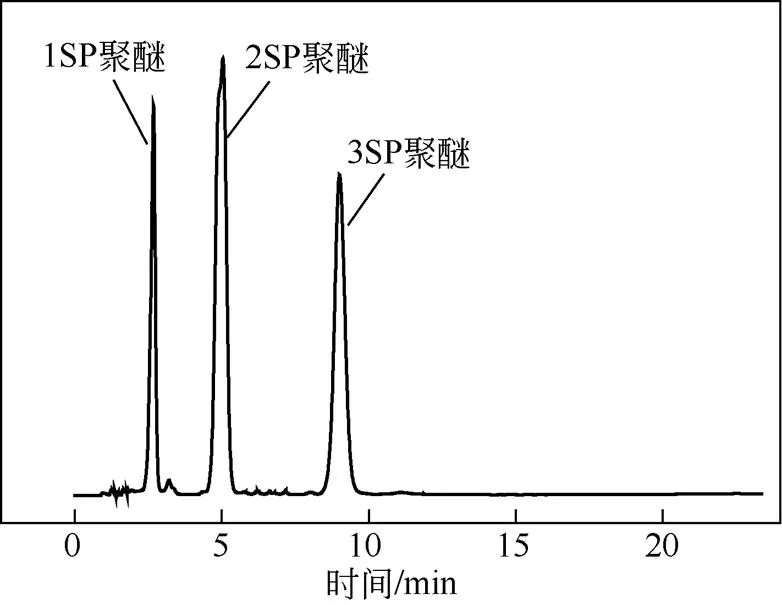

2.7 二苯乙烯苯酚聚氧乙烯醚的组分分析

按实验优选工艺制备二苯乙烯苯酚聚氧乙烯醚,采用液相色谱仪对制备产品进行组分分析,如图6所示,可知制备产品的主要组分是一苯乙烯苯酚聚氧乙烯醚(1SP聚醚)、二苯乙烯苯酚聚氧乙烯醚(2SP聚醚)、三苯乙烯苯酚聚氧乙烯醚(3SP聚醚)。通过积分计算得出1SP聚醚含量为17.03%,3SP聚醚含量为30.27%,目标产物2SP聚醚含量为52.70%。

3 结论

(1)苯酚和苯乙烯在复合催化剂H作用下 合成二苯乙烯苯酚,优选合成工艺是(苯乙烯)∶(苯酚)=2.05∶1,催化剂H用量1.75%(按苯酚质量分数计),反应温度100℃,苯乙烯滴加时间2.5h,保温反应时间2h,制备产品的折光率达到1.6005。

图5 二苯乙烯苯酚聚氧乙烯醚的红外光谱图

图6 二苯乙烯苯酚聚氧乙烯醚的液相色谱图

(2)以二苯乙烯苯酚和环氧乙烷为原料,三氟化硼乙醚络合物为催化剂,制备二苯乙烯苯酚聚醚产品。优选工艺是催化剂用量0.02%(按物料总质量分数计),反应温度110~115℃,制备的产品色泽浅、分子量分布窄,常温下呈无色透明状,其中目标组分二苯乙烯苯酚聚氧乙烯醚(10)含量为52.7%。

[1] 王德堂,夏先伟,王峰. 防老剂SP的生产及应用[J]. 广东化工,2013,40(11):48-49.

WANG D T,XIA X W,WANG F. The production and application of actioxidant SP[J]. Guangdong Chemical Industry,2013,40(11):48-49.

[2] 由君,刘波,段聪文,等. 4-枯基酚与2,4-二枯基酚联产工艺[J]. 化工学报,2012,63(5):1429-1436.

YOU J,LIU B,DUAN C W,et al.Process for-production of 4-cumylphenol and 2,4-dicumylphenol[J].CIESC Journal,2012,63(5):1429-1436.

[3] 兀新养,邹忠良,黄捷. 矿物质催化合成SP及SP-C[J]. 应用化工,1997(3):19-21.

WU X Y,ZHOU Z L,HUANG J.Mineral catalyzed to synthesizing SP and SP-C[J].Applied Chemical Industry,1997(3):19-21.

[4] 沈之芹,王芳.-甲基苯乙烯与苯酚的烷基化反应研究[J]. 合成化学,2006,14(2):196-199.

SHEN Z Q,WANG F . Study on the aryl-alkylation of phenol with α-methylstyrene[J]. Chinese Journal of Synthetic Chemistry,2006,14(2):196-199.

[5] XU R,BELHAROUAK I,LI J C M,et al. Role of polysulfides in self-healing lithium-sulfur batteries[J]. Advanced Energy Materials,2013,3(7):833-838.

[6] ZHANG C,LV W,ZHANG W,et al. Reduction of graphene oxide by hydrogen sulfide:a promising strategy for pollutant control and as an electrode for LI-s batteries[J]. Advanced Energy Materials,2014,4(7):175-182.

[7] 张金龙,陈墨雨. 苯乙烯化苯酚的合成研究[J]. 精细石油化工进展,2009,10(1):51-54.

ZHANG J L,CHEN M Y.Synthesis of styrenated phenol[J].Advances in Fine Petrochemicals,2009,10(1):51-54.

[8] 姜永波,邵玉昌,杨锦宗,等. 2,4-二枯基酚的合成研究[J]. 精细化工,2002,19(4):217 -220.

JIANG Y B,SHAO Y C,YANG J Z.Preparation of 2,4-di-(1-phenylisopropyl)phenol[J].Fine Chemicals,2002,19(4):217 -220.

[9] STEVENSON D R,NGUYEN D N,MCROWE A W. Hydrolytically stable pentaerythritol diphosphies:WO9417082[P]. 1994-08-04.

[10] ZHANG S S,TRAN D T. How a gel polymer electrolyte affects performance of lithium/sulfur batteries[J]. Electrochimica Acta,2013,114:296-302.

[11] 毛培坤,陈夫宜.-甲基苄基酚聚氧乙烯醚(-二甲基苄基酚聚氧乙烯醚)的研制[J]. 日用化学工业,1995(5):9-13.

MAO P S,CHEN F Y.Preparation of-methylbenzyl phenolpolyoxyethylene ether (-dimethylbenzyl phenolpolyoxyethylene ether)[J].China Surfactant Detergent & Cosmetics,1995(5):9-13.

[12] 陈世明,金一丰,高洪军,等. 聚羧酸减水剂的常温合成工艺[J]. 化工进展,2016,35(11):3645-3649.

CHEN S M,JIN Y F,GAO H J,et al. Synthesis process of polycarboxylic water reducer at ambient temperature[J]. Chemical Industry and Engineering Progress,2016,35(11):3645-3649.

[13] 万庆梅,王胜利,刘志湘. 硫酸氢钠催化合成三苯乙烯苯酚聚氧乙烯醚油酸酯[J]. 应用化工,2014,44(6):1026-1028.

WAN Q M,WANG S L,LIU Z X. Synthesis of tristyrylphenol polyoxyethylene ether oleate by sodium bisulfate[J]. Applied Chemical Industry,2014,44(6):1026-1028.

[14] 张凯,张纯希,王卫红. 苯乙烯化苯酚聚氧乙烯醚组成结构鉴定[J]. 辽宁化工,1995(6):52-53.

ZHANG K,ZHANG C X,WANG W H. Identification of the styrenated phenol polyoxyethylene ether structure[J]. Liaoning Chemical Industry,1995(6):52-53.

[15] 张云川,卢洪.-甲基苄基酚聚氧乙烯醚的结构分析[J]. 日用化学工业,1996(6):42-43.

ZHANG Y C,LU H. Analysis of α-methylbenzyl phenolpolyoxyethylene ether structure[J]. China Surfactant Detergent & Cosmetics,1996(6):42-43.

Synthetic process of diphenylethene phenol polyoxyethylene ether (10)

GAO Hongjun1,CHEN Shiming1,JIN Yifeng1,2,MI Zefeng1

(1Zhejiang Huangma Technology Co.,Ltd.,Shangyu 312363,Zhejiang,China;2Zhejiang Huangma Surfactant Research Co.,Ltd.,Shangyu 312363,Zhejiang,China)

The main problems with current synthetic process of diphenylethene phenol polyoxyethylene ether were high temperatures and deep colors. To solve this problem,a new process was proposed that phenethylene reacted with phenol at the present of catalyst H and formed diphenylethene phenol,and diphenylethene phenol reacted with ethylene oxide at the present of boron trifluoride ether complex and formed diphenylethene phenol polyoxyethylene ether. The effects of catalyst,reaction temperature,reaction time,and other factors on the performance of diphenylethene phenol polyoxyethylene ether were discussed. The optimal process conditions of diphenylethene phenol were that the mole ratio(phenethylene)∶(phenol)=2.05∶1,reaction temperature 100℃,reaction time 4.5h,dosage of catalyst H 1.75% based on mass of phenol. And the optimal process conditions of diphenylethene phenol polyoxyethylene ether were that reaction temperature 110—115℃,reaction pressure 0.035MPa,dosage of boron trifluoride ether complex 0.020% based on mass of material. Ultimately,the polyether had the characteristics of low color,narrow distribution of molecular weight,and the content of diphenylethene phenol polyoxyethylene ether(10) was over 50%.

diphenylethene phenol;polyether;catalyst;synthesis

TQ317

A

1000–6613(2017)12–4635–06

10.16085/j.issn.1000-6613.2017-0611

2017-04-10;

2017-05-10。

高洪军(1988—),男,助理研究员。E-mail:ghjxly@sina.com。

金一丰,教授级高级工程师,从事表面活性剂与化纤油剂分析和研究。E-mail:13357576887@163.com。