旋流器的微米级颗粒分级性能分析

袁惠新,方勇,付双成,叶娟,方毅

旋流器的微米级颗粒分级性能分析

袁惠新1,2,方勇1,2,付双成1,2,叶娟1,2,方毅1,2

(1常州大学机械工程学院,江苏常州 213164;2常州大学江苏省绿色过程装备重点实验室,江苏常州 213164)

微型旋流器中的超重力场和剪切湍流场可以强化微米级颗粒的分级。为了分析旋流器的微米级颗粒分级性能,本文通过试验与数值模拟相结合的方法研究了入口速度和底流分率对旋流分级的影响。数值模拟方面使用雷诺应力模型模拟了微型旋流器内的流场,试验方面使用直径为20mm的微型旋流器来分级粒度分布为2~50μm的颗粒物料。结果表明,随着入口速度的增大,分割粒度50减小,可达4.8μm,分级精度提高,可达0.45;随着底流分率f的增大,不会显著改变切向和径向速度,颗粒在旋流器内的沉降速度变化不大,但轴向速度会减小,使得颗粒在旋流器内的停留时间增加,分级效率提高;当底流分率f<0.6时,随着f的增大,分割粒度50减小,可达4.7μm,分级精度提高,可达0.6;当底流分率f>0.6时,分割粒度50增大,分级精度降低。

微型旋流器;数值模拟;粒度分布;颗粒物料

微米级颗粒以其优异的性能得到广泛应用,然而实际应用对于其粒度大小及分布范围有一定的要求。例如,要求节能灯用荧光粉粒径在5~8μm之间[1],而彩色等离子体显示屏的荧光粉粒径则在2~4μm之间[2]。在复印粉生产行业,要求的粉料粒度50处于8.6~9μm,最大颗粒必须小于20μm,而小于5.4μm的颗粒必须在2%~3%以下[3]。3D打印用的粉末粒度也有一定的粒度大小及分布范围要求。然而,无论是自然界的原产品,还是经过各种加工所得到的粉体,它们的粒度往往达不到应用要求,需要经过分级处理[4]。

大颗粒的分级可用筛分或沉降法[5],但微米级颗粒,由于其容易团聚,筛分比较困难,且其团聚和沉降速度小,沉降分级也不易进行。微米级颗粒的分散是其分级的前提条件。因此,对于微米级颗粒的沉降分级,必须要解决两个问题[6]:一是使颗粒充分分散,二是要有强大的超重力场,以加速颗粒的沉降及增大颗粒间的沉降速度差。

旋流分离器内的流场具有超重力特性,例如直径10mm的微型旋流器,可产生大约10000的离心加速度[7]。此外,旋流分离器内的流场还具有强力的湍流及剪切特性,可以对微米颗粒有强力的分散作用[8-9]。因此,微型旋流分离器可望用于微米级颗粒的分级[10],且旋流分离器体积小、结构简单、安装方便,因此,微型旋流分级器具有广阔的发展应用前景[11]。

国内外在旋流分级方面的研究工作,主要用几十毫米乃至几百毫米直径的旋流器分离几十乃至几百微米的颗粒,少量的用微型旋流器进行试验研究。张士瑞等[12]采用直径10mm的微型旋流器,分离平均粒度为16μm的超细催化剂粉末,分离效果理想。李航等[13]采用直径10mm水力旋流器分级苏州高岭土初选浆液,得到了粒度小于20μm的精矿。魏丽芳等[14]研究了4μm的α-Al2O3的旋流分级,认为小直径长锥型的水力旋流器可满足工艺要求。陈玮 等[15]研究了旋流分级在超细α-Al2O3粉体中的应用,通过研究分散剂、超声波等因素对旋流分级的影响,结果发现分散剂有利于提高颗粒的分级效果。ENDRES等[16]用直径为20mm的微型旋流器分级粒径小于30μm的石英粉,通过试验得到分割粒度50小于5μm,与此同时,分级精度也有提高。UDAYA等[17]通过数值模拟和试验的方法对直径为10mm的微型旋流器进行分级性能分析,结果得到分割粒度50在4.9~14μm之间。KAWATRA[18]用直径为102mm的旋流器分级颗粒粒度50=25μm的物料,通过调节温度和颗粒浓度来改变黏度,但是发现黏度对分级精度没有显著影响。ABDOLLAHZADEH等[19]通过研究颗粒形状、进料浓度等因素对旋流分级的影响,结果得到在最圆的球形颗粒和最小进料浓度的情况下,旋流器的分级效果最好。

本文介绍了用20mm直径的微型旋流分离器对2~50μm粒度范围的颗粒进行分级研究,包括旋流器的入口速度和底流分率对分级效果的影响。

1 研究方法

本文采用试验研究和CFD数值模拟相结合的方法来研究微型旋流器对微米级颗粒的分级性能。

1.1 试验研究方法

1.1.1 试验装置流程

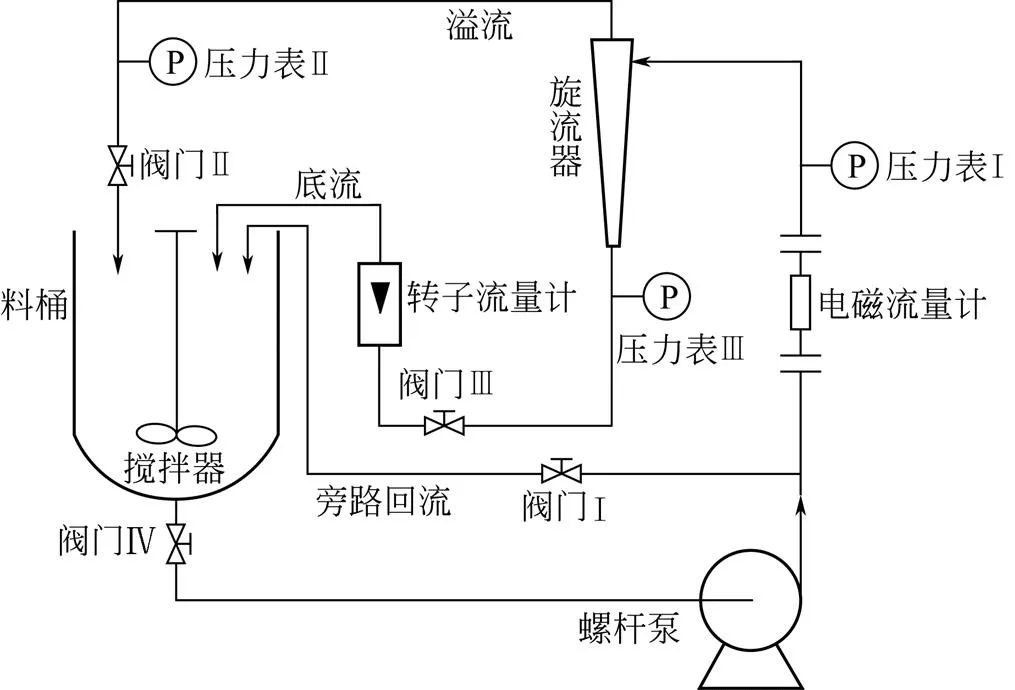

试验流程如图1所示,料桶中的物料由搅拌器连续的机械搅拌,充分分散后形成均匀分布的悬浮液。料液由料桶进入螺杆泵后分为两路,一路通过旁路回到料桶中,阀门Ⅰ主要起调节管路流量,稳定流量的作用。一路通过电磁流量计和压力表Ⅰ后由旋流器的进料口进入旋流器内部,经旋流分离后料液分别从旋流器的溢流口和底流口排出,排出的底流料液经过转子流量计和压力表Ⅲ回到料桶里,排出的溢流料液通过压力表Ⅱ回到料桶里,料液可以循环使用。旋流器溢流和底流的流量分率可通过阀门Ⅱ和阀门Ⅲ调节。

1.1.2 旋流器

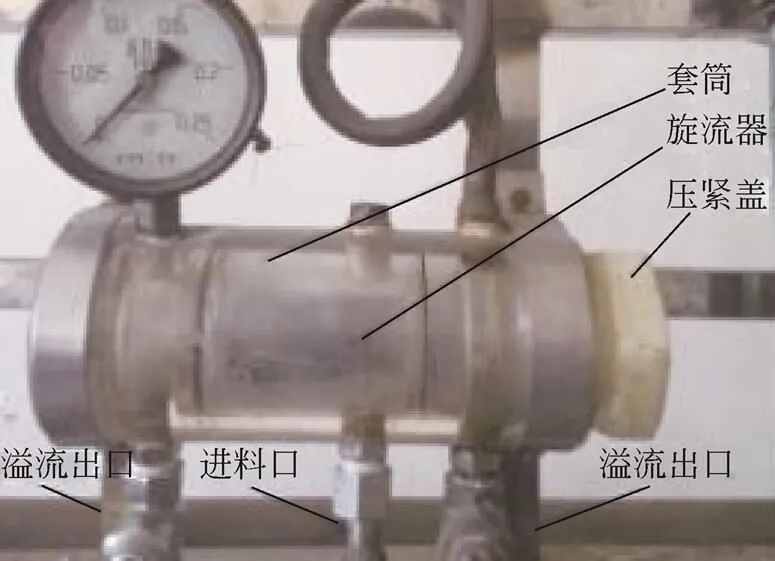

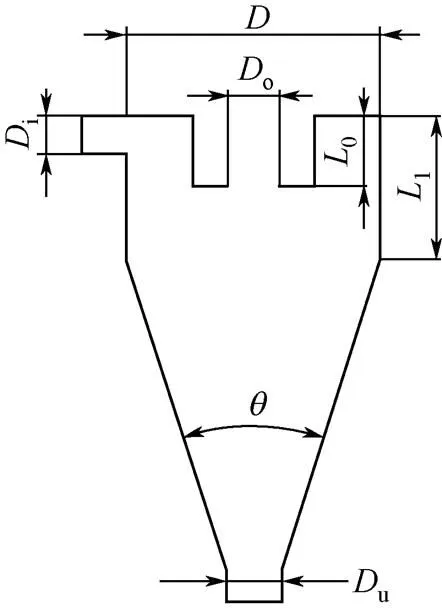

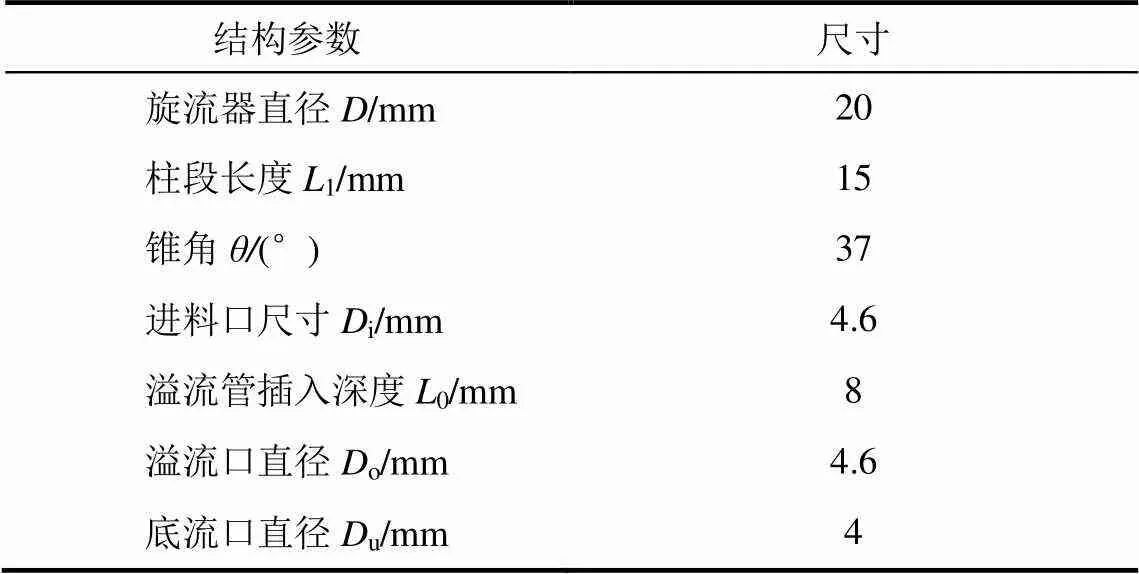

试验所用旋流器为单入口微型旋流器,如图2所示。其材料为金属铜,分为有着进口的柱段、有着底流口的锥段和有着溢流口的顶盖三段,连接部分有密封圈,组合完成后放入如图3所示的套筒内,通过套筒右侧的压紧塞压紧密封,更换不同的部件可以得到不同结构的旋流器。图4为旋流器结构简图,表1是旋流器的具体尺寸。

图1 试验流程图

图2 旋流器实物图

图3 设备外观图

图4 旋流器结构简图

表1 旋流器的主要结构参数

1.1.3 试验物料

试验物料为100L水、500g铝粉和30mL消泡剂配置而成的非均相混合物。

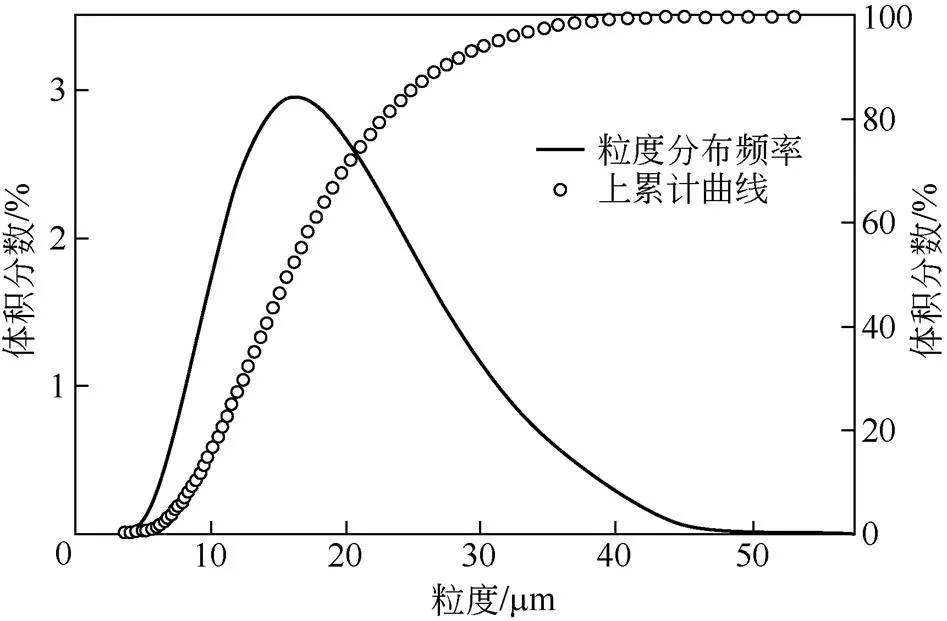

试验用的铝粉密度为2700kg/m³。铝粉久置后易聚结成团,需要分散、筛分处理,图5为筛分后所得到的铝粉。通过马尔文2000激光粒度分析仪得到铝粉的粒度分布和上累计曲线如图6所示,铝粉粒度分布范围是2~50μm,平均粒度是16.6μm。

图5 铝粉和筛子

图6 试验物料粒度分布图

1.1.4 样品分析

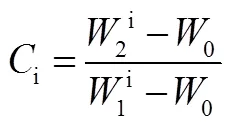

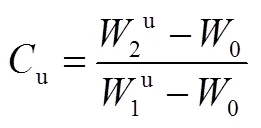

本试验采用称重法测量样品浓度。简单来说,先称坩埚的重量0,然后将样品倒入坩埚称得样品和坩埚总重(1),最后烘干称得坩埚和铝粉的重量2。因此,进料和底流中铝粉的质量浓度分别见式(1)、式(2)[4]。

1.1.5 分级性能的计算

(1)分级效率 由底流和进料中的铝粉的含量可以计算得到一般总效率T。一般总效率T见 式(3)。

式中,f为底流分率,f=u/i,u、i分别是底流流量和进料流量;u、i分别是底流的浓度和进料的浓度。

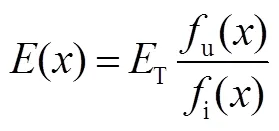

不同粒度的颗粒有着不同的分离效率,根据总效率,粒度为的颗粒的粒级效率()定义为式(4)。

式中,u()和i()分别为底流和进料的粒度分布频率。

(2)分割粒度 在粒级效率曲线上对应于50%分离效率的粒度被定义为分割粒度,用50表示,这种粒度的颗粒被分离和不被分离的可能性各为50%。

(3)分级精度 分级精度主要用于分级过程的评价,定义为50%粒级效率点两侧的两个对称点的粒度之比,即式(5)。

1.2 模拟研究方法

本文采用CFD软件Fluent 6.3.26 研究微型旋流器内的流场及分级性能。由于雷诺应力模型(RSM)可以更好地模拟旋流器内湍流地各向异性,所以进行数值模拟计算的时候,求解器选用Pressure Based 隐式求解器,湍流模型选用RSM模型,压力-速度耦合方式选用SIMPLEC算法,压力插补格式选用PRESTO格式控制。进料口设置为速度入口,底流口和溢流口设置为自由出口(Outflow)。最终可得到旋流器内流体的速度和湍流强度分布。

2 结果与讨论

2.1 入口速度对旋流分级性能的影响

为了研究入口速度对旋流分级的影响,模拟和试验采用=20mm、=37°、o/=0.23、u/=0.2的微型旋流器,固定底流分率为0.2,只改变其入口速度,采用轴向相对位置/=1.5截面为基准,以此分析入口速度对旋流分级的影响。

2.1.1 入口速度与压力降的关系

在Fluent数值模拟中,物理模型的近似、网格的划分以及其他的一些因素会使模拟值偏离实际值。因此,必须对数值模拟的可靠性进行验证。压力降是衡量旋流器能量消耗程度的一个重要参数,通过试验与模拟分别得到的压力降进行对比可以间接验证模拟的可靠性。图7为试验和模拟得出的压力降与入口速度之间的关系。虽然在高入口速度时偏较大,但模拟曲线和试验曲线具有较好的吻合性,说明模拟具有一定的可靠性。

图7 试验与模拟所得的入口速度与压力降的关系

2.1.2 入口速度对内部流场的影响

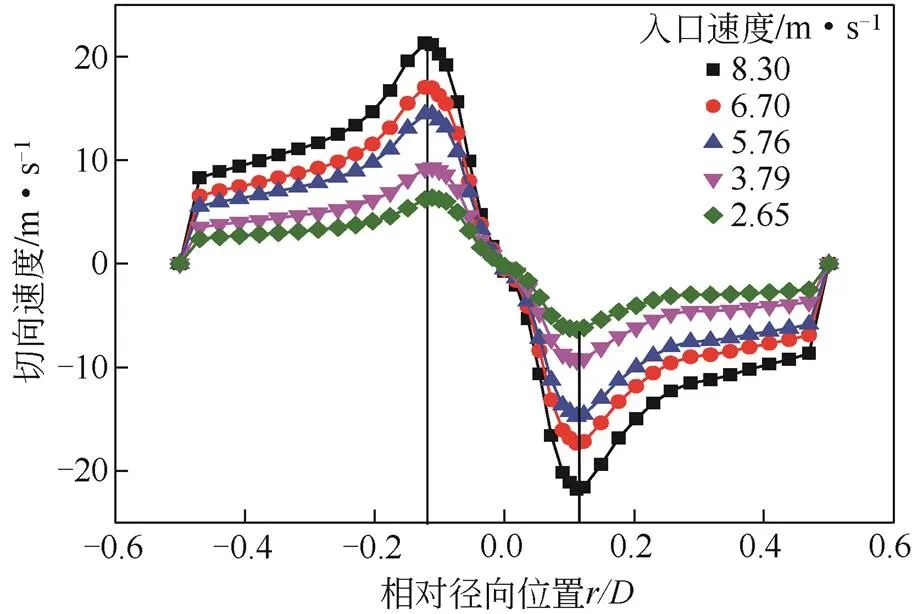

图8为模拟所得不同的入口速度的情况下参考截面上的径向分布。由图8可以看出,随着入口速度的提高,流体的切向速度也在增大,在相对径向位置/=0.12处流场的切向速度最大。随着切向速度的增大,颗粒受到更大的离心力,颗粒沉降速度增加,旋流器的分割粒度50减小。

从图8还可看出,微型旋流器内的流场为典型的组合涡,具有剪切作用,且入口速度越大,切向速度梯度越大,剪切作用越大。

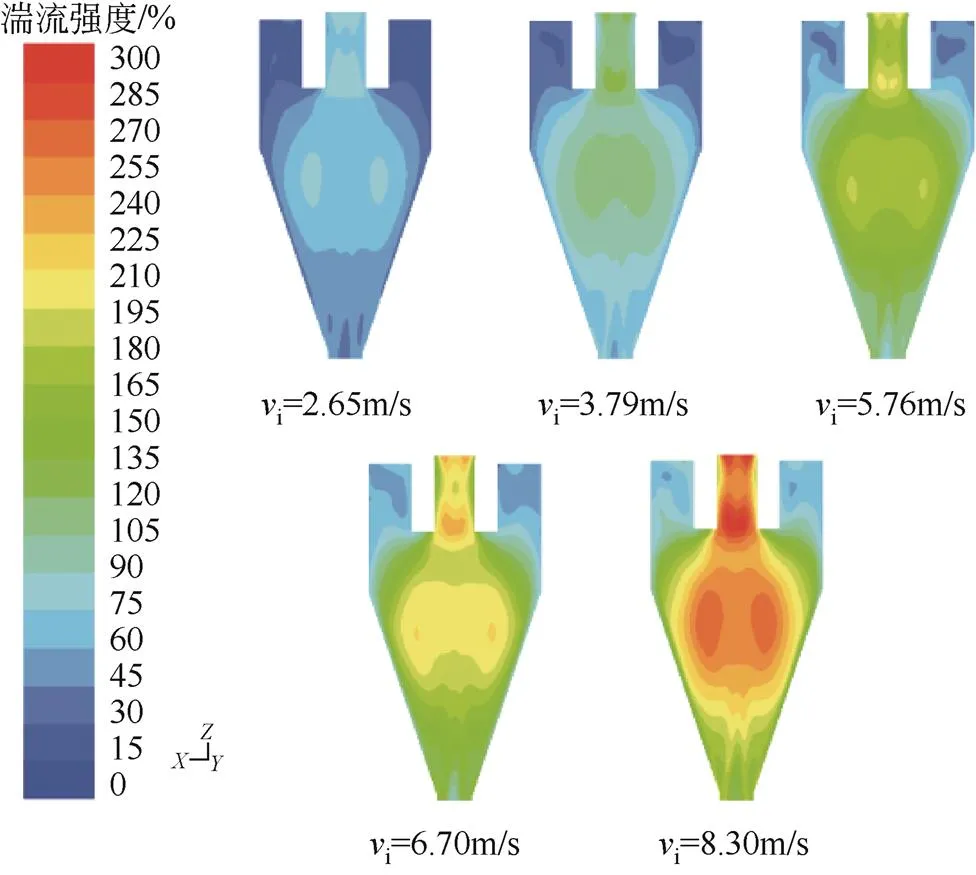

2.1.3 入口速度对旋流器内部湍流强度分布的影响

图9为模拟所得=0截面处不同入口速度下旋流器内的湍流强度分布云图。从图9可以看出,随着入口速度增大,旋流器内的湍流强度也跟着增强,促进对团聚颗粒的分散,这对分级有利,但是过大的湍流强度对分级不利,可能会导致颗粒反混,影响分级的效果。

2.1.4 入口速度对分级效率的影响

图10为试验所得的旋流器在不同入口速度下的级效率曲线,随着入口速度的增加,级效率曲线向左偏移,相同粒度的颗粒在入口速度增加时分级效率增加。但是对于粒度为1~4μm的颗粒入口速度对其分级效率的影响不明显。这是因为随着入口速度的增大,颗粒在旋流器内的停留时间变短,粒度小的颗粒沉降速度慢,来不及沉降。而且随着入口速度的增大,旋流器内的湍流强度增强,粒度 小的颗粒更易受高湍流的影响,使其沉降更加困难,甚至会出现反混。

图8 入口速度对切向速度分布的影响

图9 X=0截面处不同入口速度的湍流强度分布云图

图10 不同入口速度的级效率曲线

图11为入口速度对分割粒度50的影响。随着入口速度的增大,分割粒度减小,可达到4.8μm。这是因为随着入口速度的增大,旋流器内流体的切向速度增大,产生更大的离心分离作用,颗粒沉降速度增大,粒度较小的颗粒被分离出来。

图12为入口速度对分级精度的影响。随着入口速度的增大,在离心加速度提高的同时,湍流分散作用提高,旋流器的分级精度呈现较为稳定的上升趋势,可达到0.45。

图11 入口速度对分割粒度的影响

图12 入口速度对分级精度的影响

2.2 底流分率对旋流分级的影响

为了研究底流分率对旋流分级的影响,模拟和试验都采用=20mm、=37°、o/=0.23、u/=0.2的微型旋流器,采用轴向位置/=1.5截面为基准,固定入口速度为5.76m/s,改变其底流分率。以此分析底流分率对旋流分级的影响。

2.2.1 底流分率对内部流场的影响

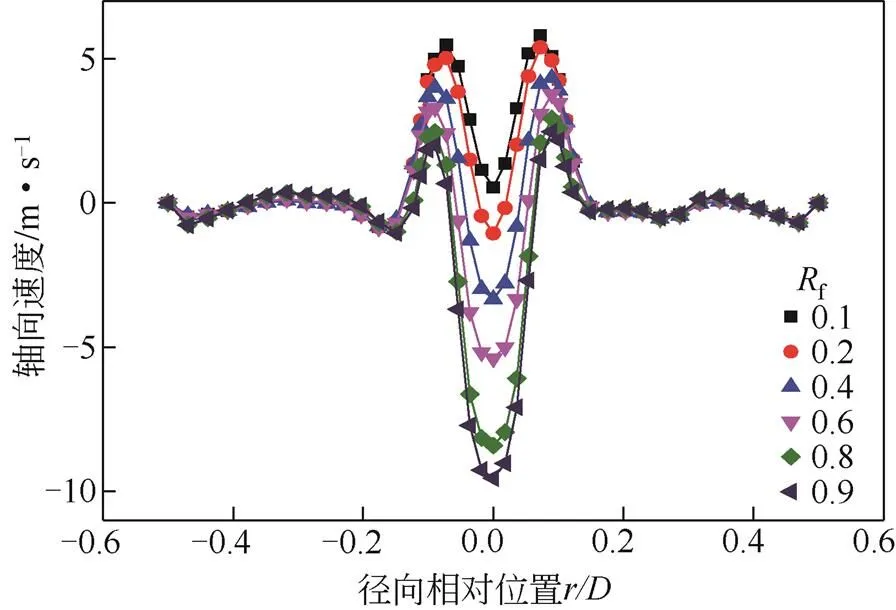

图13、图14和图15为模拟所得底流分率对切向、轴向和径向速度分布的影响。从图中可以看出,底流分率对切向速度的影响不大,对径向速度稍有影响,对轴向速度影响大。

随着底流分率的提高,向下的外旋流的轴向速度变化不大,但是向上的内旋流的轴向速度在减小,而受底流分率影响最大的是溢流口处的回流,随着底流分率的增大,回流从无到有逐渐增大,当底流分率f>0.6时,溢流口处回流增大的幅度显著 提高。

2.2.2 底流分率对旋流器内部湍流强度分布的影响

图16为模拟所得的=0截面处不同底流分率下旋流器内的湍流强度分布云图,可以看出,当底流分率由0.1增大到0.6时,旋流器内部的湍流强度较强的区域在锥段靠近柱段的地方,湍流强度稍有下降,有利于颗粒的分散,这对旋流分级有利。当底流分率大于0.6时,旋流器内湍流强度较强的区域向旋流器底流口方向偏移,该区域较强的湍流使得颗粒反混,使得分级效果下降。这是因为随着底流分率的增大,更多的旋流器中的流体从底流口排出,这导致旋流器锥段和底流口的湍流强度的增加。

图13 底流分率对切向速度分布的影响

图14 底流分率对轴向速度分布的影响

图15 底流分率对径向速度分布的影响

图16 X=0截面处不同底流分率下旋流器内部的湍流强度分布云图

2.2.3 底流分率对分级效率的影响

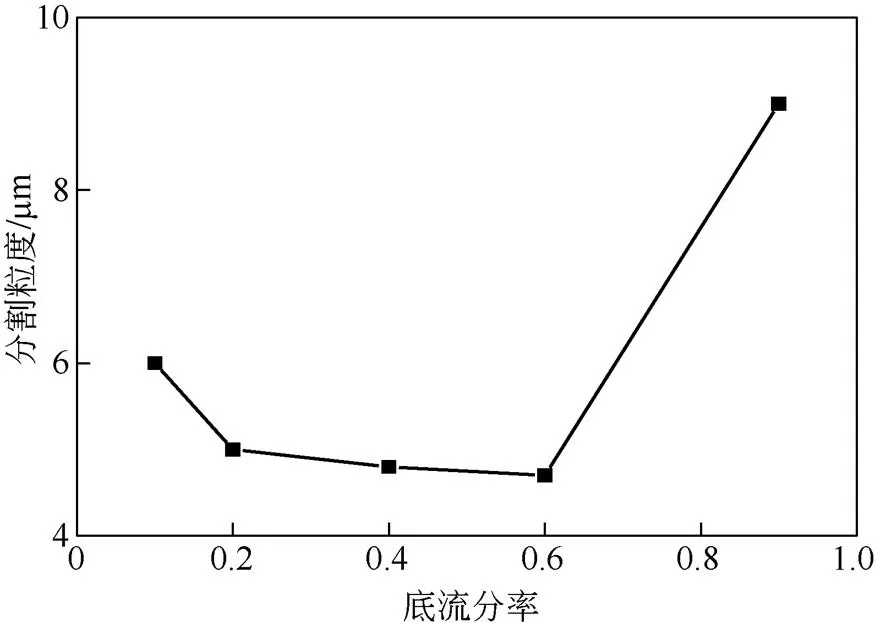

图17为试验所得不同底流分率的级效率曲线。从图17可以看出,当f<0.6时各级效率曲线变化很小,而当f>0.6时级效率曲线向右偏移,50增大。

图17 不同底流分率的级效率曲线

底流分率的增大,不会显著改变切向和径向速度,颗粒在旋流器内的沉降速度变化不大。内旋流轴向速度的减小会使得颗粒在旋流器内的停留时间增加,这会使得更多的颗粒充分沉降后被分离,与此同时,当f<0.6时,随着f的增大,湍流强度稍有下降,有利于颗粒的分散,这对旋流分级有利,分割粒度50减小,分级精度提高。当底流分率f>0.6时,溢流回流大幅增加,这将导致更多溢流产品的反混,同时,底流口区域较强的湍流使得颗粒反混,影响分级效果,分割粒度50增大,分级精度降低。

图18和图19分别是底流分率对分割粒度和分级精度的影响,随着底流分率的提高,分割粒度50减小,可达4.7μm,分级精度提高,可达0.6。但是当底流分率f>0.6时,由于底流口区域较强的湍流使得颗粒反混,影响分级效果,分割粒度50增大,分级精度降低。

3 结论

在本研究条件范围内,得出如下结论。

图18 底流分率对分割粒度的影响

图19 底流分率对分级精度的影响

(1)随着入口速度的增加,分割粒度50减小,微型旋流器可以分级处理粒度更小的粉体产品,分割粒度50可达4.8μm。

(2)随着入口速度的增加,湍流强度也增大,促进对团聚颗粒的分散,因此,分级精度可以提高,分级精度可达0.45。

(3)随着底流分率f的增大,不会显著改变切向和径向速度,颗粒在旋流器内的沉降速度变化不大,但轴向速度会减小,使得颗粒在旋流器内的停留时间增加,分级效率提高。

(4)当f<0.6时,随着f的增大,旋流器内湍流强度下降,这对旋流分级有利,分割粒度50减小,可达4.7μm,分级精度提高,可达0.6;当底流分率f>0.6时,溢流回流大幅增加,底流口区域湍流强度增加,颗粒反混加剧,分割粒度50增大,分级精度降低。

[1] 杨宇锋.中国灯用稀土荧光粉行业的发展现状[J].稀有金属快报,2008,27(9):17-19.

YANG Y F.Development of China's lamp with rare earth phosphor industry status [J].Rare Metals Letters,2008,27(9):17-19.

[2] 胡文波.彩色等离子体显示器用荧光粉[J].真空电子技术,1998(3):32-36.

HU W B.The phosphors for color plasma display panels [J]. Vacuum Electronics,1998(3):32-36.

[3] 蔡相涌,茅晓东,王宪,等. 复印粉的粉碎分级技术[J].化工进展,1996,15(1):43-44.

CAI X Y, MAO X D,WANG X,et al.Crushing and grading technology of copy powder[J].Chemical Industry and Engineering Progress,1996,15(1):43-44.

[4] 袁惠新,冯骉.分离工程[M].北京:中国石化出版社,2001.

YUAN H X,FEN B. Separation engineering[M].Beijing:China Petrochemical Press,2001.

[5] 赵国庆,张明贤.水力旋流器分离技术[M].北京:化学工业出版社,2003.

ZHAO G Q,ZHANG M X. Hydrocyclone separation technology [M].Beijing:Chemical Industry Press,2003.

[6] 潘家祯.过程原理与装备[M].北京:化学工业出版社,2008.

PAN J Z.The process principle and equipment[M].Beijing:Chemical Industry Press,2008.

[7] KAWATRA S K.The effect of slurry viscosity on hydrocyclone classification [J].International Journal of Mineral Processing,1996,48 (2) :39-50.

[8] 宋振东.小直径水力旋流器微细分级模型[J].中国有色金属学报,1998,8(3):492-496.

SONG Z D.Fine classification model of small diameter hydrocyclone[J]. Chinese Journal of Nonferrous Metals,1998,8(3):492-496.

[9] PASQUIER S,CILLIERS J J.Sub-micron particle dewatering using hydrocyclones[J].Chemical Engineering Journal,2000,80(3):283-288.

[10] YOSHIDA H,FUKUI K,AKIYAMA S,et al.Effect of apex cone height on particle classification performance of a cyclone separator[J].Advanced Powder Technology,2003,14(3):263-278.

[11] KASHIWAYA K,NOUMACHI T,HIROYOSHI N,et al.Effect of particle shape on hydrocyclone classification[J].Powder Technology,2012,226:147-156.

[12] 张士瑞,薛敦松.分离超细催化剂颗粒的微型固液旋流器[J].石油化工,2007,36(12):1234-1238.

ZHANG S R,XUE D S.Mini slid-liquid hoydrocyclone for removing super fine catalyst particle[J].Petrochemical Technology,2007,36(12):1234-1238.

[13] 李航,邵晓秋,李勇.小直径水力旋流器组在高岭土超细分级中的应用研究[J].非金属矿,2007,32(7):7-8.

LI H,SHAO X Q,LI Y.The application of the small diameter hydrocyclone group in the superfine classification of Kaolin [J].Non-Metallic Mines,2007,32(7):7-8.

[14] 魏丽芳,刘菊梅,魏杰锐,等.水力旋流器用于超细α-氧化铝分级的研究[J].轻金属,2001,2(7):22-23.

WEI L F,LIU J H,WEI J R,et al.Study on the classification of ultra-fine α-alumina with hydrocyclone[J].Light Metals,2001,2(7):22-23.

[15] 陈玮,王庆伟,陈燕,等.水力溢流分级在超细α-Al2O3粉体中的应用研究[J].中国粉体技术,2006(2):21-23.

CHEN W,WANG Q W,CHEN Y,et al.Applied study of hydraulic overflowing classify on superfine α-Al2O3powder[J].China Powder Science and Technology,2006(2):21-23.

[16] ENDRES E,DUECK J.Hydrocyclone classification of particles in the micron range[J].Miner Engineering,2001,31:42-45.

[17] UDAYA B K,RAMA M Y,RAVI R M,et al.CFD simulation and experimental validation studies on hydrocyclone [J].Minerals Engineering,2007,20(26):60–71.

[18] KAWATRA S K.The effect of slurry viscosity on hydrocyclone classification[J].International Journal of Mineral Processing,1996,48(1):39-50.

[19] ABDOLLAHZADEH L,HABIBIAN M,ETEZAZIAN R,et al.Study of particle's shape factor,inlet velocity and feed concentration on mini-hydrocyclone classification and fishhook effect[J].Powder Technology,2015,283:294-301.

Analysis of the classification performance of micron particles with hydrocyclones

YUAN Huixin1,2,FANG Yong1,2,FU Shuangcheng1,2,YE Juan1,2,FANG Yi1,2

(1School of Mechanical Engineering,Changzhou University,Changzhou 213164,Jiangsu,China;2Jiangsu Key Laboratory of Green Process Equipment,Changzhou University,Changzhou 213164,Jiangsu,China)

The high gravity field and turbulent shear field can strengthen the classification of micron particles in micro hydrocyclone. In order to analyze the classification performance of micron particles with hydrocyclones,the effect of inlet velocity and underflow ratio on hydrocyclone classification were studied by combination of experiment and numerical simulation. The Reynolds stress model was used to simulate the flow field of micro hydrocyclone in numerical simulation,the micro hydrocyclone of 20mm in diameter was used to classify granular materials whose particle size distribution was 2—50μm in the experiments. The results showed that with the increase of inlet velocity,the cut size50decreases,the50is 4.8μm,and the classification precisionincreases,theis 0.45. With the increase of underflow ratiof,the tangential and radial velocity are not significantly changed. The settling velocity of particles has no obvious change in the hydrocyclone,but the axial velocity will decrease,which makes the residence time of particles increase in the hydrocyclone. The classification efficiency improves. When underflow ratiofis less than 0.6,with the increase off,the cut size50decreases. The50is 4.7μm and the classification precisionincreases,theis 0.6. When underflow ratiofis greater than 0.6,the cut size50increases,and the classification precisiondecreases.

micro hydrocyclone;numerical simulation;particle size distribution;granular materials

TQ051.8

A

1000–6613(2017)12–4371–07

10.16085/j.issn.1000-6613. 2017-0625

2017-04-11;

2017-05-22。

袁惠新(1957—),博士,教授,博士生导师,主要研究方向为多相流与机械分离净化技术与设备。E-mail:yuanhuixin2016@163.com。