深部矿井供水减压稳压控制技术

张勇

(陕西神木县隆德矿业有限责任公司,陕西 神木 719319)

深部矿井供水减压稳压控制技术

张勇

(陕西神木县隆德矿业有限责任公司,陕西 神木 719319)

通过设计多水平供水模式方案,给出煤矿多水平供水复杂管路、低水平供水压力高的综合解决方案。运用计算流体力学软件对管路系统的压力波动情况进行数值模拟分析,通过对比来分析流体在管内的流场压力变化情况,以确保系统对工作面正常供水流量的干扰量小于20%。数值模拟结果可为电动阀门压力及关阀时间的选取提供理论依据,避免管路中水流的波动,确保深部采掘工作面供水管路接头不再漏水。

矿井;供水;减压;恒压;数值模拟

0 引言

目前,矿井井下供水系统在出水局部加装自力平衡阀以控制出水压力,该阀利用介质本身的压力变化来进行自我调控,从而保持流经该控制系统的流量不变[1]。但当井下工作面用水减少时,该阀的压力控制功能明显减弱,无法达到理想的压力控制效果,导致供水管路因压力过大而发生漏水[2]。在南屯煤矿,只通过自力平衡阀根本达不到理想的减压效果,矿井井下供水系统漏水严重,严重影响矿井安全生产。这种情况造成了大量的水资源和电能浪费,不符合煤矿生产的节能减排宗旨;但更为严重的是,大量漏水对煤矿生产环境造成极大的影响,严重威胁煤矿安全生产[3]。

1 系统方案

本文通过设计多水平供水模式方案,给出煤矿多水平供水复杂管路、低水平供水压力高的综合解决方案。通过总体设计实现多水平分级供水,减少供水压力并保证供水系统可靠性及井下供水压力需求。为实现井下各个水平供水压力的恒定,通过电接点压力表控制系统实现防爆电动阀门的快速开启及精确复位,并实现供水系统的远程在线及就地监控[4]。

根据井下各个工作面供水压力及目前管路渗漏情况,建立一套能够有效降低井底压力和维持供水压力恒定的系统,保证供水末端的管路不发生渗漏。课题的技术路线是以目前矿井两路供水模式及井下各工作面供水末端压力数据为基础,综合深井减压及各类恒压供水设计的优点,获得全面进行矿井供水优化的方案,保证井下供水的安全稳定性。具体的实施方案可分为以下几个步骤。

(1)多水平供水模式设计及比较。研究多水平供水压力调节的各种方法并进行试验验证,比较各种方法的优缺点,给出现场适用、操作简便的水压调节方法。

(2)煤矿井下供水压力及流量统计。利用超声波流量计和压力表等工具全面掌握各个工作面目前的工作压力及管路接头漏水情况,确定最为合理的控制压力。

(3)低水平支路工作面高压力的局部平衡。此部分为研究的重点内容,通过自力平衡阀组、电接点压力表、电动阀门等设备实现局部工作面的较低工作压力。

在进行管路优化和供水系统优化的基础上进行三级减压和恒压控制系统的实施。在主排水管路上加装普通机械减压阀,对压力进行初次控制(具体压力值根据现场情况确定),减压后压力会随流量的变化而有一定的波动;在分支管路上加装自力减压阀对压力进行第2次控制,并能保证压力的恒定(分支管路上压力保证在3.0~3.5 MPa);在末端管路上加装电动球阀,采用电接触点压力表控制电动球阀,这样可以降低系统的复杂性并实现稳定的压力控制;最后在井下恒压设备安装管路上同步安装超声波流量计、压力传感器、串口转换器、防爆电源等数据采集传输系统设备,将压力和流量数据上传至井上。需要说明的是,在工作面有用水的情况下末端支路的阀门是没有动作的,当工作面用水设备停止的情况下末端支路压力会急剧升高,当升高到4 MPa(可根据井下实际情况进行调节)时阀门关闭(此后末端管路的压力就不会继续升高),此时移动管路不会导致管路泄漏。

2 数值模拟试验分析

恒压供水压力的稳定性对工作面用水以及设备的正常运行非常重要,管路系统压力的响应时间以小于10 s(检测到超压信号后的调节时间)为宜。这个时间主要取决于2个时间:一是控制水流阀门的开闭时间,这个可以通过实际测试来确定(后文有具体测试过程);二是管路压力波动的周期,由于该设备用于井下,通过实测的方式很难确定,该项目运用计算流体力学(CFD)软件ANSYS CFX对管路系统的压力波动情况进行建模及分析,以此来确定管路系统的压力波动周期,保持供水量稳定,确保深部采掘工作面供水管路接头不再漏水。

该套恒压供水设备会对原有供水系统的流量有一定的干扰,波动量很难进行实测,同样对阀门动态变化过程进行了数值模拟分析,通过对比来分析流体在管内的流场压力变化情况,以确保系统对工作面正常供水流量的干扰量小于20%。该数值模拟的目的是为选取电动阀门的压力以及为避免水锤效应所需要的合理关阀时间提供理论依据,避免管路中水流的波动,对安装实施具有一定指导意义。

2.1 数值模拟试验方案

在进行数值模拟分析时进行了简化处理,主要研究电动球阀所在的水平管路中水流流场的变化情况。设定系统中入口为经自力平衡阀减压后的水流,经过几十米到几百米不同长度的钢管后到电动球阀,所研究的就是流体经自力平衡阀减压后到电动球阀这一段管路中流场的变化情况。试验管路特征参数为:管道长度,10~100 m,为了节约计算时间,本文选择管道长度为10 m;管道材质,无缝钢管;管道直径,25~100 mm;入口压力,3.0~3.5 MPa;出口压力,3.0~3.5 MPa;入口速度,2 m/s;出口速度,2 m/s;流体温度,25 ℃;流体性质,水。首先利用Pro/E建立管路的三维几何模型(如图1所示),完成实体建模和网格生成,对管道内连续液体的计算区域进行划分,选取压力监测点。

图1 三维管道立体结构

该数值模拟的目的是研究流体在管内的流场压力变化,因此做出了以下省略:自力平衡阀简化为压力入口,球形阀简化为速度出口,压力传感器设置为压力监测点,时间变化由速度出口来控制。

该设计采用六面体单元网格进行划分,轴向单元尺寸为0.1 m,共有1 376个节点,如图2所示。

图2 网格划分

在数值模拟的设定中首先设定工作压力为0.1 MPa,即所有设定压力值都是表压力,入口条件选取自力平衡阀出口压力3.0 MPa,出口条件为速度出口,为了模拟阀门关闭状态,在出口设立一个速度随时间变化的函数,这个函数暂定为线性函数。假设出口速度为2 m/s,这个设定值会在之后的参考变量中改变,用于对比试验,从而得出试验结论。

不考虑水在管路中的热交换现象,数值模拟过程中选择了质量守恒方程和动量守恒方程,对于湍流的模拟过程采用Reynolds平均法模型,并且选用κ-ε模型将能量守恒方程和质量守恒方程封闭,壁面条件设定为无滑移边界,流体在壁面速度为0。由于水锤的波速很大,此处流体为可压缩流体。

为了提高计算精度,采用高阶差分格式对流场进行求解,其中最大迭代步设为5。设置收敛残差为10-4,当计算所得的均方根残差值小于10-4时,可得到收敛的残差曲线。

2.2 管路压力波动分析

阀门关闭时产生的水锤波以压力波的形式传递至减压阀门,波速为声音在水中的传播速度。当水锤波向阀门传递遇到自力平衡阀门时,压力由自力平衡阀释放出去,这时管内压力肯定大于自力平衡阀处的压力,同时自力平衡阀又有液体流入管内,液体达到管内时阀门处于关闭状态,产生一个负压,水流又沿着管道传递到自力平衡阀,周而复始。这个压力波会因为管道的摩擦阻力逐渐消失变成热量。

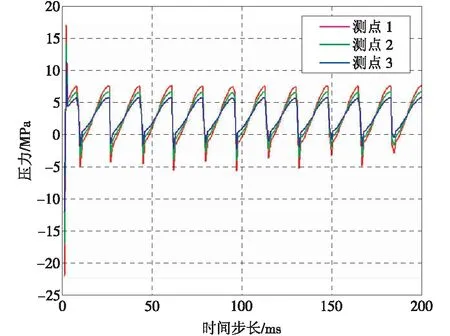

周期T=4L/v=0.027 s,从图3可得周期为50÷3×10-3=0.026 (s),误差为0.037,几乎与计算值一样,这就证明了通过CFX可以模拟出水锤效应在管路中的传递情况和周期。

表1 原始数据分析

当阀门突然关闭时,阀门处的流体速度突然降为0,水的惯性将全部转化为势能施加在阀门处,使阀门处的流体变得可以压缩,阀门处产生的压力波向自力平衡阀释放。试验证明,水锤产生的压力波是由于流体具有惯性,因此,对不同流速下的水锤现象进行进一步的模拟。

当出水速度增大时,根据动量守恒定律可知,阀门处压力也会随之增大,现设定出水速度为4 m/s,阀门关闭时间为0.01 s。由计算可得水锤压力为6 MPa,由图4所示的模拟结果可知,管内最大压力为8 MPa,水锤压力为5 MPa,计算误差为0.167。水锤周期未变。

图4 出水速度为4 m/s时水锤的压力

研究发现,水锤压力与管内流体的流速有着密不可分的关系,为了能减小这一压力,可以采取一些措施来预防水锤的发生。在实际生产中,一般采取延长阀门的关闭时间或在管路中设立减压阀等措施。

同时,水锤压力与水流速度也有着密不可分的关系,将阀门关闭时间设为参变量,针对阀门关闭时间对输水管路进行研究。

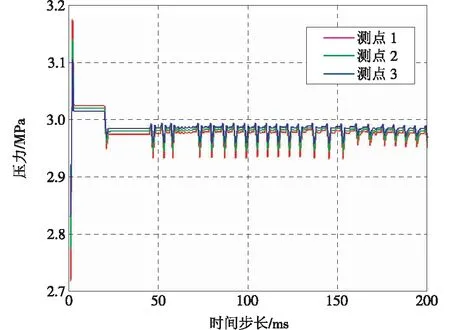

设定阀门关闭时间为0.05 s,大于设定时间0.01 s,流速设定为2 m/s,入口压力为3 MPa,模拟计算结果如图5所示。从图5可以看出,管内水锤压力减小,水锤对管路造成的影响减小。

图5 阀门关闭时间为0.05 s时管内压力变化曲线

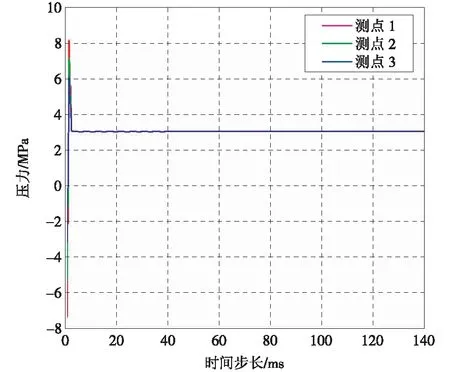

将阀门关闭时间设定为0.10 s,远大于0.01 s,流速设定为2 m/s,入口压力为3 MPa,模拟计算结果如图6所示。通过观察可以看出,水锤效应完全消失。

图6 阀门关闭时间为0.10 s时管内压力变化曲线

矿井用水量是变化的,不同时间有着不同的用水需求,矿井流量的变化影响用水的静压力,因此,入口静压对于水平支路也是非常重要的一个变量。通过改变不同的入口压力,将模拟出的结论与原始数据作对比,观察入口压力对管路的影响。

保持出口速度2 m/s和阀门关闭时间0.01 s不变,只改变入口静压,现将静压设置为2 MPa,模拟计算结果如图7所示。

通过上图分析可得,最大水锤压力为4.5 MPa,水锤周期为0.026 s。入口静压变化数据分析见表2。

表2 改变入口静压后的数据分析

经以上数值模拟,可以得出以下结论。

(1)在自力平衡阀和电动阀门距离较近(10 m)的情况下,阀门关闭时间在0.05 s时水锤效应明显减弱,0.10 s时水锤效应完全消失。

(2)水锤压力最大约为8 MPa。

为此,为保证压力,选取了电动球阀。为兼顾避免水锤效应,同时保证电动球阀的反应速度,减少对下游流动的影响,电动球阀的关闭时间设定为2 s,保证整个系统的响应时间小于10 s。

3 应用效果

恒压供水设备及数据传输系统运行以来(其中一套待安装),系统设备运行稳定,井下供水压力大多数情况维持在3.0~3.5 MPa,少数情况升高至3.5 MPa以上,水压相对稳定,数据传输系统及时、准确,反馈了井下管路压力和流量数据,该恒压供水系统对压力控制起到有效效果。

该系统主要通过在管路用水终端加装局部控压装置进行水压控制。随着井下工作面的不断推进,需要及时调整控制装置的压力限值,或将局部控压装置的安装位置与供水管路同步推进,可有效控制用水终端的水压。

[1]王增才,王树云.矿井减压供水系统研究[J].煤矿机械,1998,19(9):25-26.

[2]程高新,魏礼信.井下供水自动减压系统设计[J].煤矿机械,2011,32(10):167-168.

[3]薛辉.煤矿千米深井自动减压供水系统研制[D].济南:山东大学,2011.

[4]张兴营.深部矿井防尘供水减压技术研究与应用[J].中国科技博览,2012(19):634.

(本文责编:刘芳)

张勇(1971—),男,内蒙古鄂尔多斯人,工程师,从事煤矿管理方面的工作(E-mail:13847754024@126.com)。

TD 218

A

1674-1951(2017)11-0016-04

2017-09-20;

2017-10-30