金属膜盘联轴器轴向振动特性研究

刘国平,方建敏

(中国航发控制系统研究所,江苏无锡 214063)

金属膜盘联轴器轴向振动特性研究

刘国平,方建敏

(中国航发控制系统研究所,江苏无锡 214063)

为研究金属膜盘联轴器的轴向振动特性,分别通过有限元计算和试验方法分析了金属膜盘联轴器的轴向拉伸刚度、轴向压缩刚度和轴向固有频率。根据分析结果,对某型膜盘联轴器开展了在运转条件下的轴向振动测试。结果表明:金属膜盘联轴器的轴向拉伸刚度和压缩刚度均呈现明显的非线性特性。在某型联轴器的工作转速范围内存在轴向振动固有频率,但仅在使用转速激励,且在联轴器的轴向固有频率下运转,联轴器才不会发生轴向共振。

金属膜盘联轴器;轴向振动;轴向刚度;轴向固有频率;航空发动机

0 引言

1947年,美国本迪克公司首次为飞机附件机匣和发动机附件机匣间设计了金属膜盘型联轴器[1],其优越性能和成功应用带动了该行业的持续发展[2-4]。同时,在工业领域中大量高速旋转功率输出设备也广泛使用这类联轴器[5-7]。与一般的齿式联轴器不同,金属膜盘联轴器需要考虑其轴向共振频率。

金属膜盘型联轴器的关键在于膜盘,而双曲线膜盘的性能最优[8],但是加工工艺复杂。陈文聘[9]等建立了膜盘型联轴器的数学模型,并推导了膜盘的轴向刚度,通过降低膜盘的厚度来降低膜盘所承受的轴向应力,改善膜盘的性能;Wang等[10]也通过数学推导和有限元仿真2方面分析了轴向载荷对膜盘联轴器轴向刚度特性的影响。

石油行业标准API 671要求所有安装的联轴器的实际轴向固有频率不得在下列任何1项的10%以内:(1)从最小允许速度到最大连续速度以内的任何速度;(2)以上范围任何速度的2倍;(3)由使用方规定的其他速度或激励频率。

金属膜盘联轴器安装于飞机和发动机附件机匣之间,除传递功率外,还补偿两端的不对中的缺点,是传动轴系的关键部件。因此不仅需要了解其扭转振动特性和横向振动特性,轴向振动特性也需重点关注。本文采用仿真计算与试验相结合的方法,对某型金属膜盘联轴器的轴向刚度、固有频率和振动特性开展分析。

1 膜盘型面设计原理

当膜盘承受扭矩载荷时,在半径r处的剪切应力为

式中:τ为剪切应力;t为对应半径处厚度;r为半径;Q为当量扭矩值。

采用等强度设计方法使膜盘内、外径处的应力相等,则不同截面处厚度为

假设扭矩值恒定,则膜盘的型面就是1种双曲线型[11],如图1所示。其厚度与半径的关系可以表示为

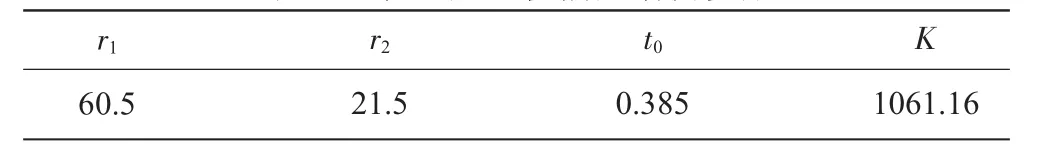

某型金属膜盘联轴器的膜盘型面采用双曲线设计,其3维结构剖面如图2所示。为了使膜盘具有较好的角向刚度,通常把膜盘厚度设计得很薄[12-13],最薄处仅0.3~0.4 mm。为了提高联轴器的补偿能力,可采用多个膜盘成对设计,作为膜盒的形式出现,具体结构参数见表1,膜盒结构如图3所示。

表1 某型膜盘联轴器结构参数 mm

2 有限元建模

略去金属膜盘联轴器安装边的螺栓孔,假设为一体。3维有限元模型如图4所示。利用PLANE182单元类型网格选择平面网格分布,控制单元密度。选择实体单元SOLID185,由2维网格模型旋转成为3维模型,沿周向等分为32份。3维模型共计64448个节点,49024个单元。联轴器的材料为TC4合金,材料参数见表2。

表2 膜盘联轴器材料参数

3 轴向刚度分析

膜盘联轴器的轴向固有频率主要取决于膜盘组件的刚度和中介轴的质量。中介轴质量保持不变时,为了解膜盘组件的轴向振动特性,首先对其轴向刚度开展计算和试验分析。轴向刚度分为拉伸刚度和压缩刚度,以图4中的有限元模型开展有限元计算,在轴向加载不同力,计算联轴器的轴向变形。同时,对实物开展相关轴向刚度试验,有限元计算与试验的结果分别见表3、4。

从表3、4中可见,有限元计算结果与试验结果较为接近。金属膜盘联轴器的轴向压缩刚度和拉伸刚度均呈现明显的应力刚化现象,尤其在小变形阶段非线性特性较明显。通过试验得到的联轴器轴向刚度与轴向变形量关系分别如图5、6所示。

表3 膜盘联轴器轴向压缩刚度 N/mm

表4 膜盘联轴器轴向拉伸刚度 N/mm

4 轴向模态特性分析

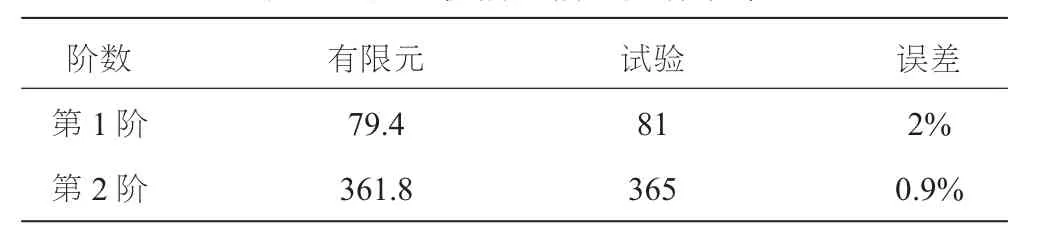

利用图4中的有限元模型开展金属膜盘联轴器的轴向模态计算。为模拟膜盘联轴器的真实安装状态,两端法兰设定为完全固支状态,计算得到的膜盘联轴器前2阶轴向固有频率分别为79.4 Hz和361.8 Hz,前2阶轴向固有振型分别如图7、8所示。

利用力锤激励的方法对实物开展了轴向模态测试。由于膜盘质量很轻,在试验中采用力锤采集激励力信号,利用电涡流位移传感器采集响应位移信号,以避免传感器附加质量的影响。采样频率的选择根据结构的模态分析截止频率而定,由感兴趣的结构模态频率范围先确定分析频率。一般采样频率为分析频率的2.56倍以上[14-15]。试验中联轴器模态的分析频率为1300 Hz。

由于膜盘联轴器结构紧凑,可敲击点数较少,故仅进行2个点的激励和响应记录,2点相位间隔90°,传递函数如图9所示。

根据传递函数可以判断,膜盘联轴器的轴向固有频率第1阶为81 Hz,第2阶为365 Hz。某型膜盘联轴器的最高工作转速为13000 r/min(对应频率217 Hz),在该范围内存在轴向振动固有频率值。

根据试验计算得到的传递函数结果与有限元计算结果相对比,见表5。有限元计算结果与试验结果较接近。

5 轴向运转试验

表5 膜盘联轴器轴向固有频率 Hz

在完成模态分析后,为真实了解金属膜盘联轴器在实际运转过程中的振动特性,对试验件进行转速扫频试验。在试验过程中分别在联轴器中介轴中间位置处垂直安装1个电涡流位移传感器,在一端膜盘的轴向位置也安装1个电涡流位移传感器,分别测量联轴器的径向振动、轴向振动随转速变化关系。传感器安装如图10所示。

扫频试验转速由0 r/min缓慢上升至最高转速13000 r/min,2个位移传感器的时域信号如图11所示。

从图中可见,联轴器的横向振动位移值随转速增大而增大,轴向振动位移随转速变化趋势比较复杂,且在最高转速13000 r/min时,由于振动位移超过了转速传感器量程范围,出现了削波现象。

由于金属膜盘联轴器的前2阶固有频率81Hz和365Hz均不在其常用转速范围内(慢车转速和额定转速),特在第1阶固有频率81 Hz的2倍频162 Hz和第2阶固有频率的1/2分频183 Hz下进行扫频试验,并进行了频谱分析,如图12、13所示。

在试验过程中,在上述2个转速下做了约2 min的停留,振动位移无明显增大现象,且无共振现象。

根据扫频停留试验结果可以看出,金属膜盘联轴器在其固有频率的相关频率下工作,其振动量值会随着转速增加而增大,但在相关频率停留时,振动量不会激增,不存在受转速激振而产生共振。综合膜盘联轴器的轴向刚度试验结果判断,主要是由于膜盘组件的轴向刚度是非线性的,随着膜盘在轴向振动时,其轴向位移不断改变,轴向刚度也随着轴向位移不停变化,轴向固有频率则随着轴向位移变化而变化。而在有限元计算和试验模态分析过程中,仅考虑了自由状态下的轴向固有频率。因此仅考虑转速激励时,在联轴器固有频率相关倍频、分频下运转,不会使联轴器发生轴向共振。

6 结论

(1)金属膜盘联轴器的轴向拉伸刚度和轴向压缩刚度呈明显的应力刚化现象,尤其是在小变形阶段,非线性特性较明显;

(2)由于金属膜盘联轴器的轴向刚度呈非线性,在仅存在转速激励时,金属膜盘联轴器不会产生轴向共振;

(3)但如果有外部振源的激振频率与金属膜盘联轴器的轴向固有频率相重合,仍然可能出现轴向共振的现象。因此,在设计和选用联轴器时,应使轴向激振频率尽量避开或远离联轴器的轴向固有频率。

[1]衡井武,陆际午.膜盘式功率分出轴(PTO)的研究[C]//第十届机械动力传动专业学术研讨会,大同:中国航空学会,2001:202-208.HENG Jingwu,LU Jiwu.Researchonthediaphragm Power Take-Off (PTO)shaft[C]//The 10th Conference on Mechanical Power Transmission,Datong:CSAA,2001:202-208.(in Chinese)

[2]衡井武.金属膜盘式挠性联轴器在航空上的应用 [C]//中国航空学会(动力) 第三届小发动机.温州:中国航空学会,2000:164-167.HENG Jingwu.The application of the metal diaphragm coupling in aviation[C]//Proceedings of the 3rd CSAA(Engine)Small Engine,Wenzhou:CSAA,2001:164-167.(in Chinese)

[3]Rivin E I.Design and application criteria for connecting couplings[J].ASME Journal of Mechanisms,Transmissions and Automation in Design,1986,108(1):96-104.

[4]赵蕴斌,薛志宏.挠性联轴器性能分析[J].热能动力工程,2002(17):308-309.ZHAO Yunbin,XUE Zhihong.An analysis of the performance of a flexible coupling[J].Journal of Engineering for Thermal Energyamp;Power,2002(17):308-309.(in Chinese)

[5]徐文燕.某船用动力系统主减速中膜盘联轴器的研制 [C]//第九届全国海事技术研讨会.上海:上海市海事交流协会,2003:459-463.XU Wenyan.Research on the diaphragm coupling used in the main reducer of a marine power system [C]//The 9th National Maritime Technical Seminar.Shanghai:Shanghai Maritime Technology Exchange Association,2003:459-463.(in Chinese)

[6]丁文强.先进的直升机传动系统技术应用研究 [J].航空科学技术,2013(2):7-10.DING Wenqiang.Research on application of advanced helicopter transmission system technology[J].Aeronautical Scienceamp;Technology,2013(2):7-10.(in Chinese)

[7]Mancuso J R,Gibbons C B,Munyon R E.The application of flexible coupling for turbomachinery [C]//Proceedings of The 18th Turbo Machinery Symposium:Tutorial 1 on Couplings,1989:141-164.

[8]岳彭,赵宇,刘欣欣.不同型面膜盘特性分析[J].舰船科学技术,2013 年,35(12):83-87.YUE Peng,ZHAO Yu,LIU Xinxin.Analysis of different type mask plate characteristic[J].Ship Science and Technology,2013,35(12):83-87.(in Chinese)

[9]陈文聘,马永明.膜盘联轴器轴向刚度性能分析 [J].船舶工程,2010 年,32(1):33-36.CHEN Wenpin,MA Yongming.Performance analysis of the axial stiffness of diaphragm coupling[J].Ship Engineering,2010,32(1):33-36.(in Chinese)

[10]Wang Guoping,Chen Hualing,Qi Shemiao,et al.Axial vibration characteristics of a metal diaphragm coupling[J].Applied Mechanics and Materials,2013,1:239-240,443-451.

[11]Loc Duong,Kazem Kazerounian.Design improvement of the mechanical coupling diaphragm for aerospace applications[J].Mechanics Based Design of Structures and Machines,2007,35:467-479.

[12]Birkholz H,Dietz P,Dehner E,et al.Diaphragm couplings for turbo-machines [C]//International Design Conference.Dubrovnik:Design,2000:605-610.

[13]Nagesh S,Junaid Basha A M.Effects of misalignment of high speed flexible coupling on the fighter aircraft transmission characteristics[J].International Journal of Fluid Machinery and Systems,2012,5(2):91-99.

[14]应怀樵.振动测试和分析 [M].北京:中国铁道出版社.1979:157-158.YING Huaiqiao.Vibration test and analysis [M].Beijing:China Railway Publishing House.1979:157-158.(in Chinese)

[15]Castellini P,Santolini C.Vibration measurement on blades of a naval propeller rotating in water with tracking laser micrometer[J].Measurement,1998(24):43-54.

Research on Axial Vibration Characteristics of Metal Diaphragm Couplings

LIU Guo-ping,FANG Jian-min

(AECC Aero Engine Control System Institute,Jiangsu Wuxi 214063,China)

In order to study the axial vibration characteristics of the metal diaphragm coupling,the axial tensile stiffness,axial compress stiffness and axial natural frequency of the metal diaphragm coupling were analyzed through FEA calculation and experiment method respectively.According to the analysis results,the axial vibration test of a metal diaphragm coupling under operating condition was conducted.The results show that the axial tensile stiffness and the axial compress stiffness of the metal diaphragm coupling present apparent non-linear characteristics.It is occurred that the axial natural frequency of the metal diaphragm coupling within the operate speed,only when the rotation that excited by the rotating speed,at the speed around the axial natural frequency could avoid a coupling to axial resonance.

metal diaphragm coupling;axial vibration;axial stiffness;axial natural frequency;aeroengine

V 233.1+4

A

10.13477/j.cnki.aeroengine.2017.03.004

2016-12-25 基金项目:国防重点科研项目资助

刘国平(1975),男,硕士,高级工程师,主要从事柔性传动结构设计工作;E-mail:liuguoping@sina.com。

刘国平,方建敏.金属膜盘联轴器轴向振动特性研究[J].航空发动机,2017,43(3):14-18.LIU Guoping,FANG Jianmin.Research on axial vibration characteristics ofmtal diaphragmcouplings[J].Aeroengine,2017,43( 3) :14-18.

(编辑:张宝玲)