流程工业智慧炼化建设的研究与实践

吴 青

(中海石油炼化有限责任公司,北京100029)

综述与专论

流程工业智慧炼化建设的研究与实践

吴 青

(中海石油炼化有限责任公司,北京100029)

结合炼化行业信息化发展趋势,应用炼化企业信息化评价方法,首次有针对性地提出了流程工业的智慧炼化建设应经历“数字炼化、智能炼化和智慧炼化”3个步骤,以及各阶段的目标与重点内容。详细阐释了智慧炼化建设过程中几个重要与典型系统/应用功能的设计,包括原油分子信息库、智慧供应链与价值链管理、生产运行共享中心与专家远程诊断系统、用能管理系统、设备运行性能优化系统、一体化物流管理与客户关系系统、智慧加油站和大数据应用。该成果已应用于某大型炼化企业,并为该企业成功开展智慧炼化建设提供了技术支持。

数字炼化;智能炼化;智慧炼化;智慧供应链;智慧价值链

信息化是中国加快工业化和现代化建设的必然选择,深化互联网+应用与“两化融合”正在改变石化产品市场的格局和用户的消费行为,使市场竞争日趋激烈。在这种新态势下,强化炼化一体化、大型化、规模化以及能源与资源多元化发展的同时[1-3],云计算、大数据、物联网、移动应用、社交媒体等信息化新技术引领炼化生产、管控与经营模式的不断变革,推动了炼化企业的数字化转型[4-5]。笔者从炼化企业信息化应用水平的评价出发,提出从“数字炼化”经“智能炼化”再到“智慧炼化”的炼化企业智能化工厂建设“三步曲”策略,并系统分析了炼化企业智能化工厂建设的思路、功能框架、行动路线、关键技术等。

1 流程工业的智能工厂建设

在数字化走向智能化的过程中,德国、美国、日本等国都给出了不同的定义。其中,2011年“第四次工业革命”研究项目由德国联邦教研部与联邦经济技术部联手资助,在学术界和产业界的建议和推动下形成了“工业4.0”,并上升为国家级战略。工业4.0核心[6]是建1个网络(信息物理系统网络)、3项集成(纵向集成、横向集成、端到端集成)、8项计划(标准化和参考架构、管理复杂系统、工业带宽基础、安全和保障、工作组织和设计、培训与再教育、监管框架、资源利用效率)和研究4个主题(智能生产、智能工厂、智能物流、智能服务)。

德国“工业4.0”有两个主题,即“智能工厂”和“智能生产”。智能工厂是在数字化工厂基础上,利用物联网技术和监控技术加强信息管理服务,提高生产过程的可控性、减少生产线人工干预以及合理计划排程。智能工厂已经具有了自主能力,可采集、分析、判断、规划;通过整体可视技术进行推理预测,利用仿真及多媒体技术,将实境扩增展示设计与制造过程,从而实现了人与机器的相互协调合作,其本质是人机交互。

流程工业[7]是加工业的一个大类,其特点是对生产原料的连续加工过程,一般伴有化学、物理、相变等过程。与离散的制造业相比,流程工业具有生产过程连续、生产工艺复杂、生产环境苛刻、产品结构复杂且种类繁多、存储要求较高、公用工程供应要求高、基础自动化水平高等特点,并且以安全、稳定、长周期、满负荷、优质、均衡、高产、低耗和减少污染为主要目标,通过计划调度、优化操作、先进控制等手段使过程实现优化生产,以获得最大的经济效益和社会效益。

炼油与石油化工是典型的流程工业,信息化与计算机技术的日益渗透为炼油与石油化工过程的最优设计、最优操作与控制等创造了基础,也为如何实现流程工业的智能工厂指明了方向。

2 炼化企业智能工厂的建设依据

2.1 信息化的发展

当今社会正处在一个由工业社会过渡到信息社会的加速转型时期。从资源角度看,信息化把信息作为重要的资源之一。从生产形态角度看,信息化使人类的物质生产转变为物质、信息和知识的生产,由机器制造机器转变为由计算机制造机器和信息。

炼化企业的信息化构架基本采用由美国AMR公司(Advanced Manufacturing Research)于 1992 年所倡导的三层模型结构,见图1。上层为业务计划系统,包括ERP(企业资源计划)和SCM(供应链管理)等;中间层为制造执行系统(MES);底层为过程控制系统,包括DCS(分布式控制系统)和PLC(可编程逻辑控制器)等。MES一是把业务计划指令传达到生产现场,二是将生产现场的信息及时收集、上传和处理。

随着技术的不断进步,炼化企业的信息化通过将上层的 ERP、SCM、E-Business(电子商务)、DSS(决策支持系统)与中层的EOM(企业经营模型)、MES以及下层的 DCS、PLC、ESD(紧急停车装置系统)等进行有机组合,用信息化手段与方式全面构建炼化企业智能化生产技术的整体。

图1 AMR公司提出的企业信息化三层模型示意图

德国工业4.0、美国工业互联网、中国制造2025的提出,以数字化、网络化、智能化为特征的新一轮科技革命正悄然兴起,社交媒体、大数据、云计算、移动物联网、石油分子工程等信息化新技术不断成熟和普及,其应用贯穿炼化企业设计、建造、生产与运营管理的各个方面,技术的创新甚至引发企业运营模式的重构。

2.2 信息化评价方法

根据对行业发展趋势以及最佳实践的研究,炼化企业要实现从数字化到智能化的转变,首先需要对企业的信息化能力进行评估,为此提出了适合炼化企业智能化建设的信息化能力评估内容、因素及等级(见表1),包括6类能力(自动化水平、数字化水平、系统优化水平、一体化水平、基础支撑水平、人员管理水平)的评估,每项能力中包括了对应的能力因素,每项能力因素划分了6个评价等级(0~5级)。表2为某大型炼化集团公司各企业信息化能力评估结果。

表1 炼化企业智能化建设的信息化能力评估内容、因素及等级

表2 某集团炼化企业信息系统现状及各项能力评估结果

根据上述能力评估结果,对照集团公司发展战略、信息化愿景,可以提出智能化实施的策略、内容、路径以及关键技术等。

3 炼化企业智能工厂的发展历程

3.1 数字炼化

数字炼化是将一个真实有形的工厂映射到虚拟无形的网络中,形成一个与现实工厂完全相对应的、其功能可以局部或全部模拟工厂行为的系统,这个系统可以预测或反映实物工厂真实的结果。因此数字炼化又可以称为“虚拟工厂”、“虚拟炼化”。随着信息技术、实践与管理范围的不断进步与扩大,信息化网络化与数学化特征的更加体现,数字炼化概念的内涵将不断地扩充、丰富。

从管理和制造(运营)为中心的角度看,数字炼化包括了从工程设计、项目建设到生产、营销、管理与服务的数字化,并包含了上述各环节专业人员的知识、智慧和经验,进行全面整合、集成,形成整个企业的数字化和现代化工厂模式。这种模式可依赖泛在网络(如互联网、物联网)技术,实时获取企业内外数据和信息,更有效地优化生产组织的全部活动,达到生产效率、物流运转效率和资源利用效率的最优与最高化,其特征在于信息集成。

从设计角度看,对新建炼厂或改扩建项目,为实现工程建设项目全生命周期最优化,在交付物理意义上的实物工厂的同时,提供以集成数据库为基础的“虚拟炼化”。“虚拟炼化”以二维和三维图形为载体,集成工艺设计、工程设计、采购、施工、项目管理、调试开车等数据为一体而形成“数字炼化”。

结合上述两个观点,同时考虑为生产所需原油(料)与能源的供应以及产品储运、市场营销等提供服务,通过信息集成、得到实时数据库的支持后,及时下达指令而使相互之间能够协调、贯通、交互和全面优化,这就是全面的数字化工厂或数字炼化。数字炼化可以为炼油化工厂展示数字化信息;利用数字化信息,策划检维修方案和措施;策划改扩建方案和措施,为智能炼化建设奠定坚实基础。

3.2 智能炼化

智能炼化是在数字炼化基础上,利用物联网技术和设备监控技术加强信息管理和服务,可以清晰地掌握产销流程,减少流程线上的人工干预,即时正确采集生产线数据并合理编排生产计划与进度。智能炼化已经具备了自主能力以及自我学习、自行维护能力。但是,本阶段在采用信息化手段来改造制造模式时,更多地聚焦于分布式、网络化、虚拟化的生产框架,生产系统的自治性和协同性还有待提高。

智能炼化的特征在于人机交互,具体包括以下内容:1)自动化(前提),从手工操作发展到自动控制,从低级的单回路控制发展到高级复杂的系统控制,从单元先进控制发展到区域集成优化;2)数字化(基础),表现为可计算性和可度量性;3)可视化(方法),将生产状态、工业视频等各类信息高度集中和融合,加强对空间信息的管理,为操作和决策人员提供对现场环境的感知;4)模型化(支撑),利用生产运行数据和专家知识,将石化工厂的行为和特征的知识理解固化成各类工艺、业务模型和规则,实现人与制造系统的融合及人在其中智能的充分发挥;5)集成化(核心),实现石化生产各个管理环节和各工序间的紧密衔接,从全局角度实现整体优化;6)网络化,指实现总线网、以太网、内联网、外联网、无线互联网、物联网等多种网络更广泛的深度融合;7)智能化,包括智能产品、智能设计、智能控制、智能调度、智能管理、智能决策;8)绿色化,指在产品的设计、制造、使用整个生命周期中环境污染最小,提高资源利用率并降低能源消耗。

3.3 智慧炼化

从智能优化制造角度来说,智慧炼化是智能现代制造的第三阶段,是在数字化炼化基础上,经过智能炼化建设,通过信息化手段去改造或应用于制造模式的改变或转型,在分布式、网络化、虚拟化的生产框架中,有针对性地解决生产系统的自治性和协同性问题,实现“人、机、物”的协调与一体化。在这个阶段,重点关注“人”在制造系统中的突出与核心地位,集成进行人与机器的智能活动,通过人机合作,去扩大、延伸和部分代替、取代技术专家在制造过程中的脑力劳动,把制造自动化扩展到柔性化、智能化和高度集成化,并独立承担分析、判断、决策任务。其特征在于“人、机、物”的交互与互融。

另外一种理解可以从现代企业信息化的三层结构来看。以ISA95和IEC62264标准下的三层结构为原型,即过程控制系统、制造执行系统和企业资源规划,参考由生产、维护、质量和库存等运行管理系统共同构成的制造运行管理(MOM)体系结构,将生产运行管理功能与实际生产场景紧密连接起来,在新的企业竞争环境和技术背景下,聚焦于将物联网、大数据、云计算等新一代信息技术与产品全生命周期管理(PLM)相融合,使工厂具备自组织、自律、自学习和自适应能力的现实状况。

对比现代工厂的生产、服务和运行模式,智慧化的主要功能性定义如下。1)三网信息全面感知与规范集成综合分析。物联网、服务网络和信息网络的融合是智能实现的根本,而信息获取、异构信息存储和分析则成为智慧炼化的关键技术研究内容。2)数据驱动知识自动化与信息资源集成管理。从数据中挖掘知识,以知识驱动生产管控的智能化是将人工智能与数据挖掘技术引入智慧炼化研究的核心思想。3)服务资源智能匹配,确保人机交互友好便携。针对生产过程的动态变化以及定制化生产的需求,对分散资源进行智能匹配,同时面向不同用户开发便携友好的交互平台,从而提供优质、高效的企业服务。4)生产操作机器换人,精益生产节能降耗。通过引入新能源、新材料技术、新型制造单元技术和工业机器人等,实现高精度、高效率、高安全保障、低消耗、低管理费用的精益生产和环境友好型生产。5)工业网络安全防护,生产安全评估、预警、应急系统一体化集成。根据生产流程进行一体化安全防护,以避免生产故障、操作失误及网络瘫痪带来的经济损失。6)物流运输、设备维护等重点环节的智能化,可在MES基础上进行拓展和实现,并进一步丰富MOM活动模型的内涵与外延。

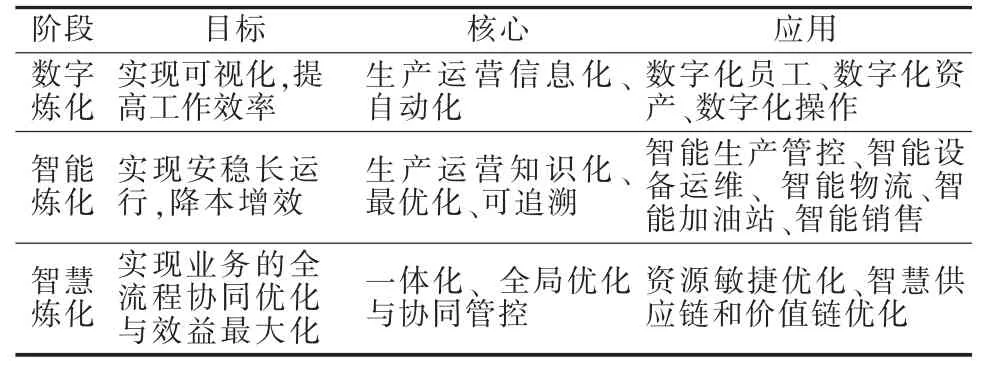

因此,炼化企业实施智能化工厂建设的基础首先是数字炼化建设,核心是智能炼化建设,最终目标是智慧炼化,从而实现产业链的价值最大化。炼化企业智慧炼化建设的分阶段策略与路径见表3。

表3 炼化企业智慧炼化建设的分阶段策略与路径

4 各阶段的核心与应用

4.1 数字炼化的核心与应用

数字炼化的核心是实现生产运营信息化和自动化,主要体现在数字化员工、数字化资产和数字化操作方面。

1)数字化员工。其目标是实现生产操作人员的动态管理,提高工作效率,实现本质安全。数字化员工的实现需要生产各环节员工的数字化支撑,其解决方案包括:①主要系统,含智能巡检系统、门禁条码识别系统、危险源及环保监控系统;②相关系统,包含生产执行系统(MES)、设备性能优化系统和一体化物流管理系统;③智能设备,有智能手持设备和智能手环;④基础设施,包括厂区无线网和三维数字炼厂。

2)数字化资产。其目标是实现设备全生命周期管理,实现设备性能跟踪,提高设备利用率。数字化资产的实现需要各种装置和设备数字化的支撑,其解决方案包括:①主要系统,即MES中的设备动态管理和设备全生命周期管理系统;②相关系统,包含设备数据标准化与数据共享、设备备品备件采购系统以及ERP系统中设备管理;③智能设备,有智能传感器和智能计量设备;④基础设施,包括厂区局域网和三维数字炼厂。

3)数字化操作。其目标是全面展示生产过程操作,实现操作协同,提高效率并减少成本。数字化操作的实现需要各业务环节的数字化支撑,其解决方案包括:①主要系统,包含MES、LIMS(实验室信息管理系统)、能源管理系统、设备全生命周期管理系统、一体化物流管理系统和加油站管理系统;②相关系统,包含先进计划系统、流程模拟与优化系统以及物流运输GPS(全球定位系统)监控系统;③智能设备,有DCS、PLC、智能分析仪以及运输车辆的智能终端;④基础设施,有炼化物联网(IT/OT,即信息技术/运营技术)和自动控制系统。

4.2 智能炼化的核心与应用

智能炼化的核心是生产运营知识化、最优化和可追溯,重点在智能生产管控、智能设备运维、智能物流、智能加油站、智能销售等方面开展工作。

1)智能生产管控与原油分子信息库。智能生产管控建设目标为,基于生产系统优化模型,实现生产计划、调度、操作的优化控制,需要生产各环节智能管控的支撑。其核心的基础工作之一是建立原油分子信息库,这也是石油分子工程与管理的基础[8-9]。

原油分子信息库是一系列应用的基础,如:分子水平的生产调度优化(图2)、炼厂整体分子层级在线优化以及集团级原油采购、多厂输配和调合等。

图2 基于石油分子工程的炼厂计划调度与应用示意图

2)生产运营共享中心(ROC)与专家远程诊断系统。ROC旨在建立一个协同的工作环境,集成所有必要资源,为实现生产管理与优化操作提供数据分析和决策支持工具,从而实现各专业的有效合作,提高生产系统管理效率,降低生产管理成本,实现卓越运行,具备执行可视化、结果可分析、风险可预测和运营可优化4项功能。

专家远程诊断系统的功能设计有:①工艺模型动态分析,实现工艺模型的在线计算,使专家可以实时掌握装置工艺状况,以便更好地分析;②专家远程诊断,实现专家的远程技术咨询服务,并实现专家对问题响应时间的设定,保证装置问题诊断的及时性;③专家远程巡检,专家仅花费少量的时间即可对装置运行状况进行远程检查,给出运行评估意见及指导,并及时发现装置运行问题,防患于未然;④专家知识库,实现对工艺、设备、操作等各类专家知识的管理,为远程诊断提供支撑。

3)智能设备运维。其目标是基于设备运行性能分析,实现预防性维护,延长设备生命周期。通过建立设备资产大数据平台,提升企业设备资产管理的感知能力、预测能力、分析优化和协同能力,以此来实现设备资产日常维护、生产运行、评估优化的智能化闭环管理,设备运行动态监控、健康监控、故障诊断、绩效监控、维修优化、资产配置优化,以及与计划、调度、维修的协同。

4)能源管理系统。当前各企业在MES的建设过程中,大多实现了部分的能源统计和监控功能,但尚未能够从能量流的角度对企业能源进行统一的管理。能源管理系统的建设,可以实现能源计划、运行、统计分析、评价、优化的全流程管理;实现企业用能设备与公用工程系统的实时数据采集与监控,并进行用能效率、成本、能量平衡的分析;建立生产厂蒸汽、燃料和动力系统优化模型,并实现能源产、输、转、存、耗、销整个过程的管理与优化,内容包括实时监控、用能分析及用能优化。用能系统管理与优化见文献[4]。

5)一体化物流管理系统和客户关系系统。一体化物流管理系统,是通过建立一体化物流的管理信息平台,覆盖成品油的出厂、一次物流、二次物流以及油库的整个业务环节,规范成品油收发、库存、物流运输等业务,实现资源优化配置和运输配送优化,降低物流成本,提高物流管理水平。其中,一次物流管理是为了实现成品油资源的统一调度、运输方案的整体优化以及成品油在途运输和库存管理的实时监控,实现库存合理化;油库管理是为了实现油品从入库到出库全程业务数据的信息化管理,以及油库日常业务处理、监控和管理的信息化;二次物流管理是为了成品油的配送优化,实现加油站主动配送,提高运输效率,降低运行成本。

客户关系管理系统的建设是为了整合与打通各类销售渠道,实现对所有类型客户集中统一管理,并建设统一的客户关系管理平台,利用大数据技术深入分析客户价值,实现客户精准营销与提升客户服务。

4.3 智慧炼化的核心与应用

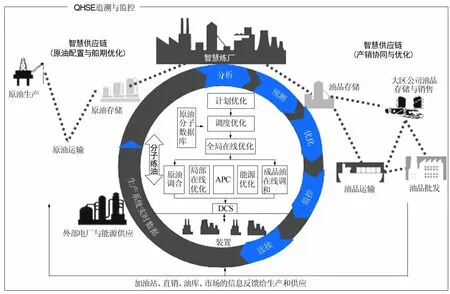

智慧炼化建设的最核心特征在于资源的敏捷优化、全产业链的协同优化和QHSE(质量、健康、安全和环保)的监控与溯源。其中,资源的敏捷优化是利用智能技术实现资源、产能、库存等的敏捷优化,例如原油快评、产品调合等;全产业链的协同优化是使生产和供应及时响应市场变化,实现全产业链的协同优化与调度;QHSE的监控与溯源,就是实现质量、安全与环保的可视化、可追踪。图3是笔者对智慧炼化核心的理解。

图3 智慧炼化核心示意图

1)资源敏捷优化与智慧供应链。资源敏捷优化的实现需要供应链上各个环节的敏捷优化支撑,如:通过炼厂产品库存、在途库存、油库库存、加油站库存的可视化,实现对库存的动态管理;通过油品移动管理与优化,降低二级库存占有量,实现库存优化;通过一致性需求预测,实现对短期生产调度计划的优化;通过市场需求、库存动态分析,为炼厂原油优选提供支持。

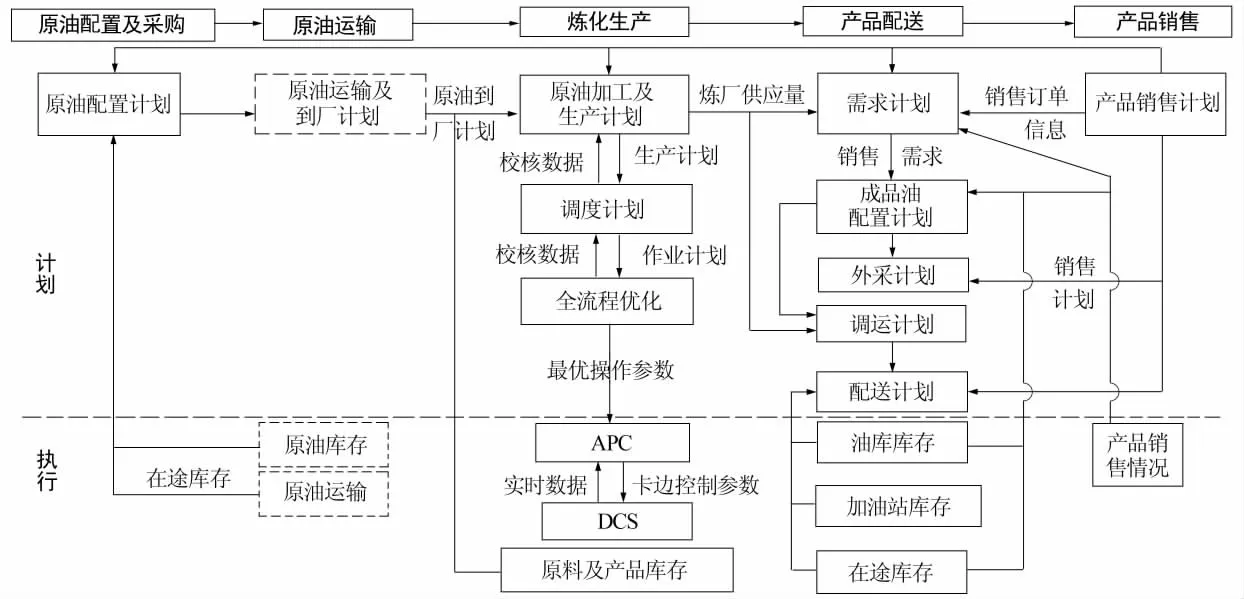

供应链管理是学术界和企业界共同关注的热点[10],一些企业已经开始探索智慧供应链,即产供销存一体化的建设及应用。但他们仅是针对供应链的部分环节/业务进行优化,尚未实现供应链的全局性优化,且许多石化企业应用系统中的业务流程及数据信息总体上处于分裂状态,造成供应链运行低效。

智慧供应链强调整体协调与全局优化,统一优化原油采购、运输、炼厂生产、物流、产品销售,在整个产供销存管理与各业务领域层面,建立集成的信息系统支持环境与工具。它包括了产供销存大数据平台、协同调度、一体化优化、指标可视化和影响因素关联分析与绩效管理5大项功能,每项功能为不同的业务提供支撑,见图4。

2)全流程价值分析与优化系统。全流程的价值分析及优化系统涉及计划、执行、执行跟踪、调整的全作业流程,需要基于PIMS(生产过程信息管理系统)、ERP、MES等应用系统,打通整个生产环节的业务数据流。该系统包括了集成现有应用系统价值管理相关数据,并填补数据空白;覆盖计划、执行跟踪、指标绩效、优化建议的生产环节价值闭环管理;提高数据分析频度,将事后总结变为事中控制、事前预防;剖析动因,将价值数据的表象钻取挖掘至生产执行的动作,发掘影响价值的根源;实现预测分析、滚动分析,全面支撑业务改进和生产经营决策。其功能设计见图5。

3)智慧加油站。智慧加油站基于顾客需求,借助先进的技术手段监测、搜集加油站运行过程中的各项关键信息,并运用大数据技术及时进行信息的过滤、清洗、整理和挖掘,从而实现对相关人员及流程的智能响应和指挥决策。其实质为,一切从顾客出发,实现智慧式的加油站管理和服务,提高运营效率,提高客户满意度,最终实现加油站收益最大化[11]。智慧加油站重点关注:①智能设施,如加油机、液位仪、智能手持POS(销售终端)、扫码枪等基础设施的全面实施;②客户体验,包括多渠道实现客户互动贴心服务,多样、准确地提供客户商品与服务;③迎合客户支付习惯,提供灵活多样的快捷支付方式;④打通与主流电商平台的渠道,提供成品油、非油品线上、线下一体化运营服务,即电商O2O(在线离线/线上到线下)问题。某智慧加油站的功能设计及相关系统的集成见图6。

图4 智慧供应链(产供销存一体化平台)功能设计

图 5 全流程价值分析与优化系统功能设计

图6 智慧加油站功能设计及相关系统集成

4)炼化大数据应用。利用大数据分析与人工智能技术,实现对生产装置、公用工程、关键设备运行的实时数据的动态分析,实现操作优化、安全预警、事故预防、预测维修,通过对典型生产装置与系统、生产厂、关键机组设备应用,提高生产操作优化水平,实现生产系统本质安全,提高生产系统维护能力,降低非计划停车。

大数据的应用主要包括生产操作优化、装置报警与故障分析、设备安全与工况分析以及风险分析与预测维护等。图7为炼化大数据应用的功能设计。据此可以实现:①通过企业实时数据系统、大机组监控系统与物联网,实现实时数据连接,并通过大数据平台实现实时数据的处理、分类与存储;②基于分子炼油技术、设备物理模型、生产系统机理模型以及数据建模与分析技术,建立原料性质、生产操作、设备运行的大数据分析模型,并通过炼厂风险管理与操作经验建设基于大数据的风险评估模型;③根据不同炼化生产企业的需求分析,建立适合企业具体情况的大数据分析应用,包括生产操作优化、报警与故障分析、设备安全、生产工况、风险分析、预测维护等。

图7 炼化大数据应用功能设计

5 小结

1)炼化产业面对国内外资源劣质化、多变的政策与市场环境、产品质量升级、能源替代、新技术应用等多方面压力,借助信息化力量进行智慧炼化建设,是实现炼化企业降本增效、转型升级和提升竞争力的最为重要的手段。2)流程工业炼化产业的智慧炼化建设,要以数字炼化为基础,智能化建设为核心,智慧化建设为目标,充分评价企业现有信息化能力,对照其发展愿景,充分利用现有信息系统,整合各种信息资源,实现信息资源价值最大化,并通过信息技术提升炼化企业的综合竞争能力。3)数字炼化、智能炼化和智慧炼化没有统一的定义,所以智慧炼化建设也就没有统一的模式。最好结合各自企业的信息化情况,首先完成顶层设计,并以投入产出、经济效益为杠杆,突出典型系统、重点项目的建设,实现短期速赢、弯道超车。

[1] 吴青.炼油化工一体化:基本概念与工业实践[M]∥洪定一.炼油与石化工业技术进展.北京:中国石化出版社,2010:14.

[2] 李志强.炼化一体化——未来石油化工发展的方向[J].当代石油石化,2005(5):8-11.

[3] 吴青,万志红.特大型石化项目建设与地方经济和谐发展(中国海油炼油项目建设历程与成就)[C]∥第九届中国项目管理大会论文集.西安:中国(双法)项目管理研究委员会,2010:160-164.

[4] 吴青.新态势下的炼化企业数字化转型——从数字炼化走向智慧炼化[C]∥2017年中国过程系统工程年会论文集.北京:中国系统工程学会,2017:1215-1221.

[5] 张曙.工业 4.0 和智能制造[J].机械设计与制造工程,2014,43(8):1-5.

[6] 朱铎先.工业4.0系列谈之二:工业4.0,德国绝地反击的利器[EB/OL].http:∥blog.e-works.net.cn/682126.2017-11-21.

[7] 曹湘洪.石油化工流程模拟技术进展及应用[M].北京:中国石化出版社,2010.

[8] 吴青.石油分子工程及其管理的研究与应用(Ⅰ)[J].炼油技术与工程,2017,47(1):1-9.

[9] 吴青.石油分子工程及其管理的研究与应用(Ⅱ)[J].炼油技术与工程,2017,47(2):1-14.

[10] Seuring S,Müller M.From a literature review to a conceptual framework for sustainable supply chain management[J].J.Clean.Prod.,2008,16(15):1699-1710.

[11] 王会良,万欢,戴家权.智慧加油站的内涵、特点及构成[J].国际石油经济,2016, 24(3):90-94.

Research and practice on construction strategy and technology of smart refinery for process industry

Wu Qing

(CNOOC Oil&Petrochemicals Co.,Ltd.,Beijing 100029,China)

Based on the analysis for the development trends of the oil&chemical industries,the construction of smart refinery is first proposed step by step as from digital refinery via intelligent refinery to smart refinery by using informatization evaluation of the oil&chemical industries.And also,the blueprints of each step are discussed in detail,as well as the functions and design of several important typical systems/applications,including crude molecular information asset,smart supply chain and value chain management,regional operations center(ROC) and the expert system of remote diagnoses,energy consumption system,equipment performance optimization system,integrated logistics management and customer relationship management system,smart gas station and the application of big data.The blueprint of smart refinery has been used in a mega-sized oil&chemical enterprise,and provides technical support for the top design of the enterprise′s construction of smart refinery.

digital refinery;intelligent refinery;smart refinery;smart supply chain;smart value chain

TE65

A

1006-4990(2017)12-0001-08

2017-10-23

吴青(1964— ),男,工学博士,教授级高工,研究方向包括石油分子工程、资源优化、产品结构转型升级、智慧炼化建设等,发表学术论文100余篇。

联系方式:wuqing@cnooc.com.cn