微波复合酶法水萃牡丹籽油工艺研究

昝丽霞,陈君红,霍科科,江 海,陈德经

(陕西理工大学 生物科学与工程学院,陕西 汉中 723000)

微波复合酶法水萃牡丹籽油工艺研究

昝丽霞,陈君红,霍科科,江 海,陈德经

(陕西理工大学 生物科学与工程学院,陕西 汉中 723000)

采用微波复合酶法水萃牡丹籽油,在单因素试验基础上通过正交试验,对酶解条件和微波条件分别进行工艺优化。结果表明:在纤维素酶、果胶酶、中性蛋白酶添加量分别为3%、0.5%和0.07%组成的复合酶条件下,最佳酶解条件为酶解pH 5.5、酶解温度55℃、酶解时间4 h;最佳微波条件为微波温度50℃、微波功率700 W、微波时间6 min。在最佳工艺条件下,牡丹籽油得率为24.59%。

牡丹籽油;微波;复合酶;水萃

牡丹(PaeoniasufruticosaAndr.)为芍药科芍药属落叶灌木[1],原产于秦巴山区,现主要分布于山东菏泽、河南洛阳、安徽铜陵以及陕西、山西等地。牡丹因其花雍容华贵、富丽端庄,具有极高的观赏价值;牡丹的干燥根皮具有清热凉血、活血化淤、退虚热等药用价值[2];牡丹籽皮黑、壳厚、味苦,含油量达29%~34%,油中90%以上为不饱和脂肪酸,主要为亚麻酸和亚油酸[3],具有降胆固醇、降血压、预防动脉粥样硬化、抗疲劳、增强免疫力等多种生理活性[4],属高品质活性油。2011年3月,国家卫生部监督局根据《食品安全法》的规定,公开批准牡丹籽油为新资源食品[5]。

植物油的常用提取方法有压榨法[6]、索氏提取法[7]、超声提取法[8-9]、微波提取法[10]、超临界CO2萃取法[11-12]、亚临界萃取法[13]、水酶法[14-15]等。相比之下,压榨法提取牡丹籽油的生产效率较低,饼中的残油率较高;索氏提取法提取牡丹籽油得率较高,但所得产品稳定性差,所需溶剂量大且易残留;超临界CO2萃取牡丹籽油出油率较高,但所需成本大,批处理量较小。牡丹籽油属高品质活性油,市场售价较高,本研究针对常规提取中可能破坏热敏物质活性和有机溶剂残留等问题,开展微波复合酶法水萃牡丹籽油的工艺研究,以提高产品安全性和保证油品较高活性为目的,用水作为提取溶剂,采用复合酶对牡丹籽细胞壁等复合体进行降解,致使植物细胞结构破坏,微波辅助提取油脂,旨在为提取高品质牡丹籽油探索一条新途径。

1 材料与方法

1.1 试验材料

1.1.1 原料与试剂

牡丹籽:凤丹品种,山东菏泽。

中性蛋白酶(20万U/g)、纤维素酶(5万 U/g)、果胶酶(10万U/g):江苏锐阳生物科技有限公司。浓盐酸:分析纯。

1.1.2 仪器与设备

FW177中草药粉碎机:天津市泰斯特公司;LSC-50型水分测定仪:沈阳龙腾公司;DK-98-IIA恒温水浴锅:天津市泰斯特公司;FA2104电子天平:上海恒平仪器公司;PHSJ-4F pH计:上海仪电仪器公司;XH-MC-1型厂实验室微波催化合成/反应仪:北京祥鹄科技公司;LC-800低速离心机:安徽中科公司。

1.2 试验方法

牡丹籽油制备的工艺流程:牡丹籽→拣选→干燥(45℃,6 h)→去壳→粉碎(60目)→称取→加蒸馏水调料液比(1∶5)→微波处理→冷却至室温→调节pH→水浴酶解→灭酶(90℃,10 min)→离心(4 000 r/min,20 min)→牡丹籽油。

2 结果与分析

2.1 酶解工艺条件的确定

在前期试验的基础上,确定采用纤维素酶、果胶酶、中性蛋白酶组成的复合酶,添加量分别为3%、0.5%、0.07%。

对复合酶在微波功率800 W、微波温度50℃、微波时间3 min的条件下,利用单因素试验和正交试验确定最佳酶解工艺条件。

2.1.1 酶解工艺单因素试验

2.1.1.1 酶解pH对牡丹籽油得率的影响

在酶解温度55℃、酶解时间2 h的条件下,考察酶解pH对牡丹籽油得率的影响,结果见图1。

图1 酶解pH对牡丹籽油得率的影响

由图1可知,酶解pH在4.5~5.5时,随着酶解pH的增加牡丹籽油得率有所提高,在酶解pH 5.5时达最大值,此时接近复合酶反应的最适pH范围。随着酶解pH的继续增加,酶的活力会受到一定抑制,牡丹籽油得率随之降低。

2.1.1.2 酶解温度对牡丹籽油得率的影响

在酶解pH 5.5、酶解时间2 h的条件下,考察酶解温度对牡丹籽油得率的影响,结果见图2。

图2 酶解温度对牡丹籽油得率的影响

由图2可知,酶解温度在45~55℃时,在该范围内升高酶解温度可增强酶活力,从而使得牡丹籽油得率逐渐提高,55℃时达到最大值。继续升高酶解温度会使酶的活力受到抑制,牡丹籽油得率下降。酶解温度对牡丹籽油得率的影响较大。

2.1.1.3 酶解时间对牡丹籽油得率的影响

在酶解pH 5.5、酶解温度55℃的条件下,考察酶解时间对牡丹籽油得率的影响,结果见图3。

图3 酶解时间对牡丹籽油得率的影响

由图3可知,当酶解时间处于2~4 h时,牡丹籽油得率有明显提高,在4 h时反应底物与酶结合充分,受外界环境因素干扰较少,牡丹籽油得率最大。随着酶解时间的继续延长,反应底物受到污染的机会增大,并且牡丹籽油中不饱和脂肪酸含量较高,容易造成油脂被氧化,使牡丹籽油得率降低。

2.1.2 酶解工艺正交试验

根据各酶解参数对牡丹籽油得率的影响,以酶解pH、酶解温度、酶解时间为因素做三因素三水平的正交试验。酶解工艺正交试验因素水平见表1,酶解工艺正交试验设计及结果见表2,酶解工艺正交试验方差分析见表3。

由表2可知,酶解时间是影响牡丹籽油得率最主要的酶解参数,酶解参数中各因素对牡丹籽油得率的影响从大到小依次为:酶解时间gt;酶解温度gt;酶解pH。根据极差分析结果,得到最优酶解参数为A2B2C3,即酶解pH为5.5,酶解温度为55℃,酶解时间为4 h。3次验证试验的牡丹籽油得率分别为23.56%、23.37%、23.51%,平均值为23.48%。

表1 酶解工艺正交试验因素水平

表2 酶解工艺正交试验设计及结果

表3 酶解工艺正交试验方差分析

注:F0.01(2,2)=99,F0.05(2,2)=19。

由表3可知,在试验范围内,酶解时间对牡丹籽油得率有极显著影响,酶解pH和酶解温度对牡丹籽油得率有显著影响。此结果表明酶解时间是影响牡丹籽油得率的关键因素,同时酶解pH和酶解温度也是影响牡丹籽油得率的重要因素。

2.2 微波工艺条件的确定

对纤维素酶、果胶酶、中性蛋白酶添加量分别为3%、0.5%、0.07%组成的复合酶在酶解pH 5.5、酶解温度55℃、酶解时间4 h的条件下,利用单因素试验和正交试验确定最佳微波工艺条件。

2.2.1 微波工艺单因素试验

2.2.1.1 微波功率对牡丹籽油得率的影响

在微波温度50℃、微波时间3 min的条件下,考察微波功率对牡丹籽油得率的影响,结果见图4。

图4 微波功率对牡丹籽油得率的影响

由图4可知,当微波功率为800 W时牡丹籽油得率最大,为23.67%,当微波功率为900 W时,牡丹籽油得率变化不明显,趋于稳定。

2.2.1.2 微波温度对牡丹籽油得率的影响

在微波功率800 W、微波时间3 min的条件下,考察微波温度对牡丹籽油得率的影响,结果见图5。

图5 微波温度对牡丹籽油得率的影响

由图5可知,当微波温度为50℃时,牡丹籽油得率最高,继续升高微波温度,牡丹籽油得率降低。随微波温度升高,牡丹籽油中部分生物成分的溶解度增大,降低溶液的表面张力,溶液与油脂形成胶束,导致油脂分散于水中,增大了油脂的提取难度。

2.2.1.3 微波时间对牡丹籽油得率的影响

在微波功率800 W、微波温度50℃的条件下,考察微波时间对牡丹籽油得率的影响,结果见图6。

图6 微波时间对牡丹籽油得率的影响

由图6可知,随着微波时间的延长,浆液吸收微波能力增强,牡丹籽油得率在微波时间6 min达到最大;之后随微波时间延长,浆液会形成稳定的乳化层,导致油脂分离困难,因而牡丹籽油得率下降。

2.2.2 微波工艺正交试验

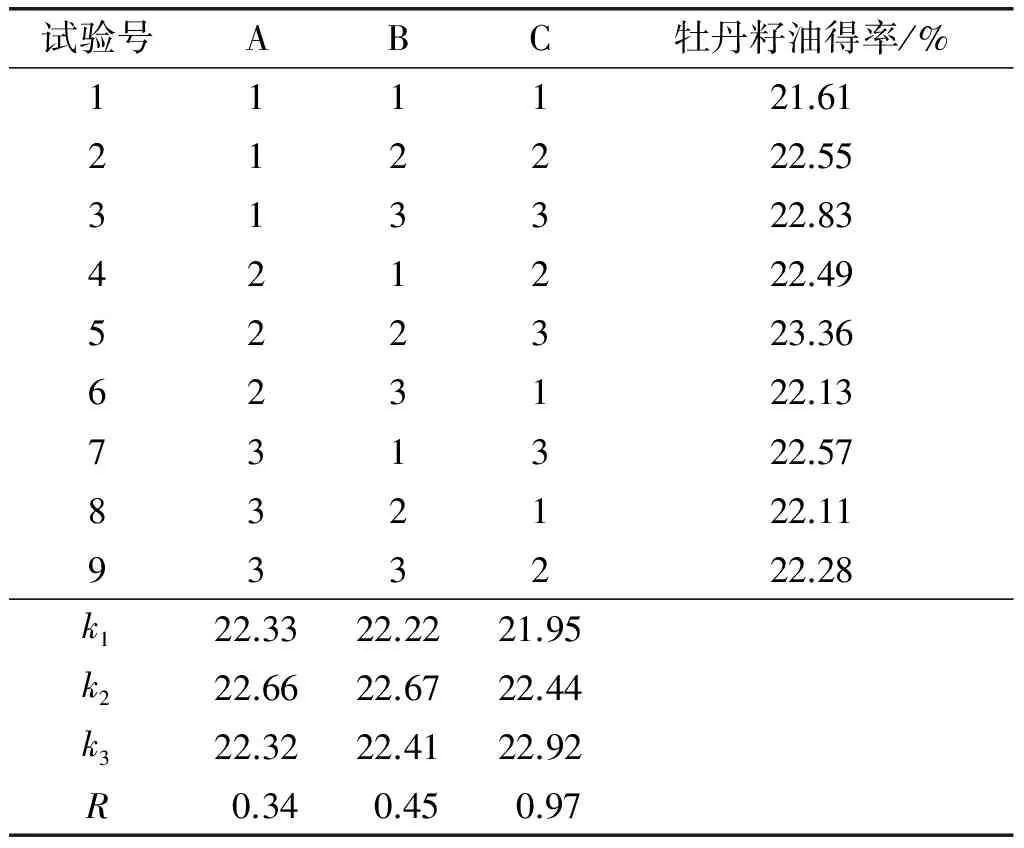

根据各微波参数对牡丹籽油得率的影响,以微波功率、微波温度、微波时间为因素做三因素三水平的正交试验。微波工艺正交试验因素水平见表4,微波工艺正交试验设计及结果见表5,微波工艺正交试验方差分析见表6。

表4 微波工艺正交试验因素水平

表5 微波工艺正交试验设计及结果

表6 微波工艺正交试验方差分析

注:F0.01(2,2)=99,F0.05(2,2)=19。

由表5可知,微波功率旳极差值最大,表明其为影响牡丹籽油得率的最主要微波参数,微波参数中各因素对牡丹籽油得率的影响从大到小依次为:微波功率gt;微波时间gt;微波温度。根据极差分析结果得到各因素的较优微波参数为A2B2C2,微波温度分别为50℃和55℃时,牡丹籽油得率相差不大,综合考虑,选择微波温度50℃。即微波复合酶法水萃牡丹籽油的最佳微波条件为:微波功率700 W,微波温度50℃,微波时间6 min。对所得工艺条件进行 3次验证试验,牡丹籽油得率分别为24.63%、24.59%、24.56%,平均值为24.59%。

由表6可知,在试验范围内,微波功率和微波时间对牡丹籽油得率影响显著,微波温度影响不显著。

3 结 论

本研究将微波辅助水酶法应用到牡丹籽油的提取工艺中,对纤维素酶、果胶酶、中性蛋白酶添加量分别为3%、0.5%、0.07%组成的复合酶酶解pH、酶解温度及酶解时间进行单因素试验和正交试验,确定复合酶的最佳酶解条件为酶解pH 5.5、酶解温度55℃、酶解时间4 h;对微波功率、微波温度、微波时间进行单因素试验和正交试验,确定了最佳微波条件为微波功率700 W、微波温度50℃、微波时间6 min。在最佳工艺条件下,牡丹籽油得率为24.59%。微波复合酶法水萃牡丹籽油的得率较高,萃取条件较为温和,整个提取过程温度低于70℃,降低了提取过程中油脂的氧化程度,且无污染、无残留。在牡丹籽油提取工艺研究的过程中可进一步深化对水酶法的研究,以推进水酶法制油工艺的发展。

[1] 洪德元,潘开玉.芍药属牡丹组的分类历史和分类处理[J].植物分类学报,1999,37(4):3-17.

[2] 韩继刚,李小青,刘炤,等.牡丹油用价值及其应用前景[J].粮食与油脂,2014,27(5):21-24.

[3] 周海梅,马锦琦,苗春雨,等.牡丹籽油的理化指标和脂肪酸成分分析[J].中国油脂,2009,34(7):72-74.

[4] 王萍,张银波,江木兰.多不饱和脂肪酸的研究进展[J].中国油脂,2008,33(12):42-46.

[5] 韩晨静,孟庆华,陈雪梅.我国油用牡丹研究利用现状与产业发展对策[J].山东农业科学,2015,47(10):125-132.

[6] 高婷婷.牡丹籽油成分分析及储藏条件研究[D].北京:北京林业大学,2012.

[7] 张萍.牡丹籽油的制备、纯化、成分分析以及功效评价[D].北京:首都师范大学,2009.

[8] 孙明哲.牡丹籽油超声波辅助浸提工艺优化及其脂肪酸组成[J].食品与机械,2014,30(4):182-184.

[9] 罗国平,梁宇柱,闫梦茹,等.超声波辅助提取牡丹籽油的工艺优化研究[J].中国油脂,2017,42(5):1-4.

[10] 易军鹏,朱文学,马海乐,等. 响应面法优化微波提取牡丹籽油的工艺研究[J].食品科学, 2009,30(14):99-104.

[11] 史国安,郭香凤,金宝磊,等.牡丹籽油超临界CO2萃取工艺优化及抗氧化活性的研究[J].中国粮油学报,2013,28(4):47-50.

[12] 张坤,朱凤岗,柳仁民.葵花籽油的超临界CO2流体萃取及其GC/MS分析研究[J].山东农业大学学报(自然科学版),2006,36(4):512-516.

[13] 杨倩,祁鲲,王金顺,等.亚临界萃取牡丹籽油的工艺研究[J].中国油脂,2016,41(5):15-18.

[14] 李大房,马传国.水酶法制取油脂研究进展[J].中国油脂,2006,31(10):29-32.

[15] 李静,姚茂君,李俊,等.响应面法优化牡丹籽油的水酶法提取工艺[J].中国油脂,2014,39(10):14-18.

Waterextractionofpeonyseedoilbycompoundenzymeandmicrowavemethod

ZAN Lixia,CHEN Junhong,HUO Keke,JIANG Hai,CHEN Dejing

(College of Biology Science and Engineering,Shaanxi University of Technology,Hanzhong 723000,Shaanxi,China)

The water extraction of peony seed oil by compound enzyme and microwave method was studied. Based on single factor experiment, the conditions of enzymatic hydrolysis and microwave were optimized by orthogonal experiment. The results showed that the optimal enzymatic hydrolysis conditions were obtained as follows: respective dosages of cellulose, pectinase and neutral protease 3%, 0.5% and 0.07%, enzymatic hydrolysis pH 5.5, enzymatic hydrolysis temperature 55℃ and enzymatic hydrolysis time 4 h. And the optimal microwave conditions were obtained as follows: microwave temperature 50℃, microwave power 700 W and microwave time 6 min. Under the optimal conditions, the yield of peony seed oil was 24.59%.

peony seed oil; microwave; compound enzyme; water extraction

TS224;TQ644

A

1003-7969(2017)11-0016-04

2017-01-11;

2017-06-19

陕西省社会发展科技攻关项目(2015SF256)

昝丽霞(1977),女,副教授,硕士,主要从事药用植物资源开发利用研究工作(E-mail)zanlx@126.com。