温轧工艺对Fe- C- Mn- Si双相钢组织和性能的影响

朱德珑 姚 羿 张 梅

(省部共建高品质特殊钢冶金与制备国家重点实验室,上海市钢铁冶金新技术开发应用重点实验室和上海大学材料科学与工程学院,上海 200072)

温轧工艺对Fe- C- Mn- Si双相钢组织和性能的影响

朱德珑 姚 羿 张 梅

(省部共建高品质特殊钢冶金与制备国家重点实验室,上海市钢铁冶金新技术开发应用重点实验室和上海大学材料科学与工程学院,上海 200072)

通常,在奥氏体、铁素体两相区温度轧制即温轧的双相钢,具有比经传统热轧的双相更细的晶粒。采用Gleeble- 3500热模拟试验机,研究了低碳Fe- C- Mn- Si双相钢在700~900 ℃、以0.1 s-1的应变速率温轧至75%的变形率对其力学性能和显微组织的影响。结果发现,温轧的Fe- C- Mn- Si钢具有良好的强度和塑性,其综合性能优于奥氏体温度区热轧的钢。SEM观察发现,温轧的Fe- C- Mn- Si双相钢的晶粒尺寸约为6 μm,且铁素体晶粒中存在亚晶,这是温轧双相钢的重要组织特征。

温轧 双相钢 显微组织 力学性能

近十几年来,汽车行业对节能、减重和安全性方面的要求愈发严格,为了达到节能减排的目的,对汽车用钢提出了更高的要求[1]。同时,由于钢铁材料一直是汽车工业的主要用材[2],使得先进高强钢的开发备受瞩目。高性能双相钢以其高的加工硬化率、低的屈强比以及连续屈服等优良的冲压和成形性能而具有较高的实用价值[3]。它被广泛应用于汽车零件,已逐渐成为汽车用钢的首选钢种之一[4]。双相(DP)钢是指低碳钢或低碳合金钢经过临界区热处理或控制轧制而得到的主要由铁素体(F)和少量马氏体(M)组成的高强度钢,其发生变形时,应变集中在铁素体中,第二相马氏体起弥散强化作用[5]。

双相钢轧制工艺有冷轧与热轧,冷轧板的性能通常优于热轧板。但随着控轧控冷技术的发展,热轧板的性能、板形、尺寸及表面质量等均得到了明显的改善,有逐渐部分取代冷轧板制造汽车结构件的趋势,即所谓“以热代冷”[6]。此外,热轧具有生产工艺简单,不需要热处理设备,能耗低及效率高等优点,且便于大规模生产,因此提倡用热轧工艺生产双相钢[7]。采用热轧工艺生产双相钢有低温卷取和中温卷取两种工艺,轧制温度多在奥氏体区以求得到较宽的锻造区间,同时细化晶粒[8]。但对在较低的两相区温度热轧工艺的研究却甚少。

通常,在未再结晶区变形对晶粒的细化作用大于在再结晶区变形,而未再结晶区变形的晶粒细化极限值只有在两相区变形时才能被突破。之所以两相区变形能得到最优的晶粒细化效果,是由于在奥氏体区变形只产生再结晶细化、奥氏体变形带分割晶粒细化以及晶界析出细小铁素体。而两相区变形能在此基础上使铁素体也发生变形,从而形成亚结构,即产生亚晶强化。

本文以低碳Fe- C- Mn- Si双相钢为研究对象,以Gleeble- 3500热模拟试验机为主要试验设备,通过高温压缩模拟试验,研究了奥氏体- 铁素体两相区的轧制工艺参数对钢的力学性能和显微组织的影响。结果发现,温轧能使Fe- C- Mn- Si双相钢获得780 MPa以上的抗拉强度,且塑性良好。

1 试验材料及方法

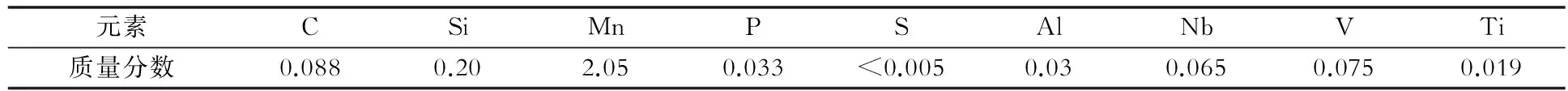

试验用低碳Fe- C- Mn- Si双相钢的化学成分如表1所示。采用Thermo- calc软件计算得到该成分钢的A1和A3温度分别为653、817 ℃。

表1 Fe- C- Mn- Si双相钢的化学成分(质量分数)Table 1 Chemical compositions of the Fe- C- Mn- Si dual- phase steel (mass fraction) %

试样尺寸为φ10 mm×15 mm,通过Gleeble- 3500热模拟试验机进行单道次压缩试验。温轧模拟试验工艺如图1所示。将试样加热至900 ℃保温1 min,然后以10 ℃/s的冷速冷却至模拟的奥氏体、铁素体两相区温度进行温轧变形,分别设为780、760、740和720 ℃。然后在两相区以0.1 s-1的应变速率进行压缩,变形量为75%。等温压缩后试样直接水淬或分别在5、10、20 s内缓慢冷却(对应于终轧温度至670 ℃的冷速)至670 ℃,接着立即水淬以得到双相组织。

图1 Fe- C- Mn- Si双相钢的温轧工艺Fig.1 Worm rolling process of the Fe- C- Mn- Si dual- phase steel

试样的单道次压缩试验方案如表2所示,其中1~16号试样为温轧双相钢,17号试样为对照组,是通常的奥氏体区热轧试样。

经过两相区轧制的双相钢试样的形貌如图2所示。将热轧后的试样进行切割,通过自行设计的小试样拉伸试验装置测定力学性能。切割后的拉伸试样如图2(c)所示。

2 试验结果与分析

2.1 温轧工艺对显微组织的影响

将试样打磨抛光后用4%硝酸酒精溶液浸蚀,观察不同工艺条件下试样的光学显微组织。结果发现,经不同工艺温轧的双相钢试样的显微组织均较细小。在相同的轧制温度下,随着在两相区内缓冷时间的增加,晶粒尺寸更为细小,缓冷时间为20 s得到的晶粒最细小。图3为在不同温度轧制后在两相区内缓冷20 s的5个试样的显微组织。

由图3可以看出,17号试样即通常的奥氏体区热轧双相钢试样,其典型组织为铁素体基体上分布着岛状马氏体。但与在两相区温轧双相钢的组织对比可以发现,4、8、12、16号试样具有更为细小的组织。其原因是,在奥氏体区轧制的细晶的基础上,两相区轧制会导致铁素体发生变形,形成亚晶使得组织更加细小。

表2 单道次压缩变形试验参数Table 2 Single- pass compression deformation parameters

图2 双相钢试样温轧前后的(a)高度、(b)截面和(c)从温轧试样上切割的小型拉伸试样Fig.2 (a) Height, (b) cross- section of the dual- phase steel sample before and after warm- rolling and (c) small- sized tensile sample cut from the warm- rolled sample

图3 试样的显微组织Fig.3 Micrographs of the samples

此外,两相区内不同的变形温度对双相钢显微组织的影响也不同。相较于8、12、16号试样,4号试样的细晶效果明显较弱。考虑到其变形温度为4个试样中最高的780 ℃,在该温度轧制时铁素体量较少,因而产生的亚晶铁素体也较少,轧制虽然细化了奥氏体晶粒,降低了形核功,增加了形核率[9],但对铁素体晶粒的细化效果不如8、12、16号试样,使得该试样与17号试样相比其晶粒细化不明显。而在最低的720 ℃轧制时,虽然铁素体变形细化晶粒的效果较好,但由于变形时铁素体量较多,奥氏体变形带分割晶粒的作用减弱,出现了长条状的晶粒,从而形成了细小晶粒围绕着长条状晶粒的混晶组织,会恶化钢的综合性能。因此,温轧的超细晶形成机制为低碳钢奥氏体化后快速降温到两相区时,组织以过冷奥氏体为主,此时实施变形,会发生形变诱导奥氏体相变、铁素体动态再结晶[10]以及铁素体亚晶强化,从而得到超细晶组织。不难看出,在760 ℃轧制且在两相区内缓冷时间为20 s的8号试样,其晶粒最为细小。

为了进一步确定组织中铁素体亚晶的存在,对8号试样进行了扫描电镜观察,结果如图4所示。SEM观察发现,铁素体基体内确实存在着更细小的亚晶,证实了760 ℃轧制后在两相区内缓冷20 s能得到较奥氏体区热轧更为细小的组织,且主要是铁素体亚晶细化的作用。此外,可观察到马氏体的分布较为均匀且晶粒尺寸为6 μm左右。

图4 8号试样的SEM图Fig.4 SEM micrograph of the sample No.8

2.2 温轧工艺对力学性能的影响

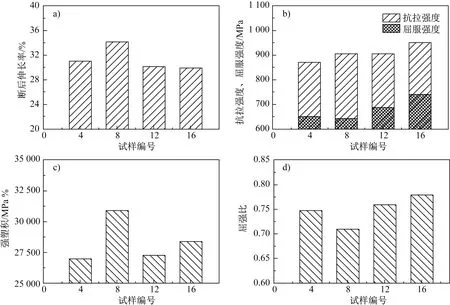

将切割后的试样固定在相应的拉伸装置中,在Gleeble- 3500热模拟试验机上进行拉伸试验。图5所示为不同变形温度、两相区内缓冷时间为20 s的4、8、12、16号试样的力学性能。可以发现,相同温度轧制的试样的断后伸长率与晶粒尺寸的变化是对应的。随着两相区内缓冷时间的增加,晶粒越细、塑性越好,在两相区内缓冷20 s的试样塑性最好。变形后直接淬火的试样,由于铁素体量较少,导致塑性较差,因而不是合理的工艺规范。温轧双相钢普遍达到了与17号奥氏体区热轧的试样相同的塑性水平,但抗拉强度远优于后者,其中760 ℃轧制后在两相区内缓冷20 s的8号试样,其综合力学性能最优。

不难看出,经不同工艺温轧的试样均达到了800 MPa以上的抗拉强度,强塑积均达到25 000 MPa%以上。但屈服强度没有明显的变化规律,有待进一步改进轧制工艺,以达到良好的屈强比。由于拉伸试样为压缩后的小试样,无法制成标准拉伸试样,相比标准试样,小试样具有较高的塑性,但不同工艺轧制的试样之间的比较仍能说明其规律性。

通常,强塑积达到30 000 MPa%以上是衡量第三代先进高强钢的标准,在力求高强度的同时,高强钢的塑性也是必不可少的指标。8号试样的抗拉强度达到了900 MPa,同时由于具有最佳的塑性,其强塑积达到了各试样中的最高值。对照图3中各试样的显微组织可以看出,4号试样的晶粒较粗大,在拉伸过程中位错堆积产生微裂纹,导致塑性相对较差;而8号试样具有细小的晶粒且组织分布均匀,在相同的拉伸过程中,位错受到细小晶粒的阻碍即产生钉扎作用,从而使得位错难以开动,导致需要更大的外力方能使位错移动,随着拉伸的继续其抗拉强度也越高。同时由于应力分散到各个晶粒中,细晶的效果使得单个晶粒承受的应力大大降低,因而裂纹的萌生更为困难,也即具有更好的塑性。16号试样由于存在混晶组织,长条状的晶粒使应力易于集中,导致塑性较差。其强度较高的原因可能是其组织中马氏体含量较高,作为硬相的马氏体中位错难以开动,因而具有较高的强度,虽然温变形时具有较多的铁素体量,但在轧制后的缓冷阶段比在较高温度轧制时的相变驱动力小,因而析出的铁素体较少,马氏体含量较高。

图5 温轧Fe- C- Mn- Si双相钢的力学性能Fig.5 Mechanical properties of the warm- rolled Fe- C- Mn- Si dual- phase steel

3 结论与展望

(1)温轧后,低碳Fe- C- Mn- Si双相钢能获得铁素体亚晶结构,且在760 ℃轧制、两相区缓冷20 s后得到的组织最细小,其晶粒尺寸约6 μm。

(2)温轧双相钢能获得强度与塑性结合良好的组织,但轧制温度对其力学性能的影响较为明显,在760 ℃轧制能获得最佳的综合性能;在两相区缓冷时间的增加有利于晶粒的细化。

(3)与奥氏体区热轧的双相钢相比,温轧双相钢能获得更佳的力学性能,组织也更为细小且均匀。主要原因为,在奥氏体、铁素体两相区温度轧制后缓冷可获得一定量的铁素体,在之后的淬火过程中,与奥氏体区热轧组织相比晶粒不易长大,且温轧可在奥氏体区热轧细晶的基础上使铁素体发生再结晶和形成亚晶,产生形变诱发奥氏体相变,导致晶粒的进一步细化。

对双相钢温轧工艺还能进行更多的探索:

(1)进一步研究应变速率以及轧制变形量对双相钢性能的影响。

(2)探索组织细化效果最佳的两相区缓冷时间。

(3)760 ℃轧制变形的试样具有最佳的综合性能,但应研究更宽的工艺范围。

[1] 冯祎卿. 双相钢在汽车行业中的应用[J].上海汽车, 2008(4):39- 42.

[2] 李激光,张金栋,黄海亮,等.高强汽车用钢的研究现状及发展趋势[J].材料导报,2012(S1):397- 401.

[3] KOLBASNIKOV N G, BEZOBRAZOV Y A, NAUMOV A A. Structural evolution of high- strength dual- phase steel in hot rolling[J]. Steel in Translation, 2013, 43(7):455- 459.

[4] 黄群飞,何燕霖,李麟.高性能双相钢的研究进展[J].热处理技术与装备, 2007, 28(3): 11- 14.

[5] 田志强,唐荻,江海涛,等.汽车用双相钢的研究与生产现状[J].机械工程材料, 2009, 33(4):1- 5.

[6] 袁国,利成宁,孙丹丹,等.热轧双相钢的发展现状及高强热轧双相钢的开发[J].中国工程科学, 2014, 16(2): 39- 45.

[7] 董毅. 700 MPa以上级低成本热轧超细晶双相钢的组织和性能研究[D]. 沈阳: 东北大学, 2010.

[8] 温东辉.金相组织对双相钢强度影响的研究[J].上海金属, 2005, 27(6):51- 55.

[9] 贠冰,潘灏,杨才福,等.奥氏体未再结晶区变形对铁素体晶粒尺寸影响的数值计算[J].钢铁研究, 2003, 31(1): 21- 23.

[10] 马江南,杨才福,王瑞珍.变形对微合金钢在两相区变形时显微组织的影响[J].钢铁研究学报, 2015, 27(1): 55- 60.

收修改稿日期:2016- 12- 22

EffectofWarm-rollingonMicrostructureandMechanicalPropertiesofFe-C-Mn-SiDual-phaseSteel

Zhu Delong Yao Yi Zhang Mei

(State Key Laboratory of Advanced Special Steel & Shanghai Key Laboratory of Advanced Ferrometallurgy & School of Materials Science and Engineering, Shanghai University, Shanghai 200072,China)

Generally, warm- rolling,a rolling at temperature under which austenite and ferrite coexist, can cause a dual- phase steel to form finer grain as compared with the hot- rolled dual- phase steel. The mechanical properties and microstructures of the Fe- C- Mn- Si dual- phase steel, after being warm- rolled at 700 ℃ to 900 ℃ and at a strain rate of 0.1 s- 1to deform to 75%, was studied with the use of a Gleeble- 3500 thermo- mechanical simulator. It was discovered that the warm- rolled Fe- C- Mn- Si dual- phase steel was superior to one hot- rolled at temperature under which only austenite exists in combination of strength and plasticity. It was seen from SEM observation that the grain size of the warm- rolled Fe- C- Mn- Si steel was about 6 μm, and sub- grain was present in the ferrite, being an important microstructural feature of the warm- rolled dual- phase steel.

warm- rolling, dual- phase steel, microstructure, mechanical property

国家自然科学基金项目(No.50934011)

朱德珑,男,主要从事先进高强钢的研究,Email:569125306@qq.com

张梅,女,博士,高级工程师,主要从事轻量化金属材料开发和应用研究,Email:zhangmei3721@i.shu.edu.cn