航空油液在线监测技术综述

郭毅斐 张晓钟 孟凡芹

(空军勤务学院 a.学员一大队;b.航空油料物资系)

航空油液在线监测技术综述

郭毅斐a张晓钟b孟凡芹b

(空军勤务学院 a.学员一大队;b.航空油料物资系)

综合阐述了国内外航空油液污染、品质在线监测传感器技术以及集成油液监测系统,为日后在线监测技术的研究、推广提供借鉴。

在线监测 航空油液 颗粒污染度 传感器技术

以往,对航空油液品质的监测主要采用离线式方法,主要包括铁谱分析法、光谱分析法、颗粒计数法、光学显微镜和称重法以及油品理化性质分析等[1]。传统的离线式监测反映的信息量大,具有测量准确、检测精度高等优点,但却有一定滞后性,不能实时反映系统的工作状态[2],同时检测周期冗长,设备昂贵等缺点也很突出。因此,研究油液在线监测技术显得很有必要。

油液在线监测技术通过在油液或者管路中直接加装传感器,可以实时、动态、连续获取油液信息,消除人为取样误差,克服离线式监测缺点,尤其用在航空领域对液压油、润滑油以及燃料油的监测。

1 油液颗粒污染度在线监测技术

固体颗粒物是衡量油液污染度的重要指标。在线监测技术方法主要有电测法、光学测量法、电磁测量法及超声波测量法[3]等。

1.1电测法

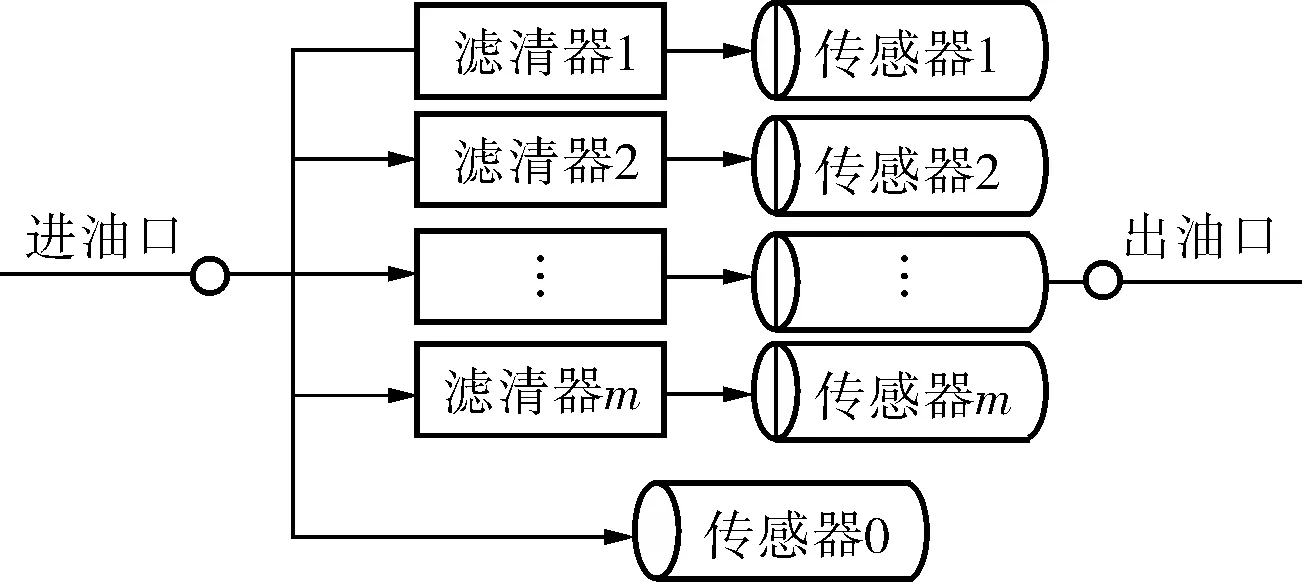

陈世明等根据油液颗粒污染度会影响电容介电常数的变化,设计出基于电容传感器的油液颗粒在线监测装置(图1)[4],可以直接读出油液污染度等级。

进出油口分别接入m+1个传感器,传感器0未接滤清器,可以直接测出油液介电常数;另外m路传感器前后均接精度不同的滤清器,可以测出滤掉固体颗粒物后油液的介电常数。任取差值可得固体颗粒物的数值,进而获得污染等级。该装置可直读取污染度等级,具体监测原理如图2所示。

图1 基于电容传感器的油液颗粒在线监测装置结构示意图

图2 电容式油液颗粒在线监测原理示意图

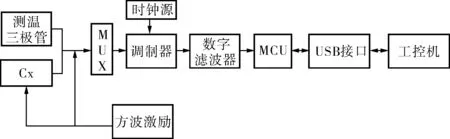

张晓飞等设计了基于电介质介电常数的油液在线监测系统[5],实验表明系统可以较为精确地反映油液介电常数的数值变化,判断油液的污染度水平进而判断发动机的磨损情况,对视情维修具有重要的参考价值。该测量系统的结构框图如图3所示。

图3 基于电介质介电常数的油液在线监测系统结构框图

该系统对电容和温度数据进行采集,通过USB将数据传输到电脑并进行处理,数据走向如图4所示。根据不同阶段滑油介电常数曲线的不同反映出系统不同工况,并可设置安全值实现报警。

图4 基于电介质介电常数的油液在线监测系统采集的数据走向

1.2光测法

光测法原理基于Beer-Lambert定律[6](I=I0e-τL),入射光I0经过含颗粒物的油液后,光会被散射和吸收,光强减弱到I,且衰减指数τ与油液中颗粒物的尺寸、浓度等有关,根据光强度的变化可反映出油液颗粒的污染程度。

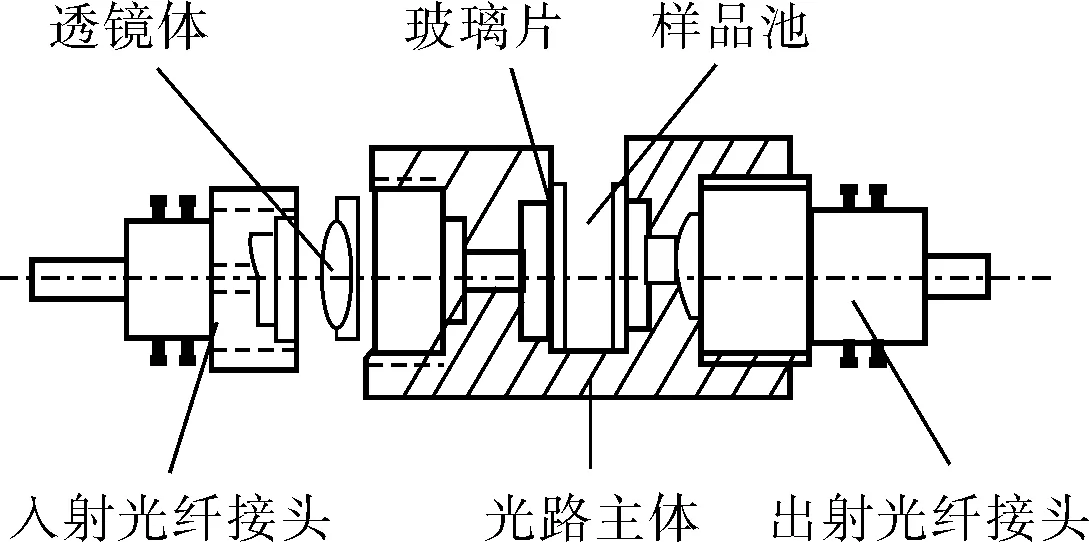

基于这一原理,殷勇辉等设计了基于光散射法光纤油液污染监测传感器[7],其结构如图5所示。

传感器探头主要由样品池和以透镜体为核心的光路系统组成。入射光经透镜体到待测油液样品池,未经颗粒物散射的光经出射探头到达光敏表面放大得透光量。光幅值、均方根等参数可反映颗粒污染度。该传感器适用性较好,但温度、水分会造成误差,只适用于低流速测量,但基于光纤技术的传感器应用前景广阔。

图5 基于光散射法的光纤油液污染监测传感器结构

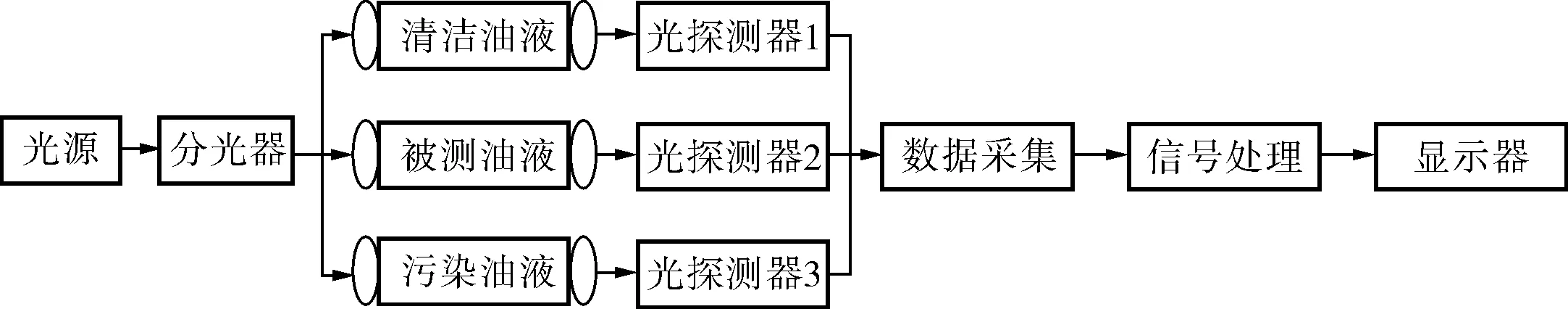

张庆良设计出基于光散射法的油液双监控系统[8],采用清洁油液和已知浓度的污染油液对比,监测出光强并判断油液污染度,并可判断差值实现报警,其结构如图6所示。

图6 基于光散射法的油液双监控系统结构框图

1.3超声波测量法

超声波的分辨力强,在油液介质中衰减少、透过率高[9],利用超声波遇到油液中固体颗粒物发生散射的原理,可实现在线监测。

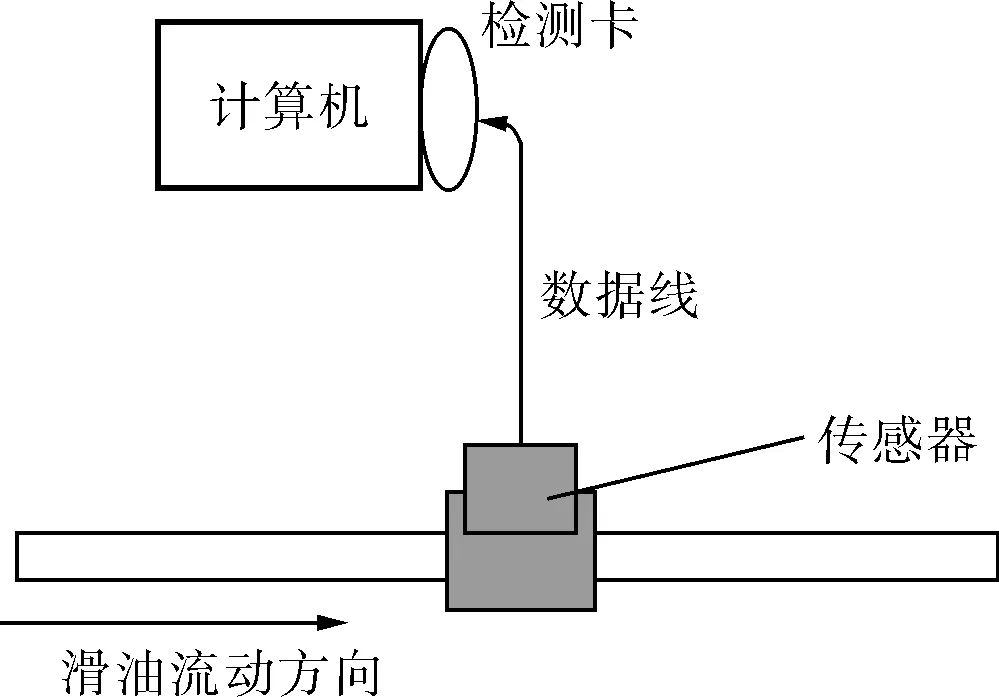

吕纯等设计了基于超声波传感器的油液磨粒在线监测系统[10],系统主要由齿轮泵、超声波传感器、超声波检测卡和工控机组成,其结构如图7所示。该系统可识别水分、气泡大小,降低了误差,能检测出不同尺寸颗粒物数量并可预测报警。

李一宁等也利用超声测量技术设计了油液磨粒超声在线监测系统[11],其结构如图8所示。数据采集模块通过管路中的超声波传感器实现数据采集,并分析处理,实时显示颗粒物特征参数。

图7 基于超声波传感器的油液磨粒在线监测系统结构简图

图8 油液磨粒超声在线监测系统结构简图

1.4其他方法

此外,张齐生等利用基于滤膜淤积的恒功率测量法设计出油液污染在线监测系统[12],可正确有效监测油液ISO、NAS、SAE污染等级,但精度不高,自制滤膜的分辨率也不够高。基于液体过滤技术原理[13],陈彬等设计了油液污染在线监测系统[14],利用不同精度滤网产生压差使活塞产生的位移与污染度的关系,可实时测出油液的污染等级。

2 油液磨粒在线监测传感器技术

传感器很大程度上决定了监测系统的精度和可靠性[15],对磨损颗粒在线监测是通过安装在油液系统中的传感器来完成的,传感器实时监测油液中所含的磨粒信息,反映油液状态并判断系统的工况,达到视情维修的目的[16]。目前,磨粒在线监测传感技术主要有电磁法、电感法、静电法、光散射法及超声波法[17]等。

国外磨粒在线监测传感器主要有美国MACOM Technologies公司的TechAlertTM10型和TechAlertTM20型、加拿大GasTOPS公司的MetalSCAN传感器、VickersTedeco公司开发的QDM、RancoControls公司的CDM及英国Kittiwake公司的产品[18]等。TechAlertTM10型在线油液传感器可图像显示超过50铁磁性磨粒和超过150非铁磁性磨粒的尺寸和大小,利用独有专利技术可对造成误差的水分、气泡等选择性消除,大幅提高精度。TechAlertTM20型传感器可对油液中几乎所有尺寸的颗粒物进行检测,颗粒测量率较高。MetalSCAN嵌入式油液传感器直接安装在油路中,可确定不同颗粒物的尺寸和质量,实现数据累计并报警,已预测多起事故,现已用在美军五代猛禽战机、先进直升机等航空、油气、电力及海洋等其他领域。该公司FerroSCAN可对铁磁性颗粒进行检测。QDM和CDM在线油液磨粒传感器均具有较好的检测性能。日本Takuso Sato和美国Liner M利用激光对旋转磁场的散射作用[19],实现油液磨粒尺寸、形状的检测。美国Foxboro公司早前研制出在线式铁谱仪,可在线不停机对磨粒监测,保证系统安全。英国Fulmer公司的WDM[20],基于两片金属膜的阻抗率变化来反映磨粒的浓度大小。美国海军研究所和洛马公司分别利用光学技术和激光成像技术,研制LNF(Laser Net Fines)磨粒监测仪器[21,22],均可实现在线检测磨粒信息。

国内,郭海林和王晓蕾基于电磁原理利用铁磁性颗粒引起线圈电感变化设计平面线圈磨粒传感器[23],采用新工艺制作,尺寸小、灵敏度高。中南大学陈书涵和严珩志运用电磁学原理设计反向双激励螺旋管式磨粒传感器[24]。西安交通大学设计出在线式图像铁谱传感器[25],利用电磁永磁混合励磁技术和光学原理,可判定磨粒尺寸范围和各项指标,已得到推广。OLF-4在线铁谱仪的传感器[26]利用磁场,根据透光率实现磨粒在线监测。深圳先波科技有限公司的PQM-1型润滑油粘度/颗粒度复合传感器,可对滑油中尺寸大于1的颗粒进行监测,体积小,响应快。基于超声波技术,张永祥等设计了超声磨粒监测传感器[27],徐超等研制了新型在线超声磨粒传感器[28],可有效检测45~220的磨粒。基于电感原理,殷勇辉等设计了磨粒监测电感式传感器[29],可区分磨粒大小、材质。范红波等基于滑油中磨粒与电感线圈间的耦合关系设计了一种新型磨粒在线监测传感器[30,31],可对油液中粒度大于500的铜磨粒和大于100的铁磨粒进行检测。西安交通大学设计的在线磨粒传感器测量精度较高,可检测粒度大于30的铁磨粒;该校早前研制出国内第1台在线式铁谱仪,一直走在油液在线监测领域的前列。

3 油液品质在线监测技术

3.1油液粘度在线监测传感器技术

国外多种粘度在线监测传感器已投向市场并成功运用,主要有美国Cambridge Viscosity公司研制的多种在线粘度传感器:SenGenuity公司研制的ViSmart, MEAS公司开发的FPS2800B12C4及Kittiwake公司生产的ViscoSCAN等。Cambridge Viscosity利用线圈的电磁力使活塞移动,通过位移变化以测得粘度,其专利技术可测实时温度,检测精度高,创新性较好。ViSmart传感器利用石英晶体谐振器实现油液粘度的实时在线测量,也可测实时温度。FPS2800B12C4可测包括粘度在内的多项参数。ViscoSCAN也可实现油液粘度的在线测量。此外,美国Conekt开发了新型直插式粘度在线监测传感器。英国TRW Conket公司研制的新型可嵌入式粘度传感器[32],利用剪切波吸收的能量与粘度间函数关系,间接测得油液的粘度。

国内深圳先波科技公司的FWS系列在线粘度传感器可较准确地测出油液粘度值。孙振东等利用石英晶体特性组成石英探头传感器,设计的石英粘度测量仪可精准测量粘度,该技术潜力巨大但只适用于低粘度油液。刘卫国和孙振东考虑等效电阻双重影响[33],设计了激励响应式石英晶体粘度传感器。唐为义等设计了智能应变式在线粘度传感器[34],实验表明可实时在线监测油液的粘度,精度较高。郭绍兵等设计了基于电磁学原理的油液在线粘度传感装置,原理类似于Cambridge Viscosity传感器,体积小、环境适应性强。

3.2油液水分在线监测传感器技术

水分会极大影响油液的品质,影响润滑油的粘度,降低润滑性能,造成液压油、燃料油在低温下结冰,堵塞动力、液压系统等精密部件,造成严重后果。

目前,油液水分在线传感器主要基于电学技术、光学技术等[35]。电容式传感器是利用油液中水分的变化会引起介电常数改变。美国EESIFLO公司的EASZ-1型水分传感器可实现不同质量分数油液中水分的在线监测,HYDAC公司的AS系列产品有优异的水分和温度测量性能,均被广泛用在液压和润滑系统中。Kavlico公司研制的油品质传感器[36],利用介电常数随油品质变化特性实时定量分析油中水分。Kavlico、Lubrigard和Kittiwake公司的水分监测传感器都是利用电容式原理设计。美国Pall公司的新型电容传感器[37],利用薄膜聚合体电容器测量水分的相对含量。

国内深圳先波科技公司FWD-1型在线介电常数传感器,基于微量水引起介电常数变化实时在线测量滑油、液压油中的水分;FWD-2型水分传感器则基于电阻式方法,利用水分与油液电阻率的变化关系实现对水分的测量。陈新岗等将温度和湿度传感器置于变压器油路[38],测得微量水含量。Zhang C等利用光学传感器和光栅传感器[39],研究通过光栅的激光与油中水分含量关系,可测出喷气燃料中游离水含量,但易受环境湿度的影响。Gan D G和Liu F利用水分和温度传感器研究并修正了测得水分与真实油中水分含量的关系[40],可测变压器油中的水分含量。

4 油液集成在线监测系统

美国波音飞机发动机的磨粒监测系统直接置于油箱上,对777型客机的GE90发动机磨粒实时在线显示并自动报警,捕捉效率高、维修简便。美国海军在舰船上运用TELAS系统、AUTOLab系统等在线监控系统。前者用在船用涡轮燃气机上,综合监测磨粒数量、浓度、水分含量及添加剂变化量等多参数;后者用于柴油机,监测粘度、磨粒及污染物等参数。二者均具有较高的检测精度,且已推广到民用机械的监测上。

我军正探索使用新型航空燃料颗粒污染监测仪,该仪器基于透光检测法可实现在线监测燃料油不同等级下的颗粒污染度,可通过RS232接口连接计算机。广州机械科学研究院研制出集成油液在线监测仪,集成了磨粒、水分及温度等检测单元,下位机实时采集数据,上位机多参数集成显示并分析判断报警,用于船舶发动机。武汉理工大学综合运用油液在线检测技术,实现对船舶动力机械固体颗粒物、水分的监测,系统由在线监测装置、信息采集器、无线发射与接收模块集分析诊断中心等部分组成(图9)。在线颗粒、铁谱、水分监测仪分别检测固体颗粒物、磨粒、水分含量,所采数据传到显示终端并可通过服务器发至互联网,分析诊断中心可判断动力系统的实时工况,避免事故的发生。

5 结束语

油液在线监测技术目前向集成化、自动化、智能化方向发展,研究热点集中于基础理论的研究、新型在线油液传感器以及综合集成在线监测技术融合等方面。在线监测技术仍取代不了传统的“离线式抽样、在线式测量”模式。通过使用油液在线监测技术,实时在线监测油液品质,如若发现问题,采样后进一步使用离线监测设备判断,以确保油品质量和系统的工作安全。

图9 集成油液在线监测系统结构框图

[1] 杨成,宋轩. 油液监测技术发展探讨[J].液压气动与密封,2008,28(1):11~12.

[2] 曾岳,严新平. 基于NT的油液监测自动数据采集技术的实现[J].润滑与密封,2005,30(2):93~95.

[3] 李咏娟. 油液污染度测试技术与发展[J].计测技术,2002,22(2):13~15.

[4] 陈世明,崔俊琦,杨建峰,等. 电容式油液污染度在线监测传感器的设计[J].机械管理开发,2010,25(4):5~6.

[5] 张晓飞,杨定新,胡政,等. 基于电介质介电常数测量的油液在线监测技术研究[J].传感技术学报,2008,21(12):2089~2091.

[6] 殷勇辉,严新平,萧汉梁,等. 光散射法测量粒径分布的数值模拟方法研究[J].武汉理工大学学报(交通科学与工程版),2003,27(5):643~645.

[7] 殷勇辉,严新平,萧汉梁. 光纤油液污染监测传感器设计[J].仪表技术与传感器,2006,(11):3~4.

[8] 张庆良. 液压油污染度的在线监测技术[J].液压与气动,2011,(12):87~88.

[9] 王杰辉,孟凡芹,张一鸣. 超声波油罐液位计系统设计[J].广州化工,2014,42(19):148~149.

[10] 吕纯,张培林,吴定海,等. 基于超声传感器的油液磨粒在线监测系统的研究[J].机床与液压,2016,44(7):73~75.

[11] 李一宁,张培林,徐超,等. 基于VC++的油液磨粒超声在线监测系统的设计与实现[J].机床与液压,2014,42(16):112~114.

[12] 张齐生,赵静一,姚成玉. 基于滤膜淤积法的油液污染在线监测系统[J].机械工程学报,2006,42(4):152~156.

[13] 康勇,罗茜. 液体过滤与过滤介质[M].北京:化学工业出版社,2008:40~45.

[14] 陈彬,刘阁,张贤明,等.一种润滑油的污染度在线监测装置[P].中国:2010206861374,2011-11-16.

[15] 卿华,王新军. 飞机油液监控技术[M].北京:航空工业出版社,2011.

[16] 冯伟,陈闽杰,贺石中. 油液在线监测传感器技术[J].润滑与密封,2012,37(1):99~104.

[17] 邱丽娟,宣征南,张兴芳. 油液在线监测技术研究进展[J].传感器与微系统,2015,34(4):32~34.

[18] Gebarin S.On-line and In-line Wear Debris Detectors[J/OL]. http://www.machinerylubrication.com/Read/521/in-line-wear-debris-detectors,2003-09-01.

[19] 赵新泽,刘纯天.油液分析中传感器应用及评述[J].三峡大学学报(自然科学版),2002,24(2):146~149.

[20] Hunt T M.Handbook of Wear Analysis and Particle Detection in Liquids[M].London:Elsevier Science Publishers LTD,1993.

[21] 高慧良.双光路光纤在线油液监测传感器的试验研究[D].武汉:武汉理工大学,2004.

[22] Filicky D,Sebok T,Lukas M.Lasernetfines:A New Tool for the Oil Analysis Toolbox[J/OL].Practicing Oil Analysis Magazine,http://www.machinerylubrication.com/Read/383/lasernetfines-oil-analysis,2002-05-01.

[23] 郭海林,王晓蕾.基于平面线圈的磨粒监测传感器[J].仪表技术与传感器,2012,(2):210~211.

[24] 陈书涵,严珩志.反向双激励螺旋管式磨粒传感器的传感特性研究[J].仪表技术与传感器,2005,(9):6~7.

[25] 谢友柏,袁崇军,毛军红,等.在线数字图像型电磁永磁混合励磁铁谱传感器[P].中国:CN1673733,2005-09-28.

[26] 赵方.油液分析中的在线铁谱技术及信息融合研究[D].西安:西安交通大学,1997.

[27] 张永祥,明廷锋,朴甲哲.超声磨粒监测传感器设计研究[J].海军工程大学学报,2002,14(4):28~31.

[28] 徐超,张培林,王正军,等.基于KZK方程的在线超声磨粒传感器的设计[J].润滑与密封,2014,39(4):28~33.

[29] 殷勇辉,严新平,萧汉梁,等.磨粒监测电感式传感器设计[J].传感器技术,2005,22(7):36~38.

[30] 范红波,张英堂,任国全,等.新型磨粒在线监测传感器及其试验研究[J].摩擦学学报,2010,30(4):338~343.

[31] 范红波,张英堂,李志宁,等.电感式磨粒传感器中铁磁质磨粒的磁特性研究[J].摩擦学学报,2009,29(5):452~457.

[32] Hazelden R,Smith K.Novel Oil Condition Sensors[Z].Solihull UK:TRW Conekt,2004.

[33] 刘卫国,孙振东.测量粘度的激励响应式石英晶体传感器[J].微处理机,2006,27(6):122~124.

[34] 唐为义,袁有臣,王艳霞,等.智能应变在线粘度传感器的设计[J].传感器与微系统,2008,27(2):93~95.

[35] 张健健,胡建强, 杨士钊.石油产品中水分检测技术研究现状及进展[J].当代化工,2016,45 (1):210~212.

[36] Gebarin S K,Fitch J.Determining Proper Oil and Fliter Change Intervals: Can Onboard Automotive Sensors Helps[J].Practicing Oil Analysis Magazine,2004:17~23.

[37] Farooq K,Fowler R.Comparison of Water Measurement Results in Polyol Ester Based Lubricating Fluids Determined by the Coulometric Karl Fischer Method and a Thin Film Polymer Capacitive Water Sensor[J].Lubrication Science,2001, 8(2):151~161.

[38] 陈新岗,田晓霄, 杨奕,等.变压器油中微水含量在线监测研究[J].西南大学学报(自然科学版),2009,31(1):82~86.

[39] Zhang C,Chen X,Webb D J,et al.Water Detection in Jet Fuel Using a Polymer Optical Fibre Bragg Grating[C].20thInternational Conference on Optical Fibre Sensors. Edinburgh:SPIE,2009:81~83.

[40] Gan D G,Liu F.Analysis of Water Solubility in Transformer Oil Using Least Square Fitting Method[J].IEEE Transactions on Power Delivery,2010,10(3):93~95.

TechnicalReviewofOn-lineMonitoringTechnologiesforAviationOil

GUO Yi-feia, ZHANG Xiao-zhongb, MENG Fan-qinb

(a.CadetBrigade1; b.DepartmentofAviationOilandMaterials,AirForceLogisticsCollege)

The technologies of on-line monitoring of aviation oil pollution, oil quality and the integrated fluid monitoring system were elaborated to provide some references for the research and popularization of on-line monitoring technologies in days to come.

on-line monitoring, aviation oil,degree ofparticle contamination, sensor technology

空军后勤部项目(BKJ12J002)。

郭毅斐(1994-),硕士研究生,从事油品质量在线监测技术研究。

联系人孟凡芹(1965-),教授,从事工业过程控制、油料储运自动化及智能仪表等的研究,mengfanqin@sohu.com。

TH865

A

1000-3932(2017)11-1013-06

2017-06-28,

2017-09-12)