基于绝对水势图的储粮通风作业管理初探

吴文福 陈思羽,2 韩 峰 张亚秋 张忠杰 吴子丹

(吉林大学生物与农业工程学院1,长春 130022) (佳木斯大学机械工程学院2,佳木斯 154007) (国家粮食局科学研究院3,北京 100037)

基于绝对水势图的储粮通风作业管理初探

吴文福1陈思羽1,2韩 峰1张亚秋1张忠杰3吴子丹1

(吉林大学生物与农业工程学院1,长春 130022) (佳木斯大学机械工程学院2,佳木斯 154007) (国家粮食局科学研究院3,北京 100037)

基于吉布斯自由能及热力学第一、二定律,深入分析粮食仓储过程中粮食籽粒及空气的水分迁移,建立了粮食籽粒和空气的绝对水势计算模型,解析基于能量场的湿热粮堆通风条件。以小麦为例,绘制初始温度为20 ℃,含水量为14.5%(w.b.)的小麦绝对水势图,建立了基于绝对水势能的小麦机械通风窗口,通过判断空气当前状态点处在小麦通风窗口的位置,快速准确的判断粮食是否需要进行调质、降温或降水通风作业。在小型储粮仓的通风试验中,试验开始时空气绝对湿度10.24 mmHg,绝对水势能981.99 kJ/kg,粮食绝对湿度14.44 mmHg,绝对水势能1 040.56 kJ/kg,系统判断并执行降水通风。通风结束后粮食的绝对水势能由最初1 040.56 kJ/kg降到994.16 kJ/kg,预测仓内平均降水0.5%,实际降水0.49%,满足实际要求。利用谷物与空气的绝对水势能进行通风判断和图形化管理机械通风作业,相比于原始低效的温、湿度处理方法,此图形化管理能时时反映粮食与空气的当前状态,快速准确的进行通风判断,减少无效和低效通风,降低了能耗,提高了工作效率。

粮食仓储 通风 绝对水势 湿热调控

储粮过程中,影响仓内生态变化的主要因素是粮堆及仓储环境的湿度和温度。湿热粮堆与空气温度和湿度的梯度会造成能量迁移。国内外很多学者针对粮食干燥[1-5]及储藏[6-7,9-11]过程中湿热迁移做了大量的研究。Neil等[12]指出随着温度的升高,水分子的激发态提高,然而较高的温度增加了水分子之间的距离,减少了水分子之间的吸引力,随着温度的增加,这种状态导致了物料含水率的降低。Bupet等[13]表明随着温度的增加,水分子所需打破吸附物和吸附剂之间吸引力的能量逐渐减小,从而加速了解吸过程。

储粮机械通风能够降低或均衡粮堆温度和含水率,保持粮食品质,是有效的绿色安全储粮方法[14]。中国粮仓的通风管理经历了由人工经验判断到模型图表判定,由人工到自动化和智能化控制的过程[15-18]。但是,在机械通风时,往往会伴随能耗过大、过度通风等现象,造成储粮水分损失,直接影响粮库经济效益及粮食加工品质[19-21]。目前,针对储粮通风过程能量迁移的研究较少,实际管理中易出现过度通风,导致能源过度消耗。本研究基于湿热粮堆水分迁移的动力学分析,将绝对水势引入储粮机械通风管理中,在描述空气与粮食能量状态的绝对水势图上,分析粮食与空气的绝对水势的变化趋势来确定水分的迁移方向,为实现高效、合理、节能通风提供了参考。

1 湿热粮堆水分迁移的动力学解析

从能量角度看,粮堆内的温、湿度梯度导致了系统的热功转换。根据热力学第一定律,在系统的热功转换过程中,系统吸收热量一部分转换成自身的内能,另一部分对外做功。内能本质上是物质的分子动能和分子间相互作用势能的总和。基于吉布斯自由能及热力学第一、二定律,系统中的吉布斯自由能:

G=E+pV-TS

(1)

式中:G为自由能/kJ;E为内能/kJ;p为压强/Pa;V为体积/m3;S为熵,kJ/KT;T为温度/℃。移项得:

TdS=dE+pdV-dG

(2)

由于焓定义的热力学第一定律的解析式为:

dh=dE+pdV+vdp

(3)

式中:h为理想气体的焓/kJ/kg,本试验指在等温条件下,粮食内部水分在温度为Tg时的汽化潜热。将式(3)带入式(2)得:

TdS=dh-vdp-dG

(4)

对式(4)两边积分得:

(5)

其中,

(6)

(7)

式中:Rv为水蒸气气体常数,0.461 9 kJ/(kg·K);Ta为空气的热力学温度/K。式(7)体现了在等温条件下,粮食水分由液态变成气态对环境所做的功,等于水分从环境中获得的能量。

(8)

式中:ps为饱和水蒸气分压/Pa;Tg为水蒸气的温度/K;G为水蒸气从粮食内部迁移到粮食表面蒸发单位质量水分消耗的自由能,在数值上等同于水分与粮食的结合能[22-23]。

结合上述分析,得到从物料中汽化、蒸发所需能量计算式:

(9)

式中:q为从粮食中汽化蒸发单位质量的水分所消耗的热能/kJ/kg。

依据分析可知,从粮食中汽化、蒸发水分所消耗的热能由三部分组成,分别是水分汽化潜热、水分对外界环境做的功、水分的结合能。粮食内部液态水分从外部获得热能后,克服粮食内部阻力做功,从粮食内部迁移到达粮食表面过程需要消耗水蒸气分压,其来自于内部饱和蒸汽压与粮食表面水蒸气分压之间的压差。而水分从粮食中蒸发迁移至空气中,必须要克服水分与粮食之间的结合能。粮食水分迁移是热功转换与传递做功的结果,消耗系统的热能。

因此,在整个蒸发过程中,水分发生了迁移,总能为:

(10)

粮食内部水分迁移所消耗的能为:

(11)

水分从粮食表面向空气迁移所需能为:

(12)

令

(13)

(14)

则

Δ=q-qg=Eg-Ea

(15)

式中:Eg为粮食的水分迁移势/kJ/kg;Ea为空气的水分迁移势/kJ/kg;qg为粮食内部水分迁移所消耗的能kJ/kg。

当Δ=0时,总功与粮食内部消耗的能相等,粮食水分与空气水分处于平衡状态,不发生迁移。粮食的水分迁移势与空气的水分迁移势相等Eg=Ea。

当Δ<0时,总功小于粮食内部迁移所消耗的能,粮食消耗内能对外做功,粮食内部结合能减小,水分子与位点结合所需能量小,粮食水分增加。空气水分向粮食表面迁移,粮食处于吸附状态。空气的水分迁移势大于粮食的水分迁移势Ea>Eg。

当Δ>0时,总功大于粮食内部迁移所消耗的能,粮食从环境中获得能量使水分子脱离位点的束缚,水分从粮食内部向空气迁移,粮食处于解吸状态。粮食的水分迁移势大于空气的水分迁移势Eg>Ea。

2 基于能量场的湿热粮堆通风条件

2.1 谷物与空气的绝对水势

2.1.1 绝对水势

粮食平衡绝对湿度和空气绝对湿度是储粮通风判断的重要参数。2002年建立的LS/T 1202—2002《储粮机械通风技术规程》中指标之一是储粮与大气的平衡绝对湿度[24]。李兴军等[25]拟合并绘制了小麦、稻谷及玉米的平衡绝对湿度曲线及平衡相对湿度曲线。曲线中温度的变化对通风中处于干燥或吸湿状态的粮食绝对湿度影响显著。因此,在通风过程中采用平衡绝对湿度进行条件判断。基于能量分析,令

Ejg=RvTg·ln(EAHg)

(16)

Eja=RvTa·ln(AHa)

(17)

式中:EAHg为温度Tg条件下粮食的平衡绝对湿度(水汽分压值)/Pa;AHa为温度为Ta时,空气的绝对湿度/Pa;Ejg为粮食的绝对水分迁移势/kJ/kg;Eja是空气的绝对水分迁移势/kJ/kg。则:Ejg=Eja,粮食水分与空气水分处于平衡状态;Eja>Ejg,空气水分向粮食表面迁移,粮食处于吸附状态;Ejg>Eja,水分从粮食内部向空气迁移,粮食处于解吸状态。

2.1.2 绝对湿度

吴子丹等[14提出了绝对湿度的表达式(18),利用式(18)可计算不同温度及水分条件下,粮食的平衡绝对湿度。式中:EAH为粮堆内任一点的粮食平衡绝对湿度/Pa;M为粮食湿基含水率/%;t为该点的粮食温度/℃;A1、A2、B1、B2、D为不同粮种解吸和吸附不同状态下的拟合系数。

不同温度及相对湿度条件下,空气的绝对湿度值[15]可由式(19)计算。式中:AHα为空气绝对湿度/Pa;RHα为空气相对湿度/%;tα为空气温度/℃。

将式(18)与式(19)分别带入式(16)与式(17)可求出粮食与空气的绝对水分迁移势简称绝对水势。

87.72×133.3

(18)

133.3

(19)

2.2 基于绝对水势的湿热粮堆自然通风条件解析

2.2.1 绝对湿度图

目前,中国储粮通风过程中需要根据粮堆温度、粮食含水率、空气温度、空气湿度以及不同粮食品种等参数,按照有关公式或图表计算粮堆平衡湿度、仓内仓外的绝对湿度等。

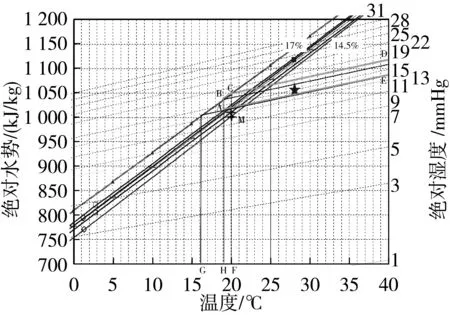

现在通风管理中使用的绝对湿度图,可以方便查定仓内粮食对应的平衡绝对湿度及露点温度,但是由于绝对湿度曲线过于密集,在图中对于描绘温度相近且含水率不同的仓内多点粮食平衡绝对湿度很困难。图1为现在通风管理中使用的小麦解吸及吸附绝对湿度图。例如,温度在20 ℃时,湿基含水率为14%和16.5%的小麦在图中差别并不显著,依照现行通风标准,很难在绝对湿度图上实现准确的多点通风图形化管理。

为了弥补现有方法的不足,本研究将能量判断法引入通风管理中,绘制了绝对水势图。在绝对水势图中,即使多个粮食点的解吸线与吸附线同时绘出也能清晰的反映粮仓内粮食的当前状态及通风过程中粮食与空气的能量迁移,并可通过比较粮食和空气绝对水势所在的窗口位置直接进行通风管理。

图1 小麦吸附及解吸绝对湿度图

2.2.2 绝对水势图

以初始温度20 ℃,初始湿基含水率14.5%的小麦为例,分析粮食在自然通风和机械通风过程中的绝对水势变化及通风条件。

小麦在自然通风过程中的绝对水势图,如图2。由于我国通风规程中绝对湿度使用的单位mmHg,且1 mmHg=133.3 Pa在绘图中使用mmHg表达绝对湿度更为简洁,可作为绝对湿度的单位。

注:A1为粮食露点温度,F为粮食温度,M为粮食初始状态点,CN为空气饱和绝对水势线。图2中,带□线表示小麦的吸附线,带○线表示小麦的解吸线。A1BC为降温窗,A1B1C1为降水窗,A2B2C2D2为调质窗,★为空气状态点。图2 基于绝对水势的小麦自然通风窗口

若空气温度及绝对湿度线汇合在星1位置时,处于降温窗内,可进行自然降温通风。在通风过程中,粮食温度及绝对湿度逐渐下降,粮食与空气的绝对水势差逐渐减小。随着粮食位置点向空气位置点迁移,粮食与空气的相对位置不断发生变化,当空气位置点不处于粮食位置点对应的降温窗时,不再适宜自然降温通风。

若空气当前温度及绝对湿度线汇合在星2位置时,处于降水窗内。此时,粮食的绝对水势大于空气的绝对水势,粮食表面水分向空气迁移,粮食处于解吸状态,可进行自然降水通风。

若空气当前温度及绝对湿度线汇合在星3位置时,处于调质窗内,空气的绝对水势大于粮食的绝对水势,空气水分向粮食表面迁移,粮食处于吸附状态,可进行自然调质通风。

2.3 基于绝对水势的湿热粮堆机械通风条件解析

2.3.1 小麦机械降温通风

小麦在机械降温通风中的绝对水势图,如图3。若小麦与空气初始状态分别处于位置点1时,粮堆温度与空气温度的温差大于8 ℃,空气与小麦的温、湿度均满足降温通风条件要求,空气状态点1位于降温通风窗口A1B1C之内,可进行降温通风。在机械通风过程中,粮食的绝对水势不断减小,空气的绝对水势不断增加,粮食的位置点向空气初始状态点迁移,粮食与空气的相对位置点不断发生变化。经过一段时间通风,空气与粮堆的状态点迁移到点2时,粮堆与大气的温差大于4 ℃,空气的当前状态点2位于通风窗口A2B2C内,可持续降温通风;随着持续通风,粮食当前状态迁移到位置3时,空气的当前状态点3位于通风窗口A3B3C外,不宜进行降温通风。

图3 基于绝对水势的小麦机械通风降温窗口

2.3.2 小麦机械通风降水窗

图4为初始温度20 ℃,含水量14.5%(w.b.)的小麦机械通风降水窗,点D、E、F分别是解吸露点温度,吸附露点温度和粮食温度。若粮堆初始状态位于点M,大气当前状态处于位置点1,此时,Ejg>Eja水分从粮食内部向空气迁移,粮食处于解吸状态。依据现行标准,大气初始状态点处于降水通风窗口ABC之内,满足降水通风条件要求,可以进行降水通风;若大气当前状态处于位置2,Eja>Ejg空气水分向粮食表面迁移,粮食处于吸附状态,处于降水通风窗口ABC之外,不能进行机械降水通风。

图4 基于绝对水势的小麦机械通风降水窗口

2.3.3 小麦机械通风调质窗

在调质通风过程中Eja>Ejg,空气水分向粮食表面迁移,粮食处于吸附状态。图5为粮温20 ℃小麦的机械调质通风窗口。若粮堆位置处于M点,大气当前状态处于位置点1,点G、H、F分别是解吸露点温度,大气露点温度和粮食温度。利用绝对水势调质通风窗口进行判断,大气状态点处于调质通风窗口ABCDE之内,可以进行调质通风。其中,C点为20 ℃大气的饱和绝对湿度。同理,若大气当前状态点位于调质通风窗口ABCDE之外,则不允许调质通风。

图5 基于绝对水势的小麦机械通风调质窗口

3 基于绝对水势能的通风试验

目前,对于仓储粮温度场的相关研究已经有很多[27-28],而针对仓内湿度场及其调控的研究较少。本文以试验仓内玉米的水分为调控对象,通过机械通风促使仓外环境空气与仓内空气交换,调整储粮仓内空气的温度和湿度。由于仓内环境温湿度发生变化,破坏了通风前仓内粮食籽粒与其周围空气的平衡态。温湿度差的存在导致了能量迁移,从而改变了粮食的温度和水分。温度和湿度梯度是能量转移的条件,能量迁移是水分和温度变化的一种体现形式,本次试验从能量迁移的角度进行分析,改变原有的通风判断形式,让粮情管理更简单便捷。

试验设备:小型通风储粮仓、通风设备及温湿度采集系统,小型仓内共有64个温度采集点,在仓内中心轴线位置有4个温湿度采集点。试验物料为玉米。试验地点:吉林农业大学食品学院实验基地。主要仪器设备如表1所示,仓内传感器分布如图6。

图6 温度传感器分布

表1 主要试验仪器设备

名称规格/型号量程精度小型储粮仓1600mm×1315mm×5290mm容积:35t电缆式温度传感器18B20-55~125℃±05℃温湿度传感器SHT100%~100%RH±45%RH离心风机4-72C-36A全压:1578~989Pa

小型储粮仓内玉米入仓时间为2014年4月,粮层高为3 m,入仓前玉米初始含水量约为12.8%。2014年5月31开始通风试验,本次通风试验利用风机,由粮仓底部经过带孔山形板对试验仓进行通风。

试验开始时,仓外环境平均温度为22 ℃,仓内粮食平均温度为25.05 ℃,仓外环境相对湿度为53%,仓内粮食的平均相对湿度为65%。本次试验目标:仓内粮食平均降水0.5%。

本试验通过自制温湿度采集系统,实时采集仓内温湿度,通过系统计算并比较空气的绝对水势能与仓内玉米的平均绝对水势能大小来控制是否继续通风。试验开始时,空气的绝对水势能为981.99 kJ/kg;粮食平均含水量为12.69%,绝对水势能为1 040.56 kJ/kg;最终粮食的平均含水量应为12.19%,对应状态的绝对水势能应为992.441 kJ/kg。随着通风的进行,空气与仓内粮食的温湿度不断变化,粮食的绝对水势能不断下降,当空气的绝对水势能等于粮食平均水分为12.19%的绝对水势能时,本次通风试验结束。从仓内中心轴线处预埋的温湿度传感器附近,取样测得仓内粮食的平衡水分如表2所示。

表2 粮仓内各层平衡水分

通过计算,空气初始与通风结束参数如表3,粮仓内部平均参数如表4。

表3 空气状态参数

表4 粮食平衡状态参数

在降水通风试验中,预测降水0.5%,实际降水0.49%,满足要求。

4 结论

4.1 分析基于能量场的湿热粮堆通风条件,建立了粮堆谷物和空气的绝对水势模型。通过分析粮食与空气的绝对水势能量变化,将能量化观念引入粮仓机械通风作业管理。

4.2 以含水量14.5%,粮温20 ℃的小麦为例,在绝对水势图上建立了适合粮仓机械通风管理的降温、降水和调质窗口,形成了粮仓机械通风湿热调控的新方法,为深化粮食湿热调控的能量化分析提供借鉴。

4.3 利用小型储粮仓进行通风试验。试验前,仓内玉米平均含水量为12.69%,绝对水势能为1 040.56 kJ/kg;通风试验后,仓内玉米平均绝对水势能为994.16 kJ/kg,水分为12.20%。预测降水0.5%,实际降水0.49%,利用绝对水势能进行通风判断,可以满足试验要求。

利用谷物与空气的绝对水势能进行通风判断和图形化管理,相比于原始低效的温、湿度处理方法能时时反映粮食与空气的当前状态,快速准确的进行通风判断,减少无效和低效通风,降低了能耗,提高了工作效率,为粮食的储藏与干燥过程中的湿热迁移提供了参考。

[1]吴文福.玉米干燥品质控制机理和方法的研究[D].长春:吉林大学,2003

Wu W F.Study on quality control principles and methods of drying maize[D].Changchun:Jilin University,2003

[2]尹丽妍.玉米低温真空干燥特性及数学模型的研究[D].长春:吉林大学,2007

Yin L Y.Research on the characteristics and mathematical model of corn low-temperature vacuum drying[D].Changchun:Jilin University,2007

[3]徐泽敏.稻谷真空干燥品质控制机理及食味特性的研究[D].长春:吉林大学,2008

Xu Z M.Study on paddy rice vacuum drying quality control and taste value characteristic[D].Changchun: Jilin University,2008

[4]徐泽敏,殷涌光,杨松波,等.基于水势的稻谷真空干燥过程中水分迁移的试验研究[J].粮油加工.2007,(10):110-112

Xu Z M,Yin Y G,Yang S B,et al.Experimental study on rice moisture migration based on water potential in the process of vacuum drying[J].Cereals and Oil Processing,2007,(10):110-112

[5]尹丽妍.基于水势的玉米真空干燥传热传质模型及介电特性的研究[D].长春:吉林大学,2011

Yin L Y.The research of heat and mass transfer model and dielectric properties of maize under vacuum drying conditions based on water potential[D].Changchun:Jilin University,2011

[6]杨春辉.高水分玉米热风真空组合干燥特性的研究[D].长春:吉林大学,2012

Yang C H.Research on characteristics of high moisture corn combination of hot air and vacuum drying[D].Changchun:Jilin University,2012

[7]尹君,吴子丹,张忠杰,等.不同仓型的粮堆温度场重现及对比分析[J].农业工程学报,2015,31(1):281-287

Yin J,Wu Z D,Zhang Z J,et al.Comparison and analysis of temperature field reappearance in stored grain of different warehouses[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2015,31(1):281-287

[8]Jian F,Digvir S J,White N D.Specific heat,thermal diffusivity,and bulk density of genetically modified canola with high oil content at different moisture contents,temperatures and storage times[J].Transaction of the ASABE,2013,56(3):1077-1083

[9]Ali M S,Al-Amri,Sirclkhiitim K,et al.Application of a mass transfer model for simulation and prediction of moisture distribution in stored corn grains[J].Scientific Journal of King Faisal University(Basic and Applied Sciences),2004,5:197-213

[10]Wang J,Christakis N,Patel M K,et al.A computational model of coupled heat and moisture transfer with phase change in granular sugar during varying environmental conditions[J].Numerical Heal Transfer.Pari A,2004,45:751-776

[11]Gaston A,Abalon R,Bartosik R.E,et al.Mathematical modeling of heat and moisture transfer of w heat stored in plastic bags(silo bags)[J].Biosystems Engineering,2009,104:72-85

[12]Neila B,Nourhene B,Nabil K.Moisture desorption-adsorption isotherms and isosteric heats of sorption of Tunisian olive leaves[J].Industrial Crops and Products,2008,28:162-176

[13]Bup D N,Abi F C,Tenin D,et al.Effect of cooking on moisture sorption isotherms of shea nut(VitellariaparadoxaGaertn.)kernels part II:modeling and properties of sorbed watery[J].Food and Bioprocess Technology,2013,6:3273-3283

[14]吴子丹.绿色生态低碳储粮新技术[M].北京:中国科学出版社,2011:295-318

[15]吴子丹.储粮机械通风的计算机控制[J].粮食储藏,1987,16(4):28-31

Wu Z D.Grain storage mechanical aeration system under the control of computer[J].Grain Storage,1987,16(4):28-31

[16]吴子丹.再谈储粮机械通风的计算机控制[J].粮食储藏,1991,20(3):3-9

Wu Z D.Talk about grain aeration system under the control of computer[J].Grain Storage,1987,16(4):28-31

[17]吴子丹,李兴军.利用CAE 方程调控我国稻谷仓库通风[J].中国粮油学报,2011,26(2):74-78

Wu Z D,Li X J.The use of CAE model for controlling aeration in a Chinese rough rice depot[J].Journal of the Chinese Cereals and Oils Association,2011,26(2):74-78

[18]吴子丹,李兴军.大米和大豆CAE 方程及平衡绝对曲线图研究[J].中国粮油学报,2013,28(1):76-81

Wu Z D,Li X J.Study on CAE model and the curve graphs of equilibrium absolute humidity of rice and soybean[J].Journal of the Chinese Cereals and Oils Association,2013,28(1):76-81

[19]沈宗海.储粮智能化通风控制数学模型[J].粮食储藏,2008,37(4):41-44

Shen Z H.Mathematic models of automatic controlling aeration system in grain storage[J].Grain Storage,2008,37(4):41-44

[20]曹毅,赵春雨,崔国华,等.储粮机械通风智能管理控制系统及其控制方法[P].中国专利:200510047851.2

[21]巩蔼.粮食储藏安全危害与控制[J].河南工业大学学报(社会科学版),2009,5(1):11-14

Gong A.Establishing the quality control system of grain storage and transport[J].Journal of Henan University of Technology(Social Science),2009,5(1):11-14

[22]李长友,麦智炜,方壮东.粮食水分结合能与热风干燥动力解析法[J].农业工程学报,2014,30(7):236-242

Li C Y,Mai Z W,Fang Z D.Analytical study of grain moisture binding energy and hot air drying dynamics[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2014,30(7):236-242

[23]李长友,马兴灶,方壮东,等.粮食干燥热能结构与解析法[J].农业工程学报,2014,30(9):220-228.

Li C Y,Ma X Z,Fang Z D,et al.Thermal energy structure of grain drying by analytical method[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2014,30(9):220-228

[24]LS/T 1202—2002,储粮机械通风技术规程[S].北京:国家粮食局粮食行政管理司,2002

[25]李兴军,吴子丹.粮堆平衡绝对湿度和露点温度的查定方法[J].粮食加工,2011,36(4):34-36

LiX J,Wu Z D.Determination of grain stack’s equilibrium absolute humidity and dew point temperature[J].Grain processing,2011,36(4):34-36.

[26]陈龙,吴文福,秦骁,等.基于绝对水势图的粮仓远程智能通风测控系统[J].农业工程学报,2015,31(4):299-305.

Chen L,Wu W F,Qin X,et al.Remote intelligent measurement and control system for granary aeration based on absolute water potential diagram[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2015,31(4):299-305

[27]尹君,吴子丹,吴晓明,等.基于温湿度场耦合的粮 堆离散测点温度场重现分析[J].中国粮油学报,2014,29(12):95-101

Yin J,Wu Z D,Wu X M,et al.Analysis of temperature field recurrence in discrete points of stored grain based on coupling of temperature and humidity fields[J].Journal of the Chinese Cereals and Oils Association,2014,29(12):95-101

[28]张燕君,谢晓伟.大型粮仓温度分布反演数学模型的研究[J].光学技术,2012,38(3):288-294

Zhang Y J,Xie X W.The application of fiber Bragg grating temperature testing system in the barn[J].Optical Technique,2012,38(3):288-294.

The Moisture Migration of Heat and Humidity Grain Bulk and Granary Aeration Management

Wu Wenfu1Chen Siyu1,2Han Feng1Zhang Yaqiu1Zhang Zhongjie3Wu Zidan1

(College of Biological and Agricultural Engineering, Jilin University1, Changchun 130022) (College of Mechanical Engineering, Jiamusi University2, Jiamusi 154007) (Academy of the State Administration of Grains3, Beijing 100037)

Aeration system was used to reduce the deterioration of stored grain by cooling the grain reached a safe temperature. Grain in storage was subject to moisture migration caused by differences in grain temperature. In order to explore the quality and heat transfer characteristics of grain and surrounding environment, moisture migration between grain and air was analyzed based on the Gibbs free energy and the first and second law of thermodynamics. The absolute water potential models of grain and air were built by the energy field analysis. Result showed that when the total energy was equal to the energy consumption of grain internal migration, the water content of grain and air kept each other in balance; when less than the energy consumption of grain internal migration, the grain internal binding energy decreased and the air moisture transferred to the surface of grain in the adsorption state; when more than the energy consumption of grain internal migration, the water molecules broke away from the bondage of locus by obtaining the energy through the environment and the water content of grain transferred to the air from the surface of grain in the desorption state. According to the grain aeration management standards, the absolute water potential diagram was adopted to improve the aeration management by the analysis of aeration condition based on the energy field, which provided theoretical foundation for the energy analysis of grain heat and humidity control. With wheat, for example, the cooling window, the precipitation window and the tempering window were built in the absolute water potential diagram and aeration system controlled the aeration operation after judging the current atmosphere position in the aeration window of absolute water potential diagram. In the decreasing water experiment, temperature and humidity were

by the capture system and aeration system was managed by calculating and comparing the absolute water potential of air and grain. At the beginning of the experiment , the air absolute water potential was 981.99 kJ/kg, the average moisture content was 12.69%and the grain absolute water potential was 1 040.56 kJ/kg; the average moisture content was 12.20% and the grain absolute water potential was 994.16 kJ/kg at the end of the experiment. The prediction of average moisture was 12.19% and the actual average moisture decreased was 0.49% meeting the standards. At present, aeration system needs many parameters to control the process of aeration, such as grain temperature, grain moisture content, air temperature, air humidity etc.. These parameters are fit to calculate the equilibrium absolute humidity of grain and the absolute humidity of air in accordance with the relevant calculation formula or charts. In the complex absolute humidity diagram, the granary administrator had to judge whether the granary need the aeration and choose appropriate operation mode of aeration. In this paper, the absolute water potential diagram was used to replace the original absolute humidity diagram. It could manage aeration system by judging any point current position of grain and air in the absolute water potential diagram. Compared with the original inefficient processing method of temperature and humidity, the graphical management could always reflect the current state and energy migration of the grain and air. It reduced inefficient aeration and the energy consumption and speeds up the working efficiency.

grain storage, aeration, absolute water potential, heat and humidity control

S379

A

1003-0174(2017)11-0100-08

“十三五”国家重点研发计划(2017YFD0401 003-01)。

2017-03-22

吴文福,男,1965年出生,教授,博士生导师,农业机械测试与控制技术、农产品加工技术、智能机械

吴子丹,男,1955年出生,研究员,粮食储藏、粮食流通