纯电动汽车高速齿轮传动NVH性能优化研究

潘晓东,刘祥环,2,黎 超

(1.株洲齿轮有限责任公司, 湖南 株洲 412000;(2.中南大学机电工程学院, 长沙 410083)

纯电动汽车高速齿轮传动NVH性能优化研究

潘晓东1,刘祥环1,2,黎 超1

(1.株洲齿轮有限责任公司, 湖南 株洲 412000;(2.中南大学机电工程学院, 长沙 410083)

汽车进入电气时代后带来了高速传动,纯电动汽车(BEV)驱动电机的输出转速超过了10 000 r/min,随后带来的高速噪音问题也成为了行业难题,因此高速齿轮传动NVH性能优化攻关作为纯电动汽车减速器核心技术备受海内外学者和研究机构关注。借助SMT/MASTA软件对变速器设计参数进行优化与仿真分析,通过不同扭矩下的齿面接触斑点试验对软件仿真的齿面接触应力分布进行标定,优化仿真模型,通过仿真数据和优化算法求解出最佳宏观参数和微观参数的组合,零件试制完装配后进行吊装试车主观评价测试,再通过西门子LMS/NVH便携式测试仪对NVH性能优化结果进行验证。

BEV减速器;高速齿轮传动;NVH优化

随着我国社会经济发展水平的不断提高,汽车保有量持续攀升。大力发展电动汽车,能够加快燃油替代,减少汽车尾气排放,对保障能源安全、促进节能减排、防治大气污染、推动我国从汽车大国迈向汽车强国具有重要意义。电动汽车产业在国内起步较晚,但因业界对发展纯电动汽车还是混合动力电动汽电动汽车技术路线未达成共识,技术和产业化瓶颈还有待突破。与发达国家相比,中国的汽车工业基础薄弱,主要在设计研发、关键零部件制造方面较为落后,尤其是与纯电动汽车匹配的减速器在NVH(noise噪声,vibration振动,harshness声振粗糙度)等领域的关键技术没有完全攻克,将成为新能源汽车产业化的一大障碍。

随着国家法规对整车噪声控制要求的日益严格,以及消费者对汽车乘坐舒适性和安全性的要求越来越高,振动与噪声已成为汽车性能的关键指标之一。对发动机、轮胎的降噪技术目前已经比较成熟,在这些方面的研究也比较多。纯电动汽车与传统汽车比,动力源由发动机变成了电机后噪声降低,变速器的噪声会越来越明显,将会成为汽车噪声的重要来源。

对于变速器噪声及振动的研究,早在1967年,K.Nakamura等对齿轮系统间隙非线性动力学进行了研究。1977年,R.C.Azar等[1]基于齿轮“冲击副”模型,对直齿轮系统间隙非线性问题进行了数值计算研究,并考虑齿轮惯性、时变刚度、齿面摩擦等的影响,同时发现对于轻载齿轮系统,当啮合频率为输出轴固有频率的1/2时,系统由于侧隙的作用会产生较大的振动。1985年,H.Iida等[2]利用仅包含齿面滑动方向自由度的简单齿轮振动模型,研究轮齿摩擦对系统动态特性的影响,发现齿面时变的摩擦力将增大系统阻尼和对振动的激励,但研究中没有考虑啮合作用线上时变啮合刚度产生的啮合力波动的影响。1992年,A.Kahraman等[3]同时考虑间隙非线性和时变啮合刚度,用有限元法分析了齿轮-传动轴-支撑轴承系统的振动特性。1995年,G.W.Blankenship等[4]推导出考虑时变啮合刚度和间隙的单自由度齿轮系统的基于谐波平衡法的解法,并设计试验验证了解法的有效性。1996年,P.Velex等[5]对齿轮制造误差和安装误差对齿轮副振动和噪声的研究表明:轮齿齿廊误差的幅值和相位对齿轮副振动影响很大,而且轮齿基节误差、压力角误差和安装偏心及齿向误差对系统动态特性的影响也很显著。2000年,R.G.Parker等[6]对直齿轮非线性动力学特性进行了模拟和试验对比。2002年,J.Lin等[7]研究了考虑齿轮时变啮合刚度的两级齿轮传动系统的动态参数的稳定特性。2008年,唐进元等[8]在考虑齿面摩擦、齿轮时变啮合刚度和齿侧间隙的情况下,推导出了改正的齿轮副系统的非线性动力学模型。2014年,王连生等[9]研究了发动机与变速箱耦合系统非线性动力学及NVH性能。

1 高速减速器啸叫原因分析

纯电动汽车动力总成通常由电机和传动系统组成,多采用永磁同步电机加两级减速器的组合形式。电机系统以电磁噪声为主,径向电磁力为电磁噪声的主要激励源。传动系统以齿轮噪声为主,由于减速器中没有同步器、齿套,固敲击问题并不常见,普遍存在的是齿轮啸叫问题。纯电动汽车车内噪声中常见电机及控制器的电磁啸叫和减速器一、二级齿轮副啸叫问题,本文主要通过优化设计减速器中一、二级齿轮副,达到避免齿轮副啸叫的目的。引起齿轮副啸叫的因素主要有:齿轮精度、系统固有模态、齿轮副传递误差等。

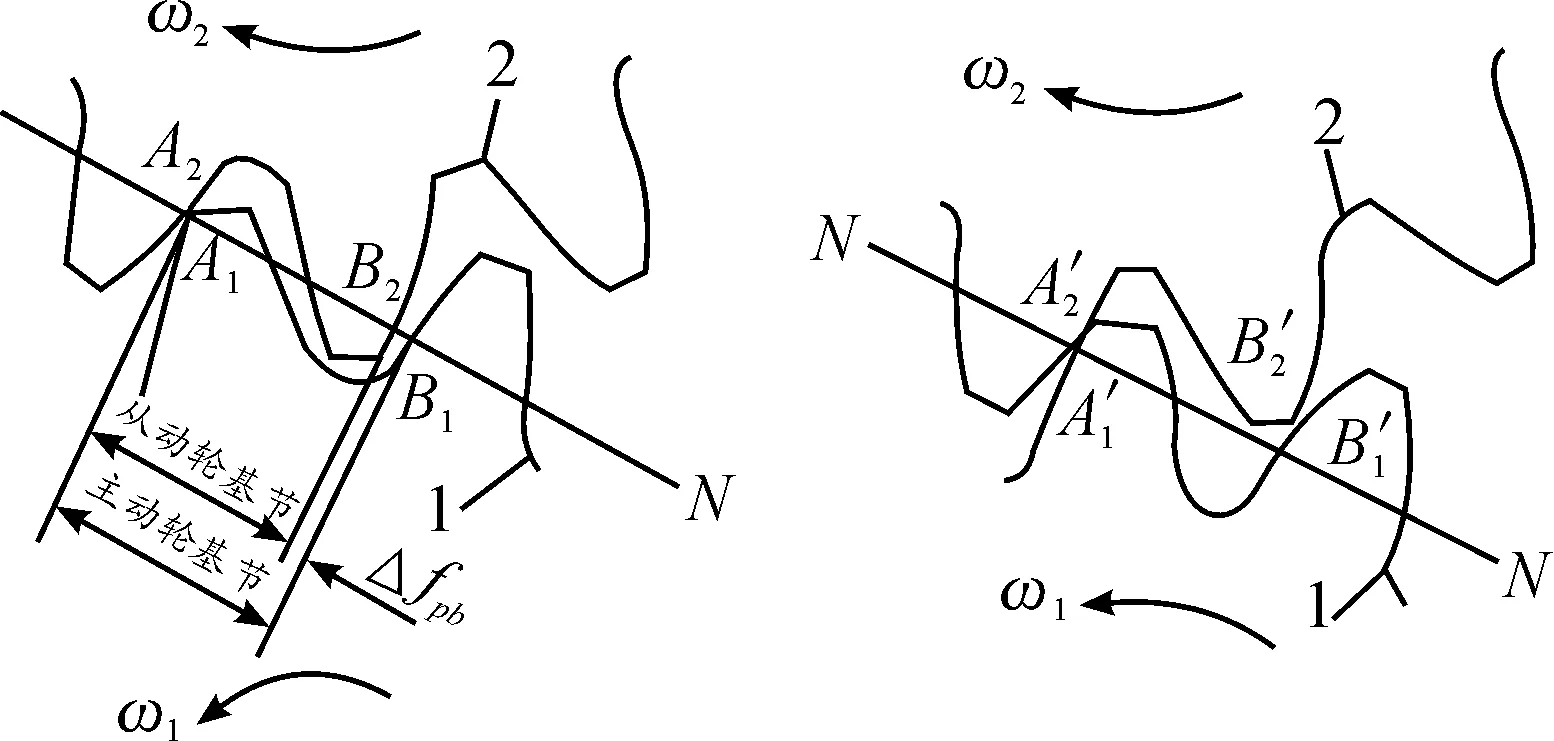

1.1 齿轮精度对减速器NVH性能的影响

齿轮精度对减速器NVH性能的影响主要包括:基节偏差、齿轮偏心、齿轮轴系不对中等。基节偏差、齿轮偏心、齿轮轴系不对中分别如图1、2所示。

图1 齿轮副基节偏差

图2 齿轮偏心及齿轮轴系不对中示意图

改进措施:提高齿轮精度、严控齿轮的基节偏差、径向跳动、提高箱体轴承座的同轴度、提高齿轮轴与电机轴的对中度。

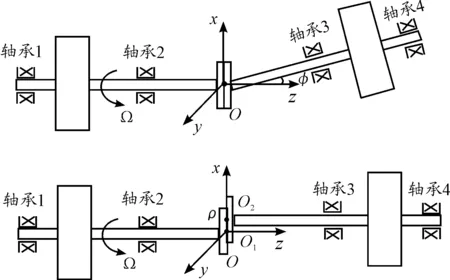

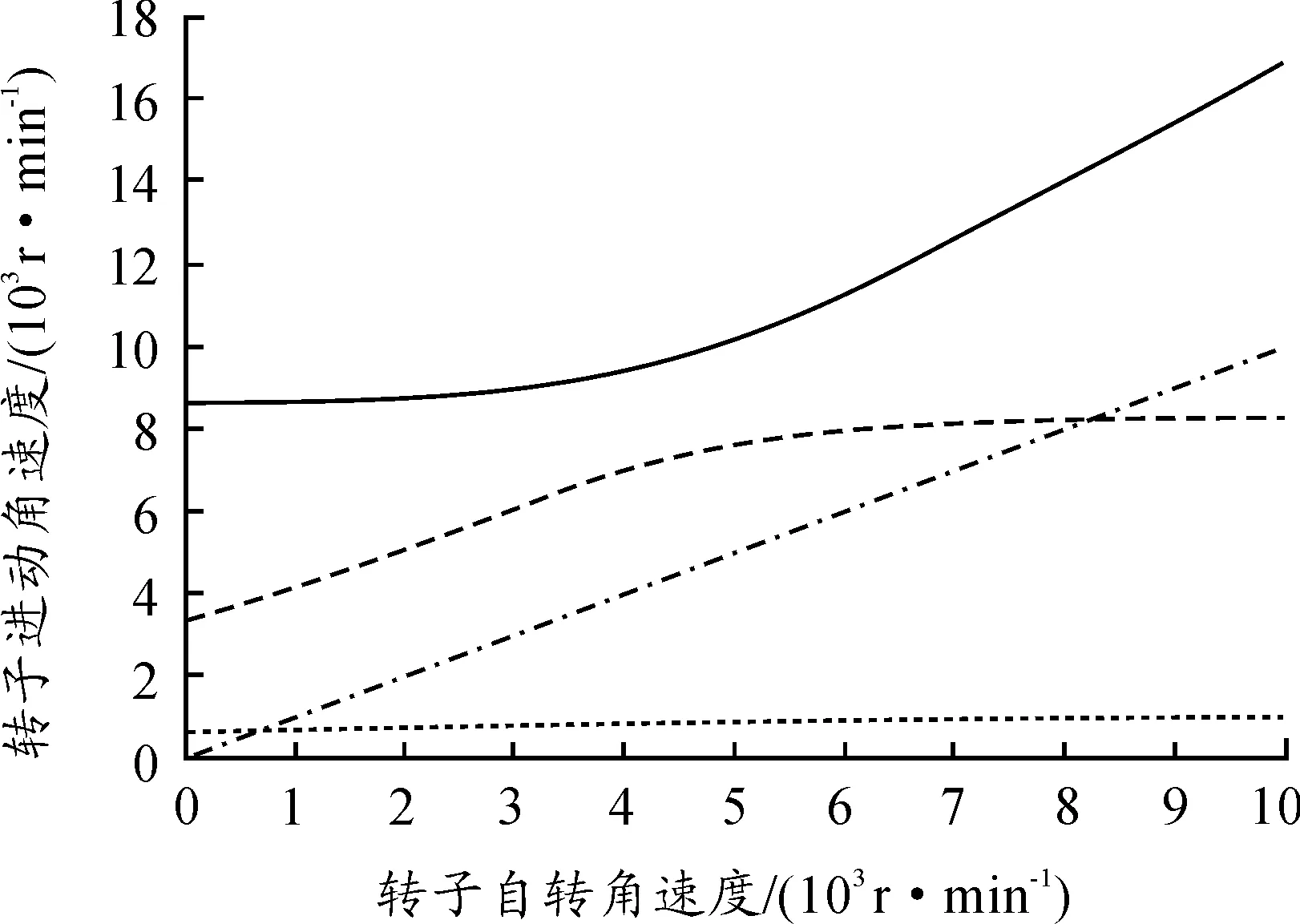

1.2 固有模态对减速器NVH性能的影响

齿轮轴系固有模态对减速器NVH性能的影响主要包括:轴系扭转振动模态、轴系轴向振动模态、轴系弯曲振动临界转速、箱体振动模态等。齿轮副轴系固有模态和固有模态分析分别如图3、4所示。

图3 齿轮副轴系固有模态

图4 齿轮副轴系固有模态分析

改进措施:提高轴系的固有模态、提高轴系的临界转速、提高轴系的扭转和轴向模态、提高箱体的固有模态。

1.3齿轮副传递误差对减速器NVH性能的影响

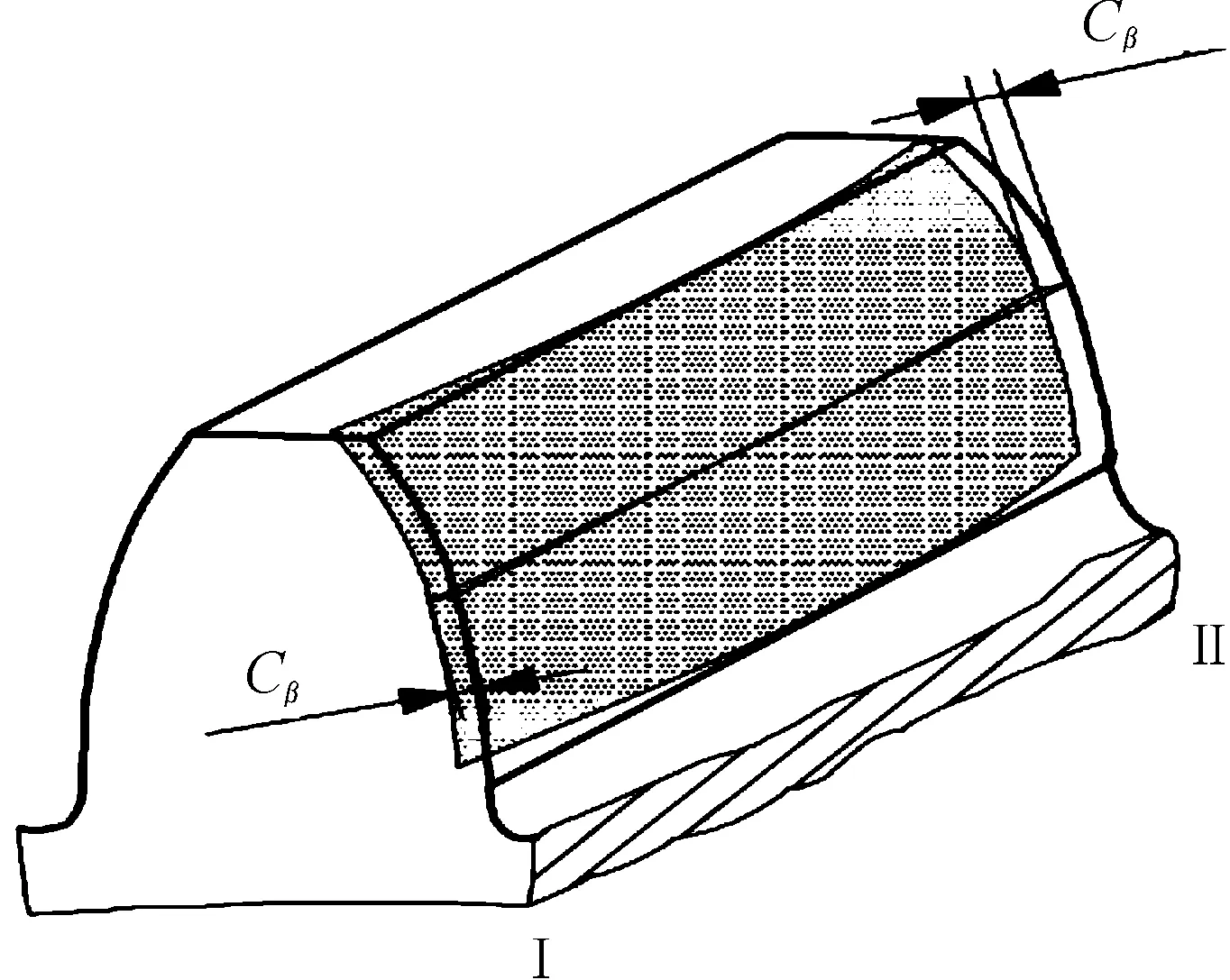

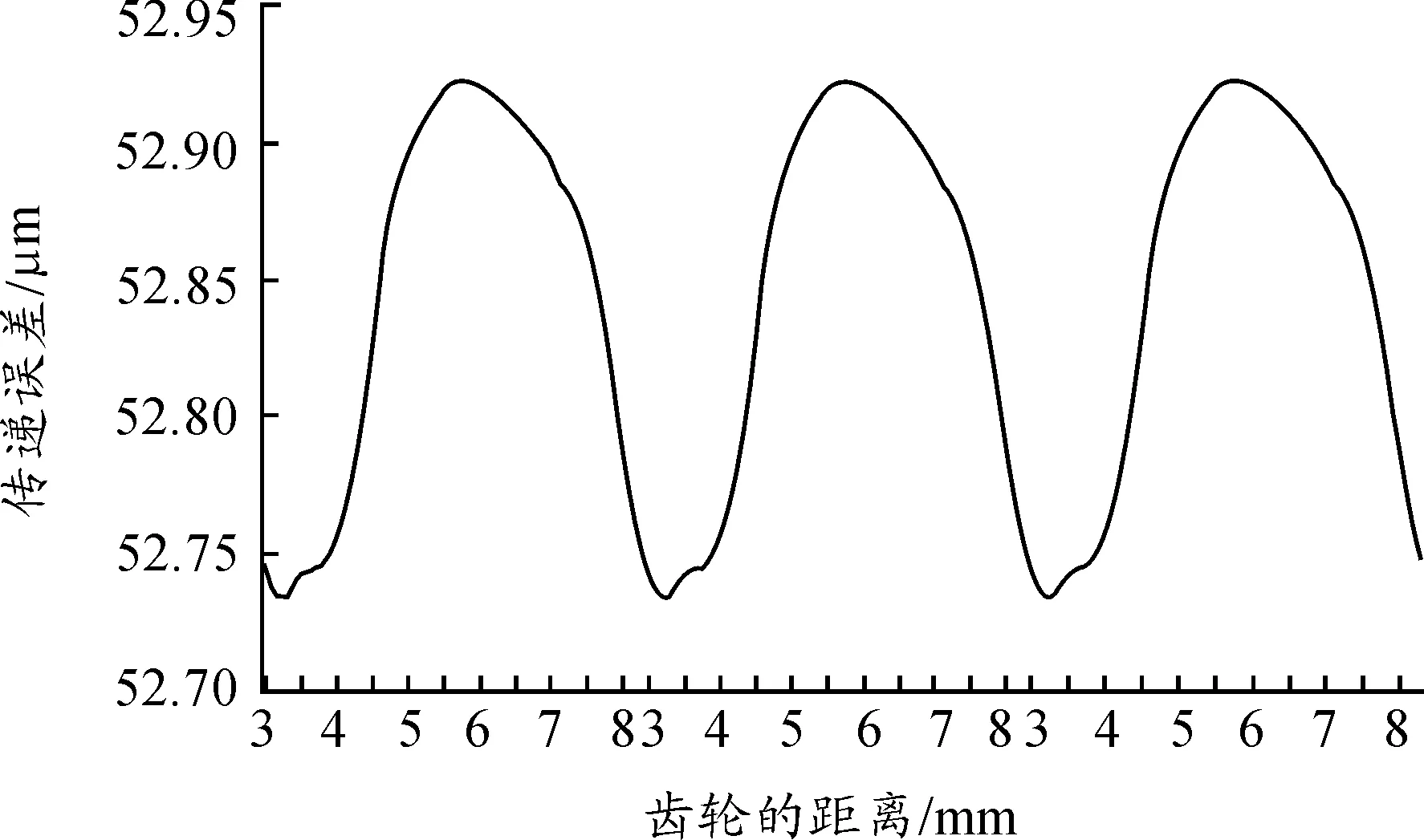

传递误差对减速器NVH性能的影响主要包括:齿轮副传递误差、啮合线长度变化、啮合刚度变化、齿轮修形。齿轮副传递误差、齿轮微观修形分别如图5、6所示。

图5 齿轮副传递误差

图6 齿轮微观修形

改进措施:改善齿轮的传递误差、优化齿轮宏观参数,提高总重合度,减小齿轮啮合线长度变化波动量;优化齿轮修形,调整齿面接触应力分布,改善传递误差。

本文主要从齿轮宏观参数及齿轮微观修形参数优化设计两方面来改善减速器产品的啸叫问题。

2 减速箱齿轮宏微观参数优化设计

2.1 MASTA减速器分析模型的建立

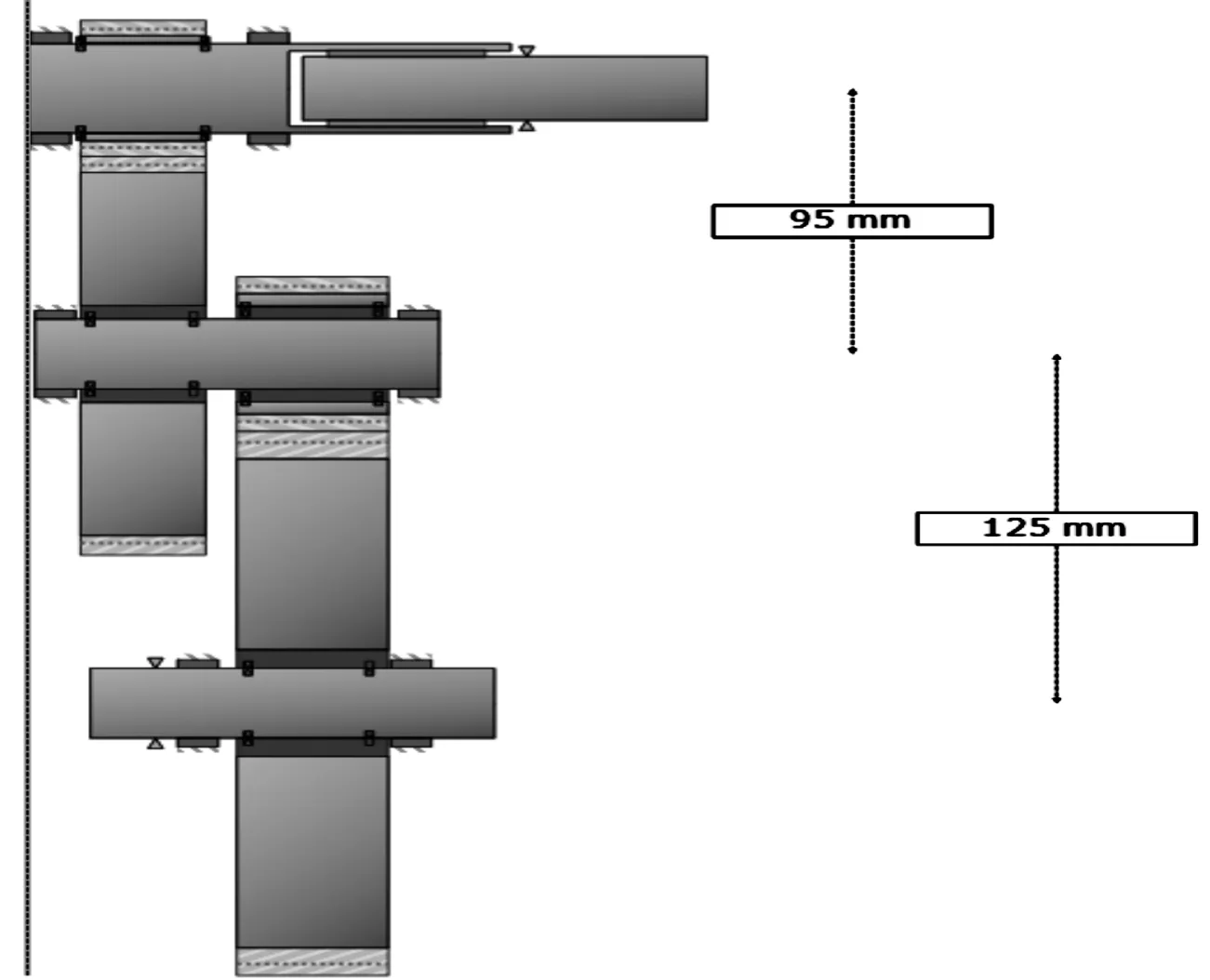

根据公司某一型号的减速器产品建立MASTA分析模型,如图7所示。

图7 某减速器MASTA二维模型

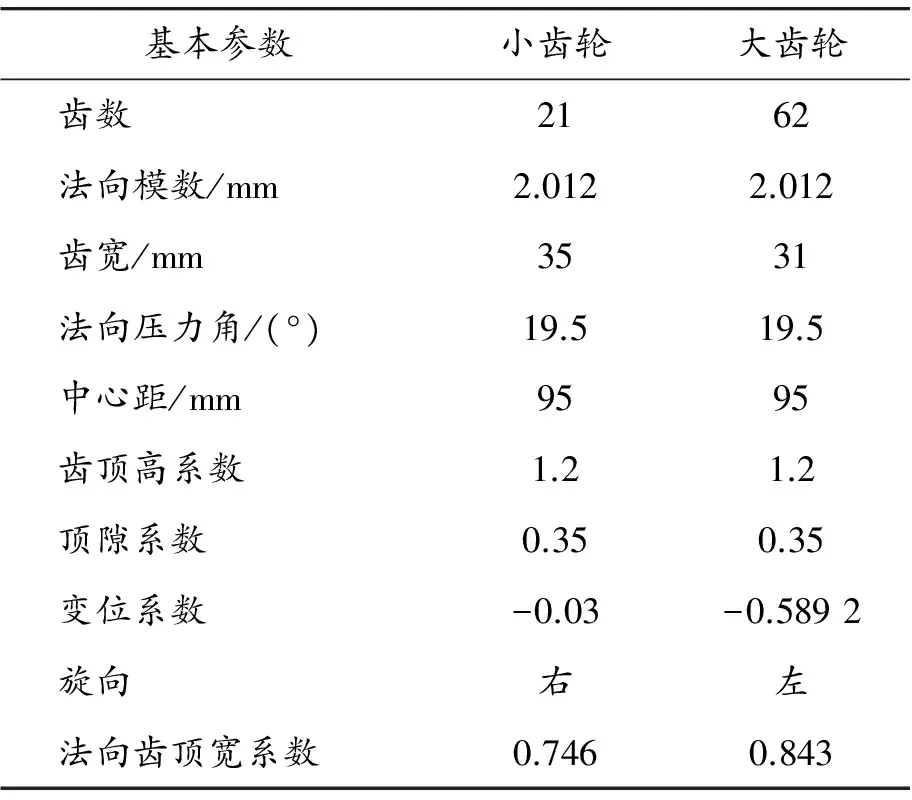

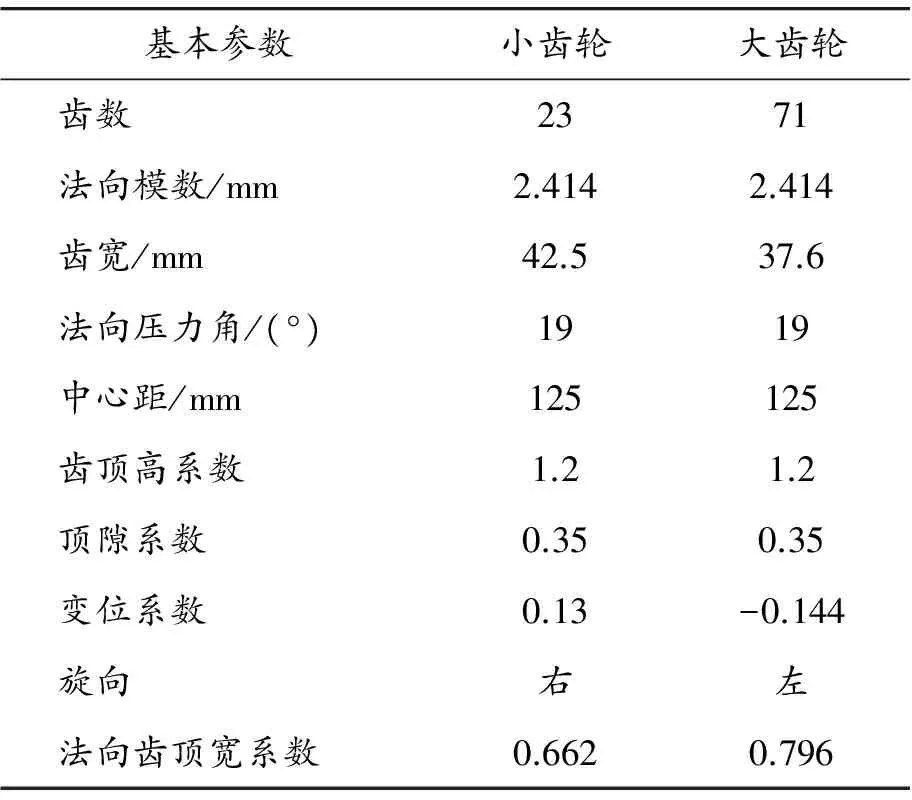

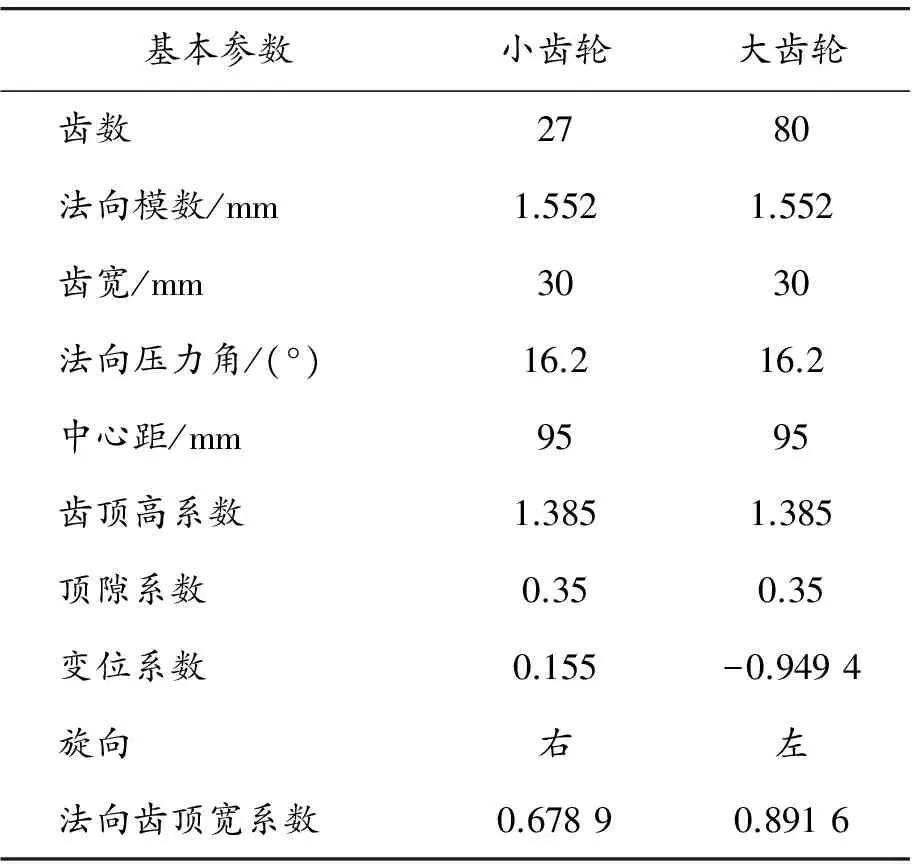

优化前齿轮参数如表1、2所示。

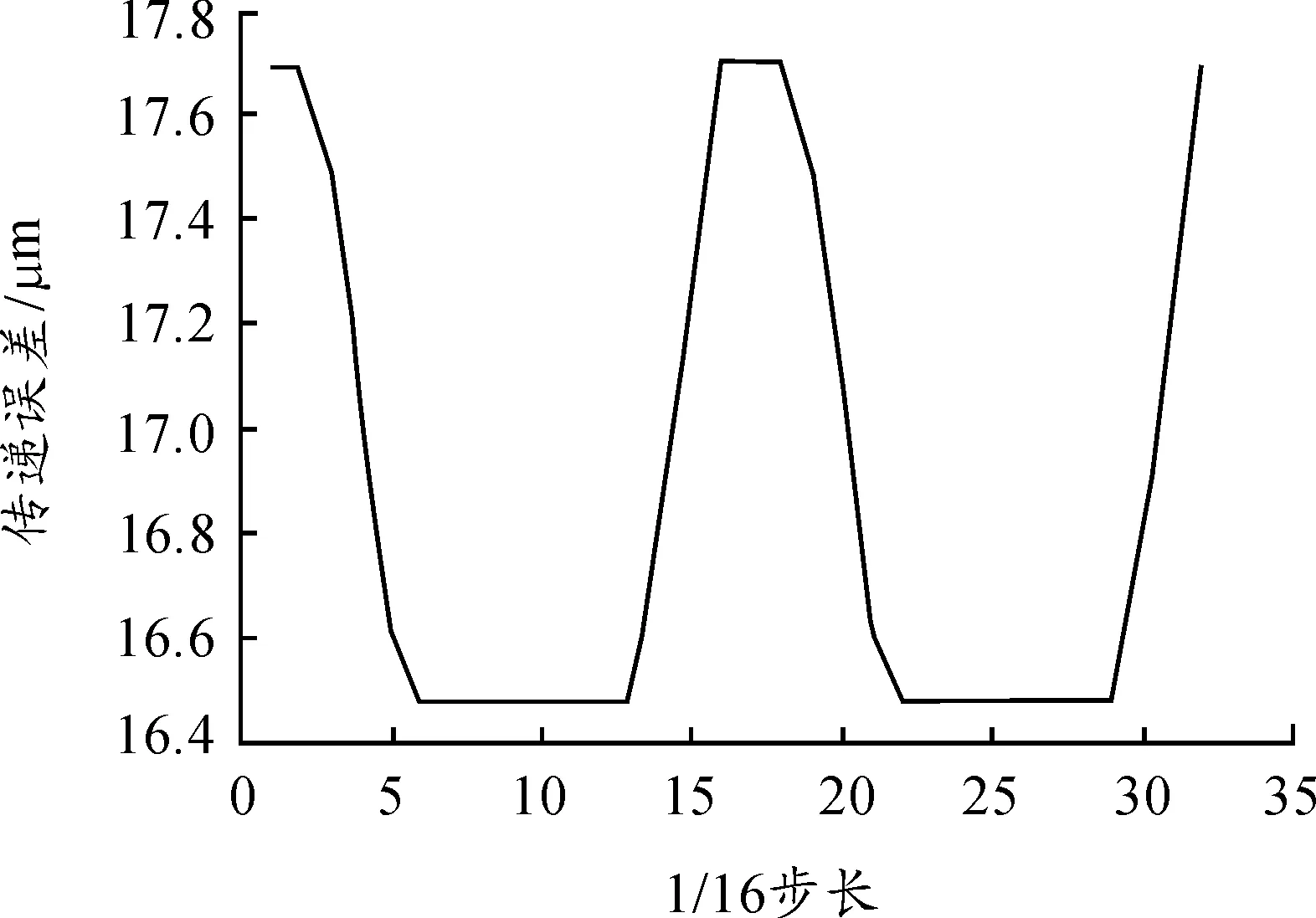

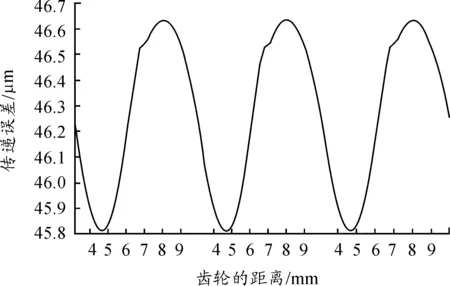

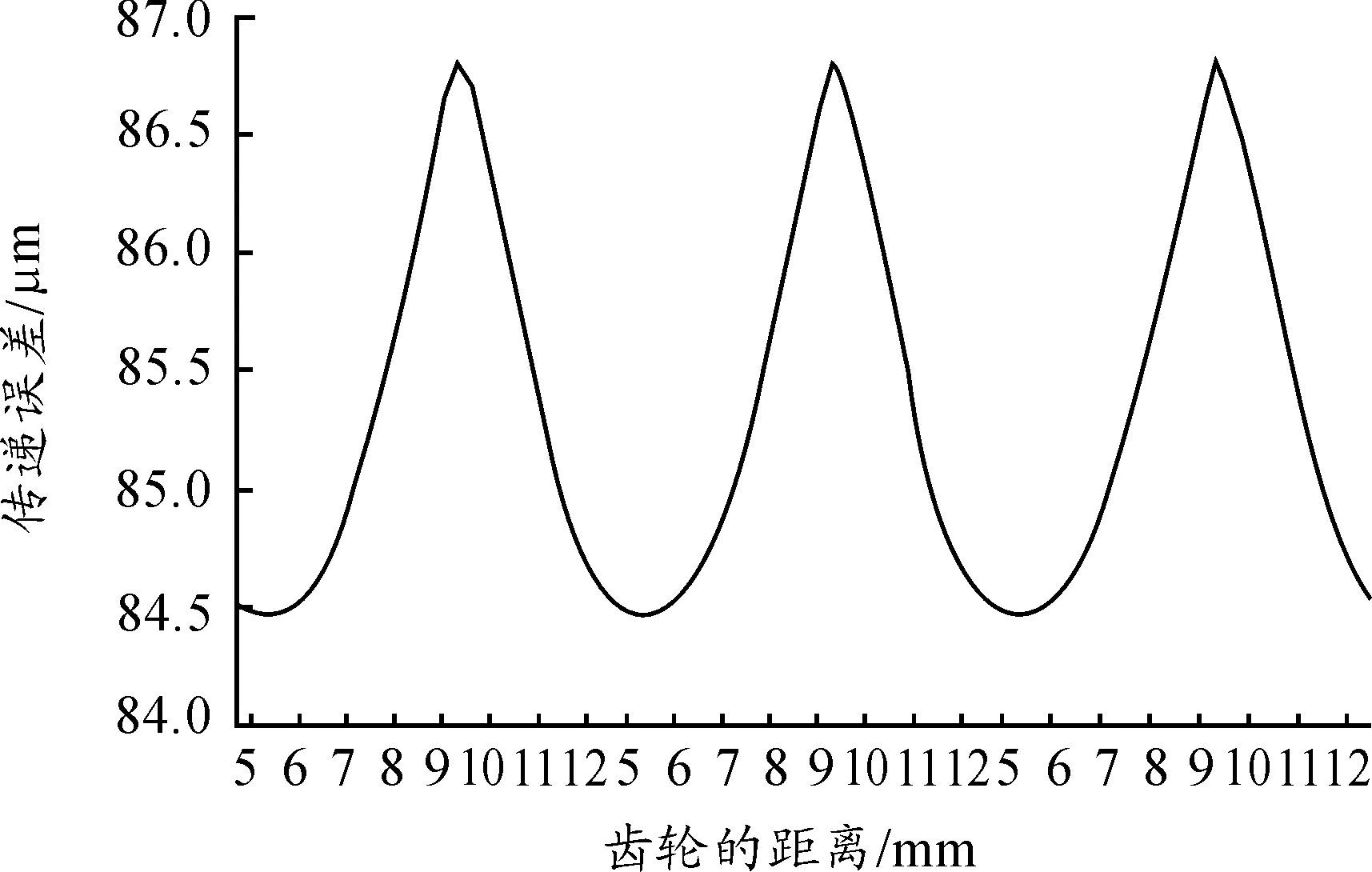

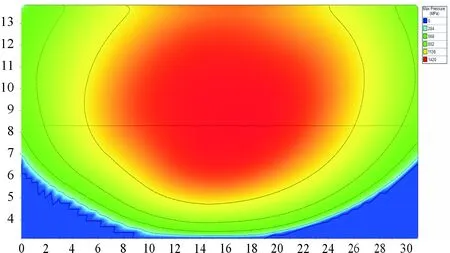

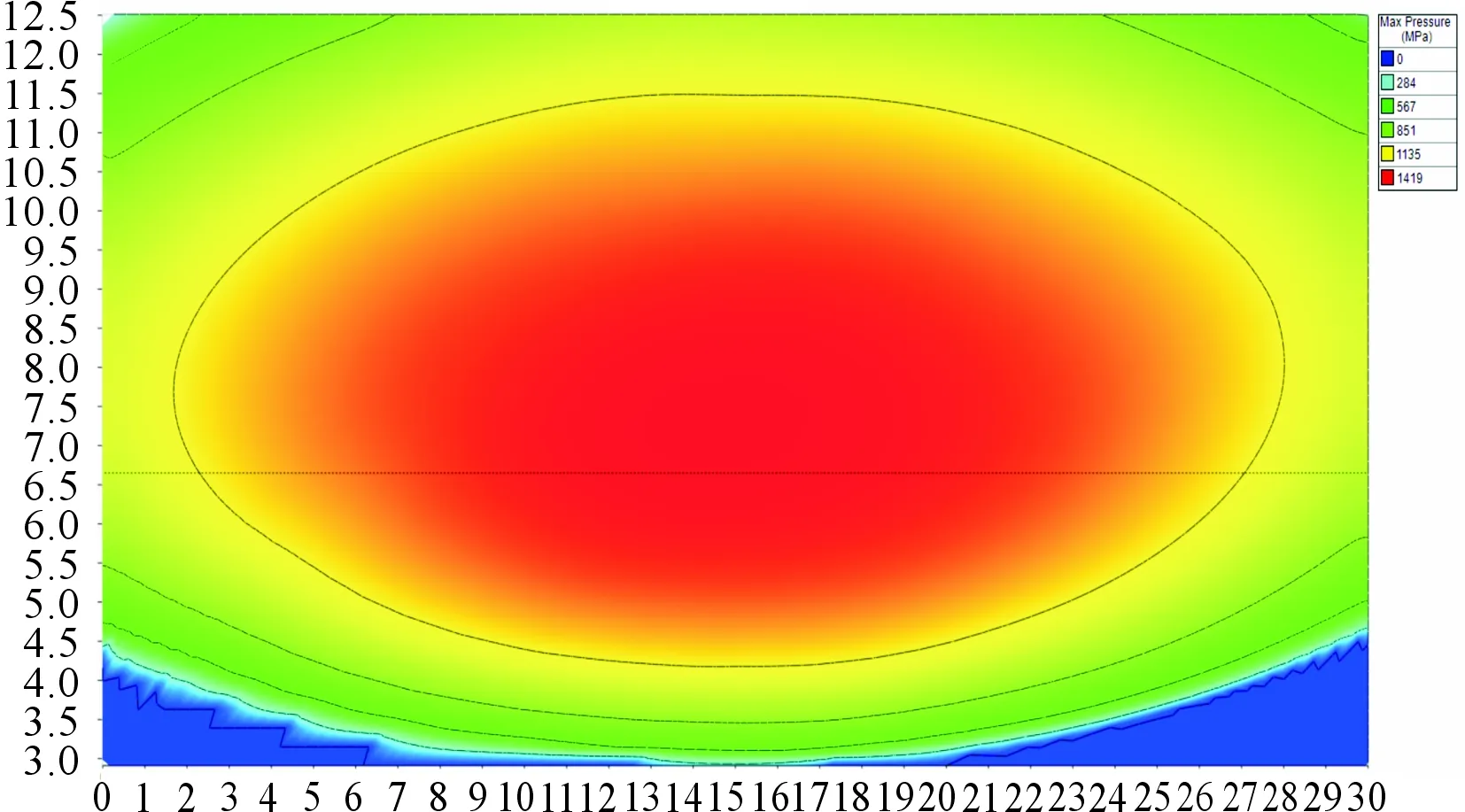

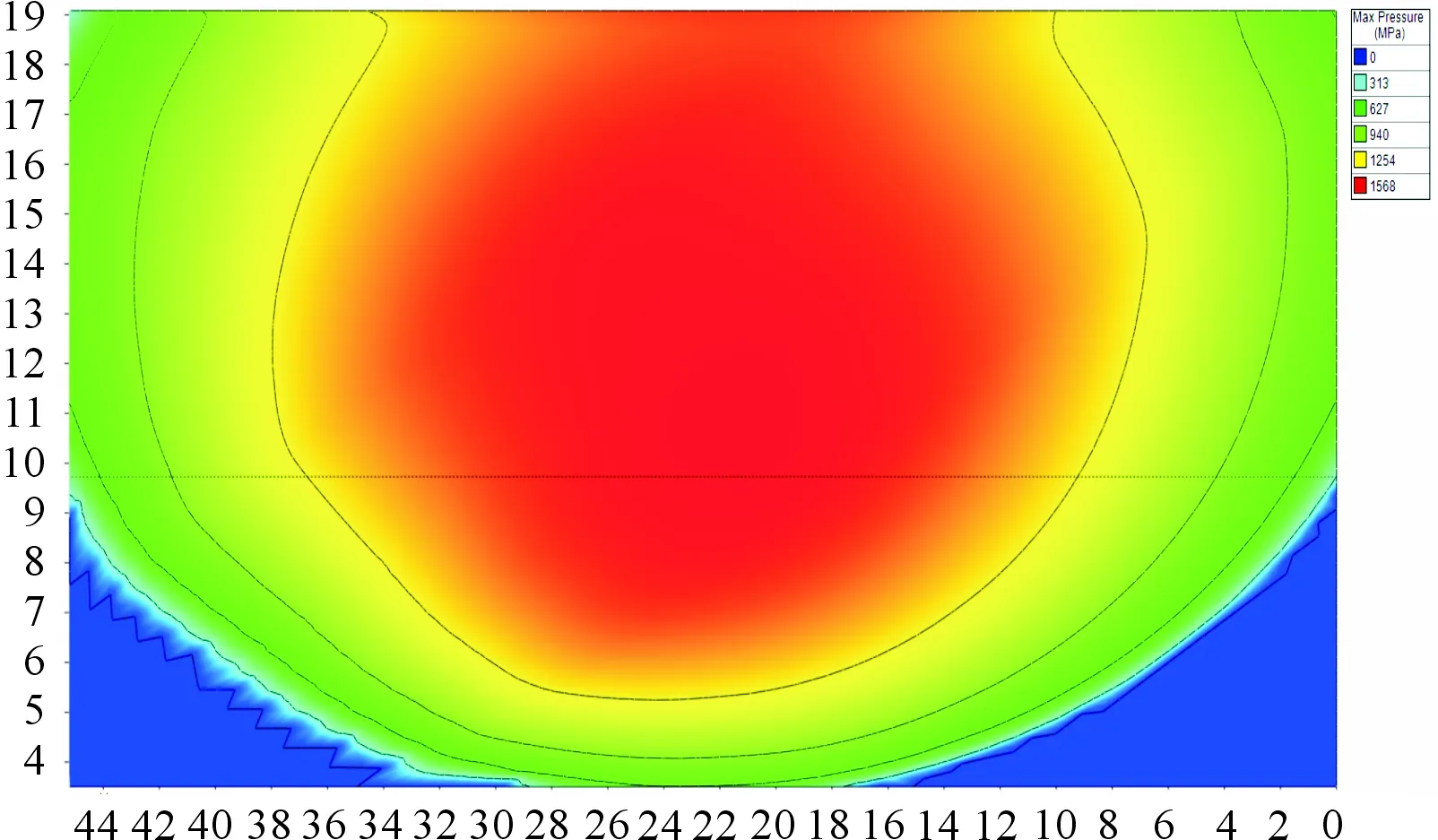

在软件中输入齿轮副的修形参数后,通过MASTA软件仿真,得到该减速器齿轮副在输入扭矩240 N·m,输入转速12 000 r/min下的传递误差,如图8、9所示;齿轮副齿面接触应力云图,如图10、11所示。

表1 高速级齿轮副宏观参数

表2 低速级齿轮副宏观参数

图8 高速齿轮副传递误差(峰值:0.823 3 μm)

图9 低速齿轮副传递误差(峰值:2.344 6 μm)

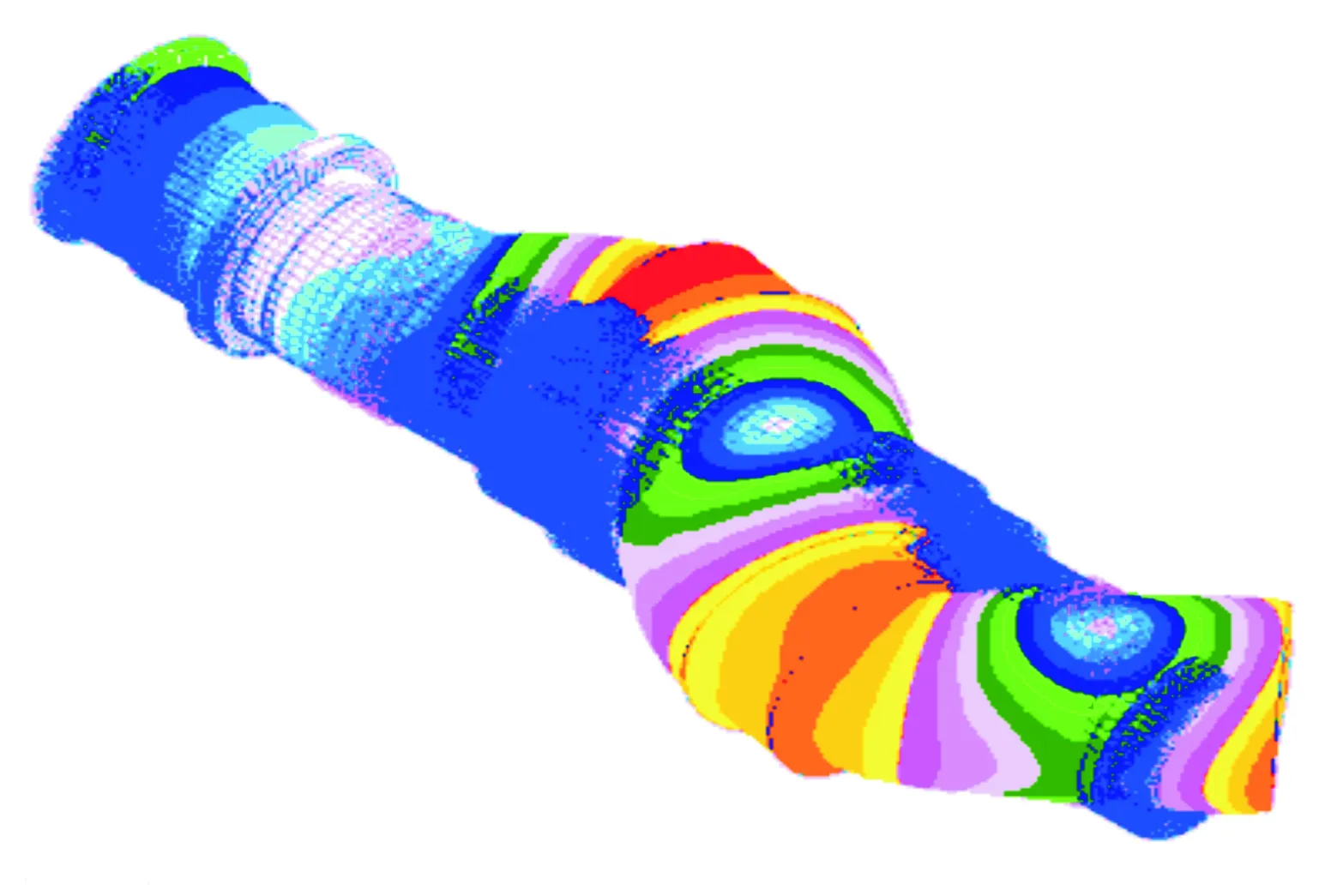

图10 高速齿轮副齿面接触应力云图(最大应力值:1 420 MPa)

图11 低速齿轮副齿面接触应力云图(最大应力值:17 62 MPa)

2.2 MASTA软件优化参数模型

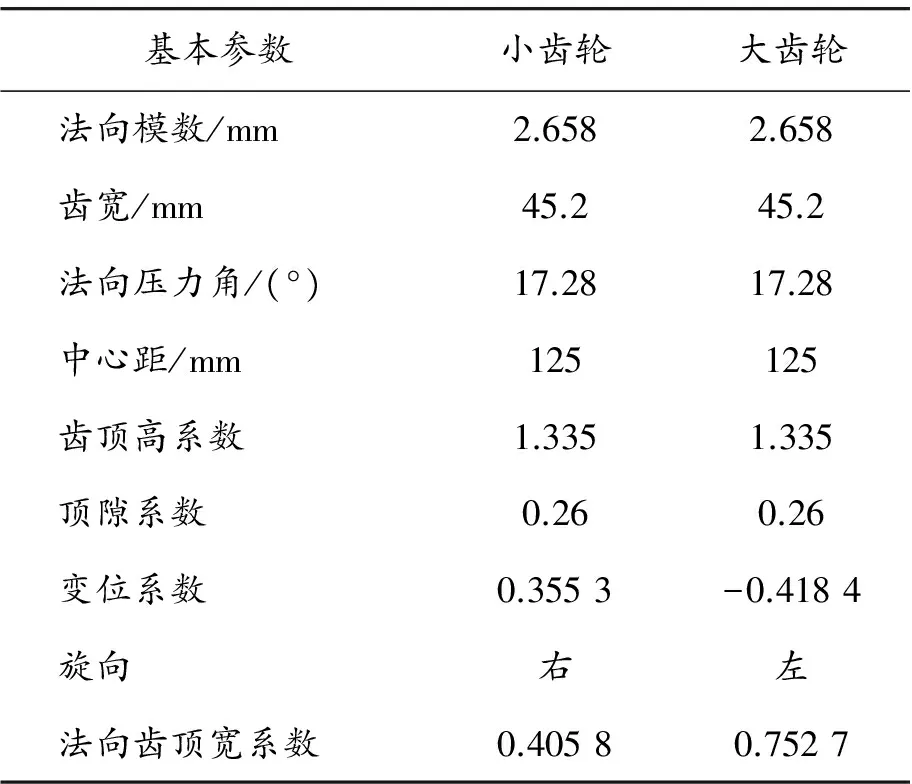

通过齿轮参数优化软件计算,得到优化后的齿轮副的宏观参数,如表3、4所示。

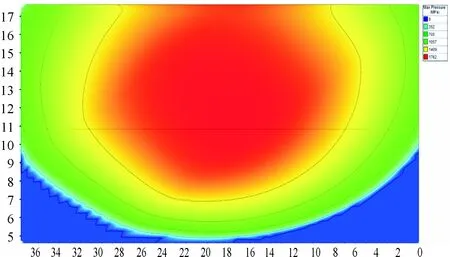

在软件中输入齿轮副的修形参数后,通过MASTA软件仿真,得到该减速器齿轮副在输入扭矩240 N·m,输入转速12 000 r/min下的传递误差,如图12、13所示,齿轮副齿面接触应力云图如图14、15所示。

表3 优化后高速级齿轮副宏观参数

表4 优化后低速级齿轮副宏观参数

图12 高速齿轮副传递误差(峰值:0.188 5 μm)

图14 高速齿轮副齿面接触应力云图(最大应力值:1 419 MPa)

图15 低速齿轮副齿面接触应力云图(最大应力值:1 568 MPa)

由以上分析可知:优化宏微观参数后的齿轮副,在传递误差(优化前高低速级峰值分别为0.823 3 μm和2.344 6 μm,优化后高低速级峰值分别为0.188 5 μm和1.751 4 μm,分别减小77.1%和25%)、齿面接触应力(优化前高低速级齿轮副齿面接触应力分别为1 420 MPa和1 762 MPa,优化后的分别为1 419 MPa和1 568 MPa,分别减小0.7%和11.01%,均有显著的优化。

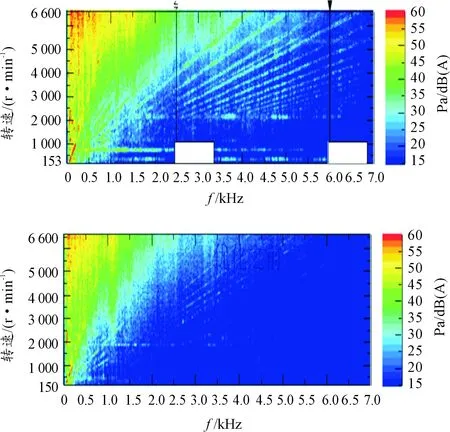

3 减速器装车测试

为验证上述软件的分析结果,分别以优化前和优化后的齿轮副参数进行产品制造,在保证壳体及轴系布置相同的情况下,分别对2种不同参数齿轮副的减速器进行装车主观测试,优化后的减速器装车噪声试验效果明显要优于优化前。采用西门子LMS/NVH便携式测试仪对装车结果进行验证,测试结果如图16所示。

图16 车内噪声瀑布图

图16中:上方为齿轮副参数优化前的车内噪声瀑布图,下方为齿轮副参数优化后的车内噪声瀑布图。由图16中结果可知:优化后,2 500~6 000 Hz频段内的高频噪声基本消除,与主观评价结果一致。

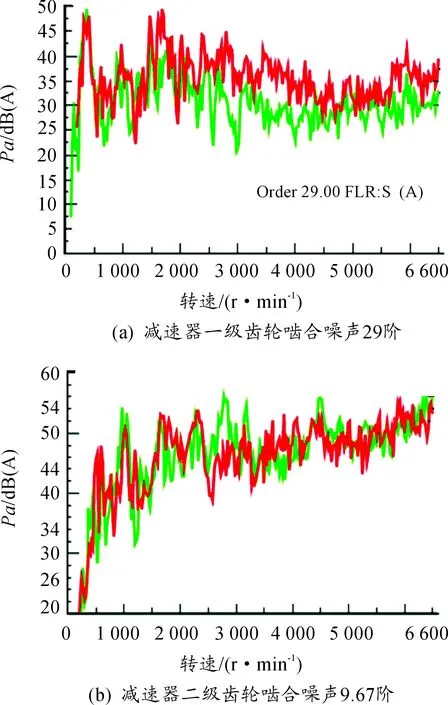

由图17可知:一级齿轮副啮合噪声基频分量27阶在整个转速范围内比优化前21阶都有明显降低,最高降幅12 dB(A),阶次噪声最大50 dB(A)。

二级齿轮啮合噪声基频分量7.09阶与比优化前7.79阶相差不大,阶次噪声最大55 dB(A),造成其结果的主要原因是二级齿轮副传递误差优化后较优化前的变化幅度并不大。

图17 齿轮副优化前后噪声对比

4 结束语

通过优化齿轮宏微观参数和齿面修形可以有效地解决减速器啸叫问题;通过优化齿轮宏微观参数和齿面微观参数修形可以有效地改善齿轮副齿面接触应力情况;齿轮副的传递误差是影响减速器NVH性能的重要指标,要解决减速器的啸叫问题,设计者需要重点关注设计减速器时齿轮副的传递误差,以提高减速器产品的质量。

[1] AZAR R C,CROSSLEY F.Digital simulation of impact phenomenon in spur gear systems[J].Journal of Engineering for Industry,1977,99(3):792-798.

[2] IIDA H,TAMURA A,YAMADA Y.Vibrational characteristics of friction between gear teeth[J].Bulletin of JSME,1985,28(241):1512-1519.

[3] KAHRAMAN A,ZAKRAJSEK J J,OZGUVEN H N,et al.Dynamic analysis of geared rotors by finite elements[J].Journal of Mechanical Design,1992,114(3):507-514.

[4] BLANKENSHIP G W,KAHRAMAN A.Steady state forced response of a mechanical oscillator with combined parametric excitation and clearance type non-linearity[J].Journal of Sound and Vibration,1995,185(5):743-765.

[5] VELEX P,MAATAR M.A mathematical model for analyzing the influence of shape deviations and mounting errors on gear dynamic behavior[J].Journal of Sound and Vibration,1996,191(5):629-660.

[6] PARKER R G,VIJAYAKAR S M,IMAJO T.Non-linear dynamic response of a spur gear pair:modeling and experimental comparisons[J].Journal of Sound and vibration,2000,237(3):435-455.

[7] LIN J,PARKER R G.Mesh stiffness variation instabilities in two-stage gear systems[J].Journal of vibration and acoustics,2002,124(1):68-76.

[8] 唐进元,陈思雨,钟掘.一种改进的齿轮非线性动力学模型[J].工程力学,2008,25(1):217-223.

[9] 王连生.发动机与变速箱耦合系统非线性动力学及NVH性能研究[D].杭州:浙江大学,2014.

(责任编辑林 芳)

InvestigationonNVHPerformanceOptimizationofBEVHighSpeedGearTransmission

PAN Xiaodong1, LIU Xianghuan1,2, LI Chao1

(1.Zhuzhou Gear Co., Ltd., Zhuzhou 412000, China; 2.College of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China)

As vehicles entering the age of electricity, meanwhile the output speed of BEV drive motor reaching more than 10 000 r/min, NVH has become a common problem for the entire industry. High speed gear transmission (NVH) performance optimization research, therefore, as a core technology, has drawn many attentions of the scholars and research institutions both domestic and abroad. This paper will conduct optimization and simulation analysis with SMT/MASTA software on transmission design parameters, and take calibrations on the contact stress distribution of tooth surface according to the optimized model by tooth contact pattern tests under different torques. Then it gets the best combinations of macro and micro parameters through the simulation data and optimization algorithm. After a subject evaluation test on trial assembling transmission, then by method of Siemens LMS/harshness (NVH) portable tester, it verifies this optimized results of harshness (NVH) performances.

BEV reducer; high speed gear transmission; NVH optimization

2017-08-18

潘晓东(1967—),男,山东潍坊人,重庆理工大学客座教授,工程师,主要从事汽车NVH性能研究;通讯作者 刘祥环(1982—),男,湖南涟源人,博士研究生,高级工程师,主要从事汽车NVH性能研究,E-mail:0512655@163.com。

潘晓东,刘祥环,黎超.纯电动汽车高速齿轮传动NVH性能优化研究[J].重庆理工大学学报(自然科学),2017(11):25-31.

formatPAN Xiaodong,LIUXianghuan,LI Chao.Investigation on NVH Performance Optimization of BEV High Speed Gear Transmission[J].Journal of Chongqing University of Technology(Natural Science),2017(11):25-31.

10.3969/j.issn.1674-8425(z).2017.11.004

U469.72

A

1674-8425(2017)11-0025-07